Термообработка

К сожалению, металл — это такой материал, все достоинства которого очень легко потерять путем простого несоблюдения норм термической обработки. В результате некачественной закалки или последующего отпуска изделие может покрыться трещинами, деформироваться, стать излишнее хрупким, а в некоторых случаях еще и стать излишне мягким и пластичным. Чтобы этого избежать, нужно как минимум знать критические температурные точки для проведения ковки, закалки. Для стали 440 и основных ее производных описание техпроцессов следующее:

- Отжиг сталей проводиться при температуре 870-900 °С.

- Ковочный коридор начинается на отметке 1000 °С и заканчивается при 1200 °С.

- После ковки следует провести нагрев до ковочной температуры, а затем медленно остудить заготовку вместе с печью или на открытом воздухе.

- Закалять изделие следует при температуре 1020 °С в разогретом масле.

- Далее следует провести отпуск при температуре 250 °С на протяжении часа.

- Итоговая твердость изделия (при условии соблюдения всех вышеописанных условий) колеблется от 58 до 60 единиц по шкале Роквелла.

Описание современной стали

Обзор различных марок стали, используемой для изготовления ножевых лезвий, приведен в таблицах с учетом стоимости материала и, соответственно, получаемого изделия. На цену клинка влияет состав сплава, сложность производственных процессов, атрибутика и внешнее оформление ножа и так далее.

Бюджетной

| Сталь | Описание |

| 420 и 420J2 | Устойчивы к окислению, прочны, малая твердость и удержание режущей кромки. |

| AUS-6 | Мягкая сталь, выражены антикоррозионные свойства. |

Сталь используется для производства недорогих изделий и ножей (преимущественно, кухонных).

Среднего уровня

| Сталь | Описание |

| 1095 Carbon Steel | Удерживает режущую кромку, имеет антикоррозионные свойства. Часто применяется для изготовления крупных ножей или для эксплуатации в сложных условиях. |

| 420НС | Содержит повышенное количество углерода, уверенно держит кромку, тверда и устойчива к окислению. |

| 440А | Твердая, лезвие длительно сохраняет остроту. Склонна к коррозии. |

Качественной

| Сталь | Описание |

| 14C28N | Нержавеющая за счет увеличения доли хрома. Также содержит азот. Характерна для бренда Kershaw. |

| 8Cr13MoV | Китайский металл, оптимальное соотношение «цены-качества». Часто используется брендом Spyderco. |

| CTS-BD1 | За счет высокого содержания хрома эффективно противостоит коррозии. Легко точится, по длительности удержания режущей кромки уступает материалам с крупными карбидами (G10). |

| AUS-8 | Японская сталь, по свойствам сходная с 440С. Но менее тверда и более подвержена коррозии. |

| 440C | Универсальный сплав, применяется для производства изделий со средней стоимостью. Устойчив к коррозии и износу, тверд, легко затачивается. |

| N680 | Подходит для изделий, подверженных эксплуатации в соленой воде. Выражены антикоррозионные качества, легко затачивается и длительно сохраняет остроту. |

| H1 | Эффективно противостоит ржавчине. Удовлетворительно удерживает кромку. Целесообразно применять при контакте с водой. |

| VG-10 | Прочная, долго сохраняет остроту лезвия, устойчива к коррозии. |

| D2 | «Полунержавеющая», хорошо удерживает кромку, средней прочности, трудности при заточке. |

| 154CM | Хорошо держит кромку, прочная, точится с применением абразивов, эффективно противостоит окислению. |

| ATS-34 | Японский аналог 154 СМ. Более склонен к коррозии, чем 440С, но лучше удерживает кромку. |

Премиум-класса

| Сталь | Описание |

| CPM S30V | Содержит ванадиевые карбиды и ниобий. Устойчива к коррозии, отлично удерживает кромку. Оптимальный баланс прочности и твердости. |

| CPM S35VN | Проста в затачивании, прочная, долго сохраняет остроту. |

| CPM M4 | Лучшая способность удерживать кромку. Характерны износостойкость, прочность, сложности при затачивании. Подвержена коррозии. |

Ультра премиум-класса

| Сталь | Описание |

| CTS-XHP | Высокая твердость, устойчива к коррозии, уверенно держит режущую кромку. |

| Elmax | Противостоит окислению, износостойка, лезвие долго сохраняет остроту, легкая заточка. Одна из лучших сталей в мире. |

| ZDP-189 | Высокая твердость, отличное удержание кромки, трудности при заточке. |

| M390 | Противостоит коррозии, износоустойчива. Высокий параметр твердости. |

| CPM S90V | Высокая устойчивость к износу и абразивам, отлично держит кромку. Сложная механическая обработка. |

Условия термообработки

В зависимости от назначения для изделий из сталей серии AISI 440 могут применяться различные виды термической обработки:

- Перед проведением механического воздействия для снижения твердости проводится отжиг при температуре +871…+899°С и с временем выдержки до 6 часов.

- Горячая ковка выполняется при температуре +1093…+1160°С и для достижения максимальной твердости может завершаться закалкой, которая включает в себя нагрев до +1010…+1038°С с быстрым охлаждением заготовки в воде или масле.

- Режим окончательного отпуска для получения равномерной структуры зависит от необходимой твердости. Диапазон температур для этого вида термообработки составляет +100…+500°С; после выдержки должно быть обеспечено медленное остывание изделия.

Условия термообработки

В зависимости от назначения для изделий из сталей серии AISI 440 могут применяться различные виды термической обработки:

- Перед проведением механического воздействия по снижению твердости проводят отжиг при температуре + 871… + 899 ° С и выдержке до 6 часов.

- Горячая ковка производится при температуре + 1093… + 1160 ° C и для достижения максимальной твердости может быть завершена закалкой, которая включает нагрев до + 1010… + 1038 ° C с быстрым охлаждением детали в воде или масло.

- Окончательный метод отпуска для получения однородной структуры зависит от требуемой твердости. Диапазон температур для данного вида термообработки + 100… + 500 ° С; после остановки необходимо обеспечить медленное охлаждение продукта.

Нормативная документация

Сталь 440 выпускается в трех вариантах:

- 440А;

- 440В;

- 440С.

Буквенные обозначения в этом случае указывают на количественное содержание углерода, которое дает сплаву прочность и твердость. Сталь 440А содержит наименьшее количество этого компонента, поэтому этот металл достаточно гибкий. Сталь 440С содержит больше углерода, поэтому является идеальным материалом для ножей и строительных конструкций. В остальном, если посмотреть описание, состав металлов идентичен.

Технология производства сплава 440С регламентирована государственным стандартом. Металлопрокат должен соответствовать следующим требованиям:

- ГОСТ 8509-86 (применяется на прокат угловой с равнополочным фланцем);

- ГОСТ 8510-86 (на прокат неравномерный);

- ГОСТ 8239-72 (на двутавр);

- ГОСТ 19425-74 (на двутавр и специальные швеллеры);

- ГОСТ 26020-83 (на двутавр параллельный);

- ГОСТ 8240-72 (применяется для каналов);

- ГОСТ 19903-74 (на листовой металл);

- ГОСТ 82-70 (на широкополосную продукцию универсального типа);

- ГОСТ 8706-78 (на пенопласт);

- ГОСТ 8568-77 (для листов с ромбическим гофром).

Кроме того, к фальцевым профилям предъявляются некоторые требования госстандарта.

Аналоги

Среди близких по свойствам к стали 440 с ее характеристиками можно выделить японские марки AUS6, AUS8 и AUS10. Их используют чаще всего на территории Тайваня для изготовления недорогих ножей. Реже подвиды AUS используются европейскими и американскими компаниями для производства кованых клинков. Аналоги практически не отличаются по составу и, соответственно, техническим характеристикам (рисунок 5).

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Рисунок 5. Аналоги стали 440 не уступают ей в прочности

Однако пользователи AUS чаще отмечают, что клинки могут покрывать незначительным налетом ржавчины. Также основным отличием становится твердость стали 440 по Роквеллу, ‒ аналоги содержат меньше хрома в составе, что приводит к ослаблению износостойкости. Впрочем, у меньшего содержания хрома есть и обратная сторона ‒ AUS более гибкая.

Прочностные характеристики

Для понимания этого показателя используются следующие характеристики:

- предел прочности;

- предел текучести;

- относительное удлинение;

- твёрдость по шкале Роквелла.

Значения для марок стали 440 серии можно рассмотреть в таблице:

| Показатель | 440A | 440В | 440С |

| Предел прочности, МПа | 740 | 750 | 760 |

| Предел текучести, МПа | 420 | 430 | 460 |

| Твердость по Роквеллу, HRC | 56 | 58 | 60 |

| Относительное удлинение, % | 20 | 18 | 13 |

Изучив таблицу, можно смело сказать, что прочностные показатели лучше у марок стали с более высоким показателем содержания углерода. При термообработке этот показатель можно увеличить, но при этом страдает хрупкость стали.

4.1

Устойчивость к коррозии

4.3

Твердость

4

Ударная вязкость

3.8

Цена

4.3

Аналоги

Среди близких по свойствам к стали 440 с ее характеристиками можно выделить японские марки AUS6, AUS8 и AUS10. Их используют чаще всего на территории Тайваня для изготовления недорогих ножей. Реже подвиды AUS используются европейскими и американскими компаниями для производства кованых клинков. Аналоги практически не отличаются по составу и, соответственно, техническим характеристикам (рисунок 5).

Аналоги стали 440 не уступают ей в прочности

Однако пользователи AUS чаще отмечают, что клинки могут покрывать незначительным налетом ржавчины. Также основным отличием становится твердость стали 440 по Роквеллу, ‒ аналоги содержат меньше хрома в составе, что приводит к ослаблению износостойкости. Впрочем, у меньшего содержания хрома есть и обратная сторона ‒ AUS более гибкая.

Химический состав стали 440 марки

Полоса стали 440С 250*30*4мм. Из представленной таблицы видно, что основным легирующим элементом сплава является хром, поэтому по химическому составу сталь 440 относится к классу хромистых.

| C | Cr | Mo | Fe | Mn | P | S | Si |

| 0,75-1,2 | 16,0-18,0 | 0,75 | Осн. | 1,0 | ≤0,04 | ≤0,03 | 1,0 |

Содержание других легирующих веществ – молибдена, марганца и кремния – не превышает 1% для каждого из элементов. Стандартом установлено и предельное количество фосфора и серы, являющихся для сталей вредными примесями.

По содержанию углерода сталь 440 классифицируется на 3 марки:

- 440А – низкоуглеродистая (0,65-0,75%);

- 440В – среднеуглеродистая (0,75-0,95%);

- 440С – высокоуглеродистая (0,95-1,20%).

Углерод

Процентный диапазон содержания этого элемента в составе стали достаточно узок. На практике влияние на эластичность материала оказывает изменение количества углерода на сотые доли процента. Прочность и твердость стали с увеличением концентрации элемента возрастают, при этом снижаются пластичность и обрабатываемость материала. Оптимальным значением содержания углерода является 1%, как у стали 440C.

Марганец

В процессе выплавки стали марганец обеспечивает защиту от окисления и предотвращает образование сульфидов, что улучшает условия закалки.

Содержание этого элемента в количестве 1% в сталях серии 400 гарантирует высокую стойкость к ударным и скручивающим нагрузкам.

Хром

Кристалы металла хрома.

Содержание хрома в нержавеющих сплавах составляет 12-28%. Элемент обеспечивает антикоррозионные свойства стали, а образующиеся при взаимодействии с углеродом карбиды увеличивают прокаливаемость и износостойкость. Для марки 440 его содержание – 16-18%.

Молибден и кремний

Как и хром, молибден влияет на коррозионную стойкость нержавеющих сплавов. Для различных типов и марок его содержание не превышает 6%. В стали 440 этот показатель составляет 1%, что гарантирует высокую прочность, износостойкость, прокаливаемость и предотвращает образование горячих трещин.

Кремний выполняет такую же роль в составе сталей, как и марганец: повышение стабильности сплава, обеспечение стойкости к трещинообразованию. Предельное содержание элемента в стали 440 – 1%.

Примеси фосфора и серы

В металлургии эти элементы считаются вредными техническими примесями. Повышенное содержание серы и фосфора негативно влияет на механические и антикоррозионные свойства сплавов, увеличивает их хрупкость. Предельное количество таких примесей в составе стали 440 – не более 0,03% и 0,04%.

Термообработка

К сожалению, металл — это такой материал, все достоинства которого очень легко потерять путем простого несоблюдения норм термической обработки. В результате некачественной закалки или последующего отпуска изделие может покрыться трещинами, деформироваться, стать излишнее хрупким, а в некоторых случаях еще и стать излишне мягким и пластичным. Чтобы этого избежать, нужно как минимум знать критические температурные точки для проведения ковки, закалки. Для стали 440 и основных ее производных описание техпроцессов следующее:

- Отжиг сталей проводиться при температуре 870-900 °С.

- Ковочный коридор начинается на отметке 1000 °С и заканчивается при 1200 °С.

- После ковки следует провести нагрев до ковочной температуры, а затем медленно остудить заготовку вместе с печью или на открытом воздухе.

- Закалять изделие следует при температуре 1020 °С в разогретом масле.

- Далее следует провести отпуск при температуре 250 °С на протяжении часа.

- Итоговая твердость изделия (при условии соблюдения всех вышеописанных условий) колеблется от 58 до 60 единиц по шкале Роквелла.

Система маркировки сталей во Франции

Стали обыкновенного качества. Для обозначения нелегированных конструкционных сталей обыкновенного качества в настоящее время во Франции используется общеевропейская система обозначений в соответствии с EN 10027-1.

Нелегированные конструкционные качественные стали. Наименования качественных конструкционных сталей в зависимости от предельного содержания углерода, серы и фосфора начинаются с букв C или XC, далее следуют цифры, соответствующие среднему содержанию углерода в стали, умноженному на 100. С буквы C начинаются наименования сталей с нормальным содержанием указанных элементов, с XC – с ограниченным.

Приведем примеры: C45 в соответствии со стандартом AFNOR NF A37-502 – это сталь с содержанием углерода 0,4–0,5% и предельным содержанием серы и фосфора по 0,04%, сталь XC45 в соответствии с тем же стандартом имеет содержание углерода 0,42–0,48%, максимальное содержание фосфора 0,035%, а серы – 0,025%.

Низколегированные стали. Как и в Германии, низколегированные стали – это стали с содержанием каждого легирующего элемента до 5%. Маркировка таких сталей во Франции в основном аналогична маркировке, принятой в Германии, хотя есть и некоторые отличия.

Наименования низколегированных сталей начинаются с числа, определяющего среднее содержание углерода в стали, умноженное на 100. Затем следуют буквы, указывающие основные легирующие элементы, включенные в сталь (см. табл. 5). Далее записывается число, соответствующее содержанию основного легирующего элемента, умноженному на коэффициент, приведенный в табл. 2.

Таблица 5. Обозначения основных легирующих элементов во Франции

| Элемент | Обозначение |

| Никель | N |

| Хром | C |

| Кобальт | K |

| Молибден | D |

| Марганец | M |

| Медь | U |

| Бор | B |

| Ниобий | Nb |

| Цирконий | Zr |

| Кремний | S |

| Фосфор | P |

| Вольфрам | W |

| Титан | T |

| Азот | Az |

| Ванадий | V |

| Алюминий | A |

Приведем примеры:

- Z 3 CND 18-14-03 – высоколегированная сталь с содержанием C<0,03%, Cr 17,0–19,0%, Ni 12,5– 15,0%, Mo 2,5–3,0%;

- Z 20 C 13 – сталь с содержанием C 0,16– 0,25%, Cr 12,0–14,0%;

- Z 8 CNNb 18-10 – сталь с содержанием C<0,08%, Cr 17,0–19,0%, Ni 9,0–11,0%, Nb<1,0%.

Литейные стали. Для их обозначения в конце марки добавляется буквы M.

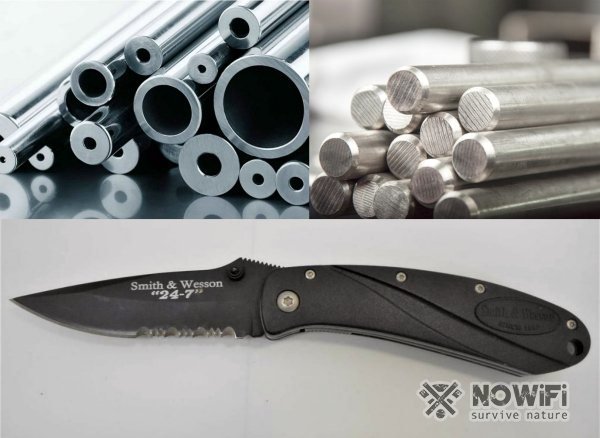

Применение

Стали серии 440 обладают коррозионной стойкостью и, в отличие от классической нержавеющей стали X18H10, высокой твердостью, закаливаемостью и износостойкостью. Содержание хрома в количестве 16-18% придает им устойчивость к коррозии, усиленную термообработкой и шлифованием.

Сталь 440С с максимальным содержанием углерода может использоваться для изготовления специальных подшипников, работающих в агрессивных средах.

Другое предназначение — изготовление ножей. Для домашнего использования достаточно 440А. Режущая кромка ножа из этой стали обладает достаточной прочностью и износостойкостью. При этом твердость в 56 единиц по Роквеллу позволяет при необходимости без особого труда восстановить резкость. Для лезвия 440C с твердостью 60 и более это может быть проблемой.

Общие рекомендации для всей сборки — ответственные детали с высокими требованиями к прочности, износостойкости и коррозионной стойкости.

Достоинства и недостатки стали 440С

Любая сталь обладает набором характеристик, которые в зависимости от области назначения и применения могут по отдельности или в совокупности иметь плюсы и минусы для потребителя.

Сталь 440C выделяется высокими эксплуатационными качествами при изготовлении режущих инструментов, в т.ч. ножей и клинков, а также подшипников, специального и медицинского оборудования.

Достоинства стали 440C:

- прочность материала при воздействии различных по характеру и направлению нагрузок;

- высокая твердость, обеспечивающая сопротивление ударным нагрузкам;

- износоустойчивость, в т.ч. острых и заточенных кромок;

- коррозионная устойчивость при использовании в различных средах и условиях;

- доступность стали на рынке как в виде металлопроката, так и в виде готовых изделий в широком ассортименте.

Сталь для ножей 440C. Недостатки стали 440С считаются условными, связанными с возможностью найти на современном рынке предложений более достойный вариант:

- не самые высокие показатели износостойкости для режущего инструмента, которые достигаются при легировании ванадием и титаном;

- средние показатели коррозионной стойкости к химически агрессивным средам;

- необходимость тщательного ухода за режущим инструментом из стали 440 (такое требование можно распространить на любой вид специального или домашнего инвентаря).

Особенности состава

Известно, что основной легирующей добавкой, придающей стали твердость, является углерод. Именно разницей в содержании этого химического элемента в составе стали 440-й серии и отличаются друг от друга. В остальном состав примесей идентичен, что свидетельствует о его хорошей сбалансированности. Таким образом, состав всех трех сталей выглядит следующим образом:

- Углерод — 0,70 % (440А); 0,850 % (440В); 1,1 % (440С) — содержание углерода в стали в целом достаточное, чтобы придать сплаву твердости, примерно сопоставимой с инструментальными сталями, применяемыми для изготовления режущего инструмента высокой прочности. К сожалению, это негативно отразилось на пластичности и ударной вязкости.

- Хром — 171 % — учитывая значительное содержание в составе, многократно увеличивает стойкость сплава к высоким температурам, прочность и устойчивость к истиранию. Также дополнительным плюсом является то, что хром образует на поверхности изделия пленку из оксидов, которая препятствует появлению ржавчины.

- Молибден — 0,75 % — несмотря на относительно малое содержание, он значительно облегчает процесс закалки и отпуска, так как препятствует образованию различного рода дефектов при термообработке и при дальнейшей эксплуатации изделия.

- Марганец — 1 % — положительно сказывается на прочности стали, ее устойчивости к нагреву, однако снижает устойчивость к ударным нагрузкам.

- Кремний — 1 % — природный раскислитель, поэтому выступает некоторым уравнителем в отношении прочностных характеристик стали, так как повышает ее пластичность, но снижает и без того излишнюю твердость.

- Сера — 0,03 % — увы, неизбежная примесь, образующаяся при промышленном литье металлов и сплавов, приносящая в структуру стали множество внутренних дефектов, негативно сказывающихся на качестве получаемого изделия. Но не стоит переживать — при таком незначительном содержании влияние добавки на сталь незначительно.

- Фосфор — 0,04 % — неизбежный спутник вышеописанной примеси с примерно сходным набором пагубных воздействий. Как видно, состав сплава подобран максимально грамотно, что позволило сократить список входящих в его состав примесей и дать в полной мере раскрыться уже имеющимся.

Отличия и особенности сталей 400A, 440Ви 440С

Изделия из стали 440A-B-C довольно хорошо сопротивляются коррозии (440А — самая устойчивая), износоустойчивы, длительное время сохраняют режущую кромку острой и, при необходимости, легко затачиваются в полевых условиях.

Основные различия 440А-В-С в химическом составе, а именно:

по содержанию углерода

- 440А — 0,60-0,75%;

- 440В — 0,75-0,95%;

- 400С — 0,95-1,20%

по твёрдости

- 440А закаливают до 54-57 HRC — самая мягкая и гибкая сталь из тройки;

- 440В до 57-59 HRC — оптимальная твёрдость;

- 440С до 58-60 HRC — самая твердая, но хрупкая, может сломаться при чрезмерной нагрузке.

Для наглядности, сведём эти данные в таблицу:

| Марка стали | Содержание углерода (%) | Твердость (HRC) |

| 440A | 0,60-0,75 | 54-57 |

| 440B | 0,75-0,95 | 57-59 |

| 440C | 0,95-1,20 | 58-60 |

Шарики из стали 440С для переплавки

Шарики из стали 440С для переплавки

Недостатки

Как и любой другой материал, ножи из данной нержавеющей стали имеют свои минусы. К недостаткам инструментов можно отнести:

Необходимость постоянного ухода

После применения ножи необходимо хорошо мыть (особенно уделять внимание труднодоступным местам – между лезвием и ручкой), вытирать насухо и хранить в чехле или футляре;

Строгое соблюдение техники безопасности. Пользователю нужно помнить о том, что ножи острые и в эксплуатации ними можно легко травмировать себя или рядом находящегося человека;

Отсутствие в сплаве ванадия, благодаря которому износоустойчивость могла быть выше

Если приходится активно пользоваться режущим инструментом на протяжении длительного времени, постоянно перерезая твердые материалы, стоит обратить внимание на ножи нового поколения;

средние показатели устойчивости к воздействию агрессивных веществ (солей, кислот) в сравнении со сталями премиум-класса.

Сталь 440с больше относится к классике и считается привычным сырьем. Современные производители выпускают инновационные инструменты, у которых усовершенствованы технические характеристики и эксплуатационные качества.

Сталь 440

| C | Cr | Mo | Mn | Si | S | P | Твердость по Роквеллу, HRC | |

| 440A | 0,65-0,75 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 55-57 |

| 440B | 0,75-0,95 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 57-59 |

| 440C | 0,95-1,20 | 16,0-18,0 | 0,75 | 1,0 | 1,0 | 0,03 | 0,04 | 59-60 |

При маркировке типа стали на клинок производитель может не поставить буквенное обозначение, в этом случае сталь клинка, скорее всего, будет 440A, в лучшем случае 440B. При применении стали 440C производитель всегда наносит полное наименование стали 440C.

Из стали 440C делает ножи компания Ganzo.

Нож на заказ

На большинство продукции в нашем магазине возможно нанесение инициалов, надписей, логотипов, фирменной символики.

Личный Кабинет

Осуществляется доставка по всем регионам Российской Федерации: Московская область, Самара, Челябинская область, Свердловская область (Екатеринбург), Уфа (Республика Башкортостан), Республика Татарстан, Курганская область, Тюменская область, Пермский край, Оренбургская область, Краснодарский край, Удмуртская Республика и далее — все регионы России. Наши менеджеры будут рады предоставить вам всю необходимую информацию.

Вся информация на сайте носит справочный характер и не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Технические параметры (спецификация) и комплект поставки товара могут быть изменены производителем.

Источник

Для каких ножей подходит

Сталь этой серии специалисты и любители работы с металлом называют ножевой, т. к. она подходит для данных изделий и по технологическим свойствам, и по стоимости. Лучше других соответствуют своему назначению ножи из стали 440С.

Они изготавливаются разной формы и с отделкой – складные, с любым типом спуска и материалом ручки. Ими пользуются туристы, охотники, дайверы, строители, геологи и др. Из стали 440С производят специальные виды стоматологических и хирургических ножей. Наиболее широк выбор изделий для домохозяек и профессиональных поваров – от самодельного ножа для чистки картошки до фирменного японского набора Misono.

История появления стали

Родиной сплава считается Америка. В 1913 году металлург Гарри Бреарли оформил патент на сталь 420AISI, которую стали использовать для массового производства ножей.

Она была абсолютно устойчива к коррозии, но режущие свойства лезвий оставляли желать лучшего. К тому же ножи получались тяжелыми и толстыми.

Перед производителями стояла задача сохранить нержавеющие свойства металла, повысив при этом его твердость. Также хотелось, чтобы клинки получались легкими и прочными. Так опытным путем появились стали 440. Они отличаются от 420 повышенным содержанием углерода. Это произошло в 60-х годах прошлого века. До сих пор многие производители ножей работают именно с этой маркой. Хотя в последнее время появились и новые более технологичные сплавы.