Нож в домашних условиях

Не стоит спешить избавляться от старого напильника, ведь ему можно найти полезное применение в быту. Так, это подручное средство является прекрасной заготовкой для изготовления самодельного ножа, который можно будет использовать в дальнейшем в разных целях (на кухне, на охоте, для резьбы по дереву, гравировки и пр.).

Особенности самодельного клинка

Самодельные ножи, выполненные из потерявшего свою актуальность напильника, рессоры или любых других тяжелых стальных инструментов, имеют не только существенные преимущества, но и определенные недостатки. Ознакомиться с ними должен каждый мастер, который решится на изготовление клинка своими руками. И чаще всего речь идет о таких особенностях:

- Чтобы изготовить по-настоящему качественный нож, необходимо использовать хороший донор, поэтому лучше сразу отказаться от дешевого сырья китайского производства. А вот напильники, толстые сверла, предназначенные для работы с металлом, рессоры, торцевые ключи и шатуны из старых запасов, напротив, станут отличным подспорьем.

- При желании можно изготовить нож из напильника без ковки своими руками, правда, в этом случае придется попотеть, так как выбранный донор является чересчур толстым для изготовления тонкого упругого лезвия. Это означает, что мастеру придется поработать молотком, чтобы снять с заготовки максимальную толщину излишков.

- Если использовать ковку, то на выходе можно получить прочное, упругое и износостойкое изделие. Без ковки ножи получаются более хрупкими, даже если проводить процедуру закаливания по всем правилам.

- Не стоит делать лезвие слишком вычурным и фигурным, ведь чем грубее будет его дизайн, тем более простой, легкой и быстрой окажется обработка заготовки.

- В домашних условиях невозможно обточить напильники, изготовленные из легированной стали, так как для этого требуется специальное оборудование. В обратном случае заготовка будет стачиваться вместе с применяемыми абразивными инструментами (в этом случае со специальным наждаком).

Ознакомившись с особенностями домашнего изготовления ножа из напильника (плюсы и минусы, возможные трудности и нюансы), можно приступать к подготовительному процессу.

Подготовка материалов и инструментов

Одно из главных преимуществ изготовления ножа из напильника без термообработки своими руками заключается в том, что оно не требует использования дорогостоящих материалов и инструментов. Обычно начинающий мастер может ограничиться таким набором подручных средств:

- Старый напильник. В идеале использовать донор уже с полностью сточенными зубцами, что в значительной мере облегчит его обработку.

- Несколько экземпляров ножовки по металлу с высокой зернистостью.

- Рабочий напильник с широкой удобной рукояткой.

- Брус и наждачная бумага для обточки.

- Верстак.

- Железные тиски.

- Дерево для рукоятки и специальная ножовка для работы с ним. Этот материал можно заменить латунной пластиной.

Если для изготовления ножевой рукоятки будет использоваться дерево, нужно заранее подготовить эпоксидный клей для его крепкой фиксации со стальным клинком и деревянную пропитку, которая увлажнит материал и будет противостоять его растрескиванию и усыханию.

Некоторые тонкости самостоятельного изготовления ножей

Заготовку берут щипцами и накаляют, затем молотом доводят ее до толщины равной 5 мм.

Процесс ковки ножа из подшипника в целом не отличается от работы со сверлом. Отличие состоит только в подготовке: заготовку нужной длины вырезают болгаркой и приваривают к небольшому прутку для удобства работы. Также в начале работы нужно разогреть и выровнять полукруглую заготовку. Еще проще работать в домашних условиях с рессорой. Из нее можно просто вырезать болгаркой заготовку желаемой формы и проковать для придания большей прочности и уменьшения толщины. Используя для ковки напильник, с его поверхности обязательно удаляют болгаркой насечки и ржавчину, после чего приваривают к обрезку арматуры, чтобы было удобнее работать.

Качество ножа в значительной степени зависит от правильно проведенной закалки. Для этого раскаляют нож до оранжевого цвета и погружают в нагретое до 30 градусов масло или воду с добавлением соли (3 ложки на 1 л), нагретую до 20-25 градусов. После закалки нож должен остыть естественным способом. Для уменьшения внутреннего напряжения металла нож разогревают до появления желтой или оранжевой пленки на поверхности и быстро опускают на несколько секунд в масло, а затем в воду. Отличный нож в домашних условиях получится после тренировки и получения необходимого опыта, позволяющего почувствовать металл.

Балясина с корзинкой

Если мастерская хорошо укомплектована, под рукой имеется фрезерный и токарный станок, печь для нагрева и другие инструменты, то видеоинструкция от канала MehaMozg поможет освоить приемы и изготовить приспособления, облегчающие процедуру скручивания спиралей для корзинки и приваривания прутьев с обеих сторон. Блогер покажет, как делать фиксаторы для загибания и «приспособу» для приваривания, объяснит, чем полезны фиксирующие утяжки. Ознакомившись с МК, зрители смогут повторить шаги, облегчающие работу при массовом изготовлении. Комментарии дублируются на экране в текстовом формате, что оценят люди с нарушением слуха.

Кованый нож из напильника в славянском духе

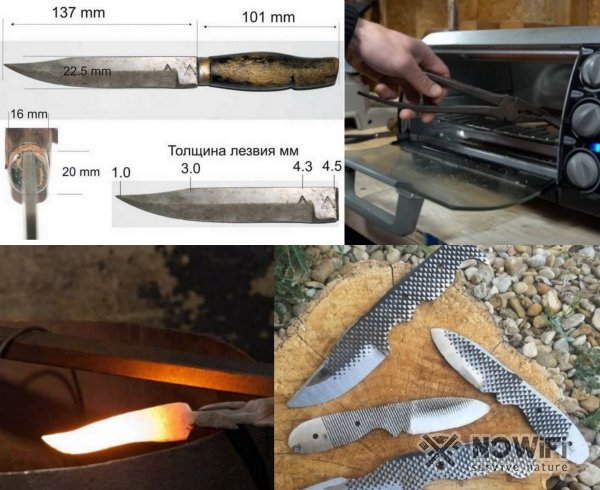

Приветствую любителей помастерить, сегодня мы рассмотрим, как сделать нож в славянском стиле. Клинок ножа изготовлен путем ковки из напильника, предположительно используемая сталь имеет марку У10А. Ручка ножа комбинированная, из сувеля березы и кленового капа. Также для ножа автор сделал красивые ножны из бересты. Нож имеет небольшие размеры, он очень острый и крепкий, с ним можно ходить за грибами, на рыбалку и так далее. Если вас заинтересовал проект, предлагаю изучить его более детально!

Список материалов:— напильник старого образца (из хорошей стали);— береста для ножен;— нитки, клей;— березовый сувель, кленовый кап или другой материал для ручки;— эпоксидный клей;— масло для дерева.

Процесс изготовления ножа:

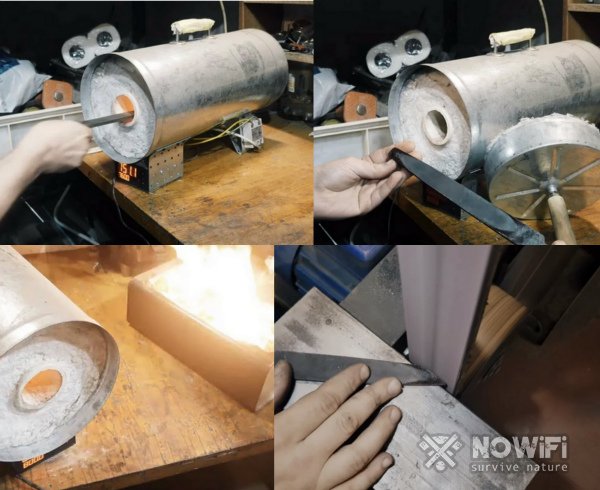

Шаг первый. КовкаПроцесс изготовления ножа начинаем с ковки, для начала отрезаем нужный кусок от напильника и привариваем его к арматуре, которая будет служить ручкой. Благодаря ковке мы сделаем сталь тоньше и крепче. Рекомендуется перед началом работ проверить сталь напильника на предмет закалки, в современном напильнике сталь может быть плохой.

Раскаляем заготовку и неспешно формируем желаемую форму клинка. Оттягиваем хвостовик и в итоге у нас получается почти готовый профиль клинка. Из одного напильника путем ковки можно сделать сразу несколько отличных ножей.

Шаг четвертый. РучкаИзготавливаем ручку, она состоит из нескольких секций для красоты. Отлично в качестве материала подходит березовый сувель и кленовый кап, эти материалы очень крепкие и прекрасно смотрятся. Заготовки склеиваем на хвостовике при помощи эпоксидного клея. Для дополнительной фиксации можно использовать штифты.

Когда ручка высохнет, ей нужно придать нужную форму на ленточной шлифовальной машине или вручную, используя напильник по дереву. Затем ручка тщательно шлифуется до идеально гладкого состояния и пропитывается маслом. Теперь рукоятка отлично смотрится и хорошо защищена от воды.

Шаг пятый. НожныТакже автор делает оригинальные ножны для ножа, здесь используется кожа, березовая береста, а в качестве распорки подойдет фанера, ДВП и ли подобный материал. Сначала ножны склеиваются, а потом еще и прошиваются. В завершении устанавливается наружная часть ножен из бересты и все прошивается красивым узором. А чтобы ножны служили дольше, их рекомендуется покрыть лаком из аэрозоля.

Таких ножей автор сделал несколько с разными ручками, смотрятся они восхитительно. При желании такой нож из качественной стали можно наточить до состояния бритвы, и он будет долго сохранять заточку.

Самоделка готова, получилось все восхитительно, надеюсь, вам проект понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Пошаговая инструкция по ковке ножа своими руками

Чаще всего для самостоятельной ковки ножей используются сверла. Они изготавливаются из стали Р6М5.

Разобравшись в технологии, вы сможете самостоятельно выковать нож и из других стальных изделий.

Выбирая сверло для ковки ножа, необходимо учитывать один очень важный момент. Рабочая часть (она имеет спиралевидную форму) больших сверл изготавливается из стали Р6М5, а хвостик — из простой стали. Маленькие сверла, как правило, полностью сделаны из Р6М5. В случае использования для изготовления ножа большого сверла нужно сразу разобраться, где проходит грань между разной сталью. Это делается очень легко. Необходимо попросту немного проточить имеющееся сверло по длине. Простая сталь будет давать искры желто-оранжевого оттенка и их будет достаточно много. Легированная же сталь дает искры красноватого оттенка в сравнительно небольшом количестве. Сделав это, вы сможете понять, где у вашего будущего ножа будет начинаться клинок, а где хвостовик. После этого можно переходить непосредственно к ковке.

Профили ножей.

Разведите огонь в печи, подключите поддув и подождите, пока угли довольно сильно разгорятся. Поместите сверло в горнило. Используйте при этом клещи. Сверло должно быть помещено в горнило так, чтобы большая часть его хвостовика не попадала в огонь.

При отсутствии опыта бывает сложно определить, когда сталь нагрелась до требуемой температуры. Из-за этого можно попросту испортить сверло. Прежде чем работать со сверлом, попрактикуйтесь немного с накаливанием и ковкой обыкновенной арматуры. Следите за изменениями, происходящими с металлом. Запомните, какой он имел цвет, когда ковался максимально мягко. Учитывайте и тот факт, что при свете солнца даже сталь, нагретая до 1000-1100 градусов, будет выглядеть довольно темной.

После того как сверло раскалится до требуемой температуры (свыше 1000 градусов), достаньте его из горнила. Зажмите низ хвостовика сверла в тисках. Возьмите разводной ключ, зажмите верхушку сверла и сделайте круговое движение. В результате спираль должна расправиться. Делайте все быстро, пока металл не остыл, иначе изделие может сломаться. Если не удастся сделать это за 1 раз, нужно еще раз раскалить металл и повторить процедуру. Делайте это до тех пор, пока не получите относительно ровную полоску металла.

Разогрев металла для ковки должен происходить при высоких температурах, чтобы его можно было раскалить до 1000 градусов.

Далее вам нужно раскатать металл до требуемой толщины. Это делается довольно легко. Раскалите металл, возьмите тяжелый молот и наносите сильные, но максимально равномерные удары, придавая заготовке ровную форму. Делайте это до тех пор, пока не получите полоску стали толщиной порядка 0,5 см.

Во время ковки следите за изменениями цвета заготовки. Если металл начинает тускнеть и приобретает вишневый оттенок, незамедлительно возвращайте его в горн. Лучше еще раз накалить сталь, чем сломать ее молотом.

На следующем этапе выковывается острие самодельного ножа. Здесь все немного сложнее. Вам нужно будет придать заготовке закругленную форму, не изменяя толщины лезвия. Это ювелирная работа, которая потребует от вас определенной сноровки. Ковку следует делать так, чтобы острие ножа постепенно закруглялось и лезвие оттягивалось в длину. Наносите достаточно сильные, но предельно аккуратные удары. С первого раза у вас может и не получиться, нужно немного практики.

После этого вам нужно проковать режущую кромку ножа. Это сложный, но очень важный этап. Подготовьте легкий молот, по возможности с закругленным бойком. Начинайте обработку с середины лезвия, постепенно сдвигая сталь вниз к режущей кромке. Нужно постараться, чтобы режущая кромка получилась как можно менее тонкой. Следите за тем, чтобы лезвие ножа оставалось ровным и прямым. Наносите максимально аккуратные удары, прилагайте ровно такое количество усилий, которое требуется для незначительной деформации раскаленной стали. Не забывайте следить за цветом материала, в случае необходимости отправляйте его назад в горнило.

Далее нужно будет проковать хвостовик. Эта работа гораздо проще, чем выковка лезвия. Накалите круглый хвостик сверла и раскатайте его достаточно сильными ударами. Хвостовик может быть широким или узким. Это зависит от ваших личных предпочтений. Можно сделать как простую накладку, так и наборную рукоятку.

Отечественные стали

Углеродистые:

- У8 (или У8А). Сталь с содержанием углерода около 0,8 %. Самая простая и распространенная в ножеделии, находит массовое применение в кустарном изготовлении ножей. Высокопрочная, хорошо принимает и держит заточку. Буква «А» в ее названии означает сталь высокого качества очистки.

- У10 (или У10А). Аналогичная предыдущей, но с содержанием углерода около 1 %. Прочность чуть ниже, но зато твердость и удержание режущей кромки лучше. Используется при изготовлении ножей для тяжелых работ, в т. ч. армейских и боевых.

- 65Г. Углеродистая пружинно-рессорная сталь. Содержание углерода около 0,65-0,7 %. В отличие от простых «углеродок», данная сталь легирована марганцем и содержит долю процента хрома, благодаря чему у нее отличная прочность, ударная вязкость и упругость, а также большой диапазон показателей рабочей твердости. Ножи из такой стали хорошо держат заточку и являются весьма прочными. Ржавеет она не так активно, как стали марки «У».

- ШХ15. Шарикоподшипниковая сталь. Легирована марганцем и небольшим количеством хрома (1,5 %). Содержание углерода — около 1 %. Является одной из самых сбалансированных углеродистых сталей: легко точится, сохраняет высокую прочность при высокой твердости, хорошую износостойкость и способна держать режущую кромку на малых углах.

- ХВ5 («Алмазная» сталь). Содержит около 1,35 % углерода и довольно много вольфрама (около 5 %). Достаточно прочная, но при этом с плохой ударной вязкостью сталь, способная сломаться при динамических нагрузках. Отличается колоссальной твердостью (до 68 ед. HRc) и износоустойчивостью. Создана только для долгого и агрессивного реза, без поперечных и ударных нагрузок. Довольно интенсивно ржавеет.

- Р6М5 («быстрорез»). Сталь, применяемая для изготовления пил по металлу. Содержит около 0,8 % углерода, 4 % хрома, немного ванадия и большое количество вольфрама (около 6 %). Также легируется молибденом. Довольно интересная сталь, обладающая огромной жаропрочностью, стойкостью удержания режущей кромки и износостойкостью.

- 9ХС. Инструментальная легированная сталь. Содержание углерода — 1 %. Содержание хрома — 1,2 %. Дополнительно сталь легируется кремнием и марганцем. В небольших количествах содержатся никель, ванадий и даже вольфрам (до 0,25 %). Благодаря удачной совокупности элементов сталь обладает выдающимися характеристиками по удержанию заточки, износостойкости и прочности.

- Х12МФ. Инструментальная легированная сталь. Ее часто называют «полунержавеющей». Является одной из лучших сталей для изготовления ножей. Содержит 12 % хрома и 1,5 % углерода. Имеет довольно богатый состав легирующих элементов — молибден, ванадий, марганец, никель и фосфор. Обладает отличной прочностью, износостойкостью, великолепно держит заточку и ударную вязкость на приемлемом уровне. Один из лучших выборов по соотношению цены-качества.

Нержавеющие:

- 40Х13. Легированная сталь нижнего ценового уровня. Содержит 0,4 % углерода и 13 % хрома, как следует из ее названия. Нож из нержавеющей стали такого класса действительно почти никогда не будет ржаветь, но удержание режущей кромки у нее весьма посредственное.

- 65Х13. Из недорогих сортов эта сталь — очень неплохой выбор. Содержит 0,65 % углерода и все те же 13 % хрома. Из-за такой балансировки состава чуть более подвержена коррозии, чем предыдущая. Зато она гораздо лучше держит заточку и в целом является очень неплохой сталью, особенно при хорошей закалке.

- 95Х18. Эта сталь, хоть все еще и относится к среднему уровню цены, по качеству уже существенно выше двух предыдущих. Количество углерода приближается к 1 %, а хрома в этом сплаве уже существенно больше — 18 %, что поднимает как коррозионную стойкость, так и общую прочность клинков.

- 110Х18 МШ-Д. Очень редкая, но особо ценимая среди мастеров сталь. Отличается высочайшим уровнем чистоты, благодаря методике электрошлаковой переплавки. Содержит до 1,1 % углерода и около 19 % хрома. Долгое время сохраняет заточку и показывает высокую прочность благодаря равномерной структуре.

- 40Х10С2М (ЭИ-107). Еще ее называют «клапанной» сталью. Несмотря на невысокое содержание угля (0,4 %), данная сталь является очень хорошим выбором. В ней немного хрома (около 10 %), однако дополнительно она легирована кремнием (около 2,5 %), марганцем и молибденом, что самым положительным образом сказывается на ее прочности и износостойкости.

Изготовление своими руками

Поскольку кованые клинки имеют высокую цену, многие мастера изготавливают их самостоятельно. Для этого нужно освоить азы ковки, подготовить соответствующее оборудование, ручные инструменты.

Изготовление ножа (Фото: Instagram / kuznica22)

Подготовка и составление эскиза

Прежде чем начинать ковку нужно нарисовать эскиз изделия. Сначала его нужно сделать на листе плотной бумаге и вырезать по контуру. Чертеж необходимо приложить к металлической заготовке и обвести строительным карандашом.

Инструменты и материалы

Расходные материалы и инструменты:

- кузнечный горн;

- специальная печь с регулировкой температуры;

- кузнечные клешни;

- молот весом до 4 кг, обычный молоток;

- сварочный аппарат;

- болгарка с дисками;

- гриндер, набор напильников;

- тиски, наковальню.

Газовый кузнечный горн (Фото: Instagram / kuznechgorn)

Изготовление

Изготовление кованного ножа из напильника:

- Снять с инструмента внутреннее напряжение. Его необходимо выдержать в электропечи на 4 часа при температуре 600°C. Остужать нужно медленно — в течение суток.

- Нагреть заготовку до 1180 градусов.

- С помощью клещей вытащить ее из печи, проковать ее по всей поверхности.

- Нагреть заготовку повторно, сформировать полосу необходимой толщины и формы.

- Разогреть ее еще раз, выковать хвостовик для закрепления рукояти.

- Положить клинок в печь и оставить до полного остывания.

Ковка ножа из рессоры в домашних условиях:

- Болгаркой очистить заготовку от ржавчины, нагара, любого налета. Обрезать по требуемому размеру.

- Приварить прут к заготовке, накалить докрасна. Проковать все поверхности. Процедуру нужно повторять до тех пор пока не получится изделие необходимой толщины.

- Болгаркой отрезать приваренный прут. Провести троекратный отжиг. Между каждым нагревом давать заготовке медленно остыть, чтобы сталь оставалась прочной.

- После завершения нормализации оставить изделие остывать в золе.

Когда сталь остынет, можно приступать к ее шлифовке. Для этого нужно использовать шлифовальные круги для болгарки разной зернистости

Важно постоянно добавлять охлаждающую пасту

Заготовки (Фото: Instagram / hm_blades)

Декорирование

После изготовления клинка можно приступать к декорированию. Изготовление рукояти:

- Вырезать две пластиковые пластины нужной формы, сделать в них углубления под хвостовик. Соединить пластины вместе с помощью специального клея. Поверхности закрыть резиновыми накладками.

- Можно сделать ручку из массива дерева. Она собирается из наборных брусков. Их необходимо склеить столярным клеем. Внутри прорезать углубление под хвостовик. Соединить лезвие с рукоятью.

У основания лезвия на месте его соединения с рукояткой можно установить гарду из металла. Деревянную рукоять нужно отшлифовать, сделать углубления под пальцы, проверить насколько удобно она лежит в руке.

Нож из напильника своими руками в домашних условиях пошагово

Если самодельный клинок изготавливается впервые, не стоит гнаться за дизайном. Лучше выбрать самый простой вариант и сосредоточиться на качестве.

Эскиз лучше заранее нанести на бумагу. Тогда переносить его на заготовку будет гораздо проще.

Перед началом работы нужно подготовить и саму заготовку. Если она ржавая и покрыта зазубринами, их нужно удалить болгаркой или специальным абразивным кругом.

Отжиг заготовки

Для отжига обычно используется кузнечный горн или муфельная печь. В нем процесс обжига займет минимум времени. Но, если горна или печи нет, можно изготовить бюджетный вариант горна (рисунок 3).

Рисунок 3. Процесс отжига заготовка

Рисунок 3. Процесс отжига заготовка

Для этого в земле выкапывают яму, на дно насыпают угли, разводят огонь и подводят под топливо подачу воздуха, например, с помощью обычного ножного насоса для надувания матрасов или небольшого автомобильного компрессора.

Дальнейший порядок действий выглядит так:

На раскаленные угли кладут напильник и обеспечивают постоянную подачу воздуха, чтобы температура в горне оставалась высокой. Температура материала должна достигнуть +800 градусов. Когда напильник разогреется, он станет вишнево-красным и перестанет магнититься. После этого подачу воздуху прекращают и оставляют напильник на сутки. Это поможет сделать материал более податливым.

После прекращения подачи воздуха к напильнику прикладывают шаблон, обрисовывают его и вырезают по контуру. Делать это лучше специальной ножовкой, так как от болгарки металл может перегреться.

Если на поверхности остались неровности, их убирают наждачным станком

Важно не допустить перегрева заготовки, поэтому ее постоянно смачивают водой.

Далее нужно сделать скос. Лучше обвести скосы симметрично с обеих сторон, ведь если эта работа будет проведена неправильно, исправить заготовку будет практически нереально.. Уже на этом этапе клинок можно считать практически готовым, но нужно дополнительно его закалить, заточить и присоединить рукоятку

Уже на этом этапе клинок можно считать практически готовым, но нужно дополнительно его закалить, заточить и присоединить рукоятку.

Закалка ножа

Закалка – это процесс изменения кристаллической решетки металла. В результате материал становится более прочным и износостойким. Как правило, для закалки лезвий используется вода или моторное масло (рисунок 4).

Для этого нужно:

- Раскалить клинок повторно до тех же температур. Длинными щипцами берут заготовку, и погружают заготовку на две секунды в масло, а потом еще на столько же – в воду.

- Далее процедуру повторяют: снова раскаляют клинок, и окунают его поочередно в масло и воду, но уже удерживают по 3 секунды в каждой жидкости.

- Чтобы закалка была более качественной, процедуру можно повторить еще один раз, увеличив время удержания в жидкостях еще на секунду.

Рисунок 4. Закалка в масле и воде поможет сделать лезвие крепче

Рисунок 4. Закалка в масле и воде поможет сделать лезвие крепче

Такая процедура гарантирует качественную закалку клинка. Для проверки качества можно провести простой тест со стеклянной бутылкой: если несколько раз провести по ней клинком, и на поверхности останутся следы, значит, процедура была проведена правильно.

Изготовление рукоятки

Рукоятка может быть изготовлена из любого материала. Фактически, она должна стать продолжением клинка (рисунок 5).

На время работы с рукояткой лезвие нужно заклеить несколькими слоями малярного скотча, чтобы случайно не порезаться.

Проще всего изготовить рукоятку из дерева. Если хвостовик лезвия вытянутой формы, изготовление ручки не займет много времени. Достаточно просто найти брусок подходящей длины, высверлить в нем отверстие нужного диаметра и обстрогать брусок в форме рукоятки. Клинок закрепляют в рукоятке с помощью эпоксидной смолы.

Если хвостовик плоский, можно сделать наборную рукоятку из двух половинок, которые скрепляют между собой заклепками. Для более качественного соединения внутрь можно вставить пластину из металла.

Рисунок 5. Рукоятку для ножа проще всего сделать из дерева

Рисунок 5. Рукоятку для ножа проще всего сделать из дерева

Когда рукоятку подгонят по размерам и покроют несколькими слоями лака, самодельный нож будет выглядеть не хуже дорогих аналогов.

Чистовая обработка и заточка

Когда нож уже собран, нужно провести его чистовую обработку, а именно заточку на специальном станке.

Рукоятку тоже нужно обработать наждачкой или специальным станком, а потом покрыть защитным составом. Если рукоятка деревянная, ее достаточно пропитать воском и покрыть лаком.

Детальную инструкцию по изготовлению ножа из обычного напильника можно найти в видео.

Поделиться

40

29.09.2020

3 376

Древние приметы и суеверия

Еще древние люди наделяли ножи магическими свойствами, к ним же относился и меч с кинжалом. Всем известна средневековая легенда о мече Экскалибур, который даровал своему владельцу неуязвимость в бою. На Руси бытовала легенда о волшебном мече-кладенце, который тоже защищал своих владельцев и даровал победу в бою.

Нож и меч защищали людей не только от видимых врагов, но и от нечистой силы. Поэтому стальное орудие клали ночью под подушку или прятали под окном. Считалось, что при такой защите никакая нечисть не сможет навредить человеку. Спасали от нечисти и грядки: перед посадкой нужно было воткнуть в землю нож и не доставать его.

Также ножи спасают и от привидений. Чтобы ночные пришельцы не беспокоили живых людей, нужно было на месте явления начертить треугольник, а потом воткнуть в центр нож. Такой обряд спасал людей от духов из потустороннего мира. Точно так же спасались и от смерча: нужно было кинуть в него нож. В старину люди верили, что смерч — это проделки нечистой силы. Металл же и острые предметы из него являются мощным оберегом от всякой нечисти.

Ножом чертили вокруг себя обережный круг от ведьм и чертей, он помогал не только магам — но и простым обывателям. Маги до сих пор используют колдовской нож (атам) для защиты от потусторонних духов во время проведения ритуала.

Ножи оберегали маленьких детей и помогали им освоиться в новом мире. Так, когда ребенок только начинал учиться ходить, мать ножом проводила черту между его ножек: разрезала невидимые путы. Если в доме случались похороны, в кроватку новорожденного клали нож: чтобы покойник не забрал кроху с собой.

В народе бытует мнение, что тот, кто ест пищу с ножа, будет злым и агрессивным. Раньше так всегда поступали воины, чтобы побороть трусость в бою.