Особенности российского рынка

Лидерами стекольной промышленности Российской Федерации являются 11 заводов, крупнейшие среди которых: ОАО «Эй Джи Си БСЗ» (Нижегородская область), ОАО «Саратовстройстекло» (Саратовская область), ОАО «Салаватстекло» (Башкортостан), ООО «Эй Джи Си Флэт Гласс Клин», ООО «Пилкингтон Гласс» (Московская область). Перечисленные предприятия выпускают 90% отечественного листового стекла. 30% объема стекольной продукции на рынке поставляется из-за рубежа.

Стекольное производство потребляет 21% сырьевых ресурсов, порядка 8% топлива,13% электрической энергии от общего промышленного объема РФ.

Способы производства стекла

Стекло представляет собой твердое вещество, которое широко используется при строительных работах и получается при затвердении охлажденной жидкости.

Благодаря своему набору полезных свойств стекла, которые проектируют для сооружений, могут максимально пропускать солнечный свет, не теряя при этом тепла, которое сохраняется внутри.

Структура представляет собой расплавы жидкого сульфата натрия в комбинации с кремнеземом, которые находятся в переохлажденном состоянии. По старым методикам этот материал получали при помощи кварца (расплавленный песок). Но на современном этапе стали использовать более модернизированные способы для производства так называемых листовых стекол.

Производство стекла предполагает использование множества разных видов для потребления человеком в промышленных и бытовых целях.

Стекло чаще всего используют для изготовления товаров, таких, как:

- окна;

- витрины;

- перегородки;

- зеркало.

При создании листового стекла прибегают к обработкам в специальных печах, где оно проходит процесс охлаждения и разогрева. Получается так называемое закаленное стекло.

Первоначально образцы подвергаются разогреву до такой температуры, при которой они смогут стать мягкими. Далее его моментально охлаждают под воздействием холодных воздушных масс. После этого на такой материал не допускается оказывать какие-либо механические воздействия.

В случае необходимости на поверхностях специалисты проделывают специальные вырезы либо отверстия, которые нужны для обработок кромки при закалках.

Производство закаленного стекла

Закаленные стекла очень прочные, и в отличие от обычных их поверхности затвердевают намного быстрее. По всему миру с использованием такого метода создания стекла происходит остекление балконов и лоджий. Это считают целесообразным по причине того, что в случае повреждений не возникнет осколков больших размеров, которые причинят окружающим предметам или людям вред. Для таких стекол существует специальные регламентированные стандарты.

Также отличным современным ноу-хау в отрасли считаются стекла с прочной пленкой. Благодаря созданию таких заготовок будущее сооружение будет иметь мощную изоляцию от шума и защиту от солнечных лучей.

Производство стекла имеет широкий ассортимент изделий, которые изготавливаются с использованием различных технологий и стройматериалов.

Стекла подразделяются на:

- энергосберегающие;

- солнцезащитные;

- армированные.

Для первых характерно использование тонкого прозрачного покрытия, которому свойственна высокая проводимость тепла. Отличительной особенностью такого стекла является способность хорошо пропускать свет. Это будет большим плюсом для отопительного сезона, потому как материал способен возвращать 70 % тепла!

Солнцезащитные стекла с целью снижения способности к пропусканию световых потоков подвергают многочисленным тонировкам.

Окрашенные изделия обычно используют для:

- остекления фасада;

- стеклопакетов;

- повышения комфортности.

Чаще всего встречается при создании аквариумов или витражей.

Производство армированного стекла

Армированные стекла используют для перегородок и окон. Они очень стойкие к пожарам и имеют в своем составе специально созданную металлическую сетку. Такие изделия легко поддаются процессу разрезания, при крепеже хорошо держатся при использовании штапиков и замазки.

Любому помещению подобные изделия придадут эффектности, чувство комфорта и эстетического наслаждения.

Все это обеспечит высококлассное производство стекла, которым занимаются лучшие предприятия страны и мира.

Как сделать его непрозрачным?

Добиться матовой текстуры стекла можно:

- химическими и механистическими методами;

- используя пескоструйный аппарат.

Следуйте изложенной ниже инструкции и вы узнаете, как сделать стекло непрозрачным.

Проще и безопаснее воспользоваться механистическим способом, базирующимся на использовании абразивной пасты или песка.

По бокам стекла нужно прибить тонкие шпатики, чтобы оно не скользило по столу.

Подготовьте песок (лучше всего – речной или корундовый: он плавнее царапает стекло), затем просейте его сквозь сито до однородного состояния.

После на доску размером 20 на 30 см нанесите песок и смочите его водой. Поверх доски положите стекло, а сверху стекла — любой груз, чтобы он плотно прижимал его к поверхности.

Двигайте доску параллельно боковым граням стекла. Ни в коем случае не совершайте круговые движения.

По мере высыхания увлажняйте песок.

Периодически проверяйте, успешен ли процесс матирования, счищая с поверхности песок и вытаскивая стекло на просвет. Продолжайте процедуру, пока не получите ожидаемый результат.

Процедура варки стекла

Производство стекольной массы представляет собой комплексный процесс, состоящий из нескольких этапов. Первая стадия включает приготовление смеси с внесением в неё необходимых компонентов в заданной пропорции. Далее производится нагрев стеклоплавильной печи до температуры около 400 ºC. На этом этапе из ингредиентов испаряется содержащаяся в них влага, происходит температурное разложение различных солей. Далее температура постепенно повышается до +800…900 ºC. На этой стадии завершается процесс химического взаимодействия между всеми исходными компонентами.

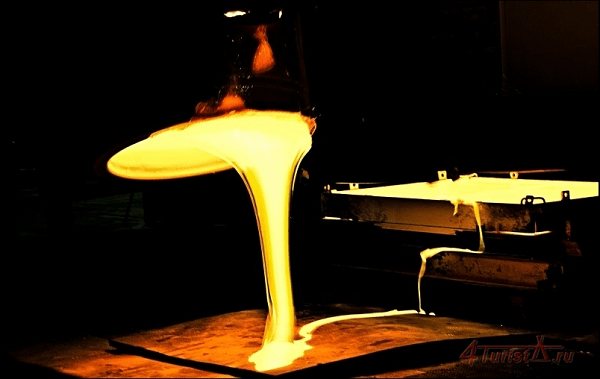

Второй этап стекло образования начинается при повышении температуры плавильной печи до 1100 ºC. Все остававшиеся до этого в несвязанном состоянии компоненты полностью растворяются в стекольном расплаве. В итоге получается прозрачная стеклянная масса, однако не являющаяся по своему составу однородным веществом. Также её объём пропитан большим количеством пузырьков газа. Далее производственный процесс сводится к дальнейшему разогреву расплава до t = 1500 ºC. При данной температуре газовые пузырьки поднимаются к поверхности расплава и лопаются, либо растворяются в жидком стекле.

На этом этапе производится окончательное осветление стекла. Состав расплавленной жидкости становится однородным благодаря интенсивному перемешиванию поднимающимися к поверхности пузырьками газа. Так завершается изготовление стекольного расплава — самая долгая и трудоёмкая стадия во всём процессе.

Как делают стекло?

Вначале кварцевый песок, соду и известь нагревают в специальной печи до температуры 1700 градусов выше нуля. Песчинки соединяются между собой, после гомогенизируются (превращается в однородную субстанцию), газ удаляется. Масса «окунается» в расплавленное олово с температурой выше 1000 градусов, которая плавает на поверхности из-за более низкой плотности. Чем меньше масса, попадающая в ванну с оловом, тем тоньше будет стекло на выходе.

Изготовление стекла

Завершающим штрихом является постепенное охлаждение. Субстанцию помещают в специальный конвейер, где охлаждают до температуры 250 градусов выше нуля. Почему стекло прозрачное можно прочитать тут.

Интересные факты:

- Самое дорогим в мире считается Муранское стекло. Изделия из него стоят миллионы долларов. Венеция с древних времен славилась изготовлением качественного стекла. Достоверно известно, что в XIII веке правительство государства перенесло производство на крупный остров Мурано, и мастерам было категорически запрещено покидать его. Наказание – смертельный приговор. Кроме того, для туристов или других жителей Венеции также вход на остров был закрыт. Такие жесткие меры позволили сохранить тайну производства.

- Одним из самых интересных психических заболеваний Средневековья является «стеклянная болезнь». Человек при таком расстройстве думал, что сделан из стекла, и боялся разбиться. Таким недугом страдал французский король Шарль VI. Монарх носил всегда несколько слоев одежды и запрещал к себе прикасаться.

Какие функции выполняют сода и известь в процессе производства?

Известь Сода помогает уменьшить температуру плавления в 2 раза. Если ее не добавить, песок будет очень сложно расплавить, и соответственно – соединить отдельные песчинки между собой. Известь нужна, что бы масса стойко переносила воду. Если бы ее не было в составе, окно, например, растворилось бы сразу после первого дождя, а стакан лопнул после соприкосновения с водой.

Интересно: Почему перед началом движения поезд сдает назад?

Интересные факты:

- Китай не производил стекло более 500 лет – с XIV по XIX века. Сейчас государство – один из лидеров производства, и контролирует треть мирового стеклянного рынка.

- 1994 год стал крайне активным в плане переработки стекла в США. Если выложить в одну линию все переработанные за тот год стеклянные изделия, получится своеобразная «дорога» на Луну.

Технология фьюзинга

Фьюзинг технология начала свое развитие в девяностых годах и включает в себя несколько этапов производства.

Начинается работа с выбора техники. В первую очередь делается заготовка. Следует тщательно и аккуратно обрабатывать и выбирать материал, в последующем от этого будет зависеть результат конечной работы.

Следующая стадия технологии — это термическая обработка. Полуфабрикат, заранее подготовленный, помещается в печь, разогретую до нужной специальной температуры. Расплавленное стекло меняет свой цвет на красно-оранжевый, а затем кусочки склеиваются между собой. После этого размягченное стекло складывается в композицию.

Последний этап фьюзинга — это охлаждение. После того как фрагмент обретает нужную форму, печь отключается, и изделие остается внутри для охлаждения.

Приготовление шихты после обработки компонентов

Как только все компоненты готовы, начинается непосредственное приготовление шихты. А именно происходит:

- Расчет. В зависимости от необходимых свойств стекла варьируются и пропорции, в которых следует добавлять компоненты.

- Взвешивание. На основе расчетов тщательно отмеряется количество сырья.

- Смешивание (варка). Самый сложный процесс, так как от однородности шихты зависит, пойдет ли она дальше в производство или весь процесс остановится. Состояние проверяется 2-3 раза в сутки, и если все заборы примерно одинаковы, то такая смесь признается пригодной для использования.

Если же заборы показали различные результаты или сама смесь имеет недостаточную зернистость и однородность, то она не допускается для производства стекла. В противном случае конечный продукт может не только приобрести недостаточную прозрачность, но и потерять часть своих характеристик, среди которых и прочность.

Подготовка шихты для стекла на этом заканчивается, а сама смесь передается на следующие этапы производства, где из заготовки уже создается конечное изделие из хрупкого материала.

В Москве в ЦВК «Экспоцентр» пройдет тематическая экспозиция «Мир Стекла». Организаторы данного мероприятия приглашают всех заинтересованных людей посетить выставочный комплекс.

На выставку приедут передовые российские и мировые стеклопроизводители. Организаторы приложили все усилия, чтобы создать наиболее благоприятные условия для хорошего времяпрепровождения и заключения договоров о деловом сотрудничестве.

Чтобы узнать больше о технологиях подготовки шихты для получения стекла, приходите на выставку!

Шихта для стеклаСистемы загрузки и удаления шихтыЗавалочные машины для загрузки шихты

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Заводы по производству стекла

На Российском рынке существует множество предприятий, которые занимаются изготовлением продукции из стекла. Одной из них является «Борский завод» (ОАО «БЗС»).

Данный завод по производству стекла был основан еще в прошлом столетии, более 75 лет назад. Предприятие расположено в Нижегородской области и специализируется на выпуске автомобильных стекол.

Порядка 85 процентов всех автомобилей России оснащены продукцией от данного завода. Высокое качество стекла от «БЗС», которое получается при использовании нового современного немецкого оборудования, уже много раз получала дипломы на выставках. На каждом этапе производства осуществляется компьютерная проверка качества стекла.

ОАО «Салаватстекло» – это еще один крупный завод по производству стекла.

Завод выпускает:

листовое стекло;

стеклопакеты;

многослойные безопасные стекла;

зеркальное и декоративное стекло.

Данная компания ежегодно принимает участие в различных выставках и занимает там призовые места. К примеру, в 2012 году данный завод по производству стеклаполучил награду за лучший товар Башкортостана.

Саратовский стекольный завод на сегодняшний день является одним из масштабных предприятий России по производству стекла. Его продукция поставляется во многие страны мира (до 30). На площади в 50 гектаров размещается высокоточное профессиональное оборудование. Данный завод один из первых начал производство листового стекла по технологии «Флоат». В нынешнее время на данном предприятии выпускается листовое стекло толщиной от 3 до 12 миллиметров марок М1, М4 и М7. Объемы производства составляют порядка 700 тон за сутки.

ООО «Пилкингтон Гласс» – это компания NSG Group, которая является крупным мировым поставщиком плоского вида стекла. В основе всех процессов изготовления заложена технология «Флоат-пресс», которая применяется там еще с 1952 года.

Основное направление данного предприятия – это остекление различных зданий и сооружений. К его продукции относится: шумоизоляция и теплоизоляция стекол, защита от солнечных лучей, самоочищение и декорирование. Данная компания поставляет свою продукцию не только по всей России, но и в такие страны, как Казахстан, Беларусь и Украина.

Кроме этих компаний существует еще множество других, не менее известных в России предприятий по изготовлению стекла. Назначение их продукции очень разное и охватывает огромную область применения стекла.

Подготовка известняка

Известняк и его аналоги (доломит, мел), которые служат источником кальция, поступают на стекольные заводы в виде крупных кусков. Для того чтобы этот материал был пригодным для производства его дробят, размалывают, сушат и просеивают.

Сначала известняк попадает в специальные щековые дробилки. Они посредством механического воздействия измельчают его до кусков размером 2-3 см.

Далее известняк, мел или доломит поступает в барабанную сушилку. Тут температура в два раза меньше, чем при подготовке песка. При сушке известняка она не должна превышать 450ºС, ведь при больших показателях начинается химическое разложение этого материала.

Далее источник кальция размалывают в аэробильных мельницах и просеивают в ситах 91 отв/см2.

Подготовка соды

Обработка для производства стекла соды заключается в ее просеивании и измельчении. Они осуществляются в ситах 64 отв/см² и аэробильных мельницах соответственно.

Предварительная обработка соды наименее трудозатратна, ведь она поступает на стекольные заводы уже подготовленной.

Если вместо соды используют сульфат натрия, то также производят сушку, ведь этот материал гигроскопичен и быстро набирает влагу.

Сушат сульфат в барабанах при температуре 600-700ºС, а дробят в специальных шаровых мельницах.

Подготовка стеклобоя

Стеклобой – отход производства. Его утилизация осуществляется прямо на промышленном объекте, где он и возник.

Стекольный бой добавляют в шихту для того чтобы облегчить ее плавку. Кроме того, этот материал существенно ускоряет процесс стекловарения и сокращает необходимое для производства количество дефицитных материалов, таких как сода.

Далее производят гранулирование. Стеклобой разогревают до 100ºС, после чего обдают холодной водой. Резкая смена температуры приводит к распаду вторсырья на гранулы.

Если на производственном объекте не хватает своего стеклобоя, то его закупают «на стороне». Привозное вторсырье имеет другой состав, нежели то, которое получают на заводах. Потому стеклобой стороннего происхождения тщательно проверяют на наличие примесей камня, металлов, песка.

Обычно в шихту добавляют 25-30% стеклобоя. Повышенное содержание вторсырья может ухудшить однородность стекломассы, что приведет к возникновению дефектов.

Технология переработки стекла постоянно совершенствуется, что позволяет получать более дешевую и экологически чистую продукцию.

Типы флоат-стекла

Независимо от толщины прозрачное стекло, полученное флоат-методом, обладает высоким коэффициентом светопропускания (более 88%). При этом флоат-стекло различается на бесцветное и особо прозрачное – по степени цветового оттенка. Чем выше толщина бесцветного флоат-стекла обычного типа, тем больше снижается коэффициент направленного светопропускания, появляется заметный голубоватый или зеленоватый оттенок. В стеклах особо прозрачного типа увеличение толщины практически не влияет на светопропускание. Визуальное отличие между двумя типами термополированного стекла особенно заметно при наблюдении торца стекла – лист бесцветного стекла будет иметь яркий цветовой оттенок в торце, а особо прозрачное стекло такого оттенка либо не имеет вовсе, либо он слабо выражен.

Коэффициент светопропускания также зависит от химического состава, присутствующего в данном листе стекла. А химический состав определяется сырьем, используемым при составлении смеси для отливки стекла. Ведущие мировые производители флоат-стекла применяют в процессе его получения примерно схожее сырье и рецептуры, проводят тщательную подготовку сырья в отношении очистки от любых посторонних примесей. Поэтому их продукция обладает приблизительно схожим коэффициентом направленного пропускания света, однако имеет некоторые визуальные различия по цветовому оттенку.

Окрашенное в массе цветное флоат-стекло, избирательно поглощает и пропускает свет в зависимости от спектра. Из-за свойств поглощения света такие стекла носят название «солнцезащитные», «светозащитные» и т.п. Чем толще цветное стекло – тем хуже оно пропускает свет и тем выше его поглощает. При визуальном наблюдении окрашенные в массе тонкие стекла выглядят светлее, чем толстые

Важно учитывать эту деталь при остеклении цветным флоат-стеклом фасадов, иначе его цветность будет неоднородной

Интенсивность цвета стекла также связана с химическим составом сырья, используемого при его производстве. Также существует зависимость от качества и количества красителей. Компании, занимающиеся выпуском флоат-стекла, используют в процессе свои рецептурные составы и диапазон расцветок стекла достаточно широк. Но малейшее изменение состава в расплаве стекломассы, причиной которому могут быть самые разные причины технологического характера, часто приводят к заметным различиям в цвете между партиями цветного стекла при полной идентичности данных по производителю, толщине и марке.

Ввиду высокого поглощения солнечного света и, в результате, нагрева, цветные стекла следует с осторожностью использовать в наружном остеклении. К примеру, в условиях неравномерной освещенности – часть стекла находится на солнце, а часть в тени – в нем образуется температурный перепад, часто приводящий к растрескиванию стекла

Учитывая это факт, применение стекол с коэффициентом светопоглощения свыше 25% в остеклении фасадов допускается лишь в том случае, если они упрочненные.

Основные стадии процесса производства стекла

Если не рассматривать все технологические подробности, то сам процесс плавки стекла можно разделить на несколько условных этапов:

- создание изначальной смеси компонентов. Первая стадия, которая считается одной из самых важных. Необходимо строго соблюдать дозировку и пропорции между основными компонентами, чтобы итоговое стекло отвечало нужным требованиям;

- подготовка шихты к дальнейшей переработке. Это промежуточная стадия, которая заключается в равномерном смешивании всех компонентов перед подачей в загрузочный бункер. Существует целый ряд новых разработок, которые позволяют предварительно прогреть подаваемый состав и более тщательно его перемешать. Это приводит к уменьшению энергозатрат и большей эффективности производства;

- подача состава в специальную печь. Для производства листового прокатного стекла используют прямоточные печи-ванны, которые изготавливают из жаропрочных материалов. В процессе плавки компоненты изначального сырья преобразуются в физически и химически однородную массу, из которой удаляются различные примеси и газы;

- выплавка стекла. После образования однородной массы при определенной температуре происходит процесс литья.

Существует два основных способа получения прокатного стекла. Первый, консервативный, основан на вытяжке расплавленного состава из печи и прокате его на специальном конвейере. В итоге из жидкой массы формируются листы, которые затем подаются в охлаждающую камеру. Недостатков у такого способа несколько – трудно добиться получения стекла равномерной толщины по всему размеру листа и слишком трудоемкий процесс производства.

Второй способ получил название «флоат-метод». На сегодняшний день он стал единственным вариантом для получения тонкого листового стекла. Практически все заводы Европы работают с применением этой технологии. Суть метода заключается в следующем – после того как завершена подготовка шихты к дальнейшей переработке, происходит процесс ее предварительного нагрева и удаления лишних газов, а затем состав равномерно подается в плавильную печь. До последней стадии технологический процесс практически ничем не отличается от традиционного способа производства прокатного стекла. После того как расплав готов, его пропускают через ванны с расплавленным оловом. Плотность веществ разная и жидкое раскаленное стекло оказывается сверху, где под действием физических сил начинает равномерно заполнять необходимую поверхность. После этого готовый лист направляют в камеру для охлаждения и дальнейшей обработки. В итоге таким способом удается получить не только стекло необходимой толщины, но и лист с равномерными размерами по всей площади.