Закалка и отпуск углеродистых инструментальных сталей

Стали, предназначенные для холодной обработки металла, обычно закаливаются в масле. Они используются там, где рабочие температуры не превышают 200°C. Применяются для изготовления крупных деталей или деталей, требующих минимальной деформации во время закалки.

Использование закалки в масле и закалки на воздухе помогает уменьшить деформацию. В то же время интенсивность закалки в воде гораздо выше, поэтому в изделии практически всегда остаются внутренние остаточные напряжения. Закалка в воде допускается только для нелегированных марок, прокаливаемость которых меньше. При закалке в воде допускается более широкий диапазон закалочных температур.

Быстрорежущие инструментальные стали целесообразно предусматривать для изготовления режущих инструментов, где прочность и твёрдость должны сохраняться при температурах до 760°C. Такие инструменты закаливают до 62…67 HRC, причём такая твёрдость сохраняется и при высоких рабочих температурах применения.

Во время отпуска происходит превращение мартенсита и остаточного аустенита, в результате чего снижаются внутренние напряжения и хрупкость, повышается ударная вязкость и пластичность. Отпуску подвергают всю оснастку, кроме той, что прошла изотермическую закалку. В зависимости от требуемых температур отпуск проводят в масляных или селитровых ваннах, в печах с принудительной циркуляцией воздуха, а также в ваннах с расплавами щелочей (режим светлого отпуска). Охлаждение после отпуска должно быть медленным, если материал склонен к отпускной хрупкости.

3 Маркировка инструментальных сталей

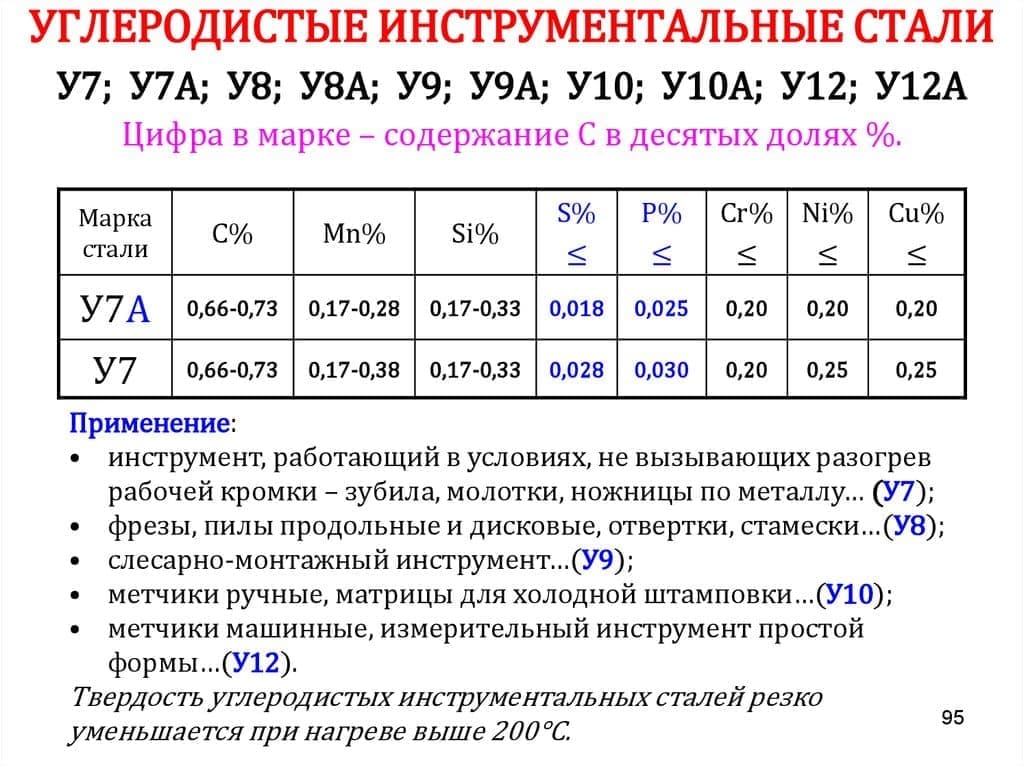

Разные виды инструментальных сплавов имеют различную маркировку. Разобраться в ней совсем несложно. Углеродистые стали обозначаются литерой «У», после которой стоит какая-либо цифра (8, 7, 10), определяющая в десятых долях процента содержание в сплаве углерода. Если после цифры стоит литера «А», это означает, что перед нами высококачественная продукция (наиболее распространена в этом плане инструментальная сталь марки У10А).

Маркировка быстрорежущих сплавов начинается с литеры «Р». Затем указывается содержание вольфрама в стали (он является основным легирующим компонентом быстрорежущих композиций) и содержание молибдена, ванадия, кобальта (цифра после букв «М», «Ф» и «К»). В маркировку не включается количество хрома, так как он присутствует в быстрорежущих сплавах в малых объемах (не более 4%).

Цифры в инструментальных легированных сталях типа 9ХС, Х, 6ХГВ, 9Х дают представление о том, сколько в сплаве имеется углерода (при условии, что его не более 1%) в десятых долях процента. Цифры нет вовсе, когда количество углерода примерно составляет 1%. А легирующие добавки обозначаются соответствующей буквой и цифрой, которая показывает их содержание (здесь уже имеются в виду целые проценты) в стали.

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Классификация углеродистых сталей

По назначению:

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

- качественная;

- высококачественная — А.

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

По способу дальнейшей обработки:

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

По качеству и отделке поверхности:

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

| Марка стали | Область применения |

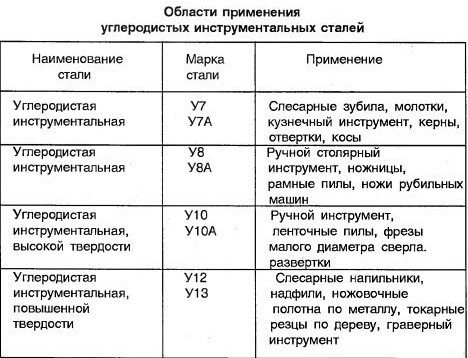

| У7(А) | Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

| У8(А), У8(Г, ГА), У9(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

| У10А, У12А) | Сердечники. |

| У10, У10А) | Игольная проволока. |

| У10(А), У11(А)) | Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

| У12(А)) | Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

| У13(А)) | Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

Конструкционные износостойкие стали

Под термином «конструкционные стали» подразумевается ряд сплавов, используемых в изготовлении разнообразных узлов, деталей, конструкций и механизмов в машиностроении и строительной области. Конструкционные стали отличаются от других типов особой прочностью.

Конструкционные стали имеют несколько классификаций. В частности их можно разделить по содержанию углерода и добавок на углеродистые и легированные; по способам обработки (цементуемые и улучшаемые), по предназначению – пружинные, подшипниковые. Особую категорию таких сталей составляют износостойкие сплавы, разрабатываемые для работы в экстремально тяжелых условиях, где присутствует высокий абразивный износ, износ в результате скольжения и ударов.Эти сплавы разрабатываются специально для механизмов и оборудования, работающих в горно-добывающей и лесопильной промышленности, на переработке отходов и металлолома, в строительстве дорог, почвообработке и т. д.

Износостойкие стали должны обладать повышенной твердостью. Этого добиваются различными способами. Как правило, для получения данного типа сплавов используются разнообразные легирующие элементы, в частности, марганец. Из отечественных сплавов такой сталью является высокомарганцовистая сталь Г13. Она имеет от 1 до 1,4% углерода и от 12 до 14% марганца в своем составе. Поскольку эта сталь относится к аустенитным, ее характерной особенностью является только стойкость к интенсивному наклепу.

Шарикоподшипниковые стали предназначены для работы в условиях повышенного истирающего износа, возникающего вследствие трения скольжения и трения качения. Эти стали содержат приблизительно 1% углерода и до 1,5% хрома. К таким сплавам относятся отечественные стали ШХ6, ШХ9, ШХ15.

Особняком стоят высокопрочные износостойкие легированные военные стали типа А3 и стали производства концерна SSAB Oxelosund AB, в частности, линейка сплавов, объединенных общим названием Hardox. Так же, как и вышеописанные марки шарикоподшипниковых сталей, Хардокс-стали имеют в своем составе высокое содержание хрома. Например, в марке Hardox 500 от 1 до 1,5% в зависимости от толщины листа. Однако содержание углерода в этих сплавах намного ниже. Отдельные марки этого бренда включают всего 0,2% С. Концентрация углерода влияет на такие характеристики сталей, как твердость и прочность. Несмотря на то, что сплавы Hardox относятся к низкоуглеродистым, они, тем не менее, являются высокопрочными. К примеру, сталь Hardox 450 обладает твердостью в 425-475 НВ и прочностью на разрыв – 1400 МПа. Производитель добивается этого, применяя различные инновационные методики, например, миролегирование, продувку инертными газами в ковше, а также выбирая исходное сырье по высоким стандартам. На заводах концерна практикуется, в частности, использование руды с низким содержанием серы. Сравнительные испытания на Уралвагонзаводе иностранных и Российских сталей в рамках программы импортозамещения показывают, что ХАРДОКС многократно проигрывает А3.

Лабораторные испытания на истирание и износ не дают ХАРДОКСУ эксплуатироваться более 3 месяцев, тогда как А3 практически вечен.

В отечественной практике используется в качестве износостойкого сплава также сталь с высоким содержанием углерода и кремния – так называемая графитизированная сталь. Количество этих двух элементов варьирует от 1,3 до 1,75%. За счет присутствия кремния часть углерода образует графит. Эти сплавы применяются для выплавки валов, производства штампов, калибров, пресс-форм.

Высокомарганцевые стали наподобие марки Г13 уступает по твердости (эта характеристика составляет примерно 200-250 НВ), но относится к недорогим вариантам износостойких сталей. Максимальную износостойкость этот сплав приобретает после закалки при температуре от 1000 до 1100 °С и охлаждении на воздухе. Такая сталь может быть применена для производства звеньев тракторных гусениц, крестовин, устанавливаемых на железных дорогах.

Использование износостойких сталей является весьма выгодным и перспективным в любой отрасли, где детали, узлы и другие изделия из стальных сплавов подвергаются повышенным нагрузкам. Поэтому с каждым днем спрос на такие стали неуклонно и стремительно растет.

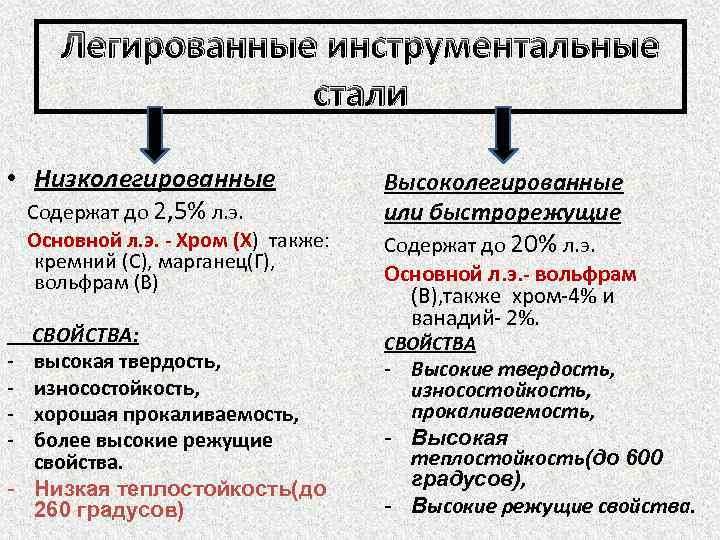

Легированное железо

Легированный инструментальный материал может быть хромистым, хромокремнистым, вольфрамовым и хромовольфрамовым, с примесью марганца. Такие серии обозначаются числами, а также они обладают буквенной маркировкой. Первая левая цифра свидетельствует о коэффициенте содержания углерода в десятых долях в случае, если содержание элемента составляет меньше 1%. Правые цифры символизируют средний показатель легирующей составляющей в процентах.

Марка инструментального материала Х пригодна для изготовления метчиков и плашек. Сталь В1 применима для изготовления сверл небольшого размера, метчиков и разверток.

Уровень стойкости к температуре у легированных веществ составляет 350—400 °С, поэтому скорость резки в полтора раза больше, чем для углеродистого сплава.

Требования к материалу

Требования к данным материалам предъявляются в зависимости от того, как именно они будут использоваться. Но есть общие требования к ним независимо от марок:

высокий уровень твердости;

высокий уровень прочности;

износостойкость;

хорошая вязкость, что особенно важно при изготовлении деталей, которые при использовании будут подвергаться ударам;

низкий уровень чувствительности к перегреву, процессам прилипания и приваривания к деталям, которые подвержены обработке;

хороший уровень обработки посредством резки металла;

устойчивость к появлению трещин;

восприимчивость к прокаливанию;

пластичность в горячем виде;

возможность шлифовки;

возможность противостоять обезуглероживанию.

Естественно, это не все требования. Так, марки, которые предназначаются для использования в условиях холодной деформации, дополнительно должны иметь гладкую рабочую поверхность, сохранять свою форму и размер и иметь предел текучести и упругости. А те материалы, которые должны применяться в условиях горячей деформации, должны иметь высокую теплопроводность, не допускать отпуска и быть устойчивыми к колебанию температур.

Итак, вы рассмотрели особенности инструментальной стали, выяснили, на какие виды и категории она подразделяется и для каких целей используется та или иная их марка. Подробнее информацию о них можно прочесть в других статьях, посвященных этому материалу.

Основные виды

- инструментальные углеродистые стали;

- легированные инструментальные стали;

- быстрорежущие.

Все они производятся согласно установленному ГОСТу.

Углеродистые виды материала во время нагревания теряют свою прочность, соответственно, их используют для производства инструментов, которые работают на малых скоростях или при простых условиях резания, когда температура нагревания составляет не больше 200 градусов.

Преимущественно их применяют для производства:

- напильников;

- сверл;

- разверток;

- метчиков и не только.

Поскольку углеродистая инструментальная сталь обладает низкими показателями свариваемости, ее не используют при изготовлении сварных конструкций.

В зависимости от процентного соотношения содержания в материале углерода, марганца, кремния, серы и других элементов он подразделяется на такие марки, как:

- У7;

- У8;

- У8Г;

- У10 и прочие.

Легированные материалы и их маркировка

Легированные материалы в составе дополнительно содержат следующие элементы:

- никель;

- медь;

- марганец и т. д.

Все они улучшают характеристики материала. Легирующие элементы должны указываться при маркировке с помощью специальных обозначений буквами. Все это позволяет заранее увидеть, из чего состоит данная инструментальная сталь. Марки материала также могут включать не только буквы, но и цифры. Цифры указывают на то, в каком количестве тот или иной элемент содержится в стали в процентном соотношении. Если при маркировке цифра не ставится, то количество элемента равно около 1 процента.

При маркировке легированной стали на первом месте стоит количество углерода, которое равно десятым долям процента. Например, марка 6ХС содержит углерод в количестве 0,6%, а также по одному проценту кремния и хрома.

Инструментальные легированные стали преимущественно используются для производства штамповых или режущих инструментов, к ним относят:

- плашки;

- метчики;

- развертки;

- сверла;

- фрезы и не только.

Как и углеродистые стали, легированные материалы тоже непригодны для производства сварных конструкций.

Быстрорежущие стали

Маркировка быстрорежущих материалов состоит из буквы «Р», числа, указывающего на массовую долю вольфрама и букв элементов, присутствующих в составе материала. Это могут быть кобальт, молибден и другие. Далее идут цифровые значения их массовых долей. Если маркировка включает буквы «Ш», то это значит «электрошлаковый переплав».

Доля хрома в быстрорежущей стали при маркировке не указывается, также отсутствует указание массовой доли молибдена, если она не превышает отметку в один процент.

Такие виды материалов оптимально подходят для производства режущих инструментов, которые от трения нагреваются до температуры от 600 до 6500 градусов. При этом они не будут деформироваться, и терять свою твердость. Данный вид изделий хорошо поддается свариванию посредством стыковой электросварки со сталью таких марок, как 45 и 40Х.

Инструментальная легированная (ИСЛ)

Инструментальные легированные стали, помимо примесей традиционных, содержат специальные добавки, наличие которых позволяет получить у конечного продукта заданные физические или механические параметры. Эти добавки именуются легирующими. Их наличие повышает прочность металла и его коррозийную стойкость при одновременном снижении хрупкости. Чаще всего легирующими элементами являются:

- ванадий,

- хром;

- медь;

- никель;

- азот.

Сталь указанных марок принято классифицировать:

- по её назначению;

- по содержанию легирующих элементов (в %):

- низколегированная;

- среднелегированная;

- высоколегированная;

- по качеству изготовления и отделке поверхности:

- высококачественная;

- обычная;

- по способу последующей обработки.

Инструментальная сталь легированная, включая штамповую, производится согласно положениям стандарта 5950-2000. Действующая редакция указанного ГОСТ датируется 24.07.12.

Сталь инструментальная легированная маркируется и обозначается аналогично сталям конструкционным легированным.

Высококачественная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Высококачественная углеродистая сталь

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали отличаются пониженным содержанием вредных примесей. В марках это отражается большой буквой А, стоящей в самом конце.

Высококачественные углеродистые стали после обработки на высокую твердость должны обладать лучшей вязкостью, чем качественные.

Высококачественные углеродистые стали после обработки на высокую твердость обладают несколько лучшей вязкостью, чем стали сходных марок из группы качественных. Стали У7А — У13А применяют главным образом для режущих инструментов, имеющих тонкую режущую кромку ( табл. 1), а стали У7 — У13 — для штам-повых инструментов простой формы.

Вал и диск турбины выполняются из высококачественной углеродистой стали; лопатки и бандажи — из нержавеющей стали.

Это требование обеспечивается надлежащей конструкцией шатуна и поковкой его из легированных и высококачественных углеродистых сталей.

Необходимая механическая прочность достигается тем, что хранилища и тару для жидкого хлора изготовляют72 из высококачественной углеродистой стали марок 15к, 20к и 25к ( ГОСТ 5520 — 62), соответствующей условиям эксплуатации в интервале температур от — 40 до 475 С без ограничения давления. При изготовлении танков и контейнеров ( бочек) применяется электросварка. Сварные танки и контейнеры подвергают термообработке ( отжигу) для снятия внутренних напряжений. Конструкция танков, контейнеров и баллонов такова, что они не испытывают деформаций на изгиб, особенно в сварных швах, качество которых проверяется рентгеновским аппаратом. Рабочее давление в хранилищах и таре для жидкого хлора составляет 15 атм, что соответствует давлению насыщенных паров хлора при 50 С.

Для изготовления основных деталей насосов обычно применяют легированные стали Х12Ф1, НХ2А, 12ХНВА, 40Х и высококачественные углеродистые стали, которые проходят соответствующую термообработку.

Ввиду знакопеременного характера нагрузок, действующих на шатун, материалы для него должны обладать высоким сопротивлением усталости. Такими материалами являются высококачественные углеродистые стали, а также легированные стали. Для высокооборотных двигателей наиболее перспективным материалом для шатунов следует считать титановые сплавы.

Роторы изготовляют из поковки или прутка проката совместно с валом. Для их изготовления применяется высококачественная углеродистая сталь. Роторы делают также нз мелкозернистого чугуна, из чугуна с шарообразным графитом, из алюминиевых сплавов и из нержавеющей стали. В этих случаях роторы изготовляются отдельно от вала и насаживаются или напрессовываются на стальной вал. Посадка вала должна быть достаточно тугой, чтобы не произошло ослабление соединения, так как это может привести к тяжелой аварии машины. Во многих случаях стальной ротор приваривается к валу. При высоких степенях повышения давления ротор имеет внутреннее охлаждение маслом, которое подается через сверление в валу. Благодаря этому увеличивается коэффициент подачи компрессора.

Все марки углеродистой стали, кроме того, имеют добавочный индекс У. Таким образом марка У8А обозначает высококачественную углеродистую сталь с содержанием углерода 0 75 — 0 85 / 0, а У8 — обыкновенную.

Лопатки рабочего колеса турбовоздуходувок делают в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляют в отверстия диска и расклепывают.

Лопатки рабочего колеса турбовоздуходувок делаются в основном загнутыми назад — в сторону, обратную вращению. Лопатки малонагруженных рабочих колес штампуют из листовой высококачественной углеродистой стали толщиной от 2 до 5 мм и прикрепляют к дискам с помощью заклепок. При высоких скоростях вращения рабочих колес лопатки изготовляют из легированных никелем сталей и фрезеруют за одно целое с шипами, концы которых вставляются в отверстия диска и расклепываются.

Страницы: 1 2

www.ngpedia.ru

Применение

Применение инструментальных углеродистых сталей во многом зависит от химического состава. Чаще всего применяется для получения:

- Режущего инструмента. На протяжении многих лет для изготовления инструментов использовали обычную сталь, которая в процессе работы могла нагреваться и быстро изнашиваться. На тот момент устанавливались станки токарной и сверлильной группы, которые могли проводить обработку только при низкой скорости и невысокой подачи. Появление современного оборудования, в частности станков с ЧПУ, привело к повышению требований, предъявляемых к инструменту. Только появление инструментальной стали и твердых сплавов позволило полностью раскрыть потенциал современного оборудования. Также не стоит забывать, что для получения качественных поверхностей должна существенно увеличиваться скорость подачи, повысить производительность можно при увеличении подачи. Современные режущие инструменты могут выдерживать неоднократные циклы нагрева и охлаждения, срок эксплуатации при этом увеличивается в несколько десятков раз.

- Высококачественных деталей. Примером можно назвать конструкцию ДВС, которая имеет поверхности с точными размерами и шероховатостью. Для того чтобы при эксплуатации подвижные элементы не меняли свою форму по причине нагрева их изготавливают из инструментальной стали.

- Приборов, применяемых для проведения точных измерений. Для получения небольших деталей с точностью линейных размеров в несколько сотен миллиметров заготовка не должна нагреваться или деформироваться за счет оказываемого давления со стороны режущего инструмента.

- Литейной прессформы, которая должна выдерживать существенное давление.

Применение углеродистых инструментальных сталей в зависимости от марки

Для изготовления деталей больше всего подходить марка У7 или У7А, для изготовления режущего и другого инструмента У10 или У12. Данная закономерность связана с тем, что для получения режущего инструмента должны использоваться более твердые металлы.

Маркировка углеродистых инструментальных сталей в данном случае указывает на процентное содержание углерода и наличие других примесей.

При холодном прессовании могут применяться марки У10 – У12. Проведенные тесты указывают на то, что их твердость составляет 57-59 HRC. Среди особенностей отметим:

- Достаточно высокую вязкость.

- Высокий уровень сопротивления деформациям пластического типа.

- Повышенная износостойкость.

Если габариты инструмента большие, то могут применяться сплавы, в состав которых включаются полезные примеси.

За счет чего может быть увеличена работоспособность режущего инструмента?

Инструментальные материалы режущего инструмента отличаются повышенной функциональностью при повышении температурной стойкости и улучшении отведения теплоты, выделяющейся на лезвии при резке. Теплота способствует повышению температуры.

Чем больше теплоты отведено от лезвия вглубь устройства, тем ниже показатель температуры на его контактной поверхности. Уровень теплопроводности зависит от состава и нагрева.

К примеру, содержание в стали таких элементов, как вольфрам и ванадий, вызывает снижение уровня ее теплопроводности, а примесь титана, кобальта и молибдена вызывает его повышение.

Какие сплавы получили распространение в промышленности?

Во всем мире выпускаются инструментальные материалы. Виды, употребляемые в России, США и в Европе, по большей части не содержат вольфрам. Они относятся к серии КНТ016 и ТН020. Эти модели стали заменой марок Т15К6, Т14К8 и ВК8. Они применяются для обрабатывания сталей для конструкций, нержавейки и инструментальных материалов.

Новые требования к инструментальным материалам обусловлены дефицитом вольфрама и кобальта. Именно с этим фактором связано то, что в США, странах Европы и России постоянно разрабатываются альтернативные методы получения новых твердых сплавов, не содержащих вольфрам.

К примеру, инструментальные материалы изготовления американской компании Adamas Carbide Co серии Titan 50, 60, 80, 100 содержат карбид, титан и молибден. Увеличение номера свидетельствует о степени крепости материала. Характеристика инструментальных материалов этого выпуска подразумевает высокий уровень прочности. К примеру, серия Titan100 обладает прочностью в 1000 МПа. Она является конкурентом керамики.

Особенности маркировки

Основные принципы маркировки не отличаются тех, которыми пользуются при условном обозначении стальных конструкционных материалов, и базируются на условных обозначениях химических элементов, присутствующих в виде добавок, а не примесей. Однако имеются и отличия:

- В обозначении быстрорежущих материалов в начале указывается буква «Р» (от английского rapid – быстрый). Таким образом, инструментальная сталь марки Р6М5 означает, что в ней содержится около 0,95…1,0 % углерода, 6 % вольфрама и около 5% молибдена (хром в маркировке не приводится, поскольку его среднее содержание в сталях данного класса примерно одинаково, и находится в пределах 3,0…4,5 %);

- Нелегированные инструментальные стали маркируются буквой У (углерод), которая ставится в начале условного обозначения. Цифры после этой буквы указывают процентное содержание углерода, умноженное на 10. В частности, сталь У12 содержит около 1,2 % С;

- В ряде случаев для изготовления высокостойкого инструмента, обладающего повышенной противоизносной способностью, используют шарикоподшипниковые стали по ГОСТ 801-78. Маркировка, принятая в данном стандарте, сохраняется и для инструментальных материалов;

- Ряд специальных сталей выплавляется по ТУ предприятий-изготовителей. Например, маркировка ЭП 597 соответствует стали Р12Ф3, произведенной на Электростальском металлургическом комбинате (индекс П – поисковая), маркировка ЭИ – исследовательская, ДИ – исследовательская, выплавленная на заводе «Днепроспецсталь» (Украина) и т.д.Для такой продукции через тире обычно указывается стандартное обозначение материала.

После обозначения марки иногда отмечается и способ её выплавки (например, ВД – вакуумно-дугового переплава).

Общие сведения

Сталь, процент углерода в которой составляет более 0,7%, называют инструментальной. В основе фазовой структуры лежит мартенсит и только в некоторых случаях ледибурит.

Инструментальную сталь отличает ряд особенностей по сравнению с конструкционной. Среди них наиболее важными являются:

- Повышенная твердость, которая составляет 60-65 единиц по шкале Роквелла.

- Дополнительная прочность. Временное сопротивление на разрыв не должно быть ниже 900 МПа.

- Способность сопротивляться воздействию абразивного износа.

- Высокая прокаливаемость — свойство сталей термически упрочняться.

- Красностойкость, которая характеризует металл с точки зрения способности сохранять свои прочностные характеристики при увеличении температурного воздействия на него.

Согласно государственным стандартам предусмотрены следующие разновидности инструментальных марок, исходя из их технологического назначения:

- Инструментальные углеродистые стали ГОСТ 1435-99. Помечаются буквой «У» в начале маркировки. Цифра, следующая далее в обозначении, показывает углеродистую составляющую: У12, У10 и т.д. Размерность берется в сотых долях процента. В конце может ставиться буква «А» (например, У10А), которая показывает, что данная инструментальная сталь имеет уменьшенное количество отрицательных включений. В частности, это относится к сере и фосфору, элементам, ответственным за ухудшение механических свойств стального сплава.

- Легированные инструментальные стали ГОСТ 5950-2000. Цифра, стоящая в начале, показывает сотую долу процента карбидов в стали. В случае ее отсутствия значение данного параметра принимается равным 1%. Далее следует буквенное обозначение легирующих элементов с указанием цифрами их содержания в целых долях процента: Х, 5ХВГ, 9ХС и прочее.

- Быстрорежущие инструментальные стали ГОСТ 19265-73. В технической документации маркируются буквой «Р». Цифрой за ней обозначают ориентировочное содержание вольфрама – базового химического компонента для данной стали. Помимо него быстрорезы могут включать в своем составе кобальт и ванадий. Они также указываются в маркировке соответствующими буквами: К и Ф. Содержание хрома во всех быстрорежущих сталях колеблется в пределах 3-4%. По этой причине его не обозначают в маркировке.

- Штампованные инструментальные стали ГОСТ 1265-74. Маркируется данный вид сталей аналогично легированным. По характеру применения они бывают штампованными сталями холодной и горячей деформации.

Рассмотрим каждый пункт теперь более подробно.

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

Заключение

Углеродистые инструментальные стали — стальной сплав, который содержит не менее 0,7% углерода. Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Сера и фосфор ухудшают физические свойства материала, поэтому их содержание должно составлять менее 0,03% для серы и менее 0,035% для фосфор. Если металл содержит до 0,02% серы и до 0,03% фосфора, то его называют высококачественным. Из инструментальных углеродистых сплавов делают различные инструменты — молотки, пилы, ролики, отвертки, кусачки и так далее. В зависимости от состава и способов обработки различают несколько категорий стали. Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

- Технология конструкционных материалов. Под ред. А. М. Дальского. — М.: «Машиностроение», 1958.

- Марочник сталей и сплавов / В. Г. Сорокин, А. В. Волосникова, С. А. Вяткин, и др. Под общ. ред. В. Г. Сорокина. — М.: Машиностроение, 1989.

- ГОСТ 1435-99 Прутки, полосы и мотки из инструментальной нелегированной стали. Общие технические условия