Аналоги стали и область применения

4Х13 — старое название. Существуют зарубежные аналоги, отличающиеся чистотой сплава, отсутствием или наличием примесей.

Зарубежные аналоги разных поставщиков: американские AISI420, японские SUS420J2, французские X40Cr14, английские 420S45, итальянские X40Cr14, испанские F.3404, китайские 4C13, польские 4h23, чешские 17024. Все аналоги имеют похожие характеристики.

Область применения:

- Мерительный инструмент.

- Режущий инструмент.

- Предметы домашнего обихода.

- Медицинские инструменты.

- Валы.

- Пружины.

- Подшипники.

- Мерительные приспособления для ковочного производства.

- Детали компрессорных установок.

- Режущие ножи аппаратов для горячей штамповки.

3 Применение легированных сплавов – основные области

Низколегированные сплавы (ГОСТ 19281) больше всего эксплуатируются в строительной сфере. Из них также возводят магистральные трубопроводы. А вот среднелегированные конструкционные ЛС по ГОСТ 4543 подходят для машиностроительной отрасли. Кроме того, они годятся для изготовления несложных инструментов – протяжек, разверток, сверл.

Высоколегированные стали (ГОСТ 5632) незаменимы для изготовления хирургического инструмента и измерительных приспособлений, шарикоподшипников, конструкций, подвергающихся воздействию пластичных нагрузок. Также разные марки легированных сплавов нашли свое применение в станкостроительной, автомобильной и сельскохозяйственной промышленности. Большое значение имеет тип ЛС после их нормализации.

Перлитные стали характеризуются отличной свариваемостью. Поэтому их используют для производства деталей машин и всевозможных конструкций. Такие сплавы подразделяют на цементуемые и улучшаемые. В первых содержится не более 0,25 % углерода, во вторых его может быть до 0,5 %. Изделия из цементуемых ЛС закаливают и подвергают отпуску (низкому), за счет чего они обретают очень стойкую к износу поверхность (до 62 единиц по HRC-шкале). При этом сердцевина подобных деталей имеет малоуглеродистую мартенситную структуру, а верхняя часть – высокоуглеродистую.

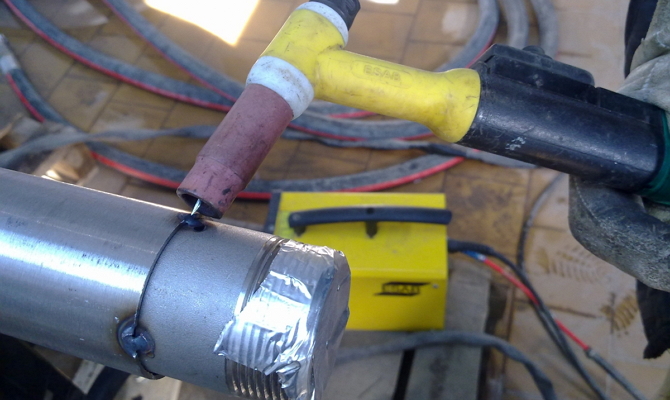

Сварка перлитной стали

Сварка перлитной стали

Изделия из улучшаемых сплавов закаливают, а затем они проходят высокий отпуск. В итоге получается четко выраженная мартенситная структура. Она описывается высокой вязкостью и одновременно достаточной прочностью. Подобные изделия рекомендованы для эксплуатации в средах, гда на детали воздействуют постоянные динамические нагрузки. Из перлитных ЛС делают измерительный и режущий инструмент с повышенными показателями износостойкости и твердости. Подобные приспособления хорошо использовать при ударных нагрузках.

Аустенитные стали разной степени легирования применяются в качестве сырья для изготовления элементов криогенного и мимического оборудования. Они также подходят для использования в качестве жаропрочных и жаростойких материалов на промышленных предприятиях. Ферритные сплавы являются окалино- и кислотостойкими. В них содержится много хрома (до 30 %) и минимум углерода (максимум 0,2 %). Такие стали применяются чаще всего в отожженном виде. Они относительно хрупкие и малопрочные. По этой причине они не применяются в строительных конструкциях.

Максимальная твердость стали 40х после закалки

- Сталь 40Х

- Процесс закалки

- Отпуск и нормализация

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали.

Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования.

В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Сталь 40Х

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Процесс закалки

Процесс обработки высокой температурой стали 40Х и иного сплава называют закалкой. Стоит учитывать, что нагрев выполняется до определенной температуры, которая была определена путем многочисленных испытаний. Время выдержки, после которого проводится охлаждение, а также другие моменты можно узнать из специальных таблиц. Провести нагрев в домашних условиях достаточно сложно, так как в рассматриваемом случае нужно достигнуть температуры около 800 градусов Цельсия.

Химический состав стали 40Х

Результатом сильного нагрева и выдержки металла 40Х на протяжении определенного времени с последующим резким охлаждением в воде становится повышение твердости и уменьшение пластичности. При этом результат зависит от нижеприведенных показателей:

- скорости нагрева металла 40Х;

- времени выдержки;

- от скорости охлаждения.

При проведении работы в домашних условиях следует учитывать температуру обработки и время охлаждения.

Механические свойства стали 40Х в зависимости от температуры отпуска

При выборе метода разогрева поверхности следует обратить внимание на ТВЧ. Этот метод более популярен, чем обычная объемная обработка по причине достижения необходимой температуры за более короткое время

В домашних условиях ТВЧ используется крайне редко. После проведения работы при использовании ТВЧ повышается эксплуатационная прочность детали, что связано с появлением поверхностных сжимающих напряжений.

Провести закалку 40Х на примере изделия болта М24 можно следующим образом:

- разогревается электропечь;

- следует провести разогрев до 860 °C, для чего в некоторых случаях необходимо 40 минут;

- время, необходимое для аустенизации, после которого проводится охлаждение, составляет 10-15 минут. Равномерный желтый цвет изделия – признак правильного прохождения процесса закалки 40Х;

- завершающим этапом становится охлаждение в ванной с водой или другой жидкостью.

Определить самостоятельно момент, после которого следует охладить металл, в промышленных и домашних условиях невозможно. Именно поэтому по проведенным исследованиям было принято, что для нагрева металла в электропечах необходимо 1,5-2 минуты на один миллиметр, после чего структура может быть перегрета.

Определение твердости проводится по методу Роквелла. Улучшение, проведенное путем отпуска или закалки, можно измерить при помощи обозначения HRC. Стандартное обозначение HR, к которому проводится добавление буквы в соответствии с типом проведенного испытания. Обозначение HRC наиболее часто встречается, последняя буква означает использование алмазного конуса с углом 120 0 при испытании.

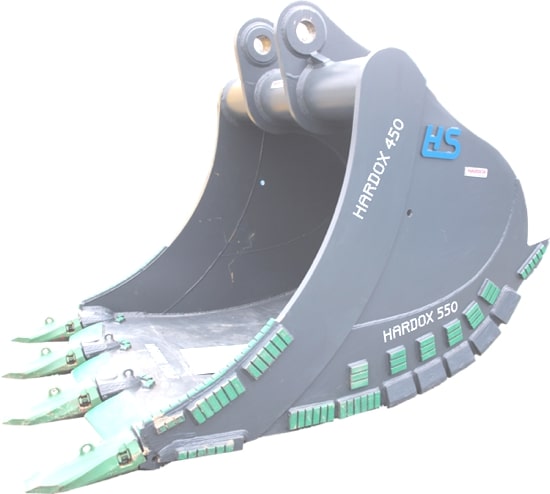

Износостойкая сталь

К износостойким сталям относятся сплавы, предназначенные для использования в экстремальных условиях. Благодаря особому химическому составу, они выдерживают серьезный абразивный износ, исключительные механические и сжимающие нагрузки, воздействие скольжения, трения. На рынке высокопрочных сталей представлено множество производителей и видов проката, разобраться в которых бывает сложно даже профессионалам. Из данной статьи вы узнаете, как правильно выбрать износостойкую сталь, и почему в разных отраслях промышленности просто необходимо использование качественных износостойких сплавов.

Термическая обработка

Во многих случаях термическая обработка позволяет существенно повысить эксплуатационные качества металла. Термическая обработка стали 40Х проводится с учетом особенностей структуры. Рекомендации по выполнению подобной процедуры следующие:

- Закалка стали 40Х проводится в масляной среде. Это позволяет существенно повысить качество поверхностного слоя структуры.

- Проводимая закалка 40Х проводится с последующим охлаждением заготовки. Для этого может применяться обычная воздушная или масляная среда. Масло позволяет существенно повысить качество получаемого изделия, в то время как на воздухе охлаждение происходит при больших размерах. Применение водной среды может привести к появлению окалины и других дефектов.

- Обязательно проводится отпуск, который позволяет снизить внутренние напряжения. Отпуск проводится в масле или на воздухе.

Термообработка стали 40Х проводится в зависимости от нагрузок, на которые рассчитаны изделий. Расчет проводится в зависимости от трех критических точек. Закалка проводится при температуре 860 градусов Цельсия. Показатель часового интервала составляет 4 часа. Отпуск на воздухе может проводиться при температуре 200 градусов Цельсия, при применении масляной ванны показатель повышается до 500 градусов Цельсия. В некоторых случаях проводится нормализация стали 40Х.

При правильном проведении термической обработки твердость после закалки составляет около 217 HB. При этом внутренние напряжения существенно снижаются, за счет чего существенно продлевается срок эксплуатации получаемого изделия.

Свойства Ст 40х при повышенных температурах

В заключение отметим, что рассматриваемая сталь довольно сложна в изготовлении, за счет чего существенно повышается себестоимость. Именно поэтому легированный сплав применяется при изготовлении ответственных изделий, которые должны обладать исключительной прочностью. Поверхность характеризуется достаточно высокой устойчивостью к воздействию влаги, но при этом показатель не соответствует нержавейке. Это связано с тем, что нержавейка имеет в составе хром с концентрацией около 18%. Включение других химических элементов позволяет расширить область применения сплавов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

| Оси, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, кулачки, зубчатые венцы, болты, полуоси, пиноли, втулки и другие детали повышенной прочности. Валы, диски и роторы паровых турбин., трубы. |

| Сортовой прокат – ГОСТ 4543-71 Поковки – ГОСТ 8479-70 Трубы – ГОСТ 8733-74 |

| C | Si | Mn | S | P | Cr | Ni | Cu | N |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | ≤0,035 | ≤0,035 | 0,8-1,1 | ≤0,3 | ≤0,3 | ≤0,008 |

| Ac1 | Ac3 | Ar1 | Ar3 |

| 743 | 815 | 693 | 730 |

| ГОСТ | Режим термообработки | Сечение, мм | σ 0,2Н/мм 2 | σ вН/мм 2 | δ ,% | Ψ , % | KCU,Дж/см 2 | HRC | HB | ||

| Операция | t, ºC | Охлаждающаясреда | не менее | ||||||||

| 4543-71 | Отжиг | 820-840 | С печью | 5-250 | Не определяются | – | ≤217 | ||||

| ЗакалкаОтпуск | 845-875450-550 | МаслоВода или масло | ≤80 | 785 | 980 | 10 | 45 | 59 | – | – | |

| 81-150 | 8 | 40 | 54 | – | – | ||||||

| 151-250 | 7 | 35 | 51 | – | – | ||||||

| 8479-70 | ЗакалкаОтпуск | 840-860550-650 | Вода или маслоВода, масло, воздух или печь | ≤100 | 490 | 655 | 16 | 45 | 59 | – | 212-248 |

| 101-300 | 490 | 655 | 13 | 40 | 54 | – | |||||

| 301-500 | 395 | 615 | 13 | 35 | 49 | – | 187-229 | ||||

| 501-800 | 315 | 570 | 11 | 30 | 29 | – | 167-207 | ||||

| НормализацияОтпуск | 850-870560-650 | ВоздухВоздух | ≤100 | 345 | 590 | 18 | 45 | 59 | – | 174-217 | |

| 101-300 | 315 | 570 | 14 | 35 | 34 | – | 167-207 | ||||

| 301-500 | 275 | 530 | 15 | 32 | 29 | – | 156-197 | ||||

| 501-800 | 245 | 470 | 15 | 30 | 34 | – | 143-179 | ||||

| 8733-74 | В термически обработанномсостоянии | – | – | Ø5-250 s=5-24 | – | 618 | 14 | – | – | – | ≤217 |

| Предел выносливости,Н/мм 2 | Термообработка | Ударная вязкость, KCU, Дж/см 2 , при t, ºС | Термообработка | ||||||

| σ -1 | τ -1 | +20 | -25 | -40 | -70 | -80 | |||

| 380230 1 | – | Закалка c 860ºC в масле, отпуск при 550 ºC | 163 | – | 151 | 109 | 87 | – | Закалка c 860 ºC в масле , отпуск при 550 ºC |

| 1 Образец с надрезом | 93 | – | 84 | – | 55 | – | Закалка c 860 ºC в масле , отпуск при 580 ºC |

| Среда | t, ºC | Скорость коррозии, мм/год |

| – | – | – |

| Ковка | Охлаждение поковок, изготовленных | ||||

| Вид полуфабриката | Температурный интервал ковки, ºС | из слитков | из заготовок | ||

| Размер сечения, мм | Условия охлаждения | Размер сечения, мм | Условия охлаждения | ||

| Слиток | 1250-800 | – | – | ≤350 | На воздухе |

| Заготовка | 1250-800 |

| Свариваемость | Обрабатываемость резанием | Флокеночувствительность |

Трудно свариваемая.Способы сварки: РД, РАД и КТ.Необходимы подогрев и последующая термообработка.

В горячекатаном состоянии при 163-168 HB и σ в=620 Н/мм 2 . Kv=1,2 (твердый сплав)Kv=0,95 (быстрорежущая сталь)

Способы сварки стали 40Х. Чему отдать предпочтение?

Основной проблемой при сварке такой стали являются появление трещин и внутренних дефектов.

Сваривать данный металл можно тремя видами сварки:

- электродуговой;

- электрошлаковой;

- контактно-точечной.

Для снижения возможных появлений трещин обязательно выполняются следующее шаги:

- Предварительная термообработка.

- Подогрев в процессе сварки.

- При контактно-точечной сварке также выполняется термообработка в заключение.

Электродуговая сварка

Сварочные швы выполняются за счет горения электрической дуги.

ЭДС и ее сущность:

- зажигание дуги – касанием электрода о металл детали;

- поддержание длины дуги во время работы;

- перемещение электрода вдоль сварного шва.

Сварочное соединение деталей из стали 40Х ведется постоянным током обратной полярности, когда соединение электрода с «плюсом», а изделия – с «минусом». Такое подключение клемм обеспечивает быстрый и значительный нагрев самой зоны соединения, а деталь практически не нагревается.

Выделяется три варианта электродуговой сварки:

- Ручная дуговая. Это самый простой и доступный метод для домашнего мастера или в небольшой мастерской, где не требуется большой ответственности по качеству. Он не требует специальной подготовки. Минимальный набор оборудования: специальный электрод для легированных сталей Э85 УОНИ – 13/85, имеющий покрытие с пониженным содержанием водорода; сварочные трансформаторы и выпрямители либо сварочные инверторы.

- Электродуговая с аргоном, являющаяся самым применяемым и качественным способом сваривания стали 40Х. Для защиты места сварки от газов, содержащихся в воздухе, применяется защита аргоном. Аргоновая дуговая сварка – это промышленный вариант соединения легированной стали. Может быть полуавтоматической и автоматической. Присадочный материал применяется той же марки, что и свариваемый металл.

- Газовая сварка с помощью ацетилена. Это более дешевый и простой способ, чем аргоновая сварка, но менее надежный. Он не подходит для толстых листов, и это усложняет работу.

Электрошлаковая сварка

Это бездуговой метод. Источником тепла служит флюс, находящийся между свариваемыми изделиями и нагреваемый проходящим через него электротоком.

Шлак-флюс защищает зону кристаллизации от окисления и насыщения водородом. Этот метод защищает соединяемые детали от образования трещин.

ЭШС выполняется снизу вверх, чаще при вертикальном расположении свариваемых деталей и с зазором между ними.

Контактно-точечная сварка

При такой сварке детали зажимаются в электродах сварочной машины или специальных сварочных клещах. Проходя между электродами, электрический ток разогревает металл деталей в месте их соединения до температуры плавления.

Далее ток отключается и происходит сильное сжатие электродов с деталями – проковка. В таком положении детали остывают и получается сварное соединение.

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Механические свойства стали 40Х

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °C, масло. Отпуск 500 °C, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500−800 | 245 | 470 | 15 | 30 | 34 | 143−179 |

| Поковки. Нормализация. КП 275 | 300−500 | 275 | 530 | 15 | 32 | 29 | 156−197 |

| Поковки. Закалка, отпуск. КП 275 | 500−800 | 275 | 530 | 13 | 30 | 29 | 156−197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167−207 |

| Поковки. Нормализация. КП 315 | 100−300 | 315 | 570 | 14 | 35 | 34 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 300−500 | 315 | 570 | 12 | 30 | 29 | 167−207 |

| Поковки. Закалка, отпуск. КП 315 | 500−800 | 315 | 570 | 11 | 30 | 29 | 167−207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174−217 |

| Поковки. Нормализация. КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174−217 |

| Поковки. Закалка, отпуск. КП 345 | 300−500 | 345 | 590 | 14 | 38 | 49 | 174−217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 100−300 | 395 | 615 | 15 | 40 | 54 | 187−229 |

| Поковки. Закалка, отпуск. КП 395 | 300−500 | 395 | 615 | 13 | 35 | 49 | 187−229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197−235 |

| Поковки. Закалка, отпуск. КП 440 | 100−300 | 440 | 635 | 14 | 40 | 54 | 197−235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212−248 |

| Поковки. Закалка, отпуск. КП 490 | 100−300 | 490 | 655 | 13 | 40 | 54 | 212−248 |

Механические свойства при повышенных температурах

| t испытания,°C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °C, масло. Отпуск 550 °C, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t отпуска,°С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °C, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840−860°С, вода, масло. Отпуск 580−650°С, вода, воздух. | ||||||

| 101−200 | 490 | 655 | 15 | 45 | 59 | 212−248 |

| 201−300 | 440 | 635 | 14 | 40 | 54 | 197−235 |

| 301−500 | 345 | 590 | 14 | 38 | 49 | 174−217 |

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Характеристика материала сталь 40Х

| Марка стали | сталь 40Х |

| Заменитель стали |

сталь 45Х, сталь 38ХА, сталь 40ХН, сталь 40ХС, сталь 40ХФ, сталь 40ХР |

| Классификация стали | Сталь конструкционная легированная ГОСТ 4543-71 |

| В Компании ГП «Стальмаш» Вы можете купить сталь 40Х в следующих видах металлопроката: круг ст 40Х ГОСТ 2590-2006 (ГОСТ 2590-88) круг (пруток) стальной горячекатаный круг ст 40Х ГОСТ 7417-75 круг (пруток) калиброванный шестигранник ст 40Х ГОСТ 2879-2006 (ГОСТ 2879-88) шестигранник горячекатаный шестигранник ст 40Х ГОСТ 8560-78 шестигранник калиброванный лист ст 40Х ГОСТ 19903-74 прокат листовой горячекатаный | |

| Применение стали 40Х | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

Химический состав в % материала сталь 40Х

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.36 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.035 | до 0.035 | 0.8 — 1.1 | до 0.3 |

Температура критических точек материала сталь 40Х

Ac1 = 743 , Ac3(Acm) = 782 , Ar3(Arcm) = 730 , Ar1 = 693

Механические свойства при Т=20oС материала сталь 40Х

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Диск | Танг. | 570 | 320 | 17 | 35 | 400 | ||

| Пруток | Ж 28 — 55 | Прод. | 940 | 800 | 13 | 55 | 850 | |

| Пруток | Ж 25 | 980 | 785 | 10 | 45 | 590 | Закалка 860oC, масло, Отпуск 500oC, вода, |

| Твердость материала сталь 40Х после отжига , | HB 10 -1 = 217 МПа |

Физические свойства материала сталь 40Х

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.14 | 7820 | 210 | |||

| 100 | 2.11 | 11.9 | 46 | 7800 | 466 | 285 |

| 200 | 2.06 | 12.5 | 42.7 | 7770 | 508 | 346 |

| 300 | 2.03 | 13.2 | 42.3 | 7740 | 529 | 425 |

| 400 | 1.85 | 13.8 | 38.5 | 7700 | 563 | 528 |

| 500 | 1.76 | 14.1 | 35.6 | 7670 | 592 | 642 |

| 600 | 1.64 | 14.4 | 31.9 | 7630 | 622 | 780 |

| 700 | 1.43 | 14.6 | 28.8 | 7590 | 634 | 936 |

| 800 | 1.32 | 26 | 7610 | 664 | 1100 | |

| 900 | 26.7 | 7560 | 1140 | |||

| 1000 | 28 | 7510 | 1170 | |||

| 1100 | 28.8 | 7470 | 120 | |||

| 1200 | 7430 | 1230 | ||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь 40Х

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь 40ХВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания | Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE | GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , |

| l | — Коэффициент теплопроводности (теплоемкость материала) , |

| r | — Плотность материала , |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Марочник стали и сплавов