Углеродистая сталь ШХ15 | Ножи со всего мира

Думаю, время обсудить и углеродистые и малолегированные стали, которые в ножестроении традиционно называют «углеродистыми». И начать, думаю, будет лучше с пожалуй самой популярной углеродистой стали — ШХ15.

Вот уже около 100 лет малолегированные хромистые стали используются как подшипниковые, износостойкие и инструментальные (для режущего и измирительного инструмента). Классической эту группу сталей можно назвать и для ножеделия зарубежом. Среди отечественных ножеделов долгое время преобладали углеродистые и марганцовистые стали типа У8 или 65Г, но начиная с примерно 2000 года ШХ15 и авторские материалы на ее основе заняли одну из лидирующих позиций на рынке. Причиной тому высокие характеристики получаемых изделий, относительная технологичность и доступность сырья. Ну и опыт зарубежных коллег был учтен.

Итак, рассмотрим ШХ15 поближе. Это типичный представитель класса низколегированных хромистых сталей. Основными легирующими элементами являются хром и углерод.

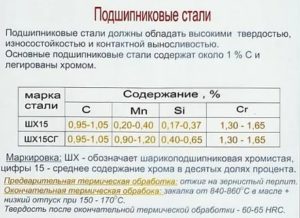

Типичный состав стали ШХ15: Химический элемент

| C | Si | Mn | Cr |

| 0.95-1.0 | 0.17-0.37 | 0.2-0.4 | 1.35-1.65 |

Стали этого типа очень распространены и являются основным материалом для производства подшипников. Стали могут быть легированы модибденом, иметь повышенное содержание марганца и кремния (иногда и хрома) для улучшения прокаливаемости, кремнием, кобальтом и алюминием для улучшения теплостойкости.

В отличие от рассмотренных ранее высокохромистых сталей в сталях данной группы количество хрома невелико и он не образует собственных карбидов а остается в твердом растворе и входит в состав легированного цементита. По структурному признаку стали — заэвтектоидные, соответственно, все карбиды достаточно мелкие (хотя, могут встречаться крупные скопления). Это определяет достаточно высокую однородность и контактную выносливость этих сталей. ШХ15, равно как и почти все «углеродистые» стали хорошо держат тонкую кромку.

ШХ15 послужила основой для авторских материалов, таких как «Углеродистая Углеродистая Сталь» в которых путем специальных режимов горячей деформации получены булатоподобные структуры и соответствующие им узоры. Многие современные булаты созданы на базе ШХ15.

Как и все «углеродистые» стали ШХ15 достаточно чувствительна к технологическим аспектам производства — в первую очередь — к горячей деформации и термообработке. И именно для этой группы сталей авторские методы обработки могут дать наибольший результат, зачастую улучшая стойкость конечных изделий в разы.

На мой взгляд, этот класс сталей демонстрирует свои преимущества при обработке на достаточно высокую твердость — порядка HRC 61-63. При этом обеспечивается приличная износостойкость (которая для сталей этого класса СИЛЬНО зависит от твердости) и стойкость к смятию, но еще сохраняются на приемлемом уровне вязкость и пластичность.

Обычно прочность при изгибе при указанных значениях твердости не превышают 2200-2400 МПа, при ударной вязкости порядка 0,2-0,3 МДж/м^2. Прочность несколько ниже чем у высоколегированных хромистых сталей, ударная вязкость сопоставима, а пластичность несколько лучше.

Оптимальные режимы закалки составляют 810-820° при закалке в водный раствор (возможны трещины) и 830-850° при закалке в масло (лучше подогретое до 40-60°С).

Оптимальные температуры отпуска — порядка 150-160°С, результирующая твердость порядка 61-64 HRC.

Как я уже говорил раньше, свойства изделий из ШХ15 могут быть заметно повышены правильной горячей деформацией и термообработкой.

Химический состав

Сталь ШХ15 имеет необычный химический состав, который определяет её рабочие свойства. Данная марка относится к низколегированным хромистым сплавам, что обусловлено большим количеством базовых добавок, которые и придают те самые прочность и износостойкость. В состав включены такие элементы:

- Углерод (0,95-1%) – довольно высокая его концентрация позволяет добиться повышенной твёрдости структуры.

- Марганец (0,2-0,4%) – имеется в составе практически всех сталей. Его применяют для удаления из стали кислорода и серы. Также он благоприятно влияет на ковкость и свариваемость сталей.

- Кремний (0,17-0,37%) – применяют при выплавке сталей, положительно сказывается на прочности и улучшает эффект других компонентов. В комбинации с марганцем или молибденом кремний обеспечивает более высокую закаливаемость стали.

- Хром (1,35-1,65%) – хром обеспечивает устойчивость сплава к ржавлению, но только в том случае, если его содержание в нём превышает 13%. Поэтому ШХ15 характеризуется низкой стойкостью к коррозиям. Небольшое количество хрома определяет то, что он не образует собственные карбиды, остаётся в твёрдом растворе и может входить в состав цементита. Структура характеризуется однородностью при небольших карбидах. Именно это свойство приводит к повышению износостойкости.

Расшифровка

На первый взгляд может показаться, что название сплава «ШХ15» — это простой набор бук. Однако это совсем не так, эти буквы являются символами аббревиатуры и несут смысловую нагрузку. Человек, который хоть немного разбирается в маркировках металлов, может из этого названия извлечь некоторые полезные сведения:

- Ш – этой буквой согласно ГОСТу маркируются все подшипниковые стали;

- Х – означает наличие в химическом составе стали хрома;

- 15 – это процентное содержание того самого хрома (1,5%).

ГОСТ

Государственные стандарты регулируют производственные этапы, характеристики, свойства всех сталей, исключением не является и ШХ15. Вся подробная информация о подшипниковых сталях содержится в ГОСТе 801-78. Тут указан и допустимый предел элементов в химическом составе, и правильность закалки, и правильная маркировка, и применение, и т.д. Также для каждого отдельного изделия, для производства которых применяется ШХ15, имеет свой ГОСТ. Виды поставки материала:

| В22 — Сортовой и фасонный прокат | ГОСТ 2590-2006; ГОСТ 2591-2006; |

| В23 — Листы и полосы | ГОСТ 103-2006; |

| В32 — Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 7417-75; ГОСТ 801-78; |

| В62 — Трубы стальные и соединительные части к ним | ГОСТ 800-78; |

| В73 — Проволока стальная легированная | ГОСТ 4727-83; |

Cталь ШХ15СГ механические, технологические, физические свойства, химический состав. Сталь ШХ15СГ круг стальной пруток

Справочная информация

Характеристика материала сталь ШХ15СГ.

| Марка стали | сталь ШХ15СГ |

| Заменитель стали | сталь ХВГ, сталь ШХ15, сталь 9ХС, сталь ХВСГ |

| Классификация стали | Сталь конструкционная подшипниковая ГОСТ 801-78 |

| ГП «Стальмаш» поставляет подшипниковую сталь ШХ15СГ в следующих видах металлопроката:круг ст ШХ15СГ круг ГОСТ 2590-2005 (ГОСТ 2590-88) круг (пруток) стальной горячекатаныйкруг ст ШХ15СГ круг ГОСТ 7417-75 круг (пруток) калиброванный | |

| Применение стали ШХ15СГ | крупногабаритные кольца шарико- и роликоподшипников со стенками толщиной более 20—30 мм, шарики диаметром более 50 мм; ролики диаметром более 35 мм. |

Химический состав в % материала сталь ШХ15СГ

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.95 — 1.05 | 0.4 — 0.65 | 0.9 — 1.2 | до 0.3 | до 0.02 | до 0.027 | 1.3 — 1.65 | до 0.25 |

Температура критических точек материала сталь ШХ15СГ

| Ac1 = 750 , Ac3(Acm) = 910 , Ar1 = 688 , Mn = 205 |

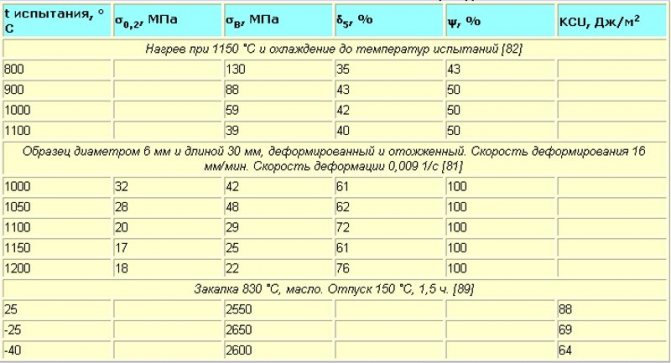

Механические свойства при Т=20oС материала сталь ШХ15СГ

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Сталь | 590-730 | 370-410 | 20 | 45 | 440 | Отжиг 790 — 810oC,Охлаждение печь, 15 oC/ч, |

| Твердость материала ШХ15СГ , | HB 10 -1 = 179 — 207 МПа |

Физические свойства материала сталь ШХ15СГ

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.11 | 7650 | ||||

| 100 | ||||||

| 200 | 13.4 | |||||

| 300 | 13.6 | |||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства материала сталь ШХ15СГ

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Зарубежные аналоги материала сталь ШХ15СГВнимание! Указаны как точные, так и ближайшие аналоги

| США | Германия | Япония | Франция | Англия | Евросоюз | Испания | Китай | Болгария | Венгрия | Польша | Румыния | Чехия | |||

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNE | GB | BDS | MSZ | PN | STAS | CSN | |||

|

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | — Относительное удлинение при разрыве , |

| y | — Относительное сужение , |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , |

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Требования к химическому составу

Подшипниковые стали имеют в составе определенные легирующие компоненты:

- кремний;

- серу;

- углерод;

- марганец;

- хром;

- медь;

- фосфор;

- никель.

В зависимости от марки стального сплава все эти компоненты содержаться в определенных пропорциях. Если в сплаве ШХ15СГ содержится кремния 0,4-0,65%, а углерода — 0,95-1,05, то в стали ШХ15 кремния — 0,17-0,37%, а показатели углерода находятся в тех же пределах.

Немалое количество углерода, которое содержится в подшипниковых сталях, обеспечивает сплавам хорошую износостойкость в процессе эксплуатации. Также именно углерод влияет на прочность деталей после нагрева. Термообработка способствует стабильности геометрических параметров изделий при эксплуатационной температуре свыше 100 градусов. Хоть термообработка и обеспечивает стабильность, но снижается твердость стальных сплавов.

Марганец и хром, которые добавляются в подшипниковую сталь, обеспечивают сплавам повышение истироустойчивости и твердости.

Такой компонент, как молибден, добавляется в подшипниковые сплавы для обеспечения готовым изделиям долговечности. Несмотря на то, что большинство добавок обязательны, их количество играет очень большую роль. Чрезмерное количество может оказать негативное влияние, нужно соблюдать пропорции при производстве стали.

Компоненты с негативным влиянием

- Медь. Данный элемент хоть и увеличивает прочность готовых слов, но при избытке может стать причиной появления трещин и надрывов.

- Фосфор. Компонент способен уменьшать прочность на изгиб и делать материал хрупким. Если добавлять вещество в определенном количестве, то повышается восприимчивость стали к нагрузкам динамического характера.

- Азот, олово либо мышьяк. Данные компоненты даже при наличии в тысячных долях процента могут стать причиной раскрашивания металла.

- Никель. Если сталь имеет избыточные показатели никеля в своём составе, то твёрдость может существенно быть снижена.

- Сера. Хоть нет однозначного мнения по данному компоненту, но отечественные производители стали не используют серу выше 0,15%, так как излишки компонента делают деталь склонной к быстрому усталостному разрушению.

Сталь ШХ15 для ножей: плюсы, минусы и её характеристики

Каждый вид стали имеет свои свойства и особенности, положительные и отрицательные стороны, что используется в производстве ножей различного назначения. Сталь ШХ15 – одна из тех, которые используются для изготовления ножей и другого режущего инструмента. Относится к углеродистым низколегированным хромистым сплавам.

Изначально металл ШХ15 предназначался для производства роликов и шариков для подшипников из-за повышенной твердости, износостойкости и устойчивости к коррозии. Поэтому сталь и получила название подшипниковой, хотя в Европе мастера ее широко использовали для изготовления ножей.

Целесообразность ее использования была обусловлена высокой износостойкостью, твердостью и так называемой контактной прочностью. Проще говоря, при длительной работе с очень крепкими материалами изделие не деформируется и сохраняет свою структуру и свойства, не ломается, не рассыпается в крошку.

Ее российскими аналогами и заменителями являются стали марок ШХ9, ШХ12, ШХ15СГ. За рубежом сплав также имеет широкое распространение, но используется в основном для изготовления бытового режущего инструмента.

Аналогичные или близкие по составу сплавы производят в США, странах Евросоюза, Австралии, южной Корее, Китае.

Сталь — для качественных ножей

Начиная свою «жизнь» как производственная инструментальная сталь, ШХ15 со временем превратилась в одну из лучших для изготовления ножей, и сегодня характеризуется универсальностью в применении.

Сплав отлично поддается температурной обработке, поэтому активно используется для изготовления ножей, приобретая необходимую форму и в несколько раз, увеличивая показатели прочности и надежности. При этом значительно повышается износостойкость ножей, обеспеченная высокой твердостью стали.

Лезвие, выполненное из стали шх15, служит в течение долгого времени. Ярко выраженная износостойкость позволяет нечасто выполнять заточку режущей кромки, которая, в свою очередь, продолжительное время сохраняет остроту клинка.

Сплав шх15 используется при изготовлении тактических, засапожных ножей, подарочных финок НКВД, которые украсят любые коллекции. Прекрасно демонстрируют лучшие свойства стали охотничьи ножи.

Они сохраняют остроту лезвия даже при обработке материалов твердой структуры: веток, костей животных.

Он обладает великолепными режущими свойствами: прекрасно справляется с резкой мяса различной толщины и плотности, обработкой тушек птицы, шинковкой овощей, нарезкой сыра и хлебобулочных изделий.

Использование ножей ШХ15 превращает работу на кухне в приятное занятие, а своевременный уход за таким ножом позволит его использовать в течение продолжительного времени.

Сталь ШХ15 – одна из самых востребованных для производства ножей и другого режущего инструмента. Изделия из сплава этой марки отлично проявляют себя в быту и могут стать замечательным подарком, качественным и долговечным.

Опыты по закалке ШХ15

Данная тема предназначена скорее для тех, кто только пробует себя в термообработке.

Добрались руки до опытов с термической обработкой инструментальной стали, выбор пал на ШХ15, так как она довольно сильно распространена и в её обработке нет особых сложностей. Попробую рассказать, что из этого вышло, возможно кому-то будет полезно.

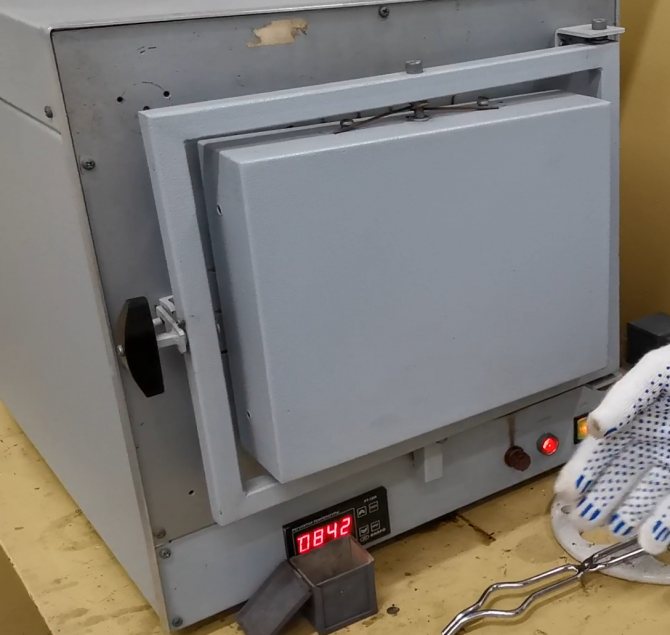

И так первое — это печь, я использовал электрическую муфельную

Нагрев буду проводить без какой-либо защиты, температура окончательного нагрева по справочнику 830-860 град., причем нижний диапазон выбирается для изделий небольшого сечения и структуры мелкозернистого или пластинчатого перлита, а верхний диапазон для более массивных деталей и более грубой структуры.

Если нет возможности определить температуру по приборам, то можно попытаться сделать это на глаз, зная, как зависит цвет стали от температуры нагрева.

Так называемые цвета каления

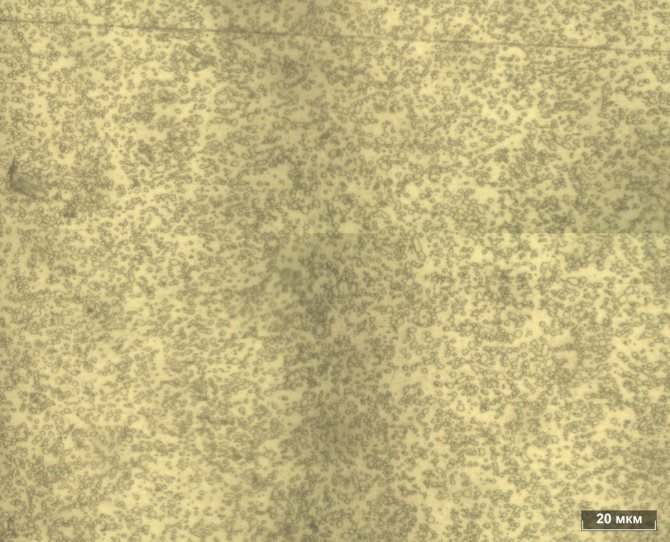

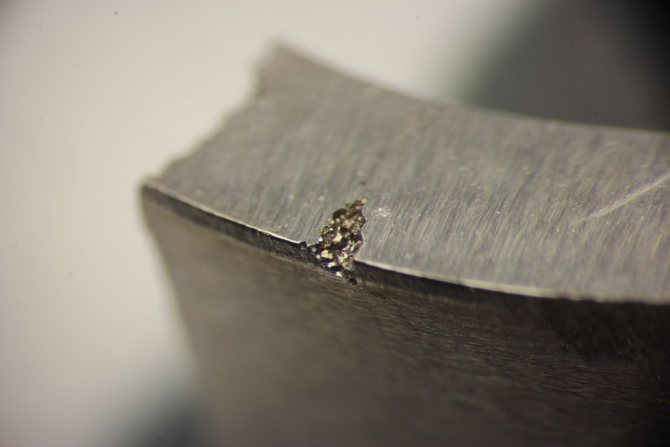

Вот он собственной персоной-зернистый перлит. Такое название ему дали из-за цвета, который принимает образец после травления на структуру — перламутровый, жемчужный. Эти маленькие шарики на фото представляют собой карбид железа, при нагреве под закалку их часть растворяется и тем самым обогащает основу, при резком охлаждении за счет того, что растворенный углерод не успевает выпасть и остается в мартенсите (новая структура, получаемая при закалке) мы имеем высокую твердость.

И так есть печь и температура, как выбрать время выдержки? Оно зависит от объема садки, от сечения детали. В подобных печах берется 1,5 минуты на 1 мм сечения, но не менее 5 минут для тонких деталей.

Чтобы снизить возможность образования трещин и уменьшить деформации, охлаждение производят в масло типа И12 с температурой 30-50 градусов. Были попытки закалки на воду, но из-за слишком быстрой скорости охлаждения пошли трещины от концентраторов напряжений.

Охлаждение вытянутых, длинных деталей нужно производить в вертикальном положении опять же, чтобы уменьшить коробление, перенос из печи в закалочную ёмкость осуществить быстро, чтобы изделие не успело подстыть, а то не получится должной закалки, успеет произойти промежуточное превращение.

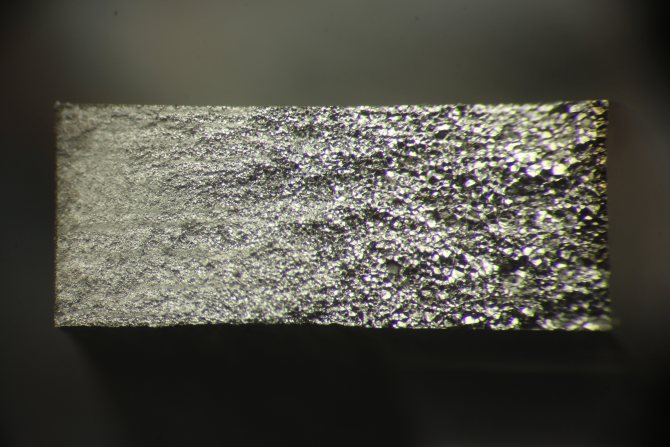

Чтобы оценить, получилась закалка или нет, не имея под рукой ни микроскопа ни твердомера, можно взять надфиль и попробовать, как он «берёт» нашу деталь. При должной закалке мы получим твердость около 65 HRC, примерно такую же имеет и надфиль, он не должен оставлять заметных следов на закаленной детали. Чтобы оценить структуру, можно выполнить излом и посмотреть на него, если все сделали правильно, то излом будет матово-серый, фарворовидный, как на фото ниже

В случае, если мы недогрели деталь и она не закалилась, то излом будет темно-серый, крупнозернистый, местами волокнистый, в случае с перегревом все тоже весьма понятно — зернистый или крупнозернистый излом с блестками, как ниже

Перегрев сообщает детали пониженные механическое свойства, оно становится хрупким, кромки легко скалываются

В заключении оставлю ролик, где показываю, как проводил закалку

Основные свойства стали

В промышленности шарико-подшипниковая сталь ШХ 15 получила широкое распространение. Это связано с особыми эксплуатационными характеристиками, которые позволяют применять металл при создании подшипников и лезвия. Название стали связано с тем, что практически все подшипники изготавливаются при применении этого материала.

Характеристики стали ШХ15 следующие:

- Повышенная твердость поверхности. Подшипники и режущая кромка лезвия при эксплуатации подвергаются износу. Для того чтобы поверхность изделия не реагировала на механическое воздействие существенно повышается показатель твердости.

- Износостойкость определяет то, что поверхность не реагирует на трение и другое воздействие. Металл ШХ9 и ШХ15 характеризуются высокой износостойкостью, поэтому создаваемые изделия могут прослужить в течение длительного периода.

- Устойчивость к коррозии также можно назвать привлекательным качеством рассматриваемого металла. Ржавчина, которая появляется на поверхности, снижает срок службы изделия. Сталь ШХ15 не относится к нержавейкам. Поэтому на высокую устойчивость к высокой влажности и химически агрессивной среде рассчитывать не следует.

- Стойкость к смятию. Точечное воздействие высокой нагрузки может привести к образованию вмятины, но рассматриваемый металл характеризуется высокой устойчивостью к подобному воздействию.

- Пластичность и вязкость также учитываются при создании различных изделий.

- Структура прекрасно поддается термической обработке. Как правило, проводится закалка после придания требуемой формы и размеров. Кроме закалки выполняется отжиг и ковка, которые также могут улучшить структуру материала.

- Склонность к отпускной хрупкости определяет то, что после закалки могут появится структурные дефекты. Они могут повысить хрупкость получаемого изделия.

- Плохая свариваемость. Повысить твердость смогли за счет повышения концентрации углерода. Однако, этот химический элемент существенно усложняет процесс сварки. Как правило, для повышения качества сварного шва проводится подогрев заготовки.

Свойства подшипниковой стали ШХ 15

Марка стали ШХ15, расшифровка которой проводится в соответствии с установленными стандартами ГОСТ, хорошо поддается различным видам обработки и обладает стойкостью к смятию. Кроме этого, поверхность характеризуется высокой твердостью. Температура критических точек довольно высока, она учитывается при проведении термической обработки.

Особенности обработки

Сегодня термообработка проводится для увеличения основных качеств металла довольно часто. Среди особенностей отметим:

- Довольно часто проводится закалка ШХ15. Она позволяет существенно повысить твердость поверхностного слоя. Стоит учитывать, что после закалки провести заточку режущей кромки достаточно сложно. Закаленную сталь ШХ 15 сложно обрабатывать резанием. Именно поэтому закалка проводится после придания заготовке требуемой формы и размеров. Термической обработки режимы во многом зависят от температуры критических точек. Стоит учитывать, что охлаждение в воде приводит к образованию структурных и поверхностных деформацией. Охлаждение на открытом воздухе проводится только в случае больших размеров изделия.

- Отжиг стали ШХ15 проводится при температуре около 800 градусов Целься. Подобная обработка позволяет устранить внутренние напряжения, которые становятся причиной появления трещин и других дефектов. Как правило, отжиг проводят после закалки изделия. Для проведения подобного процесса могут использовать различное оборудование.

- Заготовка может подвергаться и ковке, для чего проводится разогрев до 1150 градусов Цельсия. Охлаждение проводится на открытом воздухе или в яме. При ковке структура материала становится более плотной и устойчивой к различному воздействию.

При рассмотрении основных качеств учитывается склонность к отпускной хрупкости, а также возможность проводить обработку резанием. Для термической обработки может применяться самое различное оборудование. Высокая температура плавления определяет то, что в домашних условиях улучшение проводится крайне редко.

Характеристика

Своё широкое промышленное распространение сталь ШХ15 получала благодаря особым эксплуатационным свойствам, которые являются идеальными для изготовления лезвий и подшипников. Характеристика ШХ15 состоит из следующих параметров:

Высокий показатель твёрдости. Подшипники и лезвия при использовании подвергаются высоким нагрузкам, вследствие чего подвергаются быстрому износу. Чтобы такого не происходило изделие должно обладать дополнительной твёрдостью.

Устойчивость к износу, то есть поверхность из ШХ15 не подвержено стиранию, что позволяет ей долгое время сохранять первоначальные рабочие свойства.

Слабая устойчивость к воздействию коррозии

Из-за небольшого содержания в химическом составе такого важного элемента, как хром, этот сплав ржавеет при воздействии влаги, однако этот процесс происходит не очень быстро благодаря другим легирующим компонентам.

Стойкость к высоким ударным и внешним механическим нагрузкам. На этом металле практически не образуются вмятины от точных воздействий.

Пластичность и вязкость в рассматриваемом сплаве находятся на среднем уровне из-за большой твёрдости.

Структура стали отлично поддаётся термообработке

Закалка и отжиг дают возможность улучшить прочность на молекулярном уровне.

Склонность к отпускной хрупкости, которая означает, что есть небольшая вероятность того, что металл после закалки из-за структурных дефектов может стать более хрупким. Но точное соблюдение всех технологий позволяет этого избежать.

Плохая свариваемость. Высокой твёрдости сплав достигает благодаря большому содержанию углерода, элемента который отрицательно сказывается на свариваемости.

Плюсы

Детально изучив характеристики марки стали ШХ15, можно подвести промежуточные итоги. Среди достоинств этого сплава однозначно выделяются следующие качества:

- однородность структуры;

- высокая контактная выносливость;

- хорошо поддаётся обработке;

- большая твёрдость;

- отличная износостойкость;

- тонкая кромка при заточке;

- стойкость к смятию;

- пластичность и вязкость.

Минусы

Любая сталь, какая бы хорошая она ни была, имеет недостатки – не удалось ещё получить идеальный во всех понятиях металл. Однако недостатки ШХ15 не многочисленны, среди них можно выделить такие:

- хрупкость выше средней;

- сравнительно низкая стойкость к коррозии;

- трудная заточка режущих инструментов.

Существует множество разных марок стали. Каждая из них имеет свои преимущества и недостатки. ШХ 15 в свою очередь представляет из себя весьма универсальную сталь, подходящую чуть ли не для любого типа ножей. На данный момент она является одной из наиболее популярных марок с невысокой стоимостью и используемой, в основном, при частной ковке клинков.

Нож Беркут, сталь ШХ15, покрытие оксидированием.

Изделие из такой стали способно дать желаемый результат от работы, значительно сэкономив при этом бюджет, благодаря своей низкой стоимости.

Углеродистая сталь

Сталь ШХ15 — углеродистая и малолегированная сталь, которая в изготовлении ножей приобрела название «углеродистой». Данный материал используется уже примерно в течение 100 лет. Основная область применения данного материала — это подшипниковые, износостойкие и режущие детали или элементы.

Также стоит отметить, что данная группа стали является классической для изготовления ножей и за рубежом. Нож из ШХ15 будет обладать огромной прочностью, а также значительной остротой. Такие изделия используют чаще всего для каких-либо режущих инструментов, однако из нее же можно изготавливать и обычные кухонные ножи.