НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Оптимальным режимом резания называется такая совокупность всех его элементов (глубины, подачи и скорости резания), которая обеспечивает наибольшую производительность при наименьшей стоимости обработки.

Выбор, назначение или расчет режима резания ведется поэлементно в порядке влияния каждого из них на стойкость режущего инструмента: сначала назначается глубина резания, затем подача и после этого рассчитывается скорость резания с учетом принятых величин глубины и подачи.

Численная величина указанных и других коэффициентов выбирается или рассчитывается по данным справочной литературы.

Расчет режима резания производится поэлементно в указанной выше последовательности. Глубина резания t назначается максимально возможной по условиям выполняемой операции. При черновой обработке она принимается равной припуску, при получистовой (Rz = 6 – 3 мкм): t = 0,5 – 2,0 мм; при чистовой (Rz = 1 – 3 мкм): t = 0,1 – 0,5 мм.

Подача s выбирается по таблицам справочной литературы в зависимости от требуемой чистоты обработанной поверхности, размера обрабатываемой детали и принятой величины глубины резания.

Скорость резания рассчитывается по эмпирической формуле:

, м/мин.

Конкретные условия резания учитываются одним общим коэффициентом Kv, который представляет собой произведение целого ряда частных поправочных коэффициентов.

Значение стойкости режущего инструмента T принимается для одноинструментальной обработки 30 – 60 минут, при многоинструментальной обработке и многостаночном обслуживание величина стойкости инструмента корректируется в сторону ее увеличения путем применения коэффициентов изменения стойкости.

После расчета режима резания производится расчет составляющих силы резания по формулам:

где Kp – общий поправочный коэффициент,

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка.

Мощность резания рассчитывается по формуле:

, кВт.

После расчета мощности производится выбор станка, на котором будет выполнятся проектируемая операция.

При корректировке режима резания частота вращения шпинделя (число его оборотов) принимается, как правило, ближайшей меньшей по сравнению с расчетной. Ближайшее большее число оборотов можно принимать лишь том случае, если действительная скорость резания увеличивается по сравнению с расчетной не более чем на 3%.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности

Поэтому так важно правильно определиться и использовать то, что подходит для станка

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Как правильно рассчитать режим резания при сверлении

При работе сверла на него воздействует та же совокупность сил, что и на токарный резец. Поэтому для расчета режимов резания при сверлении используется аналогичная методика, но со своей геометрией и соответствующими значениями параметров. Силы Рz направлены в противоход главному движению и находятся в прямой зависимости от скорости резания (см. рис. ниже). Силы Рх, Рn и Рл воздействуют на конструктивные элементы сверла и определяют значение осевой силы (Ро), соответствующей силе привода станка.

Главные технологические параметры сверла — осевая сила и крутящий момент. Их определяют расчетным путем с помощью эмпирических формул:

Здесь Ср и См — это константы, значение которых зависит от вида сверления, а также свойств материалов и обрабатываемой детали; D — диаметр сверла и S — подача. Корректирующий коэффициент Кр в данной формуле связан только с характеристиками материала детали.

Условия резания при сверлении гораздо сложнее, чем при токарной обработке, т. к. в этом случае значительно затруднен отвод стружки и тепла. Применение СОЖ дает намного меньший эффект в связи со сложностью подвода жидкости к зоне резания. К тому же все факторы, которые оказывают влияние на процесс сверления, при подборе режимов по таблицам и формулам учесть невозможно.

Это интересно: Токарно-винторезный станок 1А616 — характеристики, схемы, паспорт

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Характеристика режимов резания

Необходимые технологические параметры, используемые при токарной обработке металлов, берут свое начало в теории резания. Основные ее положения применяются конструкторами при проектировании режущих инструментов, металлорежущих станков и приспособлений.

Требуемые режимы обработки точением можно получить двумя способами. В первом случае режимы назначаются, для чего используются табличные данные. Данные регистрировались на протяжении длительного времени на разных этапах обработки различным инструментом.

Во втором случае режимы резания рассчитываются по эмпирическим формулам. Этот способ называется аналитическим методом. Считается, что аналитический метод дает более точные результаты в отличие от назначенных параметров.

На сегодняшний день разработчики программного обеспечения предлагают множество программ для расчета режимов обработки. Достаточно ввести в поля известные данные и программа самостоятельно выполнит расчеты и выдаст результат. Это значительно упрощает работу и снижает ее продолжительность.

Для изготовления детали с заданными размерами и необходимой чистотой поверхности необходим чертеж. На его основе разрабатывается технологический процесс обработки с подбором необходимого оборудования и инструмента.

Точение как способ обработки

Токарное дело представляет собой обработку с целью придания цилиндрической поверхности с помощью инструмента при вращении отливки и продвижении резца. Это традиционный довольно простой способ отделки в точении.

Точение представляется как совмещение двух комбинированных движений. Во-первых, это верчение заготовки и, во-вторых, передвижение инструмента. По подбору инструментария, расчету рабочего режима, программированию отделки процесс точения относится к разряду простых процедур. Но форма и материал деталей, тип процесса, условия его выполнения, требования к качеству исполнения, стоимость – этот ракурс разнообразен.

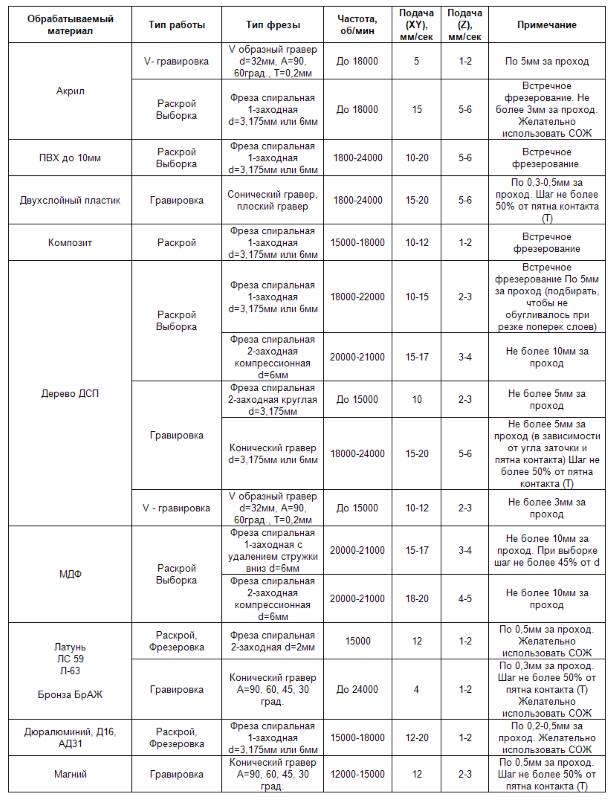

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки

На старых станках жесткость применяемой системы снижается.

Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки

За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Методика назначения режимов резания

Назначение режимов резания основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания — в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz — сила резания в н (кГ);

v— скорость резания в м/мин;

η — коэффициент полезного действия станка.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Основное время при точении и строгании.

Основное (технологическое) время при строгании и долблении плоскостей (рис. 297, а, б и в) определяется по формуле

Т0 = B / n ּ S ּ i мин,

где В — ширина строгания в мм; n— число двойных ходов в мин; S — прямолинейная, периодическая подача в мм/дв. х; i — число проходов, t — глубина резания в мм и h — припуск на обработку в мм.

Число проходов равняется отношению припуска на обработку к глубине резания, т. е.

i = h / t.

Число двойных ходов n, входящее в формулу основного времени, представляет собой число двойных ходов долбяка, равное числу оборотов вращающейся кулисы для долбежных станков, или число двойных ходов ползуна, равное числу оборотов кулисного камня для поперечнострогального станка, или число двойных ходов стола для продольнострогальных станков.

Каждый двойной ход совершается на пути 2L, где L — расчетная длина (рис. 297, а, б и в). Расчетная длина L = l + (l+ l2)мм,

где l — длина обрабатываемой поверхности в мм, l1 + l2 — величина перебега ползуна или стола в зависимости от типа станка в мм. Расчетная длина влияет на число двойных ходов. Величина перебега l1 + l2равна 30 ÷ 70 мм для поперечнострогальных станков и 100 ÷ 400 мм для продольнострогальных станков.

Ширина строгания В (рис. 297, б и в) равна

B = b + (b1 + b2) мм,

где b —ширина обрабатываемой поверхности в мм; b1—путь врезания в мм; b2 — путь перебега резца (обычно 2 ÷ 5 мм).

Путь врезания определяется по формуле

b1 = t ּ ctg φ,

где t — глубина резания в мм, φ — угол наклона главного режущего лезвия резца.

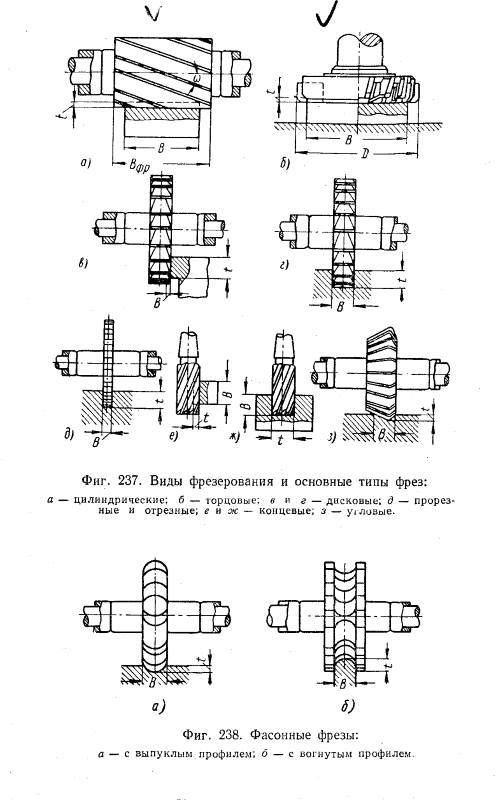

Основные понятия о работе фрезерных станков

В зависимости от способа расположения шпинделя и крепления фрезы в нем, от видов осуществляемых действий и от способов управления, выделяют основные типы фрезеровального оборудования:

- горизонтальные;

- вертикальные;

- универсальные;

- фрезерные станки с ЧПУ.

Основные узлы вертикально-фрезерного станка:

- Станина, в которой размещается коробка скоростей, регулирующая вращение вертикально установленного шпинделя и закрепленной на нем фрезы.

- Стол, включающий в себя консоль с поперечными полозками для крепления и перемещения заготовки и коробку подач, регулирующую движения подачи.

В горизонтально-фрезерных станках инструмент закрепляется горизонтально. А универсальные имеют несколько разновидностей.

Существует универсальное горизонтальное оборудование, для которого характерно наличие оборотности стола и, тем самым, расширение спектра возможных выполняемых работ. Кроме того, имеется широкоуниверсальное, имеющее в своем строении оба шпинделя и позволяющее осуществлять все виды фрезерования.

Фрезерные станки с ЧПУ отличаются наличием программного обеспечения и компьютерного управления. Они предназначены для художественной обработки заготовок, в том числе в 3D-формате.

F = D * k * N * S

где:

- F – подача (мм/мин)

- D – диаметр фрезы (мм)

- K – коэффициент 0.006-0.008

- N – количество зубьев фрезы

- S – обороты (об/мин)

Поясняю:

Умножая диаметр инструмента на коэффициент k, мы получаем допустимую подачу на один зуб фрезы. Например, возьмем инструмент диаметром 8 мм – у нас получится 8*0.007 = 0.056 мм/зуб. Если один зуб фрезы будет снимать меньше, то может произойти «зализывание» материала, нагрев и поломка. Если на один зуб будет приходиться больше, то возможна поломка фрезы из-за значительного увеличения сил резания. Далее, подачу на один зуб фрезы мы умножаем на количество зубьев (например, 3 зуба), получаем: 0.056*3 = 0.168 мм/об. Это тот путь фрезы, который она будет проходить за один оборот. Нам остаётся только умножить это значение на ранее выбранные исходя из обрабатываемого материала обороты, и готово! 0.168*5600 = 940 мм/мин.

Таким образом, для обработки цветных металлов 3-х зубой фрезой диаметром 8 мм нам необходимо поставить на нее 5600 об/мин и подачу около 900 мм/мин. Вот и весь расчёт!

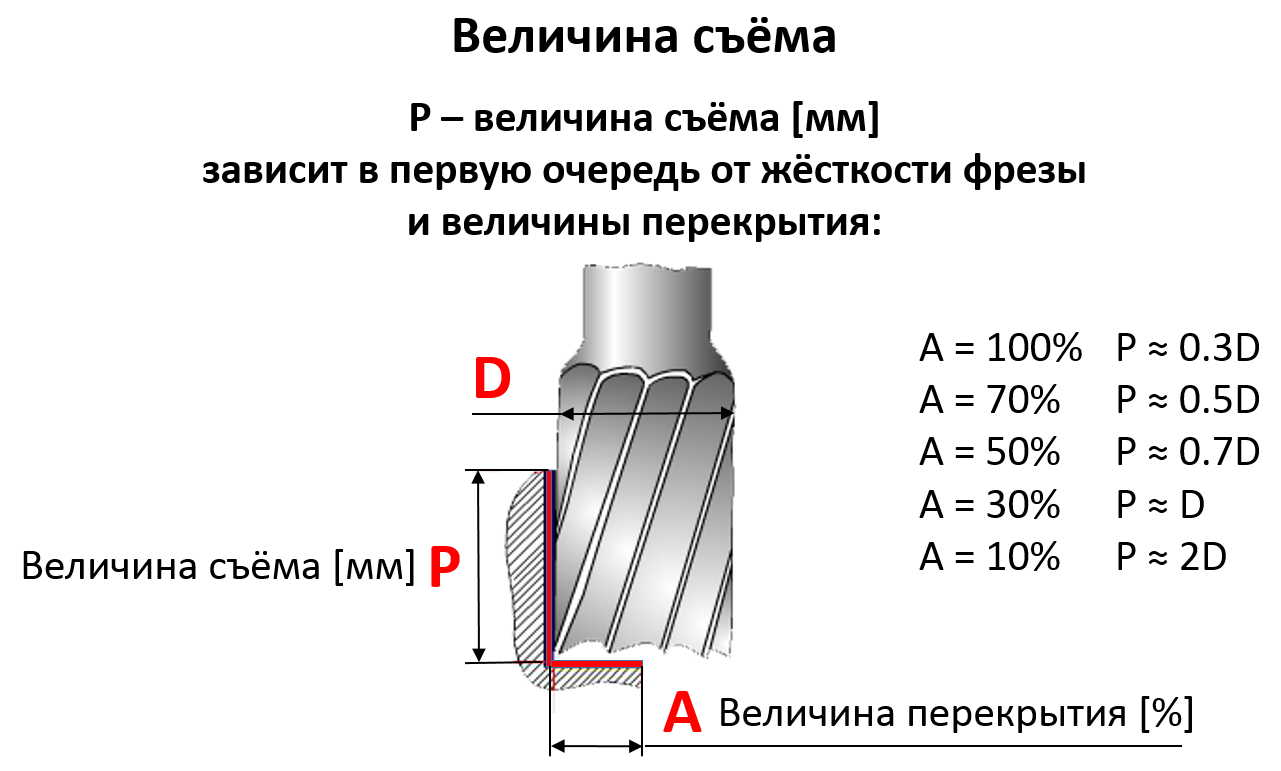

3. Определяемся с третьим параметром – величиной съёма (P).

Или, другими словами, глубиной фрезерования. Тут всё просто, достаточно придерживаться правила: 1/3 от диаметра инструмента. Например, для фрезы диаметром 6 мм мы выберем величину съёма 2 мм, а для инструмента диаметром 12 мм допустимая глубина фрезерования составит уже 4 мм.

Но есть и нюансы:

- Если вы работаете только краем фрезы, то глубину фрезерования можно значительно увеличивать. Например, при использовании новомодного высокоскоростного фрезерования инструмент входит в материал на всю глубину режущей кромки, при этом величина перекрытия составляет всего около 5%.

- Если вы работаете с труднообрабатываемыми материалами, то правило 1/3 от диаметра может быть губительным для инструмента, возможно величину съёма придется значительно уменьшить.

- Если у вас скоростной шпиндель и нет возможности поставить на инструмент малые (расчётные) обороты, то ставьте больше, которые станок в состоянии выдать. Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

- Если у вас недостаточно жёсткий станок, то забудьте про большие съёмы по глубине в принципе. Самым оптимальным будет съём по 0.5-1 мм при рабочем диаметре фрезы не более 6 мм.

Заключение:

Для расчёта режимов резания при фрезеровании действуйте следующим образом:

- Определитесь с обрабатываемым материалом и внимательно осмотрите фрезу.

- Выберите из таблицы подходящие для нее обороты исходя из материала, типа фрезы и её диаметра.

- По формуле расчёта режимов резания посчитайте необходимую подачу. Для труднообрабатываемых материалов выбирайте коэффициент 0.006, а для легкообрабатываемых – 0.008.

- Определитесь с глубиной фрезерования, учитывая наши рекомендации.

Задача для закрепления:

— необходимо фрезеровать паз шириной 10 мм на глубину 6 мм

— концевой 3-х зубой фрезой диаметром 10 мм

— обрабатываемый материал: сталь

Ответ:

S (обороты) = 2500 об/мин

Кол-во проходов = 2

P (съём) = 3 мм

F (подача) = 525 мм/мин