Эффективные способы шабрения

Выберете более удобное перемещение лезвия – от себя или на себя. Первый проще для начинающих, но второй производительнее, так как не требуется повторного прохода. Делайте движение быстро и с нажатием, а возвращайтесь плавно. При обратном направлении не должно происходить снятия. Чтобы убрать остатки краски, воспользуйтесь растворителем и насухо протрите плоскость.

Как оценивают качество

Чтобы проверить, насколько хорошо обработана деталь, ее повторно окрашивают красителем. Теперь нужно оценить количество темных пятен, углублений. Для этого на обрабатываемую площадь устанавливается контрольная рамка – квадрат со стороной 25 мм. Теперь следует посчитать, сколько пятнышек оказалось внутри:

- до 5 – низкое качество или черновой вариант;

- до 10 – чистовая отделка, но не самая хорошая;

- до 14 – получистовая;

- до 22 – точная;

- свыше 22 – тонкая работа.

Виды станков для шабрения

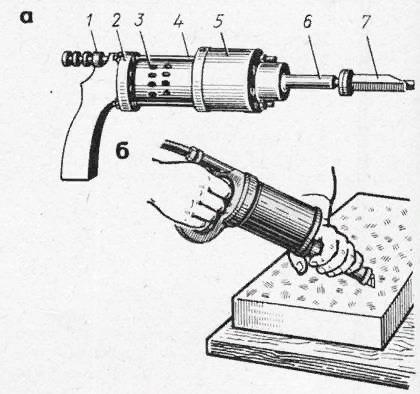

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Краткие сведения об операции

Шабрение — это особая разновидность слесарной обработки металла, которая выполняется с помощью специального инструмента, называемого шабером. Шабровка обычно выполняется для обработки различных металлов (сталь, чугун, медь, алюминий, многокомпонентные сплавы). Хотя шабер можно адаптировать для обработки и других поверхностей — дерево, пластик, мягкий камень. С технической точки зрения шабрение представляет собой соскабливание слоев с поверхности детали. Шабер представляет собой ручной инструмент с деревянной ручкой, один из концов которого является заостренным.

Шабер обычно трех- или четырехгранный, хотя для некоторых вариантов обработки применяются более сложные инструменты. Используется для зачистки поверхности листового металла, а также для зачистки кромок и концов, для нанесения рисунков и надписей, для гравировки металлических изделий. Перед шабрением металлическое изделие может покрываться специальным составом-герметиком, что хорошо сказывается на точности операции. Габариты шабера обычно являются небольшими (от 30 до 40 сантиметров в длину), поскольку инструмент должен хорошо сидеть в руке.

Инструмент-шабер обычно выполняют из двух разновидностей стали:

- Основную часть инструмента выполняют из инструментальных сталей, которые хорошо выдерживают механическую нагрузку при длительном напряжении. Такая сталь хорошо выдерживает воздействие химически активных веществ, поэтому шабер не покрывается коррозией и не растрескивается. Инструментальная сталь проста в производстве, что снижает цену инструмента.

- На концах инструмента могут устанавливаться режущие пластинки из твердосплавных сталей. Такая сталь хорошо поддается заточке (при нагреве или без него), однако во время работы она не затупляется и долго сохраняет свою форму, что позволяет шаберу сохранять свои практические свойства. Твердосплавная сталь более дорога в производстве, поэтому ее используют обычно в виде небольших пластин, вставляемых в основную часть шабера.

Шабрение: описание, применение, инструмент

В переводе с немецкого ШАБЕР (schaber, schaben) означает скоблить. Этот слесарный инструмент с трёх или четырёхгранной рабочей поверхностью и чем-то напоминает напильник по металлу с заострённым концом и ручкой. Шабер бывает ручной, механический, электрический или пневматический. В зависимости от того, для какой цели он предназначен, различают несколько видов этого инструмента.

по форме:

- плоские

- фасонные

- многогранные

по конструкции:

- цельные

- составные (с монтируемыми пластинами)

по числу шлифовальных граней:

- односторонние

- двухсторонние

По конструкции шаберы представляют собой металлические стержни разные по форме с кромками-резцами. Они изготавливаются из углеродистой стали марки У10 или У12 и проходят процесс закаливания для придания им прочности в пределе от 64 до 70 HRC.

Принцип работы шабера и его назначение — это соскабливание наимельчайших частиц металла (или другого обрабатываемого материала) с различных поверхностей деталей или заготовок. Обычно эту слесарную операцию делают сразу после финишной отделки изделия на металлорежущих станках и производят для более точной подгонки сопрягающихся частей единого механизма один к другому.

Для шабрения гладких и плоских поверхностей используют двухсторонний плоский шабер. Его длина составляет около 400 мм, а ширина 10 до 25 мм, в зависимости от типа шлифования — чернового или чистого. Заострение рабочей поверхности шабера также зависит от вида зачистки и равна 70 градусам при черновом варианте и 90 градусам при чистовом.

Для обработки цилиндрических или вогнутых поверхностей используются трёхгранные или четырёхгранные шаберы. Их длина, согласно ГОСТу составляет от 190 до 510 мм.

Широкие плоскости обрабатываются дисковыми шаберами. Этот вид шабера имеет рабочий диск диаметром до 60 мм и толщиной в 4 мм, который затачивается на круглом шлифовальном станке. Шабрение дисковым инструментом происходит с большой производительностью, так как площадь рабочей поверхности диска используется полностью.

Для большинства изделий, требующих операции шабрения, подходит универсальный шабер. Он снабжён механизмом быстрой замены рабочих режущих пластин из специальной закалённой стали, прочного зажимного винта и может быть применён практически для всех видов обрабатываемых поверхностей деталей.

Что это такое шабровка, где и для какой цели она производится

Среди всех процедур по обработке шабрение используется в 25% случаев. Ее главное достоинство перед более легкой абразивно-шлифовальной работой – это сохранение большей износостойкости, продление срока службы. Также такой верхний слой является наиболее подготовленным к сохранению смазки, так как менее глубокие фрагменты чередуются с углублениями. Степень шероховатости достигается в два этапа:

- подготовительный – срезается до 0.03 мм;

- итоговый – до 0,08 мм.

Технология используется в машиностроении любой сложности, а также при изготовлении запчастей, сборочных узлов. Проводится на заводах, при этом только часть работ может быть выполнена автоматизировано (большие плоскости), остальное вручную выполняет шабровщик.

Техника шабрения

Методика шабровки зависит от характера режущего инструмента и формы обрабатываемой детали. Операцию рекомендуется проводить в заводском цехе, в котором установлено оборудование для фиксации обрабатываемой заготовки. Это могут быть тески, пресс. Перед шабрением человеку рекомендуется надеть надеть рабочий костюм, который будет защищать его одежды от частичек пыли, грязи. Вытяжку в рабочем цехе можно не ставить, поскольку образовавшийся металлический мусор не представляет угрозы для здоровья. После проведения шабровки рекомендуется принять душ или ванную, чтобы избавиться пыли, грязи, мусора, которые могли прилипнуть к коже во время операции.

Для работы с плоскими обширными поверхностями используются плоские шаберы, обладающие широкой зачищающей пластиной. Это ускорит процедуру обработки, а также сделает поверхность более гладкой. Если Вы обрабатываете узкую запчасть (скажем, подшипники) либо наносите рисунок, то рекомендуется применять шабер с узкой насадкой. Такая насадка сможет попасть в труднодоступные места, а также сделает зачистку очень точной. Шабрение дерева, пластика делать просто — Вы подносите инструмент к краю обрабатываемой поверхности, помещаете инструмент на небольшую глубину и с помощью мускульных движений снимаете внешнюю поверхность слой за слоем.

Этапы шабрения

Шабрение металла требуют сноровки, практических навыков, которые могут отсутствовать у новичка. Поэтому лучше доверить эту операцию опытному слесарю. Шабровку изделий рекомендуется выполнять на столярной плите, а сам процедура выглядит так:

Перед зачисткой приготовьте или купите в магазине смесь-краску на основе сажи и моторного масла. Смесь должна быть густой и липкой, чтобы она могла прилипнуть к поверхности обрабатываемой запчасти. Нанесите смесь с помощью тампона на всю поверхность столярной плиты и дайте 1-2 минуты подсохнуть. Наносить смесь следует равномерно по всей площади плиты в 1 слой (иначе значительно снизится точность контрольных мероприятий).

Теперь возьмите деталь, которая будет подвергаться технологической обработке, а потом приложите ее к столярной плите, покрытой краской. Через пару минут уберите ее от плиты, посмотрите на цветовые пятна, которые образовались после приложения детали. Белые сухие пятна указывают на то, что в месте приложения у детали имеется большое углубление или трещина (шабровка для них бесполезна и даже вредна). Черные пятна указывают на то, что поверхность является однородной, не содержит углублений. Серый цвет указывает на наличие небольших выступов — именно им требуется шабрение.

Выполните заточку инструмента и начинайте удалять неровности с помощью шабера. Во время работы рекомендуется делать движения «от себя», а сам шабер следует держать под углом 30-45 градусов относительно плоскости объекта. Движения вперед нужно делать с уверенным нажимом, чтобы срезать лишний металл. Контролируя степень нажатия, Вы можете контролировать глубину резки. Назад инструмент следует возвращать спокойно, без нажима. Оптимальный ход инструмента составляет 2-3 сантиметра, а по мере выравнивания поверхности металла ход следует уменьшить до 0,5-1 сантиметра.

С помощью чистой тряпки удалите с поверхности обрабатываемой запчасти различный металлический мусор, который образовался во время обработки. Также не забудьте высушить столярную плиту и нанести на нее новый слой краски. Теперь снова приложите заготовку к поверхности стола с нанесенной краской

Через несколько минут уберите деталь и обратите внимание на цвет пятен. Если на столе остались серые пятна, то операцию шабровки следует повторить

Если деталь небольшая, то можно краску не наносить — вместо этого можно использовать незадействованный участок плиты (это сокращает время работы, снижает затраты краски).

Сфера применения шаберов

В любом производственном цехе, который напрямую работает с изготовлением металлический деталей и у каждого рабочего имеется шабер слесарный. С помощью этого инструмента выравнивается поверхность деталей, после чего они могут прилегать друг к другу, не создавая помех в работе механизма.

Шаберы применяются для заключительной подготовки изделий к выпуску. Направляющие станков, подшипники, для изготовления поверочных устройств, для придания ровной поверхности – это малая часть, где могут применяться они:

- Лезвия режущих инструментов.

- Подшипники скольжения.

- Детали высокоточных приборов.

Сферы использования безграничны, так как они универсальны и способны выполнять другие виды работ. К ним относятся гравировочные на поверхности мягких металлов, удаление старых покрытий, применяются в косметологии.

Электрические, при правильном подходе, подойдут для снятия краски, штукатурки с потолка и стен, полировки, помимо основной своей деятельности.

Электрический шабер

Маникюрные — изготовлены в виде маленькой лопатки с ручкой. Поэтому человек не разбирающийся в видах не поймет, что имеет дело с шабером. Теперь давайте, рассмотрим какие бывают виды их на производственных заводах.

Виды станков для шабрения

Режущие элементы станков, которые применяют для шабрения, изготавливают из инструментальной стали, которая отличается низким содержанием углерода и наличием легированных добавок. Как было сказано выше, в качестве привода станка может быть использовано электричество либо сжатый воздух.

Пневматические аппараты применяют в качестве средства механизации шабрения стальных и чугунных деталей. Применяются только на предприятиях металлообрабатывающей и тяжелой промышленности. Устройства оснащают механизмом регулировки длины шабера для изменения степени шабрения.

Электромеханические инструменты для шабрения также используются в крупных мастерских. Электрический двигатель соединен с редуктором, который посредством гибкого вала передает крутящий момент на кривошип. Последний является приводным механизмом аппарата.

Процесс механизации шабрения протекает не очень стремительно. Это связано с низким качеством обработки поверхности по сравнению с ручным шабрением.

Шабрение поверхности – это ответственная процедура, которая требует не только значительных физических качеств, но и квалификации специалистов. Высокая трудоемкость процесса и отсутствие качественного механизированного оборудования негативно влияют на популярность технологии: к ней прибегают только в крайнем случае.

А вы сталкивались с шабрением на производстве? Поделитесь своими впечатлениями в блоке комментариев.

Шабрение — это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

§ 76. Основные приемы шабрения

Перед шабрением поверхности очищают, промывают, протирают, затем наносят на них краску.

Краски для шабрения. После очистки заготовки перед шабрением выявляют неровности путем окрашивания поверхностей краской. Шабровочная краска представляет собой смесь машинного масла с лазурью и (:еже с суриком и ультрамарином (синька), которые в отличие от лазури плохо смешиваются с маслом и нечетко видны на детали. Лазурь можно заменить сажей, замешанной на смеси автола с керосином.

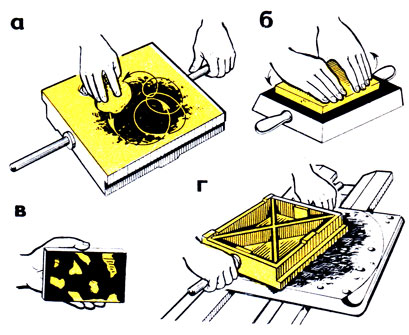

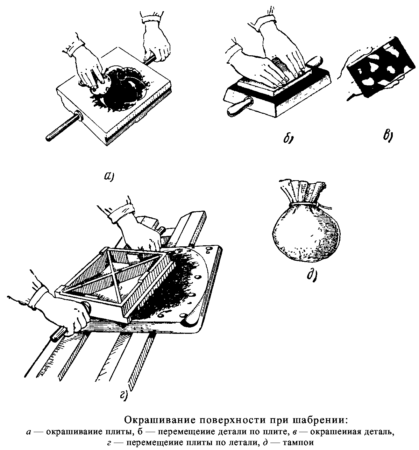

Рис. 321. Окрашивание плоских поверхностей при шабрении: а — окрашивание плиты, б — перемещение детали по плите (окрашивание), в — окрашенная деталь, тампоном, г — перемещение плиты по детали

Рис. 321. Окрашивание плоских поверхностей при шабрении: а — окрашивание плиты, б — перемещение детали по плите (окрашивание), в — окрашенная деталь, тампоном, г — перемещение плиты по детали

Краску измельчают так, чтобы между пальцами не ощущалось зерен. Затем краску насыпают в баночку (металлическую или стеклянную) и вливают туда масло. Количество машинного масла в смеси должно быть таким, чтобы краска имела консистенцию пасты, но не жидкой, так как излишек масла будет расплываться по контрольной плите и проверяемая поверхность при наложении ее на плиту вся покроется краской.

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном (рис. 321, а) из чистых льняных тряпок, сложенных в несколько слоев. Удобно наносить краску также мешочком, изготовленным из чистого полотна (холста), в который накладывают краску.

Мешочек и тампоны в паузах между окрашиваниями кладут в чистую стеклянную посуду или жестяную баночку. Ни в коем случае не следует класть в мешочек сухую краску и обмакивать его в масло.

Перед окрашиванием с поверхности детали удаляют стружку и грязь волосяной щеткой или чистой тряпкой, деталь осторожно накладывают обрабатываемой поверхностью на поверхность плиты и медленно передвигают. Для достижения равномерного износа плиты необходимо использовать всю ее поверхность

После двух-трех круговых движений по плите (рис

321, б) деталь осторожно снимают. На хорошо обработанных поверхностях краска ложится равномерно по всей поверхности (рис

321, в), на плохо подготовленных — неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так возникают белые пятна — наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем.

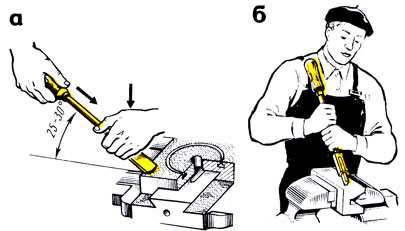

Рис. 322. Приемы шабрения плоских деталей: а — ‘от себя’, б — ‘но себя’

Рис. 322. Приемы шабрения плоских деталей: а — ‘от себя’, б — ‘но себя’

При определении неровностей на поверхностях тяжелых деталей, не снимаемых с места, закрашенный поверочный инструмент — плиту (рис. 321, г) или линейку — перемещают по контролируемым поверхностям.

Легкие детали (изделия) при шабрении устанавливают на слесарном верстаке, а крупные и тяжелые — на козлах.

Процесс шабрения заключается в постепенном снятии металла с окрашенных участков (серые пятна). Шабер держат правой рукой за ручку, а левой нажимают на конец шабера (рис. 322, а). По отношению к обрабатываемой поверхности шабер устанавливают под углом 25 — 30°, а режущая кромка должна находиться на окрашенной поверхности. Металл снимают скоблением. Рабочим ходом при шабрении является движение вперед, т. е. «от себя», а при работе плоским шабером с отогнутым вниз концом -движение назад, т. е. «на себя». При движении назад (холостой ход) шабер приподнимают.

Технология шабрения плоских изделий

Шабровка плоских изделий относится к разряду самых простых и наиболее распространенных видов работ по обработке металла.

Для определения объема шабровочных работ используется специальный краситель. В его роли чаще всего используется:

- берлинская лазурь;

- голландская сажа;

- типографская краска.

Растирку сухого красителя производят с помощью металлического бруска или валика. Для получения жидкого состава сухой краситель разводят в машинном масле.

Полученной смесью окрашивают обрабатываемую плоскость. Для растирания шабровочной краски используют тканевый тампон или резиновый валик для малярных работ.

Резиновый валик позволяет наносить более тонкий и равномерный слой краски. При нанесении краски тампоном слой красителя получается неравномерным и утолщенным.

Положение участков на деталях небольших размеров определяют следующим образом:

- шабровочную краску наносят на плоскость поверочной плиты;

- аккуратно опускают проверяемую сторону детали на поверочную плиту;

- круговыми движениями перемещают деталь по слесарной плите;

- аккуратно снимают деталь с поверочной плиты.

Габаритные и тяжелые детали шабруют следующим образом:

- краситель наносят на контрольную плитку с идеально ровной поверхностью;

- эту плитку прикладывают к обрабатываемой плоскости;

- круговыми движениями перемещают плитку по плоскости.

По характеру распределения краски по поверхности определяют количество и расположение неровных участков.

Визуальное определение характера и размера неровностей определяют по цвету и количеству пятен.

- темные пятна характеризуют участки с наибольшей глубиной впадин;

- серые пятна имеют наименьшую величину углублений;

- участки с белыми пятнами характеризуют выпуклости, требующие шабрения.

Окрашивание поверхностей при шабрении

Окрашивание поверхностей при шабрении

Как сделать шабер своими руками

Купить его можно через интернет или в специализированных магазинах, но можно попробовать обзавестись самодельным помощником.

Простой в домашних условиях

Возьмите пруток (корпус) нужного размера, сделайте болгаркой распил в торцевой части, поместите туда пластину, а сбоку вставьте винт и крепко закрутите. С обратной стороны смастерите удобную ручку.

Сложный

Изготовление возможно при наличии фрезерного станка. Отличие от предыдущего варианта – на прутке будет нарезана винтовая спираль, которая позволит присоединять к корпусу головку – тиски, в которые будет помещаться лезвие и закрепляться винтом.

Из напильника

Инструмент нужно просто подвергнуть двум процедурам:

- заточке кромки под нужным углом;

- наполнением алмазной пасты на бруске из абразива с помощью движений, похожих на заточку столового ножа.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

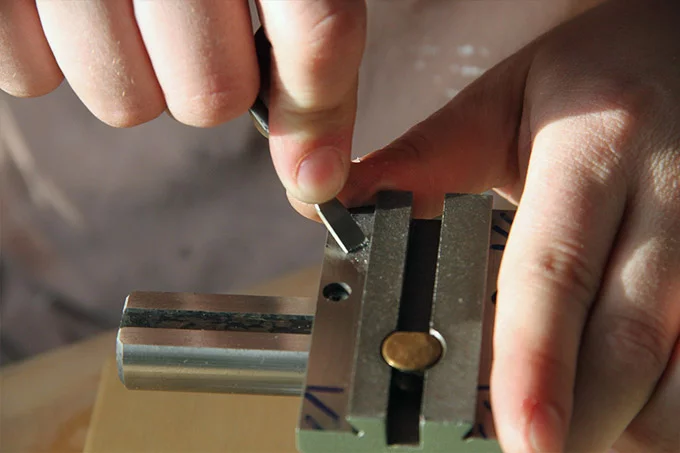

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Притирка и доводка

Притирка – технологический процесс, с помощью которого обеспечивается герметичность и высокая плотность участков сопряжения деталей. Поверхность выравнивается с высокой точностью – до 0,0001 мм. При притирке выполняется охлаждение и смазка поверхностей абразивными веществами (бензином, минеральными маслами, содовой водой или керосином). Для обработки используется притир, выполненный из древесины, меди, чугуна, бронзы, стекла.

- Шаржирование – на притирочный инструмент помещают абразивные составы.

- Притирка – обработка конических деталей за счет вращательных движений воротком или коловоротом, плоских элементов на притирочных плоских плитах посредством круговых движений.

Для трущихся компонентов шабровка создает между ними плотное прилегание за счет удержания смазки. В итоге получаются высокие показатели точности геометрических параметров обрабатываемых деталей (элементов приборов, измерительных приспособлений, подшипников скольжения, направляющих станков, плитки и т.д.).