Нюансы и этапы нормализации

Термообработка металла Есть несколько разновидностей термической обработки, но нормализацию используют чаще, так как она имеет гораздо больше преимуществ по сравнению с другими.

Оборудование и материалы

Для нормализации металла используют специальные печи для отжига и закалки. Иногда применяют установки с газовым нагревом. Такие системы имеют следующую комплектацию:

- герметичная камера, в которой находятся заготовки;

- нагревательные элементы (горелки) прямого или косвенного нагрева, предназначенные для повышения температуры в установке;

- запорно-регулирующие устройства;

- модули управления мощностью – импульсные, пропорциональные или комбинированные;

- термоизоляционная защита.

Нагревательная система в агрегатах с косвенным методом нагрева может быть устроена по разным принципам. В газовых печах нагрев чаще всего реализуют через воздушное пространство, при этом горелку помещают в центре камеры.

Проведение процесса

Охлаждение стали При нормализации деталь подвергается нагреванию до определенной температуры, некоторое время оставляют в ней и затем охлаждают. Какие показатели будут использоваться для нагрева, зависит от марки стали.

Значимую роль в нормализации металла играет его правильное охлаждение

При этом интенсивность играет немаловажное значение. Быстрое охлаждение приводит к увеличению прочности и твердости металла, тогда как при медленном, он теряет эти характеристики

Правильно проведенная нормализация металла изменяет микроструктуру стальных сплавов.

Длительность

Время выдержки зависит от толщины детали. Так было установлено, что для получения однородной структуры пластины в 25 мм потребуется 1 час.

Какие способы термообработки металла существуют

Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Особенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды.

К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов.

После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку.

Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Как это устроено. Термообработка

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Суть технологии

Нормализация стали относится к термическому методу обработки. Существует несколько технологий нагрева металла, отличающихся по условиям:

- Температура нагрева у металлов и сплавов различна.

- Время выдержки в нагретом состоянии.

- Вид охлаждения чаще длительный происходит за счет теплообмена с окружающей средой.

Именно медленное охлаждение даёт возможность получить однородный состав стали. Цель отжига — это однородная структура металла, стремление убрать раковины и пустоты, мелкие трещины.

По теме: «Прибрежный Ярбург» в Ярославле приглашает отдохнуть на лоне природы с современным комфортом

Используются следующие разновидности отжига, распространенные для снижения локальных утолщений после горячего и холодного проката:

- Диффузионный — изменяет химический состав.

- Полный — влияет на всю структуру, помогает добиться однородности.

- Рекристаллизационный — убирает наклеп сталей.

- Неполный — делает сталь более податливой для металлообработки.

- Изотермический — самый оптимальный способ снижения прочности стали.

- Сфероидизирующий — преобразует плоские зерна перлита в сферические.

Температура нормализации стали подбиралась опытным путём для каждого вида сплавов. После отливки или холодного проката ни одна заготовка не получается идеальной структуры. Исправить ситуацию помогает дополнительная термообработка — отжиг.

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Нормализация стали

Нормализацией называется вид термической обработки стали, при котором ее нагревают на 30-50 градусов выше критических температур Ас3 или Асm, а затем после выдержки при таких температурах охлаждают на воздухе. Ас3 и Асm – критические температуры, полученные при нагревании изделий. При температуре Ас3 происходит окончание фазы превращения феррита в аустенит и образование однородной структуры аустенита. Значение температуры Асm соответствует началу выделения вторичного цементита из аустенита при охлаждении или концу растворения вторичного цементита в аустените при нагревании. Аустенит представляет собой твердый раствор углерода (до 2%) и других примесей в гамма-железе. Феррит – это почти чистое железо, содержащее небольшое количество атомов углерода и других примесей. Цементит является химическим соединением железа и углерода. В стали почти весь углерод содержится в виде цементита.

Нормализация

применяется для исправления структуры перегретой стали, снятия внутренних механических напряжений, разрушения карбидной сетки, улучшения обрабатываемости конструкционных низколегированных и малоуглеродистых сталей, а также как предварительная операция для увеличения глубины прокаливаемости углеродистых и инструментальных сталей.

От отжига нормализация стали отличается более быстрым (приблизительно в два раза) охлаждением изделия. Процесс нормализации является в материальном отношении более выгодной (дешевой) операцией по сравнению с отжигом. В технологическом процессе печь используется только для нагревания и выдержки изделия при температуре нагрева, а охлаждение происходит вне печи. Отжиг в ряде случаев выгодно заменять нормализацией, т. к. нормализация способствует ускорению процесса термообработки. Однако, применять нормализацию стали не всегда представляется возможным потому, что у некоторых марок сталей после нее твердость будет более высокой, чем при отжиге. Изделия из стали с низким содержанием углерода рекомендуется подвергать технологическому процессу нормализации, т. к. их механические свойствах после нормализации и отжига практически идентичны. Нормализацию изделий из стали, содержащей более 0,4% углерода в химическом составе, выполнять не рекомендуется по той причине, что после этого процесса у них остается повышенная твердость. Такую сталь лучше подвергать отжигу. Но на практике изделия из этих сталей все-таки подвергают нормализации с последующим высоким отпуском при температурах 650-700 градусов для понижения твердости.

Товары каталога:

| Ось мебельная чертеж (ГОСТ) 7811-7109 |

| Круги отрезные по металлу |

| Заклепка ГОСТ 10299, ГОСТ 10300, ГОСТ 10301 |

| Гвоздь винтовой чертеж (ГОСТ) 7811-7335 винт до шляпки |

| Гайка низкая DIN 936 |

| Твитнуть |

comments powered by Disqus

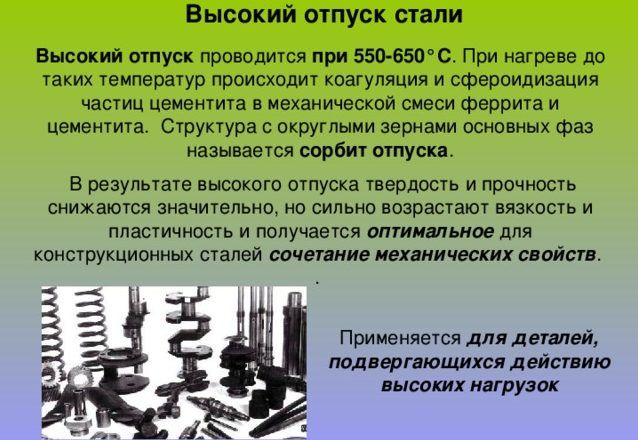

В чем заключается процесс отпуска стали?

Отпуск – это вид завершающей стадии термической отделки стали, во время которого происходит окончательное формирование структуры материала. Процесс отпуска состоит из нагрева до температуры ниже критической точки, за которым следует охлаждение.

Сам процесс подразделяется на три вида:

- Низкий отпуск – происходит при температурном режиме 150–250˚C. При протекании процесса низкого отпуска происходит уменьшение внутренних напряжений и хрупкости металла, а вязкость стали немного повышается. Твердость при этом остается практически неизмененной.

- Средний отпуск – характеризуется тем, что процесс проходит при температуре от 350 до 450 ˚C. Отличие от других видов отпуска состоит в том, что твердость детали уменьшается, а вязкость значительно увеличивается. Используется для обработки деталей, которые при эксплуатации испытывают умеренные ударные нагрузки.

- Высокий отпуск – производится при соблюдении температурного интервала от 500 до 650˚C, с последующим постепенным охлаждением. Внутренние напряжения материала при этом практически устраняются. Прочность и пластичность при этом виде обработки имеют высокие характеристики в сочетании с достаточной твердостью металла. Высокий отпуск применяется для углеродистых и легированных видов заготовок, предназначенных для изготовления валов, шестерней.

Виды обработки стали: отжиг

Отжиг – это один из способов высокотемпературной обработки стали, с которым отлично справится установка ТВЧ. В основе его принципа лежит нагрев металла до заданной температуры, выдержка, а затем медленное охлаждение. Производится отжиг стали для того, чтобы выровнять структуру металла, улучшить пластичность, а также уменьшить напряжение металла, если перед отжигом производились какие-либо другие процессы термической обработки. Отжиг, как и другие виды термообработки стали, подразделяется на подтипы:

- Отжиг первого рода. Во время произведения данного вида термической обработки не происходит перекристаллизация, называемая фазовыми превращениями. Если данные превращения и произведутся, то на итоговые результаты вовсе не скажутся. Производиться отжиг первого рода может при температуре, которая будет ниже или выше температуры фазовых превращений.

- Диффузионный отжиг. По-другому называется гомогенизацией. Во время проведения данного вида отжига происходит длительная выдержка изделия в среде, имеющей температуру выше 950 градусов. Диффузионный отжиг позволяет устранить или уменьшить химическую неоднородность стали, которая негативно сказывается на металле, снижая его пластичность и повышая хрупкость. Время выдержки изделия при произведении гомогенизации определятся исходя из параметров и марки стали, однако колеблется в пределах 50-100 часов.

- Отжиг второго рода. Во время проведения отжига второго рода сталь нагревается до температуры, которая будет выше точек АС1 или АС3 (смотрите изображение 1), затем происходит выдержка и медленное охлаждение. В результате медленного охлаждения фазовые превращения внутри металла приводят к получению почти равновесного состояния структуры металла.

- Полный отжиг. Еще данный тип отжига называют высоким. Производится он при нагреве металла под температурой, которая будет на 30-50 градусов ниже, чем верхняя критическая точка АС3, также изделие выдерживается при этой температуре, а затем медленно охлаждается вместе с установкой. Полный отжиг позволяет произвести полную перекристаллизацию металла, получив перлитную структуру.

- Неполный отжиг. До термической обработки сталь имеет слишком высокую твердость и тяжело поддается обработке. Внутри структуры имеется напряжение металла. Неполный отжиг применяется для устранения этого недостатка в виде уменьшения твердости металла. При неполном отжиге сталь нагревают, придерживаясь интервала температур между точкам АС1 и АС3. После проведения неполного отжига металл полностью избавляется от внутреннего напряжения, а сталь становится более податливой.

- Сфероидизирующий отжиг. Высокоуглеродистая заэвтектоидная сталь, обладающая структурой пластинчатого перлита очень плохо поддается обработке при помощи режущих инструментов, поэтому должен быть проведен сфероидизирующий отжиг для изменения структуры на зернистый перлит. Для это металл нагревают ниже точки АС1, выдерживают при этой температуре несколько часов, а затем остужают. На изображении 2 вы можете заметить схему отжига на зернистый перлит.

- Изометрический отжиг. Проводится для получения ферритно-перлитовой смеси из аустенита при постоянной температуре. Изометрический отжиг предусматривает нагрев стали на 30-50 градусов выше точек АС3 или АСm, выдержку при соблюдении этой температуры и дальнейшее охлаждение до температуры перлитного превращения, которая как правило равняется 620-680 градусов, а затем снова выдерживают до конечного превращения аустенита в перлит.

- Рекристализационный отжиг. По-другому называется разупрочняющим отжигом. Рекристализационный отжиг производится в отношении изделий, которые были подвержены наклепу металла, и кристаллическая решетка которых исказилась. Разупрочняющий отжиг производится при температуре ниже точки АС1, то есть 630-650 градусов.

- Светлый отжиг. Производится для того, чтобы сохранить блестящую и чистую поверхность стальных листов, лент, прутков и т.п.

Как видите, существует немало видов отжига, позволяющих добиться нужных изменений в структуре металла. Установка ТВЧ способна с высокой точностью и с хорошим качеством проводить отжиг стали, приводя ее структуру в нужное состояние.

Уменьшение напряжений металла (низкий отжиг)

Остаточное напряжение металла является побочным явлением литья, ковки или некоторых видов термической или механической обработки и способны вызвать разрушение металла. Низкий отжиг применяется для того, чтобы полностью или частично снять эти напряжения.

Метод состоит в том, что отжиг совершается при температурном режиме ниже 700˚C на протяжении примерно 20 часов. Этого времени достаточно для практически полной ликвидации остаточных напряжений.

Промышленная термообработка

Особенности отжига 2-го рода

При обработке стали методами отжига 2-го рода происходит полное или частичное изменение структуры материала. Происходит этот процесс из-за двойной перекристаллизации, благодаря которой размеры зерен уменьшаются, а также происходит устранение внутренних напряжений.

В промышленном производстве этот вид отжига используется при проведении предварительной или окончательной обработки заготовки.

Существуют следующие виды отжига 2-го рода:

- полный;

- неполный;

- сфероидизирующий отжиг;

- изотермический.

Значение полного отжига

Эта технология применяется для создания мелкозернистой структуры стальных заготовок, произведенных методом ковки, литья или горячей штамповки. В результате обработки материал становится пластичным, исчезает внутреннее напряжение. Сталь приобретает однородную мелкозернистую структуру.

Методом полного отжига обрабатывается сталь, предназначенная для последующей обработки резанием и закаливания изделия.

При проведении полного отжига температура нагрева превышает установленные критические показатели на 40–50˚C.

Процесс неполного отжига

При этом виде термической обработки стали фазовые превращения, как правило, отсутствуют или проявляются в количестве, не имеющем какого-либо влияния на результат. Изделия или заготовки из стали подвергаются нагреву при температурах выше нижнего критического уровня. После выдерживания в нагретом состоянии в течение определенного времени, металл медленно охлаждается.

Отжиг на зернистый перлит (сфероидизация)

Сфероидизирующий отжиг широко используется для термообработки углеродистой и легированной инструментальной стали. Металл нагревается примерно на 30˚C выше критической точки, и выдерживают установленное количество времени. До 600˚C процесс охлаждения проходит очень медленно в печи, затем сталь остывает на воздухе. Благодаря такому способу обработки удается получить зернистую (округлую) форму перлита, что значительно облегчает обработку резанием заготовки.

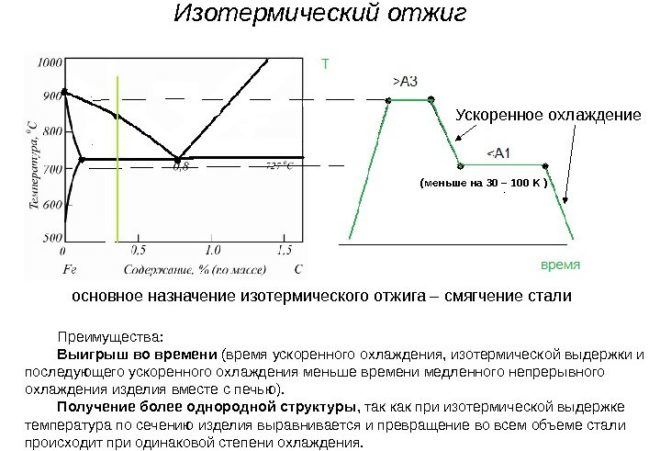

Изотермический отжиг

Суть изотермического отжига стали заключается в накаливании металла, его быстрого охлаждения до определенного температурного уровня и выдержки до распада аустенита.

Далее, охлаждение продолжают на открытом воздухе.

Структура стали при использовании этого метода становится более однородной, как при полном отжиге. Преимущество изотермического способа заключается в том, что по сравнению с полным отжигом весь технологический процесс занимает меньше времени. Изотермическая обработка применяется в основном для отжига небольших изделий – штамповок, заготовок для инструментов.

Принципы нормализации

Как и другие технологии термообработки, нормализация может быть как промежуточной, так и окончательной операцией по улучшению структуры стали. Чаще всего она используется в первом случае, в качестве окончательной процедуры нормализация преимущественно используется при производстве сортового проката вроде рельс, швеллеров и не только.

Ключевая особенность нормализации заключается в том, что сталь нагревается до температуры, которая на 30−50 градусов превышает верхние критические показатели, а также производят выдержку и охлаждение материала.

Та или иная температура выбирается в зависимости от типа материала. Заэвтектоидные материалы нормализуются при температуре между точками Ас 1 и Ас 3, а вот доэвтектоидные — при температуре выше Ас 3. В итоге материалы первого типа получают одинаковую твердость, поскольку в раствор переходит углерод в одинаковом количестве, также в одинаковом количестве фиксирует аустенит. Структура включает в себя цемент и мартенсит.

Благодаря такому составу увеличивается износостойкость и твердость заэвтектоидного материала. Если высокоуглеродистая сталь нагреется больше Ас 3, то увеличится рост зерен аустенита и, соответственно, повысятся внутренние напряжения. Также увеличится концентрация углерода, в итоге температура мартенситного превращения снизится. В итоге материал становится менее прочным и твердым и поддается изменению.

А доэвтектоидная сталь при нагреве свыше критического показателя становится очень вязкой. Это объясняется тем, что в низкоуглеродистой стали образуется мелкозернистый аустенит. Этот компонент после охлаждения преобразуется в мелкокристаллический мартенсит. Температурные показатели в промежутке между Ас 1 и Ас 3 нельзя применять для обработки, поскольку в таком случае структура доэвтектоидной стали получает феррит, что снижает после нормализации ее твердость, а после отпуска — и механические свойства.

От степени гомогенизации структуры материала зависит время выдержки. Нормативным показателем является час выдержки из расчета на 25 мм толщины. Интенсивность охлаждения в той или иной мере определяет размеры пластин и количество перлита.

Эти величины — взаимозависимы. Еще больше перлита будет формироваться с повышением интенсивности охлаждения, сокращается расстояние между пластинами и их толщина. Все это повышает твердость и прочность нормализованного материала. Вследствие низкой интенсивности охлаждения образуется материал с меньшей твердостью и прочностью.

Если обрабатываются предметы с большими перепадами сечения, то нужно снижать термическое напряжение, чтобы не допустить коробления во время нагрева или охлаждения. Также перед началом работы их следует нагреть в соляной ванне.

Во время снижения температуры изделия до нижней критической точки можно охлаждение ускорять посредством помещения его в воду или масло.