Количественная металлография

Существует ряд методов количественного анализа металлографических образцов. Эти методы ценны для исследования и производства всех металлы и сплавы и неметаллические или композитные материалы.

Количественная оценка микроструктуры выполняется на подготовленной двумерной плоскости через трехмерную деталь или компонент. Измерения могут включать простые метрология методы, например, измерение толщины поверхностного покрытия или кажущегося диаметра дискретной частицы второй фазы (например, сфероидальный графит в ковкий чугун ). Для измерения также может потребоваться применение стереология для оценки структур матрицы и второго этапа. Стереология — это область проведения 0-, 1- или 2-мерных измерений на двумерной плоскости сечения и оценки количества, размера, формы или распределения микроструктуры в трех измерениях. Эти измерения могут быть выполнены с использованием ручных процедур с помощью шаблонов, наложенных на микроструктуру, или с помощью автоматических анализаторов изображений. Во всех случаях необходимо произвести адекватный отбор образцов, чтобы получить надлежащую статистическую основу для измерения. Требуются усилия по устранению предвзятости.

Изображение микроструктуры высокопрочного чугуна.

Некоторые из самых основных измерений включают определение объемная доля фазы или составляющей, измерение размер зерна в поликристаллический металлы и сплавы, измерение размера и распределения частиц по размерам, оценка формы частиц и расстояния между частицами.

Организации по стандартизации, в том числе ASTM International Комитет E-4 по металлографии и некоторые другие национальные и международные организации разработали стандартные методы испытаний, описывающие, как характеризовать микроструктуры количественно.

Например, количество фазы или компонента, то есть ее объемная доля, определено в ASTM E 562; ручные измерения размера зерна описаны в ASTM E 112 (равноосные структуры зерна с единым гранулометрическим составом) и Е 1182 (образцы с бимодальным гранулометрическим составом); в то время как ASTM E 1382 описывает, как любой тип размера зерна или состояние можно измерить с помощью методов анализа изображений. Характеристика неметаллических Включения с использованием стандартных диаграмм описаны в ASTM E 45 (исторически E 45 охватывал только ручные методы диаграмм, а метод анализа изображений для выполнения таких диаграмм был описан в ASTM E 1122. Методы анализа изображений в настоящее время включаются в E 45). Стереологический метод определения характеристик дискретных частиц второй фазы, таких как неметаллические включения, карбиды, графит и т. Д., Представлен в ASTM E 1245.

Преимущества термоэлектрического анализатора металлов и сплавов

При разработке анализатора металлов основное внимание было уделено:

- надежности

- достоверности получаемых результатов

- простоте в эксплуатации

Учитывался тот факт, что прибором могут пользоваться школьники, кладовщицы, рабочие, мастера.

- Широкий спектр применения прибора: на производственных участках металлообрабатывающих производств (ОТК, материальных кладовых, при входном контроле и пр.)

- на сборочных участках для контроля металлов в собранных узлах, определения видов покрытия выводов радиоэлементов, марок припоев

- в термических участках

- в ювелирных мастерских

- в мастерских высших учебных заведений и школьных мастерских

- в исследовательских лабораториях

- в Центральных заводских лабораториях

- в лабораториях входного контроля металлов

- в следственных отделах для оперативного контроля изъятых изделий из драгоценных металлов

- при проведении лабораторных работ по металловедению в учебных заведениях

Простота применения

Компактность

Не требует квалифицированного персонала

Оперативность измерения

Этап 3. Шлифовка

Этап подготовки металлографического образца для исследования завершается шлифовкой и полировкой. Шлифование — это удаление с поверхности объекта частиц материала, которые не имеют отношения к исследованию.

Цель шлифовки — получение ровной, гладкой, блестящей поверхности с зеркальной отражающей способностью, без царапин, раковин и других дефектов. Полирование — процесс, в результате которого со шлифа удаляется слой материала (толщиной менее 0,1 мкм). Шлифованные и полированные образцы подвергают проверке.

Это необходимо для определения правильности, точности шлифов и получения необходимых данных для последующего анализа. И только после этого образцы поступают на исследование.

Анализ металлографического шлака позволяет исследовать микроструктуру и морфологию среза металлов и сплавов, а также определить химический состав, определить особенности строения кристаллической решётки, выявить наличие фазовых превращений и т. д.

На основании результатов анализа можно выявить дефекты и определить степень их влияния на эксплуатационные качества деталей. В металлографии, как и в любом другом научном направлении, существует множество методов исследования различных объектов.

Но для анализа металлографического шлифа наиболее часто используют следующие методы исследования: травление, микроскопия, дифференциально-термический анализ, рентгеноструктурный анализ, электронная микроскопия и др.

Применяемые методы металлографических исследований

Основной задачей металлографических исследований является анализ структуры и дефектов основного и наплавленного металла сварного соединения. Металлографические исследования включают в себя макро- и микро-структурный методы.

Микроструктурный анализ металлаМикроструктурный анализ металла подразумевает собой понятие структура и пороки металла. С помощью микроисследования можно установить:

|

|

Пластиковые реплики в производственных условиях

Один из методов, применяемых нами для металлографических исследованиий в производственных условиях это пластиковые реплики. Этот метод позволяет оценить степень микроповрежденности металла. Реплика — это отпечаток поверхности.

Пластиковая реплика это тонкая пластичная плёнка, которая остаётся на поверхности исследуемого образца изделия после испарения растворителя из специального раствора, которым покрывается изделие. На поверхности этой плёнки остаются отпечатки выступов и впадин. Так структура металла отпечатывается на пластиковой реплике, которая далее исследуется уже в лабораторных условиях.

Химический анализ металлов и сплавов («chemical analysis»)

Химический анализ металлов – это основное исследование, которое проводят при изучении характеристик сталей, да и не только сталей, а любого материала, используемого в промышленности.

Лет триста назад, чтобы сделать химический анализ металла необходимо было провести целый ряд химических опытов на каждый определяемый элемент. А такие элементы, как углерод, вообще не поддавались количественному определению.

Даже в середине прошлого века, в век технического прогресса, углерод в сталях зачастую определяли методом «искровой пробы». Исследуемый образец металла прислоняли к вращающемуся наждачному кругу и по форме и цвету искры определяли тип стали и примерное количество углерода. Нужно отдать должное металлургам того времени, они достаточно точно для такого метода могли определить процент углерода. Но даже этим мастерам было не по силам определить примесные элементы (S, P, As).

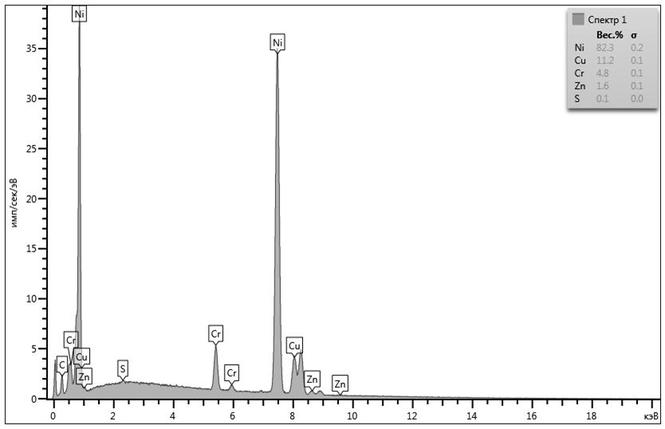

На помощь сталеварам пришел рентген. А именно, энергодисперсионный рентгеновский анализ («energy-dispersive X-ray spectroscopy»). Суть его заключается в облучении рентгеновскими лучами поверхности исследуемого металла, что провоцирует возбуждение атомов в исследуемом образце.

Возбужденные атомы переходят на новый энергетический уровень, испуская свое рентгеновское излучение, длина волны которого является абсолютно уникальной. Вот по этим уникальным волнам и определяются элементы, присутствующие в образце – это так называемы качественный анализ. А по интенсивности данного излучения определяют массовую долю этого элемента – количественный анализ.

Пример рентгенограммы представлен на фото.

Приставки рентгеновского химического анализатора устанавливают на растровые (сканирующие) электронные микроскопы, что вкупе с их высоким разрешением позволяет определять состав даже совсем небольших частиц, такие как неметаллические включения в стали.

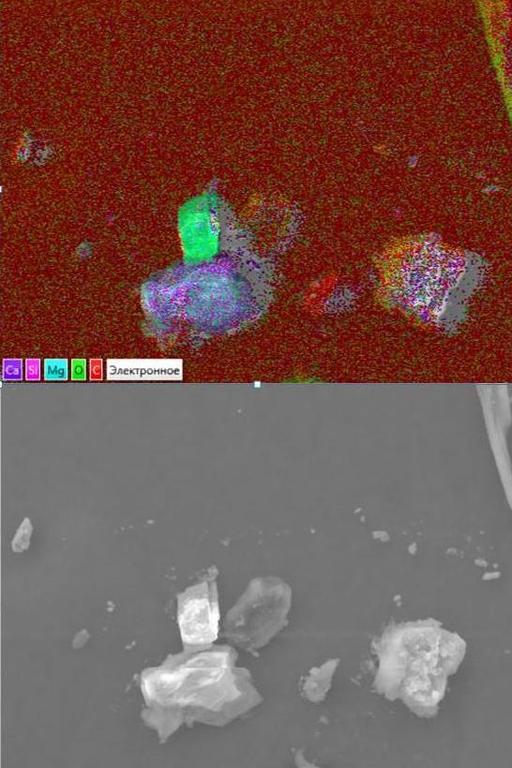

Современное программное обеспечение позволяет накладывать уже оцифрованные и посчитанные значения массовой доли элементов на изображение структуры металла, полученное на растровом (сканирующем) электронном микроскопе.

Это позволяет наблюдать распределение по полю исследуемого элемента, а иногда и нескольких сразу. Пример многослойного изображения представлен на фото.

Но рентгеновским методом порой трудно определить легкие элементы, как тот же углерод, например.

Тогда в ход идет оптико-эмиссионый анализ («optical emission analysis»). Его принцип в чем-то схож с рентгеновским. Элементы идентифицируют по уникальной длине волны испускаемой им. Только в этом случае волны находятся в оптическом спектре, они даже различимы человеческим глазом. Данное свечение получается при помощи нагрева поверхности образца плазмой в инертном газе (в аргоне, например). Плазму получают при помощи обыкновенной электрической дуги. Данный метод позволяет определять содержание даже легких элементов с точностью до тысячной доли процента.

У каждого из этих двух рассмотренных нами методов есть свои преимущества. У оптико-эмиссионного – это простота изготовления оборудования и точность определения элементов. А у рентгеновского – это возможность делать анализ микрообъектов (при установке приставки на сканирующий электронный микроскоп), таких как неметаллические включения. Совместить сканирующий электронный микроскоп с эмиссионным спектрометром крайне затруднительно из-за технических особенностей этих приборов. Мы в при проведении металловедческой экспертизы используем оба вышеописанных вида химического анализа металлов.

<<<�предыдущая статья следующая статья>>>

Металлографические исследования, лаборатория

Металлография проводится для изучения макро и микроструктуры металлов, чаще всего с помощью световой оптической микроскопии. Как правило, металлографический анализ включает в себя разрушающий процесс извлечения образца из детали с последующей пробоподготовкой, которая включает срез, шлифование, полировку и травление с целью выявления микроструктуры металла.

Пробоподготовка является одним из первых этапов для проведения металлографии и крайне важна в металлографии. Качественное проведение пробоподготовки в итоге окажет положительный эффект на конечные результаты. От качества оборудования для пробоподготовки зависит очень многое, например, повторяемость измерений свойств материалов от пробы к пробе. Затем наступает этап анализа полученного образца для того чтобы выполнить объективную оценку его структуры.

Микроструктурные исследования:

- Металлография сварных швов РД 24.200.04-90, РД 03-495-02

- Определение неметаллических включений в стали ГОСТ 1778

- Определение размера зерна ГОСТ 5639, ГОСТ 21073

- Определение глубины обезуглероживания ГОСТ 1763-68 (СТ СЭВ 477-77, ИСО 3887-77)

- Испытания на коррозионную стойкость ГОСТ 6032 (ГОСТ 9.914), ГОСТ 9.908

- Определение содержания ферритной фазы в аустенитных сталях ГОСТ 11878, ГОСТ Р 53686-2009

ООО «ЭЛНК ГРУПП» официальный представитель SIAMS (Анализатор фрагментов микроструктуры твёрдых тел, Meiji Techno (металлографические микроскопы), Remet (шлифовально-полировальные станки для металлографии), предоставляет услуги по исследованиям микроструктуры материалов в Уральском регионе.

Наша компания обладает штатом высококвалифицированных аттестованных специалистов, имеет собственные производственные мощности для подготовки поверхности образцов в соответствии с требованиями методик для проведения анализа.

Наша компания имеет большой опыт работы с предприятиями горной, металлургической и машиностроительной промышленности.

Наши клиенты: Газпром нефть, ЕЗЗ ОЦМ, СУМЗ, Тобольскнефтехим, Томскнефтехим, Уралхиммаш, УрБО, Уральская кузница, ВСМПО-АВИСМА, Hewlett Packard, Florida State University Massachusetts Institute of Technology, NASA и т.д

Стоимость услуг:

| Подготовка поверхности образца (рез, шлифовка, полировка, травление) | от 4500 руб |

| Фотографирование микроструктуры | от 3000 руб |

| Описание микроструктуры | от 3000 руб |

| Анализ полученных результатов и оформление заключения | от 15000 руб |

Более подробная информацию уточняйте у наших специалистов по тел.

Особенности процесса

Одной из особенностей данного исследования является разнообразие методик для анализа. В связи с этим результаты в разных странах могут сильно отличаться друг от друга. Для того чтобы избежать этого в отечественном производстве стали, существуют государственные стандарты, определяющие набор методик. Каждое исследование снабжено подробными рекомендациями: от выбора инструментов до соблюдения точной температуры и времени нагревания пробных материалов.

Другая важная особенность – это внимательное отношение к выбору пробы для анализа и точное соблюдение всех рекомендаций в этом вопросе. Подготовить пробу могут только специалисты в данной сфере.

Методы химического анализа металлов

На сегодняшний день существует много разных методов, которые позволяют провести качественный анализ металлов и их сплавов.

На сегодняшний день существует много разных методов, которые позволяют провести качественный анализ металлов и их сплавов.

Используемые методы должны обеспечивать:

- экспрессность проведения процедуры анализа;

- высокую точность результатов;

- неразрушающий контроль;

- простоту проведения эксперимента;

- возможность использования методик анализа в производственном цикле.

Среди основных методов контроля наиболее часто используется спектральный анализ и эмиссионный химический анализ. Рассмотрим их особенности и преимущества.

Пожалуй, всем полезно знать, как правильно пользоваться микрометром.

ОПРЕДЕЛЕНИЕ ПЛОЩАДЕЙ ОБЪЕКТОВ.

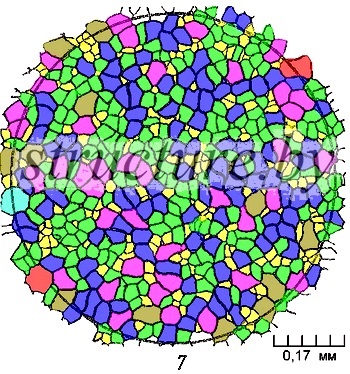

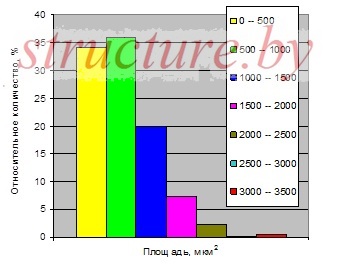

Определение площади объектов в программе обработки изображений – это наиболее объективный вид анализа. Анализируемый объект «состоит» из пикселов изображения. А поскольку метрическая часть программы откалибрована, то каждый пиксел имеет площадь. Количественно эта площадь определяется увеличением при съемке и разрешением камеры (или фотоаппарата). Таким образом, определение площади в программе обработки изображений – это суммирование площадей всех пикселов, составляющих объект (принадлежащих объекту). На рисунке 1 показаны результаты определения площадей зерен для эталона №7 ГОСТ 5639-82. Зерна каждого размерного класса выделены определенным цветом. По результатам построена гистограмма распределения зерен по площадям.По ГОСТ 5639-82 средняя площадь зерна составляет 0,00098 мм2 (980 мкм2). В соответствии с рисунком 1б максимальное количество зерен принадлежит интервалу площадей 500-1000 мкм2.

|

|

| а | б |

Рисунок 1. Результат определения площадей зерен в программе обработки изображений: а — выделение объектов цветом (создание «маски»), б — гистограммма распределения зерен по площадям.

Краткий обзор методов

Анализ состава металла традиционными методами аналитической химии основан на способности к взаимодействию с реагентами. Процедура включает подготовку проб, взвешивание, титрование; требует усилий и времени. Сейчас химанализ металла классическим аналитическим исследованием на практике проводится редко. Определение состава, основанное на физических явлениях, проходит быстро и результативно. Так, часто используемый спектральный анализ сплавов имеют следующие достоинства:

• оперативность исполнения: • минимальное количество вспомогательных приспособлений; • максимальная точность значений; • простота осуществления; • возможность проведения в полевых и стационарных условиях.

Достоверный химический анализ металла проводят на современном спектральном оборудовании, регистрирующем интенсивность волн эмиссии. Надежны, удобны в работе, доступны по стоимости эмисcионные спектрометры отечественной марки. Спектральный анализ стали, других материалов имеет высокую точность, используется при сертификации.

Подготовка металлографические образцы

Поверхность металлографического образца подготавливается различными методами: шлифованием, полировкой и травление. После приготовления его часто анализируют с помощью оптической или электронной микроскопии. Используя только металлографические методы, квалифицированный специалист может идентифицировать сплавы и прогнозировать свойства материала.

Механическая подготовка является наиболее распространенным методом подготовки. Последовательно более мелкие абразивные частицы используются для удаления материала с поверхности образца до тех пор, пока не будет достигнуто желаемое качество поверхности. Для выполнения этой шлифовки и полировки доступно множество различных станков, которые способны удовлетворить различные требования к качеству, производительности и воспроизводимости.

Метод систематической подготовки — самый простой способ добиться истинной структуры. Таким образом, подготовка проб должна соответствовать правилам, которые подходят для большинства материалов. Различные материалы со схожими свойствами (твердость и пластичность ) будут реагировать одинаково и, таким образом, потребуют одинаковых расходных материалов во время подготовки.

Металлографические образцы обычно «закрепляют» с использованием горячего прессования термореактивной смолы. Раньше использовались фенольные термореактивные смолы, но современные эпоксидные становятся все более популярными, поскольку уменьшение усадки во время отверждения приводит к лучшему креплению с превосходным удержанием кромок.. В типичном цикле монтажа образец и монтажная среда сжимаются до 4000 фунтов на кв. Дюйм (28 МПа) и нагреваются до температуры 350 ° F (177 ° C). Если образцы очень чувствительны к температуре, «холодное крепление» может быть выполнено с использованием двухкомпонентной эпоксидной смолы. Установка образца обеспечивает безопасный, стандартизованный и эргономичный способ удержания образца во время операций шлифования и полировки.

После установки образец влажно шлифуется, чтобы обнажить поверхность металла. Образец последовательно шлифуется все более и более мелкими абразивными материалами. Наждачная бумага из карбида кремния была первым методом шлифования и используется до сих пор. Однако многие металлографы предпочитают использовать суспензию алмазной крошки, которую дозируют на многоразовую тканевую подушку на протяжении всего процесса полировки. Алмазная крошка в суспензии может составлять от 9 микрометров до одного микрометра. Как правило, полировка алмазной суспензией дает более тонкие результаты, чем использование бумаги из карбида кремния (бумаги SiC), особенно при обнаружении пористости , которую бумага из карбида кремния иногда «размазывает». После шлифовки образца производится полировка. Обычно образец полируется с помощью суспензии глинозема, кремнезема или алмаза на безворсовой ткани. для получения зеркального блеска без царапин, без размазывания, перетягивания или выдергивания и с минимальной деформацией, оставшейся от процесса подготовки.

После полировки некоторые микроструктурные составляющие можно увидеть в микроскоп, например включения и нитриды. Если кристаллическая структура некубическая (например, металл с гексагонально-закрытой упакованной кристаллической структурой, такой как Ti или Zr ), микроструктура может быть выявлена без травления с использованием перекрестно поляризованных свет (световая микроскопия). В противном случае микроструктурные составляющие образца обнаруживаются с помощью подходящего химического или электролитического травителя.

Чем обусловлена необходимость металлографических исследований

С помощью металлографии есть возможность изучать строение и структуру различных материалов. Анализ может показать, какие физико-химические изменения произошли в составе металлов и насколько они повлияли на снижение прочности деталей.

- определения, к какому типу относятся выявленные инородные вещества (дефект, зерно, неметаллические элементы);

- обнаружения трещин, пор, неоднородности структуры по сечению, надрывов (вследствие воздействия внешних факторов);

- оценки формы включений и их границы;

- определения количества микроскопических частей в области исследования, их объема и занимаемой поверхности;

- просчета площади конкретно взятого сечения микроскопических частей и его периметр;

- измерения твердости металла

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Рентгено-флуоресцентный спектрометр

Анализ химического состава металла можно проводить с участием рентгеновских лучей. После возбуждения первичными рентгеновскими лучами характеристическое излучение химических элементов образует спектр. Измерение интенсивности флуоресцентных линий дает информацию о концентрации. Существуют стационарные и мобильные спектрометры, которые проводят экспресс измерения образца без разрушения материала. На приборах с рентгено-флуорнсцентрым принципом действия выполняется спектральный анализ сталей, других сплавов, композитов, сложных веществ Таким методом можно узнать концентрацию 45 химических элементов. Маленькие атомы с порядковым номером до 11 после возбуждения флуоресцируют слабо, что мешает их идентификации. Эти элементы можно идентифицировать химически или другими физическими методами. РФА не рекомендован для анализа черных металлов, метод удобен для проведения сортировки лома с учетом ограниченных возможностей идентификации легких элементов Все результаты визуализируются на цветном дисплее, сохраняются в файле приборного компьютера Для расширения диапазона возможностей портативных рентгено-флуоресцентных спектрометров на них устанавливают дополнительные калибровки. Услуга может быть выполнена на заводе-изготовителе за небольшую цену или в сервисных центрах, имеющихся в Москве, других крупных городах.

Чем обусловлена необходимость металлографических исследований

С помощью металлографии есть возможность изучать строение и структуру различных материалов. Анализ может показать, какие физико-химические изменения произошли в составе металлов и насколько они повлияли на снижение прочности деталей.

- определения, к какому типу относятся выявленные инородные вещества (дефект, зерно, неметаллические элементы);

- обнаружения трещин, пор, неоднородности структуры по сечению, надрывов (вследствие воздействия внешних факторов);

- оценки формы включений и их границы;

- определения количества микроскопических частей в области исследования, их объема и занимаемой поверхности;

- просчета площади конкретно взятого сечения микроскопических частей и его периметр;

- измерения твердости металла