Расчет расхода сварочной проволоки на метр шва

Даже начинающие сварщики знают, что во время сварочных работ используются разные комплектующие, такие как проволока или электроды. И если для работы сварочного аппарата необходим лишь доступ к электричеству и можно работать бесконечно, то комплектующие имеют свойство заканчиваться. Чтобы материалы не заканчивались в самый неподходящий момент их количество можно предварительно рассчитать. Это особенно полезно при ремонте, поскольку можно рассчитать себестоимость сварочных работ и назвать заказчику точную цену.

В этой статье мы подробно объясним, как произвести расчет проволоки, приведем пример расчета и расскажем обо всех особенностях.

Расчет расхода электродов на 1 м шва

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет. Причина здесь не только финансовая, но и технологическая

Причина здесь не только финансовая, но и технологическая.

Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

- 1 От чего зависит?

- 2 Практический и теоретический расчеты

- 3 Погрешности

- 4 Формулы, используемые при расчетах. Поправочные коэффициенты

- 5 Сколько размещается в 1 кг?

- 6 Расход на тонну металлоконструкции

- 7 При сварке труб

- 8 Снижение затрат

- 9 Заключение

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной.

Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва.

Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Как уменьшить расход электродов

Расчет расхода электродов — это, конечно, важно, но мы расскажем вам о дополнительных секретах, которые помогут сократить количество электродов, используемых в работе. Бытует мнение, что расход невозможно сократить, не потеряв при этом в качестве

Это большое заблуждение

Бытует мнение, что расход невозможно сократить, не потеряв при этом в качестве. Это большое заблуждение.

Наши советы помогут здорово сэкономить на электродах и качество сварных швов останется на достойном уровне. Итак, вот несколько советов:

Используя режим ручной сварки увеличивается расход электродов при сварке труб, например, поэтому рекомендуем использовать полуавтоматическое сварочное оборудование

Это уже позволит сократить расход электродов на 5-10%.

Отдельно обратите внимание на параметры, которые вы установили в своем сварочном аппарате, а именно сила тока и напряжение. Эти значения должны быть подобраны в соответствии с типом электродов и толщиной металла, который нужно сварить

Не устанавливайте большие значения, если варите тонкими электродами, иначе расход может сильно увеличиться.

Также рекомендуем подстраивать аппарат при смене электродов. Еще стоит правильно выбрать положение, при котором вы будете варить. Зачастую положение определяется опытным путем, но если вы начинающий сварщик, то можете просто прочесть правила сварки и найти там нужную информацию по используемому виду металла.

Определение расхода

Сварочные расходные материалы высокого качества часто производятся по сложным технологиям и из дорогостоящего сырья. Это обуславливает их высокую стоимость. Чтобы сохранить контроль над себестоимостью продукции, следует строго контролировать их расходование.

Для каждого вида сварочных материалов, используемого оборудования и операций предусмотрены нормы расхода. С их помощью можно в некотором приближении оценить расход. Утверждены и методики определения потребности для конкретных видов соединений, геометрии заготовок, способа разделки кромок и других технологических параметров.

Так, для электродов и проволоки расчет основан, как правило, на вычислении площади поперечного сечения шва и коэффициенте направки. Получаемый удельный расход далее умножают на суммарную длину шва. Для газов расход выбирают на основании таблиц рекомендованных рабочих параметров.

После уточняющих расчетов получаются производственные нормы потребления проволоки, электродов, защитных газов, флюсов и т.д. При таком расчете обязательно делают некоторый запас на пробные швы и исправление возможного брака.

Примерные нормы расхода углекислого газа. Коэффициент зависит от вида операций.

На складе следует держать резерв сварочных материалов на случай непредвиденных обстоятельств или перебоев в поставках. Простой основного производства обойдется существенно дороже.

Стальная

Проволоку различают по назначению: для сварки или наплавки.

Всего выпускается около 80 марок проволоки.

Буквы «Св» означают, что проволока сварочная. Через дефис указывают марку стали, из которой изготовлена проволока. Первая цифра соответствует содержанию углерода в сотых долях процента. Буквы означают наличие легирующих элементов в процентах, которые указываются числом, следующим за буквенным обозначением.

Для сварки низкоуглеродистых сталей используют шесть марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2,

Для низко- и среднелегированных сталей — 30 марок, например: Св-08ГС, Св-08Г2С, Св-18ХГС и др.

Для сварки высоколегированных сталей применяют 41 марку проволоки Св-08Х14ГНТ, Св-12Х13 и др.

Если после буквы цифра отсутствует, то количество данного элемента не превышает 1%. Буква «А» в конце маркировки свидетельствует о пониженном содержании серы и фосфора, а буквы «АА» — о еще меньшем их количестве.

Низкоуглеродистую и легированную проволоки выпускают неомедненными и омедненными (условное обозначение — О). Омеднение защищает проволоку от окисления и улучшает токоподвод.

В конце маркировки может стоять буква «Э». «Э» означает, что проволока служит для изготовления электродов. Буквы «Ш», «ВД» или «ВИ» говорят о том, что сталь для проволоки изготовлена соответственно электрошлаковым, вакуумно-дуговым переплавом или в вакуумно-индукционных печах.

Пример условного обозначения сварочной проволоки диаметром 3 мм марки Св-08А с омедненной поверхностью из стали, полученной электрошлаковым переплавом:

|

Условия сварки |

Рекомендуемая проволока |

|

Низкоуглеродистые и низколегированные стали в углекислом газе и смесях активных газов |

Св-08Г2С |

|

Низкоуглеродистые и низколегированные стали в аргоне и гелии |

Св-08ГС |

|

Сварка в углекислом газе на открытом воздухе |

Св-20ГСЮТ |

|

Строительные металлоконструкции из стали 16Г2АФ в углекислом газе |

Св-10ХГCН2MЮ |

|

Металлоконструкции из стали 10ХСНД в углекислом газе |

Св-08Г2СДЮ |

|

Высокопрочные низколегированные стали (типа 14ХГНМ) в углекислом газе |

Св-10ХН2Г2СМА |

|

Стали 08Х22Н6Т и 08Х18Г8Н2Т в углекислом газе |

Св-08Х20Н9С2БТЮ |

Проволока для сварки среднеуглеродистых и теплоустойчивых сталей

|

Марка стали |

Марка проволоки при сварке |

|

|

в азоте, гелии |

в углекислом газе |

|

|

20ХГСА |

Cв-15XMA, Св- 18ХГСА |

Св-08Г2С |

|

30ХГСА |

Cв-15XMA, Св- 18ХГСА |

Св-10ГСМ, Св-10ГСМТ, CB-08X2CMA, Cв-15XMA, Св-18ХГСА, Св-08ХЗГ2СМ |

|

12XM |

Cв-08XM |

Св-10ХГ2СМА |

|

15ХМ |

Св-08ХМ |

Св-08ХНСМА, Св-08ХГ2СМ, Св-08ХГСМА |

|

12Х1МФ |

Св-08ХМФА |

Св-08ХГСМФА |

|

15Х1МФ |

Св-08ХМ |

Св-08X1М1ГСФ |

|

15X5M, 15X5, 15Х5ВФ |

Cв-10X5M, Св-08Г2С |

Св-08Г2С |

Стальная сварочная проволока выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0, Проволока поставляется в мотках диаметром 150-750 мм, массой от 1,5 до 40 кг, а также намотанной на катушки и кассеты.

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений.

При необходимости проволоку очищают пескоструйным аппаратом или травлением в 5%-ном растворе соляной кислоты. Можно очищать проволоку, пропуская ее через специальные механические устройства, а также шлифовальной бумагой до металлического блеска. Перед очисткой бухту проволоки рекомендуется отжечь при температуре 150-200°С в течение 1,5-2 часов.

Обязателен сертификат с указанием предприятия-изготовителя, условного обозначения проволоки, номера плавки и партии, состояния поверхности и ее химического состава. При утере сертификата проволока может быть использована только после определения ее химического состава.

Проволока для дуговой сварки в инертных газах

|

Марка стали |

Марка проволоки |

|

Хромистых |

|

|

08X13 |

Св-12Х13, Св-08Х14ГНТ |

|

08X17Т |

Св-07Х25Н13, Св-06Х25Н12ТЮ, Св-08Х25Н12ТЮ, Св-10Х17Т |

|

15X25T |

Св-06Х25Н12ТЮ, Св-08Х25Н13БТЮ, Св-10Х17Т |

|

0X13 1X13 |

Св-10Х13, Св-06Х14 |

|

2X13 |

Св-08Х14ГТ |

|

Высоколегированных |

|

|

12X18H10T, 12X18H12T, 08Х19Н10Т |

Св-06Х19Н9Т |

|

03X18H11 |

Св-01Х19Н9 |

|

08Х22Н6Т |

Св-07Х25Н13 |

|

08Х18Н12Б |

Св-07Х19Н10Б |

|

10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т |

Св-06Х19Н10М3Т |

|

08Х20Н14С2 |

Св-04Х19Н9С2 |

|

10Х23Н18 |

Св-10Х20Н15, Св-07Х25Н13 |

|

06Х23Н28МДТ |

Св-01Х23Н28М3Д3Т |

|

03X16H15M3 |

Св-04Х19Н11МЗ |

|

08Х18Г8Н2Т |

Св-08Х20Н9С2БТЮ |

Особенности расчета

Существует формула, которая позволяет осуществить расчет сварочной проволоки на 1 метр шва. Она выглядит так:

В данном случае N означает искомый параметр, а именно, норму расхода, которая будет востребованная для создания шва длиною в 1 метр. Параметр G в формуле показывает вес металла на уже готовом соединении длиною в 1 метр. К – это коэффициент перехода, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Длина в 1 метр взята для удобства расчетов и последующего использования.

Чтобы выяснить G (вес наплавленного материала на отведенном участке), требуется следующая формула:

Здесь F показывает площадь поперечного сечения шва в квадратных миллиметрах. Следующее значение «у», обозначает удельную массу металла или его сплава в используемой проволоке, отсюда и возникает большая разница значений для каждой отдельной марки. L – берется за 1, так как показывает количество метров созданного шва. Соответственно, благодаря изменению L можно рассчитать параметр и для других значений длины.

Данные формулы предназначены для вычисления нижнего положения сваривания. Для других требуется итоговый параметр умножать еще на коэффициент поправки К. Соответственно, конечная формула будет N*К.

- Для нижнего положения коэффициент = 1;

- Для полувертикального положения коэффициент = 1,05;

- Для вертикального положения коэффициент = 1,1;

- Для потолочного положения коэффициент = 1,2.

При полуавтоматической сварке учитываются такие факторы как:

- Наличие и тип защитного газа;

- Характеристики оборудования для сварки;

- Диаметр присадочного материала;

- Характеристики основного металла.

Благодаря таким простым расчета можно легко определить нормы расхода проволоки при сварке под флюсом и другими методами. Некоторые данные, такие как вес 1 метр сварочной проволоки, можно узнать самостоятельно, другие же приходится узнавать из справочников и прочих мест.

Как заправить, установка на автомат и полуавтомат

Как заправить сварочную проволоку на полуавтомат показано в видео

Здесь следует отметить ключевые моменты на которые обращает внимание автор

- При надевании новой кассеты обязательно придерживать конец проволоки, чтобы не допустить разматывания катушки.

- Проволока должна попасть в канавку ролика.

- Для протягивания использовать холостой ход электропривода (без подачи газа) на режиме самой высокой скорости подачи.

- Не допускать застревание в рукаве или токосъемнике.

Автор видео ничего не упомянул о регулировке прижимного устройства. Использование порошковой проволоки требует к нему особого внимания. Для сварки с меньшим количеством брызг, для порошковой проволоки рекомендуется механизм подачи с четырьмя роликами, для лучшего распределения усилия прижима.

Особенности подающих механизмов для алюминиевой сварочной проволоки

Для сварки алюминия всегда применяют защитный газ. Наиболее часто применяется аргон или его смесь с гелием. Отдельным вариантом может быть использование порошковых электродов — они способны сами генерировать защитное газовое облако. Но из-за довольно высокой цены и требовательности к профессионализму сварщика использование таких электродов не всегда уместно.

Для сварки алюминия всегда применяют защитный газ. Наиболее часто применяется аргон или его смесь с гелием. Отдельным вариантом может быть использование порошковых электродов — они способны сами генерировать защитное газовое облако. Но из-за довольно высокой цены и требовательности к профессионализму сварщика использование таких электродов не всегда уместно.

Без защитного газового облака алюминий невозможно качественно сварить или наплавить. Его оксидная пленка загрязняет шов, ее высокая температура плавления приводит к деформации самих соединяемых деталей, к их прожегу.

Без защитного газового облака алюминий невозможно качественно сварить или наплавить. Его оксидная пленка загрязняет шов, ее высокая температура плавления приводит к деформации самих соединяемых деталей, к их прожегу.

К сварочному аппарату при работе с алюминием появляется несколько дополнительных требований:

К сварочному аппарату при работе с алюминием появляется несколько дополнительных требований:

- Подающий кабель не должен быть длиннее 3 метров. Идеальным будет кабель с внутренним каналом, покрытым тефлоном. Это минимизирует риск деформации проволоки и заторов при подаче. Последнее не редкость при использовании для сварки полуавтоматом алюминиевой проволоки диаметром 0.8 мм.

- Использование стандартного наконечника горелки неприемлемо. Нужно заменить его в соответствии с диаметром используемой проволоки — больше ее на 1.5-2 мм. Например, если используется алюминиевая проволока для полуавтомата диаметром 1.0 мм, то диаметр отверстия в наконечнике должен быть около 2.5-3 мм.

- Тормозное устройство бобины с проволокой должно быть надежным и проверенным непосредственно перед началом работ. Оно должно обеспечивать моментальную остановку бобины и не допускать ее самопроизвольные поворот.

- Стандартный для большинства полуавтоматических сварочных аппаратов подающий механизм нужно заменить на специальный для алюминиевой проволоки. Его отличие в большем числе подающих роликов — их четыре. А также в том, что рабочая поверхность каждого из роликов имеет особую канавку. Из-за этого алюминиевая проволока для полуавтомата не сможет деформироваться и застревать.

Помните о необходимости соблюдения рекомендованных для свариваемых типов металла показателей тока и полярности его подключения. В противном случае неизбежен прожег или непровар

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

таблица и норма расчета расхода на 1 м.

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов

Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

При выполнении бытовой сварки, при создании небольших конструкций и при других подобных ситуациях этот параметр не актуален, а соответственно, он не применяется.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наибо

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

Таблица коэффициентов расхода электродов на одну единицу материала

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Таблица расхода газа при сварке

Способы применения

Полный перечень функций, выполняемых вспомогательными сварочными материалами, выглядит следующим образом:

- поддержание полноценного и устойчивого дугового разряда;

- блокирование кислорода, содержащегося в окружающем воздухе;

- обеспечение заданных параметров самого процесса сварки и свойств обрабатываемых при этом металлов.

Рассмотрим, каким образом связана характеристика каждого из перечисленных сварочных материалов с особенностями его применения.

Электроды

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

Основное предназначение этих обязательных компонентов сварочного процесса – подведение электрического тока той или иной формы и полярности в зону сварки и обеспечение условий для плавления металла.

По своим конструктивным особенностям электроды подразделяются на металлические или неметаллические «расходники». Изделия на металлической основе делают из стали, вольфрама и других цветных металлов (меди, бронзы и им подобным), а неметаллические – с покрытием из неплавящихся угольных и графитовых составляющих.

Второй тип электродов (их ещё называют покрытыми), как правило, применяется при организации ручного сваривания заготовок, а в качестве стержня в них используется высоколегированная или углеродистая сталь.

Любые разновидности электродных материалов должны обеспечивать не только устойчивое горение в зоне сварки, но и изоляцию сварочной ванны от атмосферного кислорода, а также снижать эффект разбрызгивания частиц металла.

Проволока

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Проволочные материалы так называемого «сплошного» типа идут на изготовление и производство специальных плавящихся электродов и присадочных прутков и могут применяться как в автоматических режимах сварки, так и для полуавтомата. Химический состав и основной типоразмер (диаметр) сварочной проволоки определяется толщиной свариваемых заготовок и химическими свойствами металла.

Ещё одна разновидность этих изделий называется «порошковой» и выглядит как трубка, наполненная внутри порошкообразным веществом. Заполняющий внутренние полости порошок выполняет в ней функцию, аналогичную покрытию на электродных стержнях.

Газы

Сварочные газообразные материалы (аргон, углекислота, гелий и кислород) применяются как по отдельности, так и в смесях. В первом случае они обеспечивают изоляцию сварочной ванны от кислорода, содержащегося в окружении, а во втором – способствуют повышению качества шва (повышают его механические и прочностные показатели).

Специальные керамические подкладки стали применяться при сварке не так давно, но уже сумели зарекомендовать себя с самой лучшей стороны. К достоинствам этих вспомогательных приспособлений следует отнести универсальность их применения, позволяющую использовать их практически в любых сварочных операциях.

Катушки и катушкодержатели

Проволока сварочная алюминиевая ER4043 (1.6 мм; катушка 6 кг) ELKRAFT 93614. Фото ВсеИнструменты.ру

На катушки наматывается сварочная проволока, с которых происходит ее съем во время работы. Катушка надежно закрепляется в полуавтоматах с помощью устройств называемых катушкодержателями. Устройства для крепления катушек должно соответствовать аналогичному на катушкодержателе.

При выключении полуавтомата катушка с проволокой стремится продолжить свое движение, что может привести к образованию петель на проволоке. Конструкция катушкодержателя имеет тормозное устройство, например, в виде фрикциона. Регулировка его с помощью гайки не позволяет катушке свободно разматываться и сохраняет правильную намотку проволоки.

Примеры используемых формул

Для расчетов можно применять другие методики.

Если нет справочных данных о весе наплавленного металла, применяют формулу Внм = p*S, где:

- p — удельная плотность (7 850 кг/куб. м для углеродистых сортов стали);

- S — площадь поперечного сечения, которая образуется при соблюдении нормативов технологического процесса.

Значение S берут из таблицы либо вычисляют самостоятельно.

Для рассмотренного выше примера подойдет формула S=t*z+0,75*w*h, где:

- t — толщина деталей;

- z — зазор;

- w (h) — ширина (высота) наплава над местом стыка.

Коэффициенты расхода по типу электродов приведены выше для длины 450 мм.

Для расчетов применяют разные методики.

При других значениях этого параметра применяют следующие поправки (множители):

- 250 мм — 1,12;

- 300 мм — 1,07;

- 350 мм — 1,04;

- 400 мм — 1,02.

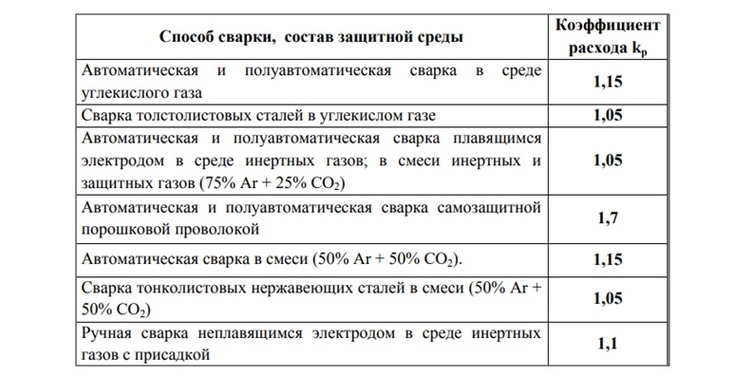

При создании соединений с применением защитной среды используют следующие поправочные коэффициенты:

- 1,05 — углекислый газ (сварка толстых листов из стали);

- 1,15 — использование автоматических и полуавтоматических устройств подачи материалов (CO²);

- 1,7 — создание швов проволокой с порошковым наполнителем.

По формуле Нг=Ру*L+Р определяют нормативный расход инертных газов для создания надежной защитной среды. Здесь:

- Ру — удельная норма на метр длины (L) сварного соединения;

- Рд — расход на дополнительные и вспомогательные операции (продувку, настройку режима).

Рекомендуем к прочтению Правила подбора электродов для сварки чугуна

Для вычисления удельного значения умножают оптимальный расход по ротаметру (Рр) на время рабочего цикла (T): Ру=Рр*T. Если табличные значения отсутствуют, последний параметр вычисляют вручную по формуле T=(Внм*60*1000)/(Кн*I), где:

- Кн — коэффициент наплавки;

- I — сила тока, которую применяют для сварки.

При создании соединений используют поправочные коэффициенты. Ниже приведены значения Кн в г/А*ч для разных режимов:

| I (А) | Диаметр проволоки (мм) | ||

| 1,6 | 2 | 2,5 | |

| 200 | 14,2 | 12,2 | — |

| 300 | 16,5 | 13,5 | 11,1 |

| 400 | 21,1 | 16,8 | 13,9 |

| 500 | 28,3 | 22,3 | 17,8 |

При работе с электродами используют формулу T=60/V, где V — скорость создания сварного соединения. Этот параметр зависит от сложности выполняемых операций и примененного способа. Вручную сваривают конструкции со скоростью до 15-20 м/ч. Использование автомата увеличивает V до 100 м/ч и более.

Затраты времени на вспомогательные операции по нормативам составляют от 0,05 до 0,2 минуты при работе с плавящимся и неплавящимся электродами соответственно. Следует корректировать расчетный расход при сварке мелких деталей. Выполнение этих и других сложных операций увеличивает потребление инертного газа на 15-20%. При планировании поставок следует учесть, что стандартный 40-литровый баллон при заправке наполняют жидкой углекислотой (25 кг).

Общие требования

От качества сварочных материалов напрямую зависит прочность и долговечность шва, и, следовательно, надежность и безопасность механизма, строительной конструкции или трубопровода в ходе эксплуатации. Наиболее важным требованием является необходимость соответствия материалу заготовки и выбранному способу, и режиму сварки.

Эти требования регламентированы в соответствующих международных, государственных и отраслевых стандартах. Все применяемые материалы должны иметь сертификат, содержащий следующие параметры:

- наименование изготовителя;

- маркировку, исчерпывающе характеризующую тип, марку и применимость;

- заводской номер смены и партии;

- химический состав;

- результаты измерений нормируемых физико-химических характеристик;

- вес, длину, объем, количество штук в упаковке.

При необходимости в сертификате указываются и другие параметры.