Формула расчета

Показатели расхода для сварочной смеси при сварке с полуавтоматом можно выполнить с помощью следующей формулы:

- P = Py * T;

- Py — показатели удельного расхода газа, о которых заявил производитель;

- T — количество основного времени, необходимое, чтобы сварить один проход.

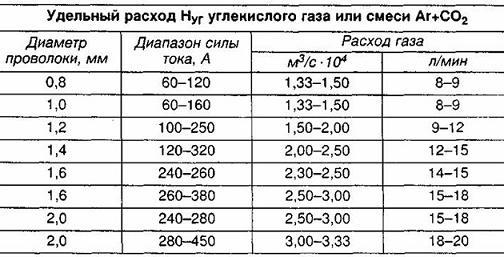

В приведенной ниже таблице указаны нормы потребления газа, на которые оказывают влияние такие показатели: какая в диаметре проволока и какие средние показатели имеет силы тока.

Так как 40-литровый баллон содержит сварочную смесь в количестве 6 000 литров, нетрудно произвести вычисления, сколько времени можно пользоваться одним резервуаром, если процесс сварки происходит непрерывно.

К примеру, расход CO2 при полуавтоматической сварке, когда используется проволока 1 мм в диаметре, составляет от 10 до 11 часов при условии, что процесс происходит непрерывно.

Показатели таких расчетов довольно грубые, ведь здесь не учитывают, сколько газа потребляется при выполнении подготовительных и финишных операций за один проход. Это поможет в определении приблизительной картины. Если потребуются более точные показания, для их проведения может потребоваться расходомер.

Подготовка металла к сварке

Подготовка металла к сварке также делится на несколько этапов:

- Определение толщины металла. Если детали имеют толщину в диапазоне от 0,8 до 4 мм, то их следует сваривать, не осуществляя разделку кромок. Металл такой толщины сваривается с использованием подкладок из того же металла, что и само изделие, либо на съемных медных подкладках, либо на подкладках из нержавеющего металла. Если металл толстый (от 4 мм), то его можно сваривать на весу, а подкладки использовать только при необходимости.

- Подготовка форм деталей на основании данных чертежа. На данном этапе следует изучить чертеж будущего изделия, разметить все необходимые детали, вырезать их с помощью болгарки и зачистить возможные окалины с помощью абразивного круга. В случае если технологическими картами на сварочный процесс предусмотрено требование о разделке кромки, необходимо также осуществить такую разделку.

- Осуществить выбор наиболее оптимального метода сварки: при сварке тонкого металла следует использовать вертикальное расположение деталей, а сам сварочный процесс необходимо вести углом назад, передвигая горелку сверху вниз. Шов при таком расположении хорошо виден. При этом необходимо помнить, что отклонение горелки может повлечь за собой несплавление кромок. При осуществлении соединения угловых деталей необходимо осуществлять сварку методом «в лодочку». Однако следует учитывать, что выпуск проволоки в таком случае увеличится на пятнадцать процентов по сравнению с технологией, когда стыковка осуществляется в нижнем положении.

Безопасность баллона с углекислым газом

Компания М-Газ много лет выступает гарантом качества и безопасности своей продукции. Как производитель, организация обеспечивает не только качественное сырье в, но и регулярную поверку тары на наличие механических повреждений и герметичность. Баллон с углекислым газом проверяется на соответствие внутреннего давления необходимой норме, при этом контролируется исправность механизмов емкости, наличие паспорта. Перед заправкой тара очищается паром и проходит сушку с помощью азота.

Прежде осуществить покупку баллона с углекислым газом, нужно определиться с местом его хранения. Это не должно происходить в помещении с повышенной температурой или в местах, где тара может быть подвержена повреждению.

Покупка: критерии выбора и выбраковки

Приобретение инвентаря высокого давления (ВД) длительного использования нового либо б/у сложностей не представляет. Трудности возникнут при заправке углекислотных баллонов, если покупатель не учёл ограничения в эксплуатации и заправке:

- Заправка баллонов углекислотой затрудняется, если оборудование станции заправки рассчитано на больший литраж – выручат заправщики огнетушителей;

- Заполнение малолитражных ёмкостей в условиях гаража возможно посредством баллона-донора шлангом высокого давления при соблюдении условий безопасности;

- Если пропущен срок аттестации, сосуд ВД подлежит проверке и сертификационному испытанию;

Приобретать газобаллонное оборудование желательно у надёжных поставщиков. Б/У – у производственников. Они следят за оборудованием, документооборот на уровне: предоставят оригинал сертификата соответствия, акты проведения испытаний.

Причины браковки газобаллонного оборудования, касающиеся всех категорий наполнения по результатам внешнего осмотра:

- неисправность запорного вентиля;

- износ резьбы горловины;

- неполное нанесение паспортных данных, просрочено очередное освидетельствование: отсутствие, неполнота паспортной информации переводит баллон в статус непригодных к эксплуатации;

- срок жизни баллона с момента первой аттестации производителем 20 лет, превышение срока пользования на практике невозможно;

- большая площадь и глубина наружной коррозии;

- вмятины либо выпучины;

- трещины;

- риски и раковины глубиной 1/10 толщины металла;

- повреждён либо косо посажен башмак;

- несоответствие окраски и надписи.

Обязательные требования к пользователю оборудованием ВД:

- автомобиль для перевозки должен обеспечить транспортировку в горизонтальном положении;

- период покоя независимо от сезона перед началом работ составляет 0,5 часа;

задействованные и складские сосуды ВД не повергаются прямым солнечным лучам, не складируются вблизи нагревательных приборов.

Подготовительные работы

Настройку агрегата перед началом сварки выполняют так:

- Вставляют присадочную проволоку в рукав. Снимают сопло горелки и медный наконечник, отодвигают ролик подающего механизма. После этого закрепляют катушку, выводят часть проволоки наружу.

- Задают полярность. При использовании углекислоты и стандартной проволоки выбирают обратный вариант. Плюсовой контакт подсоединяют к горелке, минусовой — к зажиму. Так тепловыделение будет протекать на обрабатываемой заготовке. Прямую полярность задают при использовании флюсовой присадки.

- Подключают полуавтомат к электросети. Нажимают клавишу подачи проволоки, проверяют работоспособность механизма.

- Подключают газовый баллон, снабженный редуктором. Углекислота будет подаваться через второй канал рукава.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

- Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

- Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

- Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

- Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

- Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

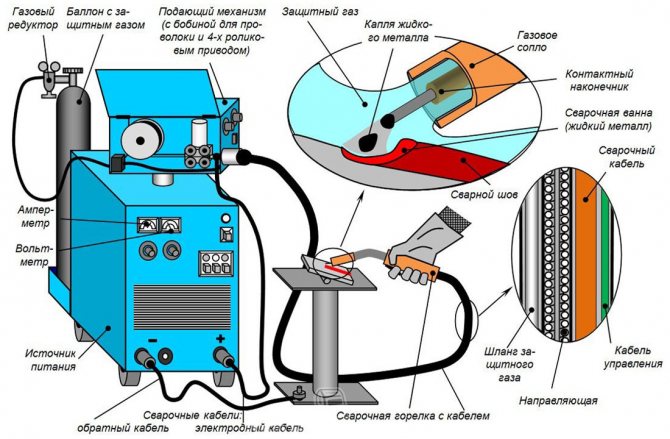

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

- Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

- Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

- Держатель со шлангами.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Увеличение производительности при работе в среде СО2

Выполняя сварочные работы полуавтоматическим аппаратом в среде углекислого газа, можно повысить производительность несколькими способами:

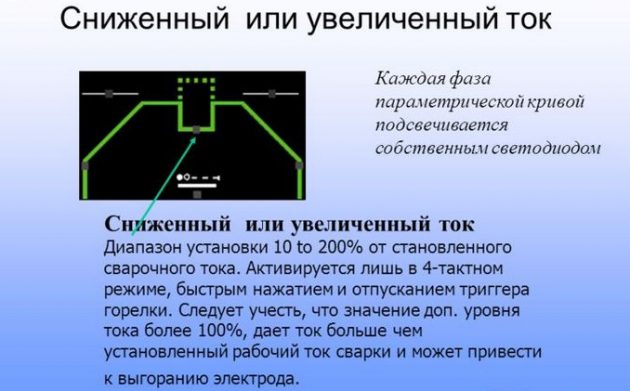

Увеличить силу тока

При нижнем положении сварки можно увеличить сварочный ток, тем самым повысив КПД. При вертикальном или потолочном положении шва силу тока можно увеличивать только при ускоренной кристаллизации металла.

Увеличение вылета электрода

При применении тонкой проволоки можно повысить производительность, увеличив ее вылет. Такой метод дает возможность повысить скорость плавления электрода. Это увеличивает количество металла, попадающего в сварочную ванну за определенный промежуток времени.

При увеличенном вылете электрода может возникнуть самопроизвольная подача проволоки. Во избежание этого нужно использовать специализированные наконечники. Они изготавливаются из фарфора или керамики.

Как же правильно сваривать полуавтоматом?

Технология сварки полуавтоматом в углекислотной атмосфере весьма проста и понятна. Единственное, что требуется от сварщика – это выдержать правильный вылет проволоки и своевременно перемещать горелку с равномерной скоростью.

При правильном выполнении этих условий сварка полуавтоматом флюсовой проволокой без газа позволяет получить ровный сварной шов без наплывов и пещер.

Специалисты разработали несколько простых рекомендаций, благодаря которым сварка полуавтоматом для начинающих покажется очень простым занятием:

-

Перед началом сварочных работ следует убедиться, что газ поступает из горелки.

Углекислый газ для сварки должен поступать в рабочую зону под давлением 0.02-0.03 кило Паскаля. При наличии сквозняка, ветра и других факторов, следует скорректировать давление, дабы компенсировать потери. - Угол горелки должен находится в пределах от 65 до 75 градусов.

-

Проварку необходимо производить справа налево.

Такой подход позволяет обеспечить лучший обзор уже проваренных участков.

Конечно, для нечастых работ невыгодно приобретать баллон с углекислым газом. В таких случаях придет способ варки без углекислоты, основанный на применении специальной присадочной проволоки с флюсом.

При соединении изделий из цветных металлов крайне важно правильно подобрать проволоку. Например, алюминиевые изделия лучше всего спаивать при помощи присадочного материала, имеющего в составе алюминий, марганец и магний

Способы сварки

Полуавтоматическая сварка в среде углекислого газа может выполняться двумя способами:

-

Углом вперед.

В данном случае дуга перемещается справа-налево, металл плавится меньше и валик шва получается достаточно широким. Подобный способ варки идеально подходит для соединения тонкого металла. -

Углом назад.

Подход подразумевает перемещение электрической дуги слева направо. Метод подходит для варки толстых металлов, поскольку он обеспечивает большую глубину проплавления и узкий шов.

Схема сварки под шлаком.

Отдельного упоминания стоит метод сварки без использования газа.

Подобный прием обладает массой преимуществ:

-

Полная мобильность.

Благодаря отсутствию тяжелых газовых баллонов, сварка может осуществляться даже в самых труднодоступных местах. -

Большой выбор специализированных проволок.

На сегодняшний день существует огромное количество присадочных материалов с встроенным флюсом. - Упрощенный сварочный процесс.

-

Отсутствие необходимости в постоянной заправке баллона.

Для небольших ремонтных мастерский нет смысла держать дорогостоящий баллон. Поэтому нечастые сварочные работы лучше проводить при помощи флюсосодержащей проволоки.

Однако, у безгазового вида сварки есть и свои недостатки, среди которых можно выделить:

- высокую стоимость расходных материалов;

- повышенные требования к выбору проволоки;

- необходимость наличия на аппарате кнопки переключения полярности тока;

- сложности в подборке оптимальных режимов работы;

- плохую видимость сварного шва из-за возникновения дымки;

- трудности при сваривании листов, толщиной менее 0.15 сантиметров;

- выделение большого количества вредных веществ, пагубно влияющих на организм;

- слабые механические свойства проволоки, не позволяющие пережимать ее валиком.

Пошаговый процесс сварки

Сварка без газа, как правило, производится в соответствии со следующим алгоритмом:

Схема сварочного полуавтомата.

Подборка оптимальной величины тока в зависимости от толщины соединяемых изделий.

Выставление тока обратной полярности на аппаратуре.

Выбор скорости подачи паяльной проволоки

В случае использования флюсосодержащей проволоки важно следить, чтобы шестерни не пережали ее.

Проверка выставленных параметров на пробном образце. Для данного этапа оптимально подойдут небольшие куски металла

В процессе настройки следует контролировать стабильность сварочной дуги и количество выдаваемого флюса.

Установка переключателя в положение вперед.

Нажатие на кнопку запуска сварочных работ.

Зажигание электрической дуги.

Поворот горелки на 5 градусов относительно вертикальной оси.

Начало движения электродом вдоль предполагаемого соединения.

Для избегания риска появления трещин, первый слой следует проваривать при небольшом токе.

Завершение сварного шва, по средствам заполнения кратера расплавленным металлом.

Остановка сварочного аппарата и отключение его от сети электропитания.

Особенности заправки

Углекислотный баллон для полуавтомата заряжают двумя методами:

- перепусканием из емкости хранилища через редуктор и расходомер в заправляемый баллон,

- закачкой в заправляемый баллон с помощью компрессора.

Независимо от способа наполнения важно точно установить вес пустого баллона. Взвесив баллон после заполнения, можно точно установить количество закачанного СО2

Заправка баллонов оксидом углерода, в отличие от ацетилена или кислорода, не требует чрезвычайных мер предосторожности. Однако расслабляться при этом нельзя: в случае массовой утечки углекислый газ образует атмосферу, непригодную для дыхания

Поэтому необходимо тщательно проверять состояние баллонов, арматуры и шлангов на отсутствие механических повреждений.

При заправке способом «баллон в баллон» тот баллон, из которого заправляют, рекомендуют перевернуть дном вверх и следить за его температурой.

На сколько хватает баллона углекислоты при сварке

Как и в случае с другими защитными газами, чтобы определить, на сколько хватает баллонов углекислоты, необходимо знать толщину обрабатываемого металла, диаметр проволоки и силу тока. Это основные параметры, влияющие на потребление газа.

Ниже приведены усредненные значения расхода СО2, в зависимости от диаметра проволоки и тока:

- 0,8-1,0 мм (60-160 А) – 8-9 л/мин;

- 1,2 мм (100-250 А) – 9-12 л/мин;

- 1,4 мм (120-320 А) – 12-15 л/мин;

- 1,6 мм (240-380 А) – 15-18 л/мин;

- 2,0 мм (280-450 А) – 18-20 л/мин.

Расход зависит от диаметра проволоки, силы тока и скорости

На показатели расхода большое влияние оказывают внешние факторы. На открытом воздухе потребуется больше защитного газа для обеспечения нормальных условий сварки, особенно, если работа ведется в ветреную погоду. Поэтому, в закрытом помещении одного баллона хватает на больший срок.

Не менее важную роль играет качество смеси и ее соответствие для работы с конкретным металлом. Больше об этом читайте в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Расчёт расхода защитных газов при сварке

Существует множество методов расчёта используемого при сварке защитного газа, но необходимо учитывать вид производства – серийное, массовое, единичное, а также номенклатуры. При производстве металлоконструкций на мелкосерийном производстве для составления сертификаций на материалы можно воспользоваться следующей формулой, которая, напомним, применима лишь к мелкосерийному производству:

В данном уравнении Nп представляется собой норму расхода проволоки на изделие, определяемое в килограммах, а Rг – это коэффициент, который учитывает затраты защитного газа на один килограмм проволоки.

Для обобщающих отчётов под величиной данного коэффициента можно использовать значение 1.15.

Можно применять метод расчёта защитного газа под величиной Нг в кубометрах и литрах на один метр шва, и данная формула применима в основном для многосерийного производства однотипных конструкций и деталей, либо же для малого производства. Формула представляет собой:

В данном случае Нг представляет собой условное обозначение удельного расхода защитного газа, которое приведено в таблице ниже.

Ндг – это дополнительное количество расхода защитного газа, который был затрачен на подготовительные, финишные операции прохода. N – это количество проходов, которое может равняться любому числу.

Чтобы определить расчёт расхода углекислого газа на сварку в килограммах, важно учитывать, что при испарении 1 килограмма жидкой углекислоты выделяется около 509 литров углекислого газа. Дополнительный расчет расхода защитного газа при сварке в литрах или кубических метрах производится по следующей формуле:. Читать также: Правила установки кондиционера в квартире

Читать также: Правила установки кондиционера в квартире

Здесь Тпз представляет собой условное обозначение времени, затраченного на выполнение заключительных – подготовительных операций (продувка горелки до сварки, настройку сварочного аппарата, обдув места сварки по окончанию работ), измеряется в секундах, минутах. Последний метод расчёта для определения, какой расход газа на сварку является наиболее точным и экономичным. Для того чтобы проконтролировать расход газа в баллоны рекомендуем ставить расходомеры и редуктора.

В среде защитных газов, сварка углекислым газом очень распространена. Для общего понимания картины, предлагаю получше изучить данный способ сваривания.

На сколько хватает баллонов углекислоты разного объема

Как известно, стандартный 40-литровый баллон содержит 24 кг СО2, который при испарении образует около 12 000 дм³ газовой фазы. Учитывая приведенные выше данные, можно определить, на сколько хватает баллона углекислоты при непрерывном рабочем процессе.

Вот обычный 40 литровый баллон, заполненный углекислотой

Так, например, при использовании 1-миллиметровой проволоки и средней силе тока в 100 А, 40 литров газа хватит приблизительно на 24 часа. Соответственно, баллона объемом 10 л должно хватить на 6 часов непрерывной эксплуатации.

Согласно справочным материалам, на 1 кг наплавленного металла расходуется 1,1 кг СО2 и 1,35 кг сварочной проволоки. Благодаря этим данным определяется следующая пропорция: СО2/проволока = 1:1,2 кг. То есть, на 1,2 кг проволочного материала приходится 1 кг углекислоты в жидкой фазе.

Расход — углекислый газ

Расход углекислого газа для замены углеводородных газов составляет 25 — 34 ы3 / м3 объема пор и только 20 — 30 % закачанной двуокиси углерода остается в образце. Расход углекислого газа в количестве 17 8 ж3 на 1 м3 нефти в пласте или оторочка углекислоты 2 % от объема пор не обеспечивают эффективного вытеснения нефти из пласта.

Расход углекислого газа при полуавтоматической сварке в монтажных условиях определяется с учетом того, что на 1 кг сварочной проволоки требуется 0 75 кг углекислого газа.

Расход углекислого газа , достаточный для защиты зоны сварки от воздуха при сварке на токе 200 — 500 а, составляет около 600 л / час. Если расход газа ниже минимального, то из-за попадания воздуха в зону сварки в металле шва появляются поры. Расход газа сверх указанного мало влияет на состав и свойства шва.

Расход углекислого газа при сварке равен 90 — 100 % от расхода сварочной проволоки.

Расход углекислого газа при указанных в табл. 26 режимах составляет 6 л / мин. Швы, выполненные полуавтоматической сваркой в защитной зоне углекислого газа на тонколистовой стали, обладают необходимой плотностью и отличаются высокими показателями механических свойств. Преимущество этого способа сварки перед ацетилено-кислородной заключается в значительно меньшей зоне разогрева и, следовательно, меньшем короблении свариваемых деталей.

Расход углекислого газа , достаточный для надежной защиты, 900 — 1500 л / час.

Расход углекислого газа на 1 т мелкого литья составляет 5 — 8 кг.

Расход углекислого газа устанавливается таким, чтобы обеспечить полную защиту металла шва от воздействия атмосферного воздуха. Расход газа при сварке тонкостенных изделий приведен выше.

Расход углекислого газа измеряется расходомерами типа РС-3; РС-За; ИРКС-65; ИРКС-13. В случае необходимости такой расходомер может быть заменен конструктивно измененным кислородным редуктором ( фиг. Для этого кислородный манометр низкого давления заменяется ацетиленовым манометром на 6 ати; на выходе редуктора устанавливается дроссельная шайба с отверстием диаметром 0 6 мм. Шайба увеличивает чувствительность манометра на малых расходах газа.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

Расход углекислого газа составляет на 1 т мелких отливок ( средняя масса 100 кг) 10 кг; средних ( средняя масса 600 кг) 3 кг.

Измеритель расхода углекислого газа ЗИР может быть показывающим и самопишущим. Он должен быть снабжен интегратором для подсчета количества произведенной углекислоты. Этот расходомер может быть любого типа, но желательно, чтобы он имел вторичный прибор, вынесенный на ГЩА. При пользовании расходомером следует делать поправку на фактические давление и температуру углекислого газа.

С — расход углекислого газа , кг; п — расход сварочной проволоки, кг; К — коэффициент, зависящий от режима сварки и диаметра проволоки.

Величина Кур определяется экспериментально, путем наплавки валика на пластину или расчетным методом по формуле:

Общая информация

Углекислотная сварка по принципу действия похожа на газовую. Допускается применять методы соединения при помощи защиты или без нее. В место соединения нагнетается углекислый газ. Дуга нагревает детали до критических температур, происходит распад вещества на составляющие, такие как кислород и угарный газ. Результат позволяет защитить сварочный шов от негативных окислений.

Углекислый газ при попадании на материал может окислять железо и углерод. Для защиты от таких явлений рекомендуется применять проволоку, в которой содержится марганцевые и кремниевые частицы. Легирующие элементы могут забирать на себя действие углекислоты. Получаемые сплавы всплывают на поверхность сварочного шва и переходят в шлак.

При помощи одной емкости углекислого газа сварщик может отработать до 15 часов. Используется для соединения металлических деталей и сварки труб. В защитном газе применяется жесткий электрод из вольфрама или графита.

Основные правила при проведении сварки полуавтоматом

Как правильно варить полуавтоматом? Этот вопрос волнует новичков, особенно тех, кто решил технологию ведения процесса освоить самостоятельно. Вначале необходимо разобраться с видами полуавтоматов: какие они бывают и чем отличаются друг от друга. От этого зависят выбор расходных материалов и технология ведения процесса.

Различают аппараты по таким признакам:

- тип исполнения (переносной, передвижной, стационарный);

- назначение (бытовые, полу— и профессиональные);

- напряжение питания (220, 380 В);

- способ защиты дуги (без защиты, в защитных газах инертных и активных, под слоем флюса, комбинированного типа);

- способ охлаждения горелки (естественное, искусственное);

- тип проволоки (сплошная стальная, алюминиевая, включая проволоку из сплавов, порошковая, комбинация указанных видов);

- способ регулирования скорости подачи проволоки (ступенчатый, плавный, плавно-ступенчатый);

- способ подачи проволоки (толкающий, тянущий и комбинированный – сочетание указанных двух видов);

- место установки аппаратуры управления (отдельно стоящая, встроенная).

Основные аспекты ведения технологии сварки зависят от модели конкретного аппарата, которые производят компании в разных странах мира. Во всех моделях механизируется подача электродной проволоки, перемещение и манипулирование горелкой осуществляется самим сварщиком. Проволока Ø от 0,6 до 2,5 мм подается по специальному кабелю, который называют гибким шланговым. В конструкции аппаратов присутствуют такие узлы:

- механизм подающий;

- провод шланговый;

- горелка.

Механизм подающий состоит из электрического двигателя и редуктора. Его назначение – осуществлять вращение роликов, настраивать скорость подачи проволоки и проталкивать ее по кабелю. Он может быть с одной или двумя парами роликов. Скорость подачи может изменяться плавно или ступенчато в зависимости от конструктивных особенностей подающего механизма. Выпускают аппараты с механизмами закрытого или открытого типа, включая открытый на тележке. Различаются они весом устанавливаемой кассеты (1,5; 2; 3,5; 4; 5; 12,5; 15; 20,0 или 50 кг).

Провод шланговый подводит ток к держателю или горелке и проводу, идущему к цепи управления. Его длина может быть 1,5; 2,5 и 3,0 м. При сварке в защитных газах предусматривается канал или устройство для его подвода.

Производители полуавтоматов делают все, чтобы облегчить процесс соединения, сделать его более производительным и качественным, варить без особых усилий. Режим работы зависит от правильного подбора расходных материалов. Они напрямую связаны с маркой свариваемого металла и его толщиной. Ориентировочно параметры скорости подачи проволоки и зависимость величины тока от вида проволоки указаны в таблице.

| Вид проволоки | Диаметр проволоки, мм | Скорость подачи проволоки, м/ч | Ток сварочный, А |

| Стальная | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120 ÷ 720 | 60 ÷ 630 |

| Алюминиевая | 0,8; 1,0; 1.2, 1,6 | 120 ÷ 960 | 60 ÷ 315 |

| Порошковая | 0,8; 0,9; 1,0; 1.2, 1,6; 2,0 | 120 ÷ 720 | 120 ÷ 630 |

Сущность процесса сварки в углекислом газе

Сущность сварки заключаются в следующем. Поступающий для защиты зоны сварки

углекислый газ под воздействием высокой температуры дуги распадается на угарный

газ и кислород. Процесс распада происходит по реакции:

2CO2 = 2CO + O2

В результате реакции в зоне сварки образуется смесь из трёх газов: углекислый

газ (СО2), угарный газ (СО) и кислород (О2). Поток этих газов не только защищает

зону сварки от вредного воздействия атмосферного воздуха, но и активно взаимодействует

с железом и углеродом, находящимися в составе стали по реакциям:

Fe + CO2 = FeO + CO

2Fe + 2CO2 = 2FeO

2C + 2CO2 = 4CO

2C + 2O2 = 2CO2

Нейтрализовать окислительное действие углекислого газа можно путём введения

в сварочную проволоку избыточного кремния и марганца. Кремний и марганец химически

более активны, чем железо, поэтому, вначале окисляются они по реакциям:

Mn + CO2 = MnO + CO

Si + 2CO2 = SiO2 + 2CO

2Mn + O2 = 2MnO

Si + O2 = SiO2

Пока в зоне сварки присутствуют в свободном состоянии более активные кремний

и марганец, окисления железа и углерода не происходит.

Хорошее качество сварных соединений при сварке

углеродистых сталей обеспечивается при соотношении количества марганца к

кремнию в соотношении: Mn/Si=1,5…2. Формирующиеся в процессе сварки оксиды кремния

и марганца не растворяются в сварочной ванне, а реагируют друг другом, образуя

легкоплавкое соединение, которое в виде шлака быстро выводится на поверхность

жидкого металла.