Температурные зоны

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в одной из активных областей, катодной или анодной. В этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры заготовки и сварочного электрода, разряд излучает инфракрасные и ультрафиолетовые волны, способные оказывать вредное влияние на организм сварщика. Это обусловливает необходимость применения защитных мер.

Что касается сварки переменным током, понятие полярности там не существует, так как положение анода и катода изменяется с промышленной частотой 50 колебаний в секунду.

Дуга в этом процессе обладает меньшей устойчивостью по сравнению с постоянным током, ее температура скачет. К преимуществам сварочных процессов на переменном токе, можно отнести только более простое и дешевое оборудование, да еще практически полное отсутствие такого явления, как магнитное дутье, о котором сказано выше.

Режимы работы

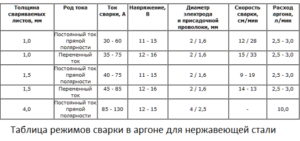

Для каждого вида неплавящегося электрода рекомендуют определенные режимы аргонодуговой сварки. При постоянном токе (процесс обозначается TIG-DC) применяют продукцию WY и WT.

Для каждого вида неплавящегося электрода рекомендуют определенные режимы аргонодуговой сварки. При постоянном токе (процесс обозначается TIG-DC) применяют продукцию WY и WT.

Для работы с переменным током (аргонодуговая сварка TIG-AC) выбирают изделия WP. Универсальной возможностью использования характеризуются стержни с маркировкой WL.

Ручная аргонодуговая сварка может проводиться неплавящимся электродом при двух вариантах полярности тока. Процесс при обратной полярности имеет отличительные характеристики.

Тепловая энергия интенсивно (более 50 %) поступает в электрод и в значительно меньшей мере в свариваемые детали. Поэтому рекомендуется применять неплавящийся стержень большего диаметра, «с запасом». Это предотвратит перегрев и преждевременное разрушение вольфрама.

При обратной полярности зона расплавления металла распространяется в большей мере в ширину, меньшей – в глубину. Качество сплавления деталей при этом улучшается за счет катодной очистки. Под действием потока положительно заряженных частиц оксиды, нитриды на поверхности деталей разрушаются.

При схеме подключения с прямой полярностью большое количество тепловой энергии подается в изделие, меньшее – на неплавящийся электрод. Например, при силе тока 600 А доля тепловой энергии, передаваемой изделию, составляет 40-85 %; потери на нагревание стержня равны 4-5 %, а рассеивание энергии в пространство от дуги достигает 7-30 %.

Расплавленная рабочая зона получается не очень широкой, но глубокой. При прямой полярности аргонодуговым методом сваривают все стальные сплавы, изделия из титана, многих других сплавов, кроме алюминиевой продукции.

Преимущества и недостатки аргонодуговой сварки

В общем случае, рекомендовать применение какого-либо одного газа для сварки

(аргона, гелия, азота или др.) нельзя. Применение того или иного газа зависит

от технологии сварки конкретного металла или сплава, или исходя из технико-экономических

показателей. Но в целом, аргонодуговая сварка обладает рядом преимуществ по

сравнению со сваркой в среде других газов:

1. Аргон, так же как и гелий, относится к инертным газам, которые не взаимодействуют

ни с какими металлами и другими газами и не растворяются в расплавленном металле.

2. Аргон тяжелее воздуха и поэтому надёжно защищает зону сварки, вытесняя из

неё воздух. Дуга в среде аргона обладает высокой стабильностью.

3. Аргон — это достаточно распространённый газ, по сравнению с другими инертными

газами, в частности, с гелием. Его содержание в воздухе составляет около 0,9%,

в связи с этим аргон является самым дешёвым из инертных газов.

4. Ещё одно преимущество аргона (над гелием) в том, что расход аргона на 30-35%

меньше расхода гелия (при прочих равных условиях) из-за того, что аргон в 10

раз тяжелее гелия.

Благодаря своим преимуществам, сварка в среде аргона получила достаточно большое

распространение при сварке различных материалов. Но у аргонодуговой сварки есть

и недостатки. Ручная сварка в среде аргона затруднена. При ручной аргонодуговой

сварке не рекомендуется выполнять колебательные движения электродом из-за возможного

нарушения защиты зоны сварки. В связи с этим производительность ручной сварки

в среде аргона оказывается невелика. А сварку

автоматическую не во всех случаях возможно применить.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

И недостатки:

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Техника ручной аргонодуговой сварки

При ручной аргонодуговой сварке вольфрамовый электрод с одной стороны затачивают

на конус. Длина заточки составляет два-три диаметра электрода.

Электрическая дуга зажигается на специальной угольной пластине. Не рекомендуется

зажигать дугу на основном металле из-за возможности загрязнения и оплавления

конца электрода.

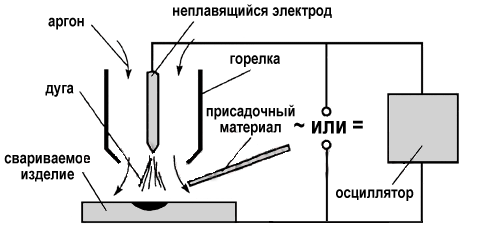

Для

Для

возбуждения дуги можно применить источник питания с повышенным напряжением холостого

хода или дополнительный источник питания с высоким напряжением (осциллятор),

т.к. потенциал возбуждения и ионизация инертных газов значительно выше, чем

кислорода, азота и паров металла. Дуговой разряд инертных газов отличается высокой

стабильностью.

Для защиты металла шва от окисления со стороны корня, с обратной стороны, рекомендуется

обеспечивать поддувание защитных газов. При сварке трубопроводов защитный газ

продувают внутри трубы.

Ручную дуговую сварку, как мы уже говорили выше по тексту, выполняют без резких,

колебательных движений электрода из-за возможного нарушения газовой защиты.

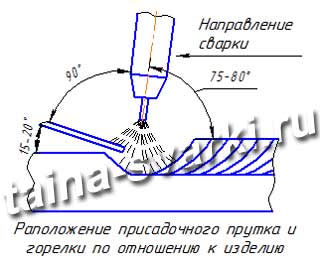

Сварочную горелку располагают под углом 75-80° к свариваемому изделию (см. рисунок

слева). Присадочную проволоку располагают под углом 90° относительно оси мундштука

горелки. Пи этом угол между сварным изделием и проволокой составляет 15-20°.

Сварку выполняют «углом вперёд».

Преимущества и недостатки аргонодуговой сварки

К преимуществам технологии аргонодуговой сварки можно отнести:

- сохранение размеров и форм свариваемых изделий, поскольку нагрев производится до невысокой температуры;

- обеспечение максимальной защиты зоны сваривания от попадания воздуха, так как аргон плотнее и тяжелее воздуха;

- простая техника осуществления такой сварки, которую могут освоить все желающие;

- высокая скорость проведения сварочных работ;

- возможность соединить разные виды металлов, которые при помощи других типов сварки не соединяются.

К недостаткам аргонодуговой сварки относится то, что:

- этот процесс не должен проводиться при ветре или сквозняке, поскольку часть газа улетучивается, и качество сварного шва снижается (то есть аргонодуговую сварку можно проводить только в помещениях с отличной вентиляцией);

- сварочное оборудование, применяемое для такой сварки, имеет сложную конструкцию, что усложняет настройку режимов сварки;

- если в процессе соединения используется высокоамперная дуга, то нужно продумать дополнительное охлаждение элементов, которые стыкуются при помощи этого процесса;

- невысокая производительность в случае использования ручной сварки;

- в случае применения автоматической сварки при помощи этого метода формирование коротких или разноориентированных швов не всегда возможно.

Электроды

Неплавящиеся вольфрамовые электроды для дуговой сварки в защитных газах изготавливаются 4-х типов (согласно ГОСТ 23949-80):

ЭВЧ – чистый вольфрам без специальных добавок; ЭВЛ – вольфрам с добавкой окиси лантана (1,1 – 1,4%); ЭВИ – вольфрам с добавкой окиси иттрия (1,5 – 3,5%); ЭВТ – вольфрам с добавкой двуокиси тория (1,5 – 2%).

Диаметр вольфрамового электрода выбирают в зависимости от его марки, величины и рода сварочного тока. Электроды ЭВЧ используют для сварки на переменном токе, а прочие для сварки на переменном и постоянном токах прямой и обратной полярности.

| Диаметр электрода, мм | Постоянный ток, полярность | Переменный ток, А | |||||||

| прямая | обратная | ||||||||

| ЭВЛ | ЭВИ | ЭВТ | ЭВЛ | ЭВИ | ЭВТ | ЭВЛ | ЭВИ | ЭВТ | |

| 2 | 80 | 180 | 120 | 20 | 25 | 25 | — | — | — |

| 3 | 230 | 380 | 300 | 35 | 50 | 30 | — | 150 | 180 |

| 4 | 500 | 620 | 590 | 60 | 70 | 60 | 180 | 170 | 220 |

| 5 | 720 | 920 | 810 | — | — | 70 | — | 210 | 270 |

| 6 | 900 | 1500 | 1000 | 100 | 120 | 110 | 250 | 250 | 340 |

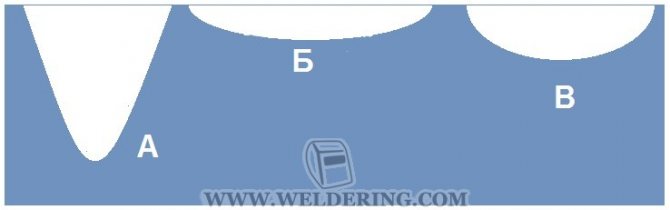

Род тока и полярность влияют, прежде всего, на форму провара. Эта зависимость условно представлена на рисунке.

А — постоянный ток прямая полярность; Б — постоянный ток обратная полярность; В — переменный ток;

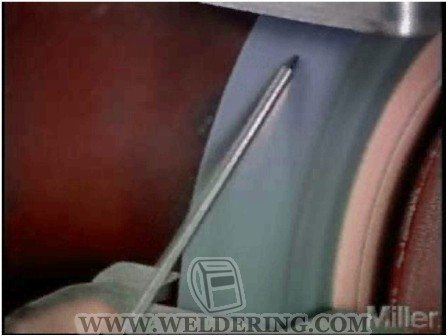

В процессе сварки происходит затупление электрода и, как следствие, уменьшение глубины провара. Затачивать конец электрода для сварки переменном током рекомендуется в виде сферы, а для сварки постоянным током – в виде конуса. Угол конуса должен быть 28 — 30°, длина конической части должна составлять 2 – 3 диаметров электрода. Конус после заточки должен быть притуплен, диаметр притупления должен быть от 0,2 до 0,5 мм.

Процесс заточки электрода показан на рисунке ниже. При заточке электрода могут использоваться переносные аппараты, или стационарные со специальными направляющими для электрода или без них.

Заточка W-электрода

Расход электродов диаметром 8 — 10 мм при беспрерывной работе в течение 5 часов:

ЭВЧ – 8,4 г/час, ЭВЛ – 1,2 г/час, ЭВИ – 0,18 г/час, ЭВТ – 1,4 г/час. Чтобы уменьшить расход электрода, подачу инертного газа следует начинать до включения сварочного тока, а прекращать после выключения тока и остывания электрода.

Циркониевые и гафниевые электроды используют в горелках для плазменной сварки. Сварка графитовым электродом используется очень редко – главным образом для получения сварных соединений неответственного назначения при изготовлении изделий из низкоуглеродистой стали, заваривании дефектов на чугунном литье и при сварке меди в азоте на постоянном токе прямой полярности.

Плюсы и минусы эксплуатации

Преимущества технологии использования неплавящихся стержней:

- повышенная устойчивость дугового разряда в среде защитного газа, не зависящая от полярности подключения;

- при формировании шва доля основного металла (расплава из тела заготовок) варьируется в пределах от 0 до 100%;

- предусмотрена возможность изменения химического состава в линии соединения (за счет введения присадочной проволоки разного типа);

- применимость для сварки заготовок из стали любой категории либо цветных металлов или их сплавов;

- возможность соединения деталей, выполненных из разнородных материалов (например, нержавеющей стали и алюминия);

- допускается корректировка геометрии стыка путем изменения угла установки инструмента и скорости подачи;

- уменьшенная зона температурного воздействия, сокращающая риски деформации и образования трещин;

- шов не требует зачистки от флюса и окалины, а также шлифовки.

Неплавящиеся электроды применимы для сварки заготовок из стали.

К недостаткам дуговой сварки неплавящимся электродом (TIG) относят:

- повышенное энергопотребление (по сравнению с аппаратурой для работы с плавящимися электродами);

- необходимость применения специальных установок для розжига дуги;

- ускоренное охлаждение линии соединения, приводящее к образованию усадочных трещин;

- проблему с подводом защитного газа в рабочую зону при сварке на улице в ветреную погоду;

- необходимость предварительной разделки кромок;

- затрудненную сварку под острыми углами к поверхности из-за конфигурации горелки;

- наличие следа от розжига дуги вне зоны сварки, требующего последующей зачистки;

- насыщение материала шва углеродом (касается технологий с использованием электродов из графита или угля).

Виды вольфрамовых электродов

Модели вольфрамовых электродов различаются по цветам:

Зеленые (WP) – в данной модели самое высокое содержание чистого металла, так как доля примесей составляет всего 0,5%. При использовании переменного тока они дают отличную стабильность горения дуги. Баланс может быть улучшен при помощи высокочастотной стабилизации осциллятором. Лучше всего свойства проявляют себя при синусоидальном переменном токе. Используются вольфрамовые электроды для сварки алюминия, а также его сплавов, и магния. По причине ограниченной тепловой нагрузки, в данных разновидностях конец инструмента выполнен в виде шарика.

Вольфрамовые электроды типа WP

Белые (WZ8) – в данной модели дополнительно присутствует оксид циркония. Здесь ни в коем случае не должно присутствовать какое-либо загрязнение в сварочной ванне. Использование предпочтительно на переменном токе. Данная разновидность обеспечивает повышенную стабильность дуги. Токовая нагрузка является более высокой, которую могут выдержать ториевые, лантановые и цериевые электроды. Заточка вольфрамовых электродов здесь выполнена в виде сферы. Используется для сваривания никеля, магния, бронзы, алюминия, а также сплавов этих металлов.

Вольфрамовые электроды WZ8

Красные (WT20) – в данной модели присутствует оксид тория. Красные являются одними из самых распространенных, так как смогли лучше всех проявить себя при сварке на постоянном токе, существенно превосходя модели без добавок. Сам торий относится к радиоактивным металлам низкого уровня, поэтому они дают негативный осадок не только на окружающую среду, но и на здоровье мастера. Выделения при периодическом использовании не подвергают здоровье большому риску, но постоянное использование может дать осложнения. Вольфрамовый электрод для аргонной сварки с торием отлично проявляется себя как на постоянном, так и на переменном токе. У него можно изменять угол затачивания наконечника, так как даже при высокой силе тока они не плавятся в своих тонких местах. Стандартная заточка делается в виде площадки с выступами. Могут подходить для сваривания мели, никеля, титана, тантала, молибдена и кремниевой бронзы.

Вольфрамовые электроды WT20

Тёмно-синие (WY20) – это иттрированная модель, которая обладает повышенной стойкостью к воздействию высоких температур. Применяют их при постоянном токе с прямой полярностью. Служит инструмент для сварки особо ответственных конструкций. Оксидная добавка здесь составляет около 2%. Благодаря иттрированию повышается стабильность катодного пятна, поэтому, даже при изменении тока в широком диапазоне дуга остается стабильной. Используются вольфрамовые электроды для сварки нержавеющих сталей, низколегированных и углеродистых металлов.

Вольфрамовые электроды WY20

Серые (WC20) – в данной модели присутствует около 2% оксида церия. Церия является весьма распространенным редкоземельным нерадиоактивным металлом. Он положительно влияет на эмиссию электрода. Благодаря этому начальный запуск становится легче, а диапазон работы по току становится шире. Это универсальные инструменты, которые могут применяться при любом роде электричества. Здесь заметна высокая стабильность дуги даже при небольшом токе. Они используются для орбитальной сварке трубопроводов и тонких листов металла. При высоких температурах церий концентрируется в наконечнике, что становится недостатком. Их применяют для работы с необием, танталом, молибденом, бронзой, кремниевой бронзы.

Вольфрамовые электроды WC20

Золотистые и синие (WL15 и WL20) – обе марки содержат в себе оксид лантана. Это дает хорошие показатели для начального запуска дуги. С ними намного ниже вероятность сделать прожог металла. Дуга остается устойчивой на протяжении всего времени эксплуатации. Отличия в марках состоит в том, что в золотистых имеется 1,5% добавок, а в синих – 2%. Чем больше оксида лантана в составе, тем выше диапазон рабочего тока. Здесь он в 1,5 раза больше, чем в других марках. Это влияет на износ поверхности наконечника, который считается одним из самых тонких в этой отрасли. С его помощью сваривают стали высокого легирования, медь, алюминий и бронзу.

Вольфрамовые электроды WL-15

Какие бывают электроды и где их применяют

Различают три типа неплавящихся стержней: сделанные из угля, графита и вольфрама. Каждый обладает своими преимуществами и свойствами.

Угольный стержень пригодится для небольших ремонтных работ, резки воздушной дугой или сварки тонких конструкций из цветных металлов или нержавейки.

Профессионалы вместе с тугоплавкими угольными стрежнями используют присадки, которые подают в сварочную ванну или по сварочному шву.

Резка воздушной дугой (ВДК) — во время сварки происходит постоянный поток сжатого воздуха и убирается размягченный металл с поверхности, обеспечивая четкий и прямой разрез.

Сами тугоплавкие стержни могут быть круглой (резка воздушной дугой), плоской (сварка воздушной дугой) и круглой формы (обычная сварка).

Стержни из графита намного дешевле угольных и подходят для работы с цветными металлами. Как раз такие стержни и используют новички на заводах. Графит более устойчив к изменениям температуры и влажности и дольше служит в работе.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки — ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

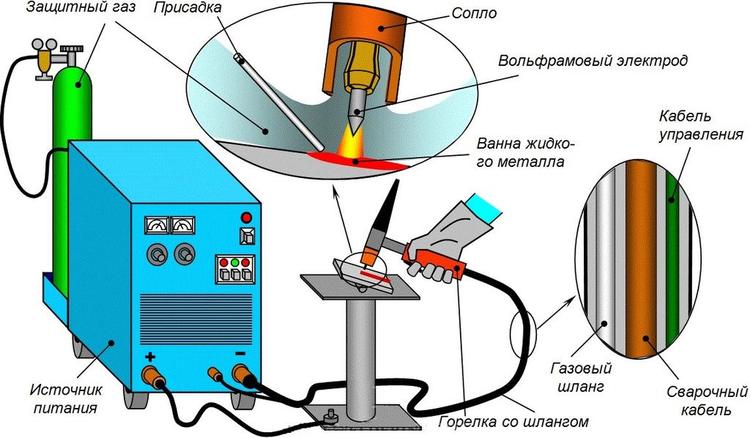

Схема аргонодуговой сварки

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Определение сварки аргоном

В этом виде сварки электрическая дуга горит в среде инертного газа аргон, который защищает свариваемые поверхности от воздействия кислорода.

Иногда аргон заменяют гелием: он имеет аналогичные свойства, но стоит дороже, поэтому используется реже. Принцип работы в гелиевой и аргонной среде одинаковый.

Область применения

Данный вид сварки широко применяется не только на разных производствах в дуговой, плазменной или лазерной сварке. Домашние умельцы активно используют его в быту, для соединения высоколегированных сплавов и редкоземельных металлов. Газосварка является достаточно опасной, и хранить такое оборудование в гараже не стоит, но это не касается аргона, т.к. он полностью безопасен и не взрывается.

В продаже есть стальные баллоны с этим газом емкостью от 15 до 40 л. Если варить надо нечасто, можно приобрести небольшой резервуар, которого хватит надолго. Так как вредные токсины при работе с таким оборудованием не выделяются, рядом с ним неопасно находиться посторонним людям.

Общий принцип технологии

Инертный газ защищает место проведения сварочных работ от негативного воздействия кислорода. Из-за разности потенциалов между электродом и деталью появляется электрическая дуга и создается высокая температура. Кромки деталей начинают плавиться, в результате чего образуется сварочная ванна. В эту зону постоянно подают присадку, а также аргон под давлением: он защищает свариваемые материалы от окисления.

Принцип сварки основан на соединении поверхностей металлов в среде защитного газа.

Чтобы понять, как правильно варить аргоном, надо разобраться со строением главного рабочего элемента оборудования. Это горелка, в которой закреплены вольфрамовый неплавящийся электрод и сопло, через которое подается аргон. При небольшой толщине соединяемых заготовок сварка может выполняться без использования присадочного материала.

Подключение к электросети выполняют 2 способами:

- прямая полярность (на заготовку подают минус, а на рабочий стержень – плюс);

- обратная (здесь все наоборот, но это приводит к неустойчивому горению дуги и преждевременному износу вольфрама).

Свойства газа и влияние на металл

Благодаря физико-химическим характеристикам аргон не вступает в химические соединения с другими веществами: даже при высоких температурах он не взаимодействует с кислородом. Его возможно применять при сваривании разных металлов и сплавов в промышленных и домашних условиях. Инертный аргон практически полностью изолирует в сварочной ванне расплавленный материал от кислорода, имеющегося в воздухе, поэтому шов не окисляется.

Основные свойства аргона:

- почти на 40% тяжелее компонентов, входящих в состав воздуха, поэтому легко вытесняет их из зоны проведения сварочных работ;

- не принимает участия в непосредственной сварке металлов и никак не влияет на их структуру;

- в случае использования обратной полярности выступает в качестве электропроводной среды.

Особенности использования инвертора

При выполнении аргонодуговой сварки в промышленных и домашних условиях используют инвертор. Это оборудование служит для преобразования переменного тока в постоянный. В отечественных электросетях часто бывают скачки напряжения, но современные инверторы хорошо к этому приспособлены и обеспечивают стабильные выходные показатели.

При выполнении аргонодуговой сварки используют инверторы.

Используемые в данном виде сварки аппараты отличаются небольшим весом и габаритами, высокой надежностью и простотой обслуживания. Все это позволяет начинающим сварщикам легко освоить используемое оборудование и сам процесс аргоновой сварки.

Инверторная сварка нержавеющей стали в среде аргона, по сравнению с другими способами соединения таких сплавов, отличается простотой. Здесь сварщику надо только правильно двигать горелку вдоль шва.

Способ применения

Изделия используются для сварки под флюсом или в атмосфере защитных газов, прежде всего- аргона. Вольфрам – наиболее тугоплавкий металл, поэтому он подходит для сваривания всех остальных. При посредстве аргонной сварки сваривают цветные и легкие металлы. Другими способами варить титановые сплавы практически невозможно.

Вольфрамовый электрод вставляется в горелку, через нее подается защитный газ и напряжение на электрод. На заготовку подключают второй кабель, и электрическая цепь замыкается через воздушный промежуток между кончиком вольфрамового стержня и заготовкой. В нем и поджигается электродуга. Облако защитного газа вытесняет воздух, не допуская контакта между кислородом и азотом воздуха и расплавленным металлов в сварочной ванне. Сбоку в рабочую зону вводится пруток присадочного материала.

Сварщик держит горелку правой рукой, а пруток- левой. Их следует вести вдоль линии шва синхронно, поддерживая достаточное для формирования материала шва поступление металла прутка в сварочную ванну. Для этого необходима идеальная координация движений.

В качества источника тока используют:

- инвертор;

- сварочный трансформатор;

- выпрямитель.

Многофункциональные инверторы вытесняют морально устаревшие источники тока. Они поддерживают разные режимы полярности: прямую, обратную и переменный ток.

При работе переменным током в дополнение к источнику тока подключается высокочастотный осциллятор. Подаваемые им в рабочуюю цепь высокочастотные импульсы помогают разжечь дугу и поддерживать ее стабильность.

Основы аргонной сварки нержавейки

Нержавеющие стали отличаются от обычных антикоррозийными свойствами, которые они получили за счет добавления в состав хрома (до 20 %), никеля, марганца, молибдена и иных компонентов. Эти примеси придают металлу различные свойства и эксплуатационные качества. Что в результате приводит к сложностям в аргонной сварке нержавейки.

Основными свойствами нержавеющих сталей являются:

- Теплопроводность – она в два раза меньше, чем у низкоуглеродистых сталей. Отток тепла из места аргонной сварки происходит очень медленно, в результате чего рабочая зона может перегреться, возможен пережог. Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

- Коэффициент линейного расширения нержавейки – высокий. Соответственно, изменение длины изделия при нагреве будет значительной, что может привести к его деформации или появлению трещин. Для предотвращения этого необходимо делать достаточно большие зазоры между соединяемыми деталями, особенно крупными.

- Высокое удельное электрическое сопротивление – вследствие чего происходит нагрев стержня электрода. Для получения качественного соединения требуется соблюдать правило – для создания коротких швов использовать длинные электроды, имеющие более высокое сопротивление. При аргонной сварке же больших участков необходимо брать электроды размером 35 см.

Важной особенностью нержавеющей стали является потеря антикоррозийных свойств в месте соединения при нагревании до температуры свыше +500 °С. Причина – в образовании на границе зерен карбидов, которые берут на себя роль анодов

Они и приводят к увеличению скорости межкристаллитной коррозии сплавов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Для защиты нержавейки от перегрева в процессе сварочных работ используют метод охлаждения аргоном. А для хромоникелевых сплавов – технологию быстрого охлаждения шва.