Возможные неисправности систем ЧПУ

Для обслуживания оборудования с ЧПУ на предприятии, предоставляются специальные службы обслуживания (сервисные), как правило завод изготовитель предоставляет сервисное обслуживания. Так-же завод изготовитель организует обучающую программу по вопросу наладки и дальнейшей эксплуатации оборудования. Предприятие поставившее оборудование, обязано предоставить пакет документов, в виде технического паспорта станка, инструкция по эксплуатации, информацию о причинах и методах их устранения. Могут предоставляться пробники программ, для тестирования станка, что показывает что оборудование не имеет неисправности и готово к эксплуатации.

Тестирование станка выстраивается так, что бы проверка происходила постепенно, по элементам работоспособности станка. Такой способ построения обеспечивает быстрый поиск образовавшиеся неисправности. В первую очередь станок прогоняют по всем имеющимся координатам, (перемещениям) . Далее проверяется по величинам линейной, круговой интерполяции, по всевозможным режимам ввода. Проверяются функции работы с инструментом (подвод , отвод) подача сож и т. д.

Так как отказы работоспособности происходят неожиданно, сбой в работе отдельного блока, микросхемы или модуля, разрыв и замыкание отдельных цепей, плохая проводимость различных соединительных контактов, то для избежания неисправностей периодически запускаются тест-программы, при обнаружении проблемы, неисправность исправляется специалистами. Длительность ремонта зависит от характера неисправности Если деталь , или блок взаимозаменяемый то ремонт происходит без значительных потерь для производства.

Классификация оборудования с числовым программным управлением

В зависимости от способа обработки материала, ЧПУ-станки бывают:

- Сверлильными. Сверло вращается и перемещается вокруг блока исходного материала и в контакте с ним.

- Токарными. Блоки сырьевых материалов вращаются против головок бура.

- Фрезерными. Материал удаляют из заготовок с помощью вращающихся режущих инструментов.

- Оснащенными иными режущими инструментами. Резка может выполняться с помощью лазера, плазмы, кислорода либо водоструйной технологии.

- Для химической и электрической обработки. Материал можно резать посредством следующих типов обработки: электрохимической, электронно-лучевой, электроэрозионной, фотохимической, ультразвуковой.

ЧПУ-станки применяются для обработки обширного разнообразия материалов: стали, дерева, титана, меди, латуни, алюминия, стекловолокна, полипропилена, пластмассы.

Фрезерный станок с ЧПУ

Фрезерные ЧПУ-станки способны заменить собой до 300 инструментов. Они режут заготовки любых форм, в том числе сложных пространственных, раскраивают металлические листы, выбирают пазы, загибают углы. Расположение шпинделя у них бывает горизонтальным либо вертикальным. Станки для фрезеровки могут быть консольными либо нет, с одной или несколькими деталями. Контроль может осуществляться одновременно по двум, трем или более координатам. На позиционных фрезерных станках выполняют сверлильные работы, на контурных — обрабатывают криволинейные поверхности сложных форм, с помощью комбинированных — решают комплексные задачи.

ЧПУ-станки для фрезеровки обладают мощными корпусами и станинами. Ребра жесткости придают их шпинделям повышенную прочность. Чтобы инструменты быстро перемещались по горизонтали, в комплекте к таким устройствам идут рельсы и точные винты.

Токарный станок с ЧПУ

Такие устройства оснащены резцами со сменными пластинами. На центровых токарных станках точат фасонные поверхности, конические и цилиндрические заготовки. На патронных — зенкеруют, создают резьбу, обтачивают внутренние и внешние плоскости под втулки, диски, шестерни и фланцы. На универсальных моделях выполняют операции, свойственные обоим вышеперечисленным типам станков. На карусельных — обрабатывают крупногабаритные и неправильные по форме элементы. Компоновка станков бывает вертикальной или с крутым наклоном.

Шлифовальный станок с ЧПУ

С помощью таких станков различные поверхности подвергают обработке абразивными материалами. При шлифовке снимается гораздо больший объем металла или иного вещества, чем при обтачивании и фрезеровке. Только такой способ обработки позволяет выполнять хрупкие детали для электронных и точных вычислительных приборов.

Зубообрабатывающий станок с ЧПУ

На таких станках нарезают и отделывают зубья для колес различных передач. Колеса нарезаются методом следа или обкатки. Зубообрабатывающие станки для мелкосерийного производства автоматизированы в большей степени, чем модели для серийного выпуска деталей.

Многоцелевой станок с ЧПУ

Такие устройства предназначены для комплексных обработок заготовок и оснащены комбинированными системами программного обеспечения. Они одинаково успешно обработают как плоскую, так и сложную криволинейную форму, нарежут фаски и резьбу, выполнят расточку и раскрой, осуществят фрезерование. Ради облегчения предварительной настройки инструментов многоцелевые станки укомплектовывают сменными магазинами. Компоновка таких устройств может быть горизонтальной либо вертикальной.

Особенности работы с оборудованием

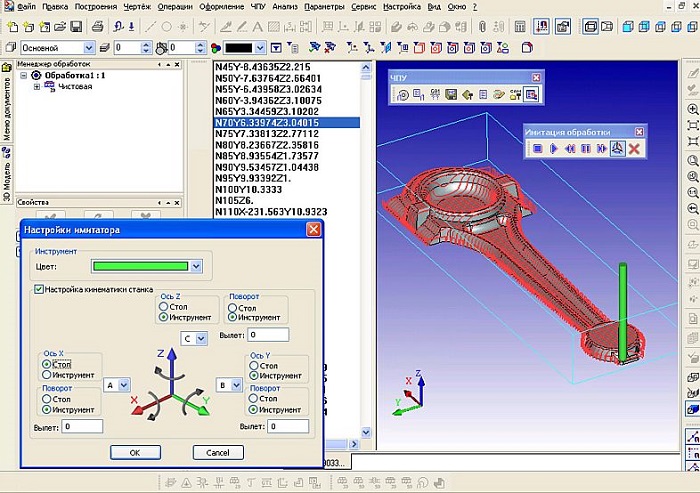

Можно следующим образом описать типичную стратегию, по которой применяются фрезерные ЧПУ станки, когда создаются изделия:

- Этап, посвященный созданию эскиза или чертежа.

- Предыдущая работа становится основой для разработки моделей в трёхмерном варианте.

- Задание маршрута при использовании программного обеспечения. Трехмерная модель теперь становится основой, по которой создается этот самый маршрут.

- Затем переходят к экспорту управляющей программы, с использованием специального формата. Главное, чтобы формат был понятен самой .

- Загрузка программы управления внутрь памяти устройства. После чего запускается программа обработки.

Первый этап

На первом этапе не обойтись без тщательного изучения документации конструкторского содержания. Предполагается применение чертежей по мелким компонентам и сборочным единицам, большого количества материалов при разработке подробных чертежей. На чертежах специалисты укажут виды, разрезы, сечения, проставят необходимые размеры. Использование плазменной резки упрощает получение требуемого результата.

Несколько лет назад производственные условия предполагали создание технологических карт для построения будущих изделий. Они предназначались для того, чтобы эффективно организовать работу специалистов с ручными фрезерными станками. Но, когда появилось автоматическое оборудование, создавать такие карты больше не нужно.

Подробные чертежи в большинстве случаев с самого начала поддерживают электронный формат, создаются с его активным применением. Двухмерные эскизы, помимо всего прочего, легко сделать, осуществив оцифровку бумажного чертежа. Созданная в программе, такая картинка ускорит процесс обработки.

Второй этап

Во время второго этапа создаются детали в трехмерной плоскости. Эта задача так же осуществляется с использованием CAD-среды. Благодаря чему можно доступна визуализация каркаса у деталей, узлов для сборки, целого изделия. Дополнительная возможность – проведение расчётов на основе жёсткости с прочностью.

Трехмерная модель, ставшая базисом – это математическая копия изделия, каким оно должно быть в готовом виде. Для воплощения проекта в жизни остается лишь выпустить деталь, обладающую требуемыми характеристиками. Использование плазменной резки позволяет быстрее добиваться результатов.

Третий этап

Именно для получения необходимого результата применяется третий этап. Он предполагает разработку маршрута для будущей обработки с применением плазменного оборудования. Такая работа относится к технологической части процесса. Она влияет на несколько параметров в итоге:

- Качество, с которым выпускаются изделия.

- Уровень себестоимости.

- Скорость обработки.

Если говорить о , на которых осуществляется резка, то в данном случае трехмерный эскиз преобразовывается. Значит, выполняются следующие действия:

- Область обработки ограничивается.

- Определение переходов, чистовых и черновых.

- Подбор фрезы с определёнными габаритами.

- Программирование режимов, в которых проводится резка.

Есть специальное программное обеспечение – посткомпрессоры. Они позволяют провести экспорт описанных выше данных в удобном формате, который без проблем принимается в контроллере для станка ЧПУ, представляющего ту или иную конкретную модель.

Четвертый этап

Четвёртый этап завершается оформлением рабочего файла управления, позволяющего создать требуемую деталь. После этого все делают сами плазморезы.

Пятый этап

Завершается работа на пятом этапе. Он предполагает, что файл программы загружается в память станка ЧПУ. Выполняется сама обработка. Первый образец выпущенной детали надо обязательно проверить. Если выявлены ошибки, то проводятся корректировки и в электронной документации.

LinuxCNC

ПО для управления станком с ЧПУ LinuxCNC

LinuxCNC — популярный выбор среди любителей ЧПУ. Это один из старейших и наиболее надежных вариантов.

Чтобы осуществить мечту об универсальном устройстве, он работает под управлением ядра Linux с расширением реального времени (RTAI). Устанавливая его таким образом, LinuxCNC может генерировать необходимые импульсы через параллельный порт с точной синхронизацией.

LinuxCNC существует уже некоторое время, поэтому стали популярны и другие установки. Например, также возможно использование карт Ethernet и Mesa (внешних плат), и некоторые пользователи даже экспериментировали с запуском LinuxCNC на Raspberry Pi. В конце концов, вы можете выбрать простую или углубленную настройку при использовании LinuxCNC.

В частности, LinuxCNC имеет открытый исходный код и имеет очень большое активное сообщество. Учитывая эти два условия, неудивительно, что программное обеспечение в значительной степени настраивается, особенно графический интерфейс, и имеет множество дополнительных функций.

- Стоимость: Бесплатно

- Операционная система: Linux

- Основные характеристики: Зрелое программное обеспечение, полностью открытый исходный код, активное сообщество пользователей, проста в установке, поддерживает многие станки с ЧПУ.

IPG Photonics

Технические параметра лазерных источников IPG YLS

Лазеры YLS были разработаны специально для сложных задач резки. Поставляемые в самом маленьком форм-факторе, доступном на рынке, эти лазеры могут быть легко интегрированы в станки для резки. Лазеры…

Спецификации на лазерные источники IPG YLR-K

Волоконно-оптические лазеры YLR непрерывного действия обеспечивают уникальную комбинацию высокой мощности, высокой стабильности, идеального качества луча, доставки волокна, сверхдлительного срока…

Паспорт на оптическую головку IPG d25 f85-d38 f150/200

Оптическая головка прямая IPG d25 f85-d38 f150/200 (ЭИП1395.000.000) производства НТО ИРЭ-Полюс предназначена для раскроя материалов волоконными лазерами.Оптическая головка ЭИП1395 имеет…

Руководство пользователя лазерных источников IPG серии ЛК/YLR-СЕРИЯ, ЛД/DLR

Волоконные лазеры серии ЛК/YLR и диодные лазеры серии ЛД/DLR были разработаны с целью применения в промышленности эффективных, надежных и не требующих постоянного обслуживания мощных лазеров. Серия…

Подсистема управления

Мозгом станков с ЧПУ является микроконтроллер. Этот вид оборудования выступает основой системы контроля. Основные органы управления получают данные благодаря управляющей программе, после чего передает команды на исполнительные механизмы.

Кроме микроконтроллера или процессора в операционную систему управления входят передаточные устройства и человеко-машинный интерфейс. На схемах эти подсистемы представляются в виде стоек числового управления, иногда они объединяются в группу.

Подсистемы управления делятся на две категории:

- первый вид – открытые;

- второй вид – закрытые.

Открытые

При управлении открытых программных средств используется более интерактивный человеко-машинный интерфейс. Программирование таких систем можно осуществлять непосредственно через компьютер. В них же применяется 3D моделирование. Довольно часто программирование алгоритмов управления стойками можно производить при помощи языков высокоуровневого прикладного программирования, после чего переформатировать код в автоматическом режиме на язык, являющийся понятным контроллеру. Основным признаком таких систем является высокий уровень удобства, а также универсальность начинки и легкость ремонта, взаимозаменяемость многих деталей. Управляющая стойка обеспечивает корректировку программы и описания станка.

Поэтому иногда станки с открытым интерфейсом дают сбои или плохо приспособлены для длительной работы высокой сложности. Когда программируется контурное или другое устройство ЧПУ, важную роль играет именно человеческий фактор.

Закрытые

Системы закрытого типа обычно уже имеют ряд написанных программ. Эти программы иногда бывают заданы аппаратно, и для перепрошивки такого агрегата понадобится полностью разбирать корпус, и заменять детали. Программирование системы ЧПУ замкнутого типа ограничивается комбинированием команд на встроенном языке в человеко-машинном интерфейсе. Некоторые закрытые системы имеют встроенные на аппаратном уровне управляющие воздействия. Такие системы специально разработана для создания одного или нескольких типов деталей. Реже в комплекте к машине поставляется программа для ПК, позволяющая писать управляющий код на встроенном языке для компьютера.

Производители оборудования почти никогда не раскрывают архитектуру закрытых систем. При выходе из строя управляющего механизма придется обращаться в компанию-производитель. Определить поломку можно по характерным признакам. Однако благодаря тому, что все части замкнутой ЧПУ проходят множественные проверки на совместимость агрегатов, описанное оборудование отличается высокой степенью надежности и редко выходит из строя. Неоспоримым преимуществом данного типа управления является высокая надежность.

Недостатками до недавнего времени были некая ограниченность и неудобство управления. Особенностью современных систем замкнутого типа выступает обладание встроенным числовым программным обеспечением и удобным человеко-машинным интерфейсом. Они позволяют непосредственно на станке осуществить разработку программы, а также провести 3D моделирование всего процесса, чтобы исключить ошибки.

Существенными недостатками были и остаются высокая цена приобретения и обслуживания, а также сложность обслуживания в связи с тем, что управляющая часть и структура засекречены.

От Vectric

Программы от Vectric сочетают в себе мощность и простоту в обращении. Легко позволяет работать с графическим изображением, создавать точный набор команд для работы со станком ЧПУ.

CUT2D

Это обеспечение создано для расчета 2D траекторий при фрезеровании, а также для операций по гравировке, вырезании. Программа снабжена специальными инструментами для выполнения целого цикла технологических операций.

Есть возможность добавления границ, масштабирования, а также конвертации изображения из разных форматов в векторный рисунок. Редактирование изображения при помощи CUT2D занимает минимальное количество времени.

CUT3D

Это обеспечение для работы с 3D моделями. Отлично подходит для токарного оборудования. Успешно сочетается с моделями, которые подготовлены в графических редакторах AutoCAD, Rhino3D, 3D Studio, а также с использованием лазерного сканера или сенсора. Основное преимущество – удобный интерфейс с пошаговыми инструкциями, позволяющий загрузить модель, задать размеры, просмотреть примерный результат работы.

VCARVE

Используется как простое и понятное обеспечение для агрегатов по дереву. Сюда относятся инструменты для 2D дизайна, для траекторий движения станочного шпинделя, а также функция импорта нескольких 3 D моделей. Панель содержит большое количество возможностей, чтобы настроить самые разные параметры.

PHOTOVCARVE

С использованием этой программы есть возможность выполнять гравировальные работы, доступные до этого только при наличии лазерной системы. При работе изображение или фотография превращается в набор команд для станка. Сочетается практически со всеми форматами изображений.

Aspire

Позволяет превращать 2 D эскизы, фотографии, рисунки и картинки в различные объемные 3D модели. Имеет интуитивно понятный интерфейс, а также уникальный набор инструментов для 3 D моделирования, редактирования и дизайна.

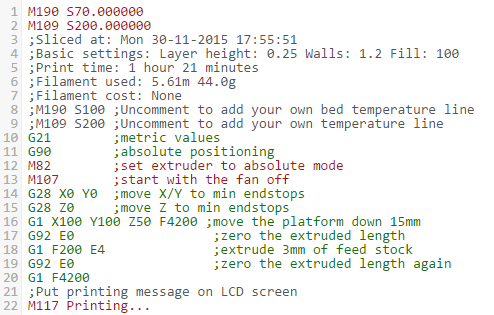

«G»« и «M» коды в программах для станков с ЧПУ

По стандарту все команды, код которых начинается с буквы «G», предназначены для линейного или кругового передвижения рабочих органов станка, выполнения определенных последовательностей действий, функций управления инструментами, сменой параметров координат и базовой плоскости. Синтаксис команды обычно состоит из наименования G-кода, координат или адресов перемещений (X, Y, Z) и заданной скорости движения рабочего органа, обозначаемой буквой «F».

В команду может быть включен параметр, описывающий продолжительность паузы, так называемую выдержку – «P», указание о параметрах вращения шпинделя – «S», значение радиуса – «R», функцию коррекции инструмента – «D», а также параметры дуги «I», «J» и «K».

Пример G кода

Код №1 – G01 X0 Y0 Z110 F180; Код №2 – G02 X20 Y20 R5 F200; Код №3 – G04 P1000

В первом примере код G01 обозначает «линейную интерполяцию» – прямолинейное перемещение с указанной скоростью (F) к заданной точке с координатами (X,Y,Z). Во втором примере указан код G02, который описывает дугообразное перемещение (круговая интерполяция). При этом код G02 соответствует перемещению в направлении вращения часовой стрелки, а его антипод G03 – против. В третьем примере содержится код команды, описывающий время задержки в миллисекундах.

Технологические команды, обозначаемые буквой «M», отвечают за включение или отключение определенных систем станка, смену инструмента, начало или окончание какой-либо специальной подпрограммы, другие вспомогательные действия.

Пример M кода

Код №1 – M3 S2000; Код №2 – M98 P101; Код №3 – M4 S2000 M8.

Здесь в первом примере указана команда о начале вращения шпинделя со скоростью «S». Во втором – распоряжение о вызове указанной подпрограммы «P». Третий пример описывает команду о включении основного охлаждения (M8) при вращении шпинделя со скоростью (S) в направлении против часовой стрелки (M4).

Инверторы (частотные преобразователи)

Инструкции на инверторы MK

Модели инверторов MK100-2S0.4 , MK100-2S0.75, MK100-2S1.5, MK100-2S2.2, MK100-2S3.0, MK100-4T0.75 , MK100-4T1.5, MK100-4T2.2, MK100-4T4.02 инструкции оригинальная на английском и переведенная на…

Инструкция на Fuling DZB200 M/J

Инструкция на русском языке для настройки инвертора Fuling. Инверторы данного производителя часто встречаются в составе фрезерных станок ЧПУ. Продукция очень надежная и не дорогая, что обеспечивает…

Инвертор BEST FC300 (частотный преобразователь)

Инверторы BEST устанавливаются в фрезерные станки ЧПУ и управление электродвигателями. Инвертор прост и надежен. Используя инструкцию по настройке вам будет легко его настроить

Принципы выбора типа и и модели технологического оборудования

Для выбора типа и модели технологического оборудования, необходимо определиться с типом производства, нормой выпуска продукции в год, количеством и качеством выпускаемой продукции.

Существует 5 типов производства, и под каждый тип можно выбрать определённые модели технологического оборудования. Тип производства характеризуется нормой выпуска, количество штук в год и массой одного изделия.

-

Единичное производство — серии до 5 штук при массе до 10 кг. Средней от 5 до 100 штук, при массе от 10 до 100 кг. Тяжёлой серии до 10 штук при массе от 100 кг.

-

Мелкосерийное производство — серии от 5 до 100 штук при массе до 10 кг. Средней серии от 100 до 500 штук при массе от 10 до 100кг. Тяжёлой от 10 до 200 штук при массе от 100кг.

-

Средне-серийное производство — серии от 100 до 300 штук при массе до 10 кг. Средней серии от 500 до 5000 штук при массе от 10 до 100кг. Тяжёлой от 200 до 500 штук при массе от 100кг.

-

Крупносерийное производство — серии от 300 до 1000. Среднее от 5000 до 50000 . тяжёлой от 500 до 5000 при тех-же массах .

-

Массовое — серии лёгкая от 1000 . Средняя от 50000 . Тяжёлая от 5000 при тех-же массах .

Далее определяемся с технологией обработки, учитывая качество, точность получаемой поверхности, тип заготовки. После всех включённых моментов, экономический вопрос, производительность, себестоимость. Учитываем производственный цикл, технологические требования предъявляемые к оборудованию. И после всех вопросов выбираем тип производства и под него определяемся с типом оборудования способного удовлетворить номенклатуру производства.

EzCad

Плагины для программы EzCad 2 для расширения возможностей лазерного маркера

Плагины широко используются для расширения возможностей или упрощения работы с множеством промышленного программного обеспечения и оборудования. Каждая доработка позволяет решить конкретную задачу и…

EzCad 2 драйвер JCZ

Проверенные драйверы для контроллера лазерного маркера с программным обеспечением EZCAD 2 на базе платы от производителя JCZ. Драйвера проверены на вирусы и работоспособность и совместимы с Windows…

Удобная таблица записи параметров обработки материала в формате pdf

Очень простая и удобная pdf схема записи и и передачи параметров обработки материала в программе EzCad. Все по пунктам и очень понятно.

Инструкции к программе EzCAD 2

Отличная программа для маркера на базе газового и оптоволоконного источника. Легкая в управлении и имеющая множество функций позволяющей получить желаемый результат маркировки.

Скачать программу EzCAD 2 для лазерного маркера

Лицензионная программа для лазерного маркера выпускаемая и поддерживаемая разработчиком JCZ. Программа имеет понятный интерфейс и может управлять маркерами на основе оптоволоконных и газовых…

Предназначение

Технологические возможности аппаратов позволяют определить, какую именно модель лучше использовать для выполнения определенной задачи. Этот фактор позволяет разделить станки на шесть групп:

- токарную;

- сверлильно-расточную;

- фрезерную;

- шлифовальную;

- электрофизическую;

- многоцелевую.

Токарные приборы предназначены для обработки наружной и внутренней поверхности. С их помощью также можно выполнить нарезку резьбы, как с наружи заготовки, так и в ее внутренней части.

Фрезерные аппараты обрабатывают плоские и пространственные корпусные части. Помимо стандартного фрезерования с их помощью можно: сверлить, растачивать, нарезать резьбу. Сверлильно-расточные агрегаты имеют схожие возможности, но их основная задача сконцентрирована на обработке отверстий. Многоцелевые устройства позволяют выполнить практически весь спектр обрабатывающих операций, но отличаются высокой стоимостью.

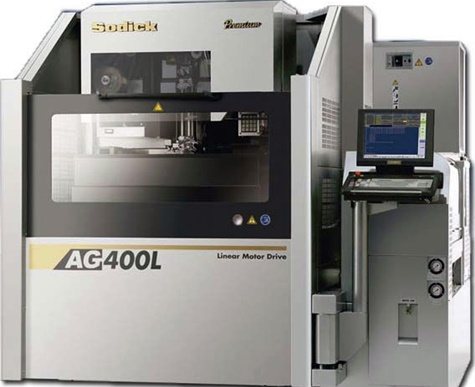

В электрофизическую группу включены станки трех типов:

- электроэрозионного;

- электрохимического;

- лазерного.

Данные типы станков позволяют осуществить сложную обработку. Они применяются тогда, когда обработать заготовку другим способом практически невозможно. Основным рабочим инструментом приборов является электрод-проволока. Для его изготовления используются: латунь, медь, молибден, вольфрам. Наличие антикоррозийных присадок обеспечивает более качественно изготовление изделий.

Инструмент на станках требует периодической смены и настройки. В связи с этим выделяется еще один тип классификации – по способу смены обрабатывающего механизма. По этому типу классификации существует три способа смены:

- ручная смена и ручное закрепление;

- ручная смена и механическое закрепление;

- автоматическая смена.

Приборы с автоматической сменой инструмента не требуют вмешательства со стороны оператора в ходе работы. Они относятся к классу современных дорогостоящих приборов, и обладают совместимостью с различными системами ЧПУ.

Ruida

Инструкция пользователя программы Ruida RdCAM 5

Уже очень старая, но все же еще актуальная инструкция для пользователей лазерных станков, где установлен контроллер Ruida с программой RdCAM пятой версии.

Файлы прошивок для контроллера Ruida RDC 6445G

Производитель контроллера RDC 6445G компания Ruida постоянно обновляет и дополняет свое устройство наиболее современными и продуктивными алгоритмами работы. Часто не имея возможности исправить…

Программа Ruida Rdworks 6

Последняя редакция программы для контроллера Ruida RDLC 320a. Программа дошла до своего совершенства и далее уже развивалась в связке с новым контроллером RDC 6442

Программа Ruida Rdworks 5

Программа подойдет для старого лазерного станка построенного на базе контроллера Ruida RDLC320. Данный контроллер уже не производится, но станки на базе данного контроллера активно эксплуатируются на…

Инструкция по контроллеру Ruida RDC5121

Скачайте и изучите инструкцию для системы управления Ruida для бюджетного лазерного станка. Отличное решение для строительства станка с минимальными вложениями.

Программа к программе Ruida Rdworks 7

Седьмая версия программы практически не развивалась, скорее всего производитель счет не эффективные логику ее развития и представленная 8 версия практически сразу завоевала популярность.

Инструкции на контроллер Ruida RDC6445

Контроллер лазерного станка Ruida RDC6445 может работать с газовыми и оптоволоконными станками. Наибольшее распространение он получил именно, работая в составе лазерных станков CO2, как наиболее…

Инструкции по программе для лазерного станка Ruida RdWorks 8 (LaserWork)

Для быстрого и продуктивного освоения программы RdWorks 8 скачайте инструкцию на русском и английском языках. Найдите ответы на вопросы наиболее эффективного применения лазерного станка в своем…

ПОВЫШЕНИЕ РАЗРЯДА ОПЕРАТОРОВ СТАНКА ЧПУ

Программы профессионального обучения предназначены для повышения разрядов операторов станков с ЧПУ. По окончании курсов выдается Свидетельство установленного образца о полученной квалификации с присвоением нового разряда. Принимаем заявки на обучение как от юридических, так и от физических лиц.

КОМУ МОЖНО УЧИТЬСЯ? Вы можете повысить разряд с 3 на 4 или 4 на 5 не ранее,чем через 6 месяцев после получения опыта работы по профессии «Оператор станка с ПУ 3 разряда»(официально с записью в трудовой книжке или договор ГПХ)

ИЩИТЕ ПЕРЕПОДГОТОВКУ НА НАЛАДЧИКА? ТОГДА ВАМ СЮДА

Варианты обучения:

1.Теоретическое обучение (72 часа) проводится ДИСТАНЦИОННО Практика — на своем производстве (нужно изготовить деталь на 4 или 5 разряд). Без ожидания набора группы. 3000 руб. Подходит только для работающих операторов, которые смогут пройти практику на своем предприятии и принести подтверждающие документы

ОЧНОЕ ПОВЫШЕНИЕ РАЗРЯДА НА СТ.М. КИРОВСКИЙ ЗАВОД

Преподаватель — главный региональный эксперт поWorldSkills Russia в компетенции «Работы на станках с ПУ»,наладчик 6 разряда.

Ваша учебная программа:

1. Пульт управления устройства числового программного управления HAAS, SIEMENS. SINUMERIK 840D SL 2. Программирование обработки деталей с использованием G, M функций. 3. Программирование обработки деталей с использованием SHOPMILL и SPOPTURN. 4. Симуляция управляющей программы в графическом редакторе. 5. Установка нулей смещения инструмента и детали. 6. Коррекция нулей смещения инструмента и детали по результатам обработки. 7. Коррекция режимов резания и управляющей программы по результатам обработки детали. 8. Чтение конструкторско-технологической документации.

ДИСТАНЦИОННОЕ ПОВЫШЕНИЕ РАЗРЯДА

(только для работающих операторов, которые смогут пройти практику на своем предприятии и принести подтверждающие документы)

Как проходит обучение?

Теория (3 мес.):

Изучается самостоятельно в личном кабинете образовательного портала. Для этого требуется интернет.

Выдаем доступ к системе, в которой есть весь необходимый теоретический материал.

После каждого раздела необходимо пройти промежуточные тесты и сдать итоговый тест. Имеется возможность общаться с преподавателем онлайн или очно на консультациях в аудитории.

Практика:

На своем производстве. Нужно будет выполнить аттестационную работу с подтверждением и печатями в дневнике производственной практики. Эскизы на изготовление детали на 4 или 5 разряд будут выданы преподавателем.

Если Вы не можете выполнить аттестационную работу на своем производстве и Вам требуется учебная практика на токарном и фрезерном станках с ЧПУ — можем организовать в колледже (по мере комплектования группы).Стоимость практики 10 000 рублей (20 акад. часов).

ОСТАВИТЬ ЗАЯВКУ НА ПОВЫШЕНИЕ РАЗРЯДА ОПЕРАТОРА СТАНКА С ЧПУ

КАКИЕ ДОКУМЕНТЫ НУЖНЫ ДЛЯ ЗАЧИСЛЕНИЯ:

1.Паспорт

2.Документ об образовании (любой из имеющихся: аттестат школы, диплом колледжа, техникума, ВУЗа)

3.Свидетельство о получении рабочей профессии «Оператор станка с ПУ, 3 разряд» (обязательно!)

4.Трудовая книжка, заверенная работодателем (или оригинал), подтверждающая наличие опыта работы по профессии «Оператор станка с ПУ, 3 разряд» или договор ГПХ в должности «Оператор станка с ПУ, 3 разряд» не менее 6 месяцев

Внимание! Запись в трудовой о разряде без свидетельства не принимается (разряд может присвоить только лицензированная образовательная организация, разряды, выданные на предприятиях не имеют веса!)

Если у вас нет такого Свидетельства (или Удостоверения старого образца) —

КАК С НАМИ СВЯЗАТЬСЯ ?

ОСТАВИТЬ ЗАЯВКУ

G-код

На производстве, где работают станки с ЧПУ используется множество различного программного обеспечения, но чаще всего используется наиболее распространенный управляющий софт – G-код. Это условное наименование языка программирования. Он был введен в 1960 году. Окончательная доработка произошла в 80-е годы.

Производители программных систем используют этот код как базовую систему. При этом расширяют ее по своему усмотрению. Продукт, написанный при помощи G-кода, отличается жесткой структурой. Команды по управлению объединены в группы, который состоят из одной или нескольких команд.

Основные команды начинаются с буквы G:

- команды для перемещения рабочего инструмента с заданной скоростью;

- типовые последовательности, например, расточка отверстий или фрезерование;

- управление параметрами инструмента.

Технологические команды начинаются с буквы М.

Необходимые знания и умения для получения квалификации

Чтобы качественно выполнять обязанности оператора, человек должен знать и понимать:

- строение и технические характеристики станков (фрезерных, токарных, карусельных, сверлильных, расточных, гибочных);

- технологию обработки деталей;

- свойства обрабатываемых материалов;

- варианты программирования ЧПУ;

- принципы работы с техническим заданием и картой наладки;

- признаки неисправности;

- правила использования измерительных и режущих инструментов, а также приспособлений.

Специальность «оператор станков с программным управлением» требует знаний по машиностроению, черчению, САПРу, математике, механике, электротехнике. Также профессия наладчик станков с ЧПУ подразумевает наличие таких личных качеств и умений:

- внимательность к мелочам;

- аналитическое мышление;

- аккуратность и четкая координация движений;

- хорошее зрение и слух;

- умение быстро реагировать при возникновении ЧП.

Примечание: перечисленные навыки взяты из профессиограммы для операторов ЧПУ.

Оператору ЧПУ нужно быть серьезными и всегда действовать в соответствии с должностной инструкцией. Работник должен знать технику и правила безопасности (в том числе пожарной и санитарной), а также требования, которые предъявляют к готовым изделиям. Конечно же, чтобы освоить профессию понадобиться практика время, ведь сразу никто специалистом не становиться!