Ошибки при сварном соединении

Если произвести неправильный расчет угловых сварных швов, тогда при работе может возникнуть ряд ошибок и дефектов. Рассмотрим самые распространенные среди них:

- возникновение пор – это те области, в которые попадают газы, выделяющиеся во время плавления металлического изделия и электрода;

- подрезы – это канавы в детали, возникающие вдоль шва сбоку, на его границе;

- непровары – это области, где металл некачественно расплавился и при этом в соединении появляются некоторые пробелы;

- неметаллические включения являются одной из самых грубых ошибок. При этом в область шва попадают шлаки, которые не успевают выйти над швом. Если это допустить при работе с тонким металлом, то прочность соединения не будет качественной и это приведет к возникновению трещин в будущем;

- горячими трещинами называют дефект, при котором металл во время плавления дает трещину (межкристаллитное разрушение);

- холодные трещины возникают после остывания. Они появляются в результате окисления во время плавления. Именно из-за этого и нужны газы, которые надежно защищают расплавленную металлическую массу от попадания кислорода.

В завершение хочется отметить, что существует множество различных формул, по которым производится вычисление для создания качественного шва. Для этого используются различные параметры, в зависимости от вида шва, положения деталей, их площади, толщины и материала, из которого они выполнены. Кроме этого, следует учесть предельные усилия на деталь из внешней среды (это критическое усилие, которое воспринимает изделие в наклонном и пространственном сечениях элемента при определенной прочности материала).

Данное видео более детально описывает, как правильно произвести расчет сварного шва на срез: [Всего: 2 Средний: 1/5]

Что в сварочном соединении обозначает катет

Лучшим способом получить выносливые и долговечные соединения изделий из металлов является их сваривание. Но состыковка отдельных деталей в цельные конструкции должна осуществляться в соответствии действующих нормативов. Смогут ли массивные и габаритные металлоконструкции выдерживать постоянные эксплуатационные нагрузки непосредственно зависит от катета сварочного соединения.

Что такое катет в сварке и какие функции он выполняет в готовых изделиях? Если рассматривать образуемый угловой сваркой стык в разрезе, то в идеале он должен воссоздавать равнобедренный треугольник. Расстояние от начала одного стыкового соединения до конца второго обозначает катет сварочного шва.

Другими словами, катет шва при сварке — это длина плоскости наибольшего треугольника с равными сторонами, который не выходит за пределы поперечного сечения.

От величины катета напрямую зависит прочность шовного соединения. Например, недостаточной прочность будет при минимальной величине катета из-за небольшой площади сечения, а при чрезмерно большом значении может возникнуть деформация металла по причине увеличенного объема наплавки. Также большая величина влечет за собой повышенный расход электроэнергии и используемых при сваривании материалов.

Основы дуговой сварки

Катеты угловых сварных швов определяют их размер и расчетную толщину

В тяжелом машиностроении, судостроении и строительстве огромные несущие конструкции со сложными углами часто состоят из сварных соединений протяженностью во множество километров. Среди них, угловые сварные швы используются для соединений углов, Т-образных стыков и нахлесточных соединений, так как они более экономичны по сравнению со швами с разделкой кромок. Дело в том, что угловые сварные швы легче выполняются с точки зрения подготовки кромок и сборки.

Прочность углового сварного шва основывается по расчетам на производной от (фактическая площадь шва: T x W) теоретической толщины (расчетной толщины) и фактической длины шва, как показано на Рис.1. Катеты углового сварного шва определяют его размер. Размер углового сварного шва измеряется по длине катетов самого большого прямоугольного треугольника, который может быть вписан в продольное сечение шва.

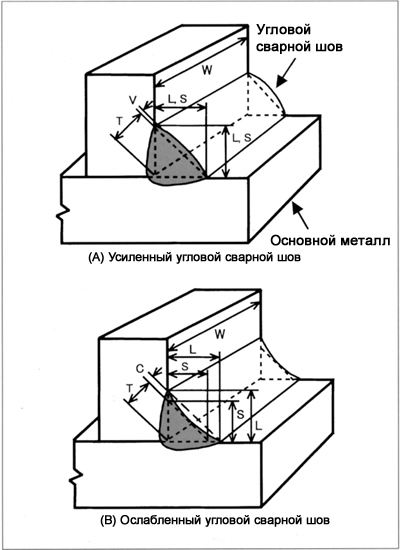

Рис. 1 —Измерения углового сварного шва: L: Длина катета, S:Размер углового сварного шва, T: Расчетная толщина, V: Усиление, C: Ослабление, W: Фактическая длина

Катеты углового сварного шва определяют его расчетную толщину. На Рис. 2 показан результат для случая, когда равнобедренный прямоугольный треугольник может быть вписан в поперечное сечение углового сварного шва: S x cos45° = 0.7S.

Рис. 2 — Как рассчитать теоретическую толщину углового сварного шва

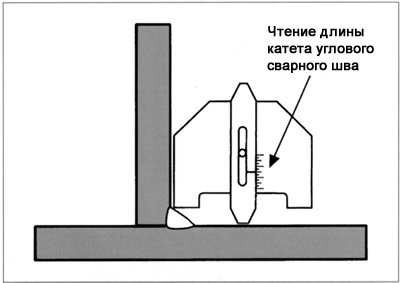

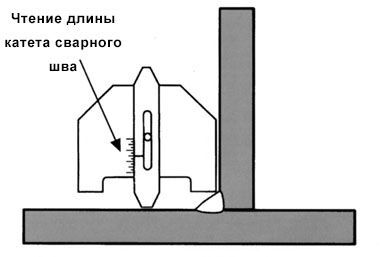

Катеты угловых сварных швов должны быть достаточно большого размера, чтобы они могли выдерживать приложенную нагрузку, но при этом их конкретные размеры не должны быть излишне большими, чтобы свести к минимуму сварочные деформации, а также стоимость. Стандарт AWS Dl.l (Нормы и правила выполнения сварки строительных конструкций — Сталь) приводит минимальный размер катета углового сварного шва для разной толщины основного металла: в частности, катет в 6 мм для металла толщиной от 12,7 до 19 мм. AWS Dl.l также приводит максимальное усиление шва, так как излишнее усиление может вызвать концентрацию напряжений на концах углового шва, что, в свою очередь, может вызвать преждевременное разрушение сварного соединения. В процессе контроля качества угловых сварных швов на реальных изделиях катет или размер, толщина, усиление и ослабление инспектируются с помощью сварочных шаблонов нескольких типов. На Рис.3 показано измерение катета углового сварного шва с помощью сварочного шаблона.

Рис. 3 — Измерение катета углового сварного шва с помощью универсального сварочного шаблона.

Как контролировать процесс

Чтобы удостовериться в надежности сварного соединения, необходимо знать, как измерить параметры выполненного шва.

Наиболее прост и доступен способ с применением т.н. «катетометра». Понять, что это такое, поможет пример с более распространенным приспособлением. Для регулировки зазоров применяют набор щупов – прямоугольных пластин разной толщины, скрепленных в 1 точке.

При этом стороны плотно прилегают к поверхностям приваренных заготовок (располагаются перпендикулярно), кромка выреза – к усилению шва. На пластине выбита цифра, соответствующая катету.

Другой способ основан на применении более распространенных измерительных инструментов – угольника и штангенциркуля. Последний можно заменить линейкой.

Действуют в таком порядке:

- Угольник приставляют к одной из заготовок катетом так, чтобы второй был направлен параллельно другой детали. При этом инструмент должен касаться наплавки.

- Щупом штангенциркуля или линейкой замеряют ширину просвета между вторым катетом и другой заготовкой.

Приведенным методам присущи 2 недостатка:

- низкая точность;

- большие затраты времени при проверке длинных швов.

Более эффективны следующие способы:

- Дефектоскопия.

- Ультразвуковой контроль.

- Просвечивание шва рентгеновским и гамма-излучением.

- Радиография.

- Капиллярный метод.

- Магнитное зонирование.

При серийном производстве можно выбрать разрушающий метод: пробное соединение разламывают и осматривают шов изнутри.

Угловое соединение

Сварка двух деталей, кромки которых располагаются под углом относительно друг друга, происходит методом углового соединения. Стандарт различает до 10 видов таких стыков. Иногда для прочности и надежности сварного шва используют специальную металлическую подкладку, которая позволяет лучше стыковать элементы и делает конструкции надежнее. В силовых конструкциях редко можно увидеть такой тип соединения, поэтому расчетов для таких швов не производят. Тем не менее при необходимости такого типа сварки расчеты производятся по аналогии с тавровым соединением и обязательным учетом типа шва.

Типы сварных соединений

Участок стыковки двух элементов, полученный в процессе кристаллизации металла после расплавки, называется сварным швом (линией). Выбирают вид сварочной стыковки в зависимости от конфигурации готовой конструкции. В конечном варианте изделие должно иметь нужную форму, хорошую работоспособность и не поддаваться разрушениям.

Сварные швы бывают двух типов:

Типы сварных швов

- угловой;

- стыковой.

Угловой выполняется в случаях, когда необходимо получить тавровую, крестовую или непосредственно угловую форму. В сечении такие стыки выполняются с односторонней или двухсторонней разделкой кромок (здесь играют роль габариты конструкции). По виду продольного сечения стыковочные линии бывают непрерывными или прерывистыми (в зависимости от толщины металла).

Стыковой – это самый распространенный вариант сложения двух изделий торцами, внахлест или со скосом кромок. Чаще такие элементы свариваются по горизонтали, а линия сваривания отличается сплошностью стыка. Соединение встык проводят без разделки кромок, но с разделкой торцов деталей. При этом края могут быть как прямыми, так и криволинейными. Металлические листы, соединяемые без разделки кромок, имеют толщину более 8 мм. При меньшем размере детали укладывают с нахлестом 2 мм.

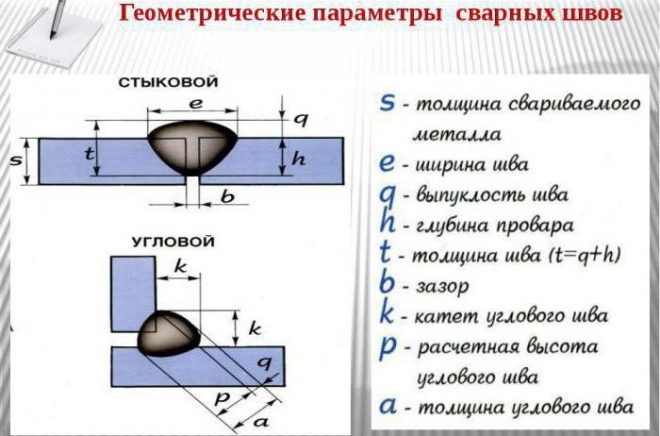

Геометрия сварного шва

Рассмотрев разновидности мест, где катет может иметь свои параметры и особенности, стоит взглянуть на другие составляющие сварного соединения, которые также могут оказаться важными. Многие величины взаимозависимы, но некоторые можно доработать уже после создания шва. К примеру, высота валика всегда может стать меньше при обтачивании, если это необходимо. Основные параметры выглядят следующим образом:

Схема обтачивания сварного шва

- E – ширина полученного шва;

- T – толщина созданного шва;

- B – зазор между свариваемыми деталями;

- H – глубина залегания области проварки;

- S – толщина используемой заготовки;

- Q – размер выпуклой части.

Для углового соединения они несколько отличаются, так как здесь другое геометрическое положение

Тем не менее, важность из значения не становится меньше. Здесь выделяют:

Схема углового соединения

- K – катет шва;

- A – Величина толщины углового шва, к которой относится величина расчетной высоты и выпуклости;

- Q – выпуклость наплавленной области;

- P – расчетная высота, что должна соответствовать перпендикулярной линии, которая проводится из места наиболее глубокого проплавления к гипотенузе наибольшего прямого треугольника, который вписан во внешнюю часть шва.

Свойства

Разобравшись с тем, что такое катет сварного шва, следует отметить свойства, которыми должно обладать соединение. В первую очередь это однородность и равномерность наплавленного валика. Это легко определиться, так как здесь может применяться даже визуально-измерительный контроль сварных швов, самый простой и доступный из них. Высота валика должна быть примерно одинаковой по всей поверхности. Это же касается и его ширины, так как в этом случае нагрузки на нем будут распространяться равномерно. Если будет какое-либо послабление, то вероятность поломки возрастает именно в этом месте.

Однородность состава обеспечивает лучшее скрепление. Как правило, различные марки металла очень плохо свариваются и чем больше различий в составе, тем хуже будут скреплены заготовки. Для высокого качества соединения следует знать, какие электроды выбрать для сварки инвертором, или другим удобным способом. Также следует рассчитать правильное геометрическое расположение шва, чтобы у него был максимальный охват скрепляемых деталей.

Не менее важным параметром является глубина проварки. Если заготовки будут соединены не по всей возможной площади, то они не смогут выдерживать максимальные нагрузки. В профессиональной сфере рассчитывается каждый параметр соединения, чтобы придать конструкции максимальную прочность. Здесь нужно знать, как рассчитать катет сварного шва, чтобы он приобрел требуемые параметры и как провести сварку.

Выбор катета шва

Расчет катета сварного шва совершается под каждое отдельное соединение. Чтобы правильно выбрать его, требуется знать параметры свариваемых деталей. Прочность здесь будет зависеть от толщины соединения и его длины. Основным параметром выбора и расчета является длина, так как от этого зависит прочность. Слишком большая длина приведет к увеличению расхода материалов, а также деформации заготовки.

Схема чтения длины катета сварного шва

На практике применяются разнообразные шаблоны, которые проверены опытом предыдущих сварщиков. Для каждого типа соединения, в зависимости от размера заготовки и положения, подбирают готовые размеры.

Как измерить катет сварного шва

Разобравшись с тем, как выбрать катет сварного шва, необходимо узнать, как правильно провести его измерения. Это требуется для того, чтобы проконтролировать полученный результат. Размер искомого значения определяется по обыкновенным геометрическим законам. Для этого требуется вычислить катет максимально возможного треугольника, вписанного в продольное сечение соединения. Итоговый размер катета соединения и будет искомой величиной.

Схема определения катета сварного шва

Как рассчитать катет сварного шва

В каждом случае, расчет проводится по-разному, в зависимости от имеющихся условий. К примеру, для определения нахлесточных соединений листов, толщина которых составляет менее 4 мм, катет стараются делать равным по толщине самих листов. Если же толщина листов составляет больше 4 мм, то здесь берется 40% от толщины металла и добавляется 2 мм. Таким и должен быть максимальный катет сварного шва.

Геометрические характеристики

Параметры сварки рассматриваются исходя из вида сварных швов – угловой или стыковочный. К основным геометрическим характеристикам относятся:

Геометрические характеристики сварных швов

- ширина – поперечный размер всей наваренной линии между свариваемыми деталями;

- толщина – расстояние от низшей точки провара до верхней;

- корень шва – часть сварки, максимально удаленная от поверхностей заготовок;

- выпуклость (вогнутость) – размер берется от поверхности детали до самой высокой (низкой) наваренной точки;

- глубина провара – выводится исходя из заполнения зазора металлом, образованным после сварки (не считая выпуклости);

- катет – эта величина, определяющаяся в условиях угловой сварки и подобна катету равнобедренного треугольника, входящего в поперечное сечение заготовки.

Катет шва при сварке – одна из главных характеристик стыка. При соединении металлов одной толщины катет задается по величине кромок. Если заготовки имеют разные размеры, то величину катета выбирают по толщине меньшей, поскольку большая величина способна вызвать деформацию изделия.

К геометрическим параметрам, необходимым для расчета прочности сварного стыка, можно отнести также толщину металла и величину зазора между соединяемыми деталями.

Виды сварных швов

- В зависимости от отношения к действующим нагрузкам сварные швы разделяются на:

- Фланковые.

- Косые.

- Лобовые.

- Комбинированные.

- По положению в пространстве существуют определенные виды сварочных швов:

- Потолочное исполнение. Самый сложный вид сварки.

- Нижнее исполнение. Является самым простым и популярным видом сварки.

- Горизонтальное исполнение. Достаточно распространенный вид сварки, но и более сложный, чем сварки в нижнем исполнении.

- Вертикальное исполнение. По сложности процесса сварки аналогичны горизонтальному исполнению.

- В зависимости от количества наплавленного металла также различают определенные виды сварочных швов:

- Ослабленные.

- Нормальные.

- Усиленные.

Способы зажигания сварочной дуги

Процесс зажигания сварочной дуги включает несколько этапов:

- возбуждение дуги осуществляется посредством кратковременного контакта конца электрода и свариваемой детали;

- наличие тока обеспечивает короткое замыкание, торец стержня начинается нагреваться до высоких температур, при которых после отрыва электрода происходит ионизация газового промежутка;

- в результате возникает дуга.

Данные сведения помогут исполнителям понять, как происходит зажигание, выполнение данных процессов поможет определить, выражаясь языком сварщиков, как “поймать дугу”.

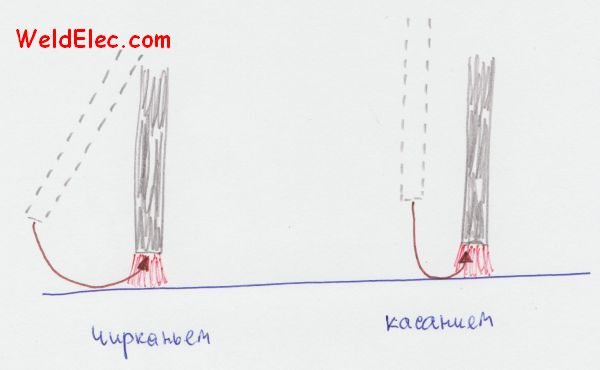

Выделяют следующие способы зажигания дуги покрытыми электродами:

1) Прямой отрыв или зажигание впритык или способ касания. 2) Отрыв по кривой или способ чирканьем напоминает движение при зажигании спички.

Как правильно выполнить зажигание изображено на картинке.

Сварщики активно применяют оба метода при ручной дуговой сварке. Первый – зажигание дуги отрывом – используется при работе в узких, труднодоступных и неудобных местах.

Длина дуги при сварке электродами оказывает значительно влияние на формирование соединения, его форму, ширину и чешуйчатость.

При электросварке выделяют очень короткую, короткую, среднюю и длинную дугу. Чем короче дуга, тем выше качество металла шва.

Сварка очень короткой дуги производится впритык.Короткая дуга подразумевает расстояние между электродом и основным металлом равное примерно 50% диаметра стержня; применяется при выполнении вертикальных, горизонтальных и потолочных швов, а также при работе со стыковыми и корневыми швами в нижнем положении.

Расстояние при использовании средней дуги – 1-1,2 диаметра электрода. Среднюю дугу следует применять при сваривании и наплавке в нижнем положении, в отдельных случаях и в горизонтальном.

Использование длинной дуги нежелательно, не рекомендуется её применять.

Начинающим и домашним сварщикам также важно знать, как зажечь дугу на инверторе. Инвертор – металлический ящик компактных размеров и небольшой массы

Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный

Инвертор – металлический ящик компактных размеров и небольшой массы. Аппарат производит ток необходимых параметров. Для этого агрегат преобразует переменный ток из сети в 220В в сварочный.

Инвертор имеет две клеммы: в первую исполнитель должен поместить электрод, а вторая соединяется с изделием (что в какую, см. про прямую или обратную полярность). После подачи тока образуется электрическая цепь. Небольшой разрыв цепи – в несколько миллиметров – приводит к ионизации воздуха в месте разрыва, возникает сварочная дуга.

Важно знать, как зажигать дугу электродом, чтобы не прилипал. Залипание прутка может быть вызвано несколькими причинами:

- Хранение электродов не в оптимальных условиях приводит к их отсыреванию. Сырые расходники нужно прокалить, иначе они будут залипать.

- Прилипание возможно из-за неверного подбора электрода к свариваемым деталям. Для определенных материалов (таких как чугун, нержавейка, алюминий и другие) нужно применять специальные расходники. Для выбора используйте меню в правой колонке сайта.

- Использование некачественных или дешевых прутков, а также электродов неизвестного происхождения может привести к проблемам.

- Параметры на сварочном аппарате установлены неправильно, низкая сила тока приводит к залипанию.

- Неочищенная поверхность также может привести к залипанию.

- Отсутствие опыта у исполнителя иногда приводит к неправильному возбуждению дуги.

Чтобы избежать проблем во время сварочных работ необходимо использовать качественные электроды, выставить оптимальный режим сваривания, тщательно подготовить рабочую поверхность и попрактиковаться в правильном поджигании дуги.

Выполнение всех рекомендаций позволит произвести зажигание дуги и поддержание её горения на протяжении всего рабочего процесса.

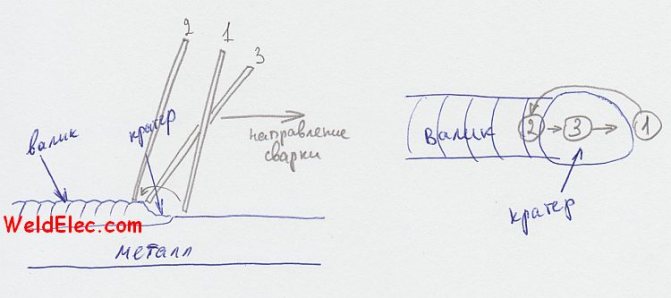

Важно! В случае обрыва нужно знать, в каком месте производится последующее зажигание дуги. Потребность в повторном зажигании также может возникнуть в том случае, если у исполнителя закончился электрод

Возбуждение дуги следует осуществлять на металле шва, на расстоянии в 12-15 мм. от кратера (места обрыва).

Повторное зажигание дуги: 1. возбуждение; 2. перенос дуги на начало кратера; 3. продолжение валика через кратер.

Данные сведения помогут исполнителю проанализировать способы зажигания сварочной дуги, в зависимости от поставленных целей и имеющегося оборудования.

Виды швов в процессе сварки

Место стыковки частей металлических деталей называется сварочным швом. Он образуется за счет расплавления контактирующих частей изделия и их последующего охлаждения.

В зависимости от пространственного расположения деталей выделяют стыковые и угловые швы. В первом случае стыковка осуществляется в одной плоскости. Металлические части располагаются торцами друг к другу, а саму сварку осуществляют в горизонтальном положении.

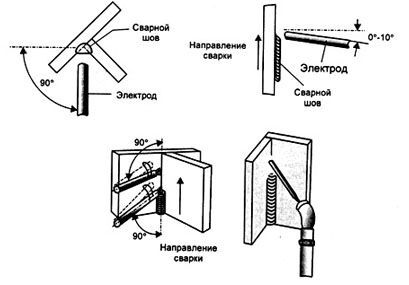

Угловое соединение формируется между деталями, расположенными под углом. Самым распространенным вариантом является прямой угол в 90 °.

Влияние режима сварки на форму шва.

Влияние режима сварки на форму шва.

Кроме отмеченных выше видов, соединение может быть тавровым или внахлест. Первый вид предусматривает расположение деталей нормально друг к другу буквой «Т». Он может располагаться либо с одной, либо с двух сторон.

В тавровом виде стыка детали часто располагают наклонно друг к другу. Такое расположение уменьшает растекание металла ванны. В результате шов формируется между бортов изделия.

Нахлест используют для соединения листов небольшой толщины. Сваривание в таких случаях может также осуществляться и с одной, и с двух сторон.

Итак, что это такое – катет сварочного шва? Данный критерий определяет наименьшее расстояние от первой детали до углового соединения на второй. Чтобы лучше понять, что такое катет, проще сказать, что это сторона самого большого равнобедренного треугольника, вписанного в поперечное сечение соединенных деталей.

Данный параметр является очень важным и определяет качество и надежность сварки.

Этот критерий влияет на:

- прочность изделия;

- расчет при сваривании изделий разной толщины;

- косвенно характеризует деформацию изделий из-за их нагрева при работе.

При выборе указанного параметра, необходимо понимать, чему должен соответствовать сварочный шов. В зависимости от вида изделия, их толщины, а также сферы применения, производят расчет оптимального значения катета.

Параметры сварного соединения, влияющие на его качество

Характеристику стыка определяет большое количество различных параметров, основными геометрическими параметрами, определяющими характеристики стыка, являются следующие:

- ширина;

- вогнутость;

- выпуклость;

- катет сварного шва;

- корень шва.

От качества сварки швов зависит целостность и качество всей конструкции.

Помимо этого, к параметрам, характеризующим качество, относят расчетную высоту углового стыка, его толщину и глубину провара.

Катетом углового шва называется кратчайшее расстояние от плоскости одной из соединяемых заготовок до границы углового сварного соединения на плоскости второй соединяемой заготовки.

Катетом углового шва называется катет наибольшего равнобедренного треугольника, который возможно вписать в поперечное сечение. При осуществлении сваривания деталей с одинаковой толщиной катет можно задать по кромке. В случае использования заготовок, имеющих различную толщину металла, катет задается исходя из толщины металла более тонкой заготовки. При определении катета требуется делать выбор его размерности таким образом, чтобы он мог обеспечить максимальную прочность соединения заготовок, однако стоит помнить, что слишком сильное его увеличение способно спровоцировать процесс деформации заготовки.

Вогнутостью и выпуклостью называется величина расстояния между линией основного металла поверхности заготовки и поверхностью, проходящей по линии максимальной вогнутости или выпуклости. Швы, имеющие выпуклую поверхность, являются усиленными. Такого типа соединения лучше всего работают при оказании на изделие статических нагрузок. Вогнутые швы являются ослабленными, но такие соединения лучше всего выдерживают динамическую нагрузку. Чаще всего сварщики на практике используют швы, имеющие плоскую поверхность, так как такой тип соединения является наиболее универсальным.

Схема корня шва.

Корнем шва характеризуется часть сварного стыка, которая является максимально удаленной от лицевой поверхности заготовки со стороны проведения сваривания. Корень является обратной стороной шовного соединения.

При использовании двухстороннего сваривания заготовок корень шва перекрывается подварочным швом. Подварочный шов является небольшой частью двухстороннего сварочного соединения, которая выполняется заранее с целью предотвращения образования прожогов при дальнейшем проведении сварных работ по созданию основного шва.

Иногда, при необходимости создания двухстороннего соединения, подварочный шов может укладываться в последнюю очередь в корень основного соединения.