Преимущества покупки в интернет-магазине ВсеИнструменты.ру

К тому же, есть еще несколько причин, по которым многие предприниматели закупают оборудование именно у нас:

- Доступные цены на станки и инструмент для изготовления мебели.

- Большой ассортимент расходных материалов и средств индивидуальной защиты, которые всегда есть в наличии.

- Возможность покупки в кредит для жителей Москвы и Санкт-Петербурга.

- Проведение пусконаладочных работ специалистами нашего Сервисного центра.

- Гарантийное и послегарантийное обслуживание оборудования специалистами Сервисного центра.

Если у Вас возникли вопросы, звоните менеджеру по телефону 8-800-333-83-28. Он поможет Вам выбрать станки для производства корпусной мебели, а также проконсультирует по вопросам оплаты и доставки товара. Не откладывайте покупку – закажите качественное оборудование прямо сейчас и пусть любое ваше начинание приносит прибыль!

Сверлильная многошпиндельная головка

многошпиндельная головка

Присадочный станок любого типа непременно содержит этот элемент.

Головка состоит из шпинделей, установленных в ряд с одинаковыми промежутками — 3,2 см. Это стандарт для мебельного оборудования, которого придерживаются практически все производители.

Отличия возможны для специальных аппаратов, например, выполняющих отверстия под фасадные петли. Параметры сверления зависят от особенностей петель.

Движение от электромотора поступает через шестеренки, находящиеся внутри головки. Головка в зависимости от количества шпинделей может оснащаться парой электромоторов. Подобная схема определяет вращение шпинделей в разные стороны. Поэтому в качестве исполнительных органов могут быть сверла с правым и левым винтом. Шпиндели, вращающиеся от одного двигателя, отмечают одним цветом.

Скорость движения шпинделей выдерживается в пределах 2700 оборотов в минуту. Чаще всего многошпиндельные головки содержат 21 или 27 шпинделей. Промежуток между крайними сверлами в таких аппаратах составляет 64 и 83,2 см. Сверла поперечником 5 мм и 10 мм легко вставляются в патроны.

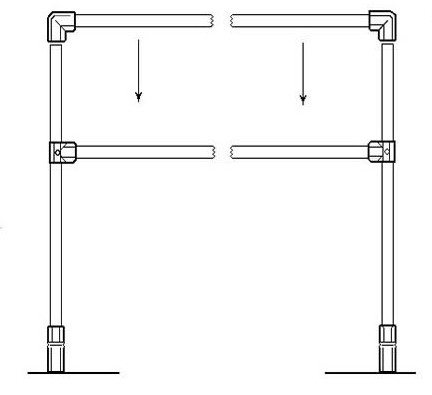

Конфигурации станков для классического танца

Хореографический станок является одним из важных элементов в интерьере танцевальных залов.

Станок для хореографии стационарный Он надежно фиксируется к стене, к полу или имеет комбинированное крепление.Настенная фиксация является наименее предпочитаемой, поскольку в этом случае надежность крепления целиком и полностью зависит от качества материала, из которого изготовлена стена. Если для отделки используется штукатурка или гипсокартон, для подвешивания перекладины используются прочные анкера. Нередко для усиления приходится прибегать к дополнительному укреплению поверхности стены.

Преимущества и недостатки

Самодельные мебельные станки, как и любые другие инструменты, имеют достоинства и недостатки. К преимуществам относят:

- простота в использовании;

- несложная конструкция не требует специальных навыков при работе;

- получение отверстий без дефектов;

- увеличение производительности;

- относительно невысокая стоимость при изготовлении;

- для работы оборудования не требуется много места, достаточно небольшого участка рабочего стола.

Сверление на станке

Несмотря на свои положительные стороны, самодельное оборудование имеет недостатки:

- возможность использования только одного вида сверла;

- низкая скорость во время работы инструмента;

- нет возможности многофункциональности, для обработки требуется использование дополнительного оборудования;

- недостаточно автоматизированное устройство;

- нельзя переключать режимы.

Недостатки сверлильных устройств незаметны при домашнем изготовлении мебели, поскольку в этом случае не требуется производить большие объемы. Оборудование обеспечивает ровные отверстия, в дальнейшем качественную и прочную мебель.

Изготовить мебельный аппарат своими руками не составит труда, для этого не нужно иметь специальные знания и навыки. Все делается из подручных средств. В результате получается сверлильное оборудование, которое незаменимо при самостоятельном создании конструкций для дома.

Балетный станок для домашних тренировок

Традиционно популярно записывать детей (особенно девочек) «на балет». Это вполне оправданно: если не делать из них профессиональных танцовщиц, то такие занятия очень благотворно сказываются на ребенке. У него вырабатывается просто идеальная осанка, никогда не бывает бича нашего времени – лишнего веса, да к тому же взлетает до невиданных высот дисциплинированность. Однако для высокой эффективности обучения всем рано или поздно приходится задуматься о том, чтобы установить в квартире домашний балетный станок. Без него даже ежедневные тренировки не дадут желаемого результата. И вот тут возникает множество вопросов.

Присадочный станок для мебели собственными руками

Канал Сергей БУКата продолжает изготовление прикроватных тумб. На очереди фасады выдвижных ящиков. Заготавливаем планочки из ольхи, из которых получатся рамки. В авторском ролике Сергей Буката рассказал о присадочном станке, который он изготовил собственными руками.

Обработал заготовки в рейсмусе и приступил к заусовке. Одну сторону отпилил произвольно, а другую по установленному размеру. Когда дошла очередь до сборки этих рамок – терпение мастера лопнуло! Уже много лет он использует систему крепления «Ласточка Хоффмана», и каждый раз для этой цели строит какие-то приспособления. Они потом где-то теряются, и каждый раз канитель повторяется.

На этот раз решил не делать временных приспособлений, а соорудить присадочный специальный станочек. За основу взял фирменный «Хоффмановский» станок. Покупать такой станок дороговато, а сделать самому вполне реально. Для начала пошел с ревизией по своим сусекам подобрать, более-менее, природные детали. В итоге кое-что получилось.Разные станки продаются в этом китайском магазине. Кэшбэк (возврат с покупок): до 90%.

Приглашаем вас посмотреть, как это было!Есть небольшой склад, где за многие годы скопились разные узлы и детали, как от станков, так и от других механизмов. При желании, там вполне можно подобрать нужные узлы, чтобы сделать примитивный станочек. За небольшое время удалось подобрать некоторые детали. Когда-то был советский цепной аппарат для долбления, который использовали для изготовления гнёзд для вставного шипа. Потом он сгорел, имеется ввиду электродвигатель, и после этого его уже не восстанавливали. Но стойки и площадка, по которой двигался его механизм, остались, и решил использовать их для изготовления станка.

Для вращения фрезы решил использовать фрезер Фиолент. Для фиксации заготовок удалось подобрать пневмо-циллиндр от кромко-облицовочного станка. чтобы зафиксировать фрезер и прижим, нужно было сделать две подвижные площадки, чем и занялся.Подобрав нужного диаметра трубу, её торцевал и рассверлил отверстия по диаметру «стольник». За тем порезал трубу на отрезки нужной длины. Присмотритесь к хвату болгарки – как оказалось, всю жизнь неправильно пользовался этим инструментом! С точки зрения многих мастеров, её нужно держать наоборот. И даже не понятно – то ли переучиваться, то ли продолжать пользоваться так, как делал это всю жизнь! Вырезал пластину нужного размера из трехмиллиметрового металла и приварил эту пластину к трубкам. Получилась подвижная площадка!

Сделал разметку, чтобы просверлить отверстие. Зажал деталь в тисках и сверлом диаметром 24 мм просверлил отверстие. Затем разметил и проделал отверстия для крепления фреза. Благодаря такому способу крепления, получил возможность регулировки фрезы влево и вправо. Это будет нужно при настройке станка.Смотрите с 5 мин. видео о сделанном своими руками присадочном станке, который успешно используется автором идеи для изготовления мебели. Продолжение в другой статье.

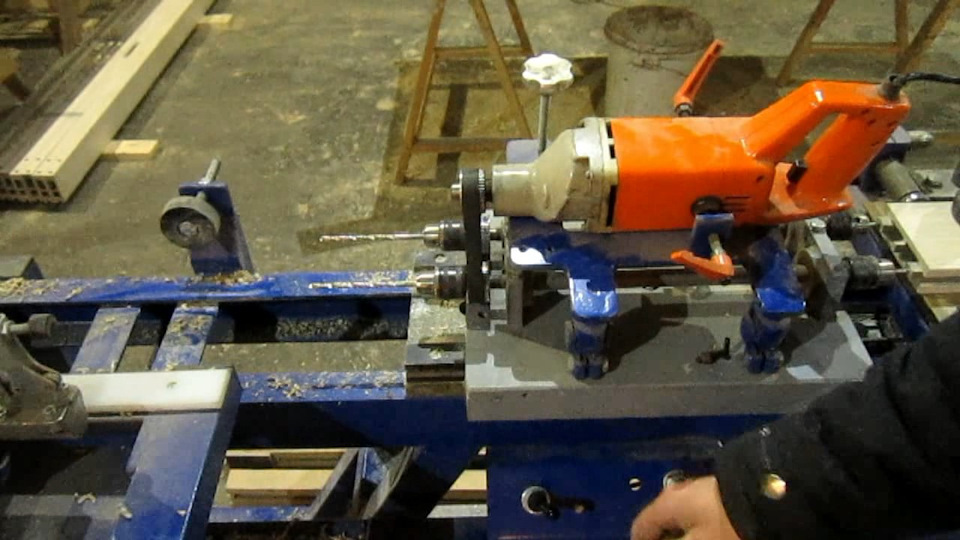

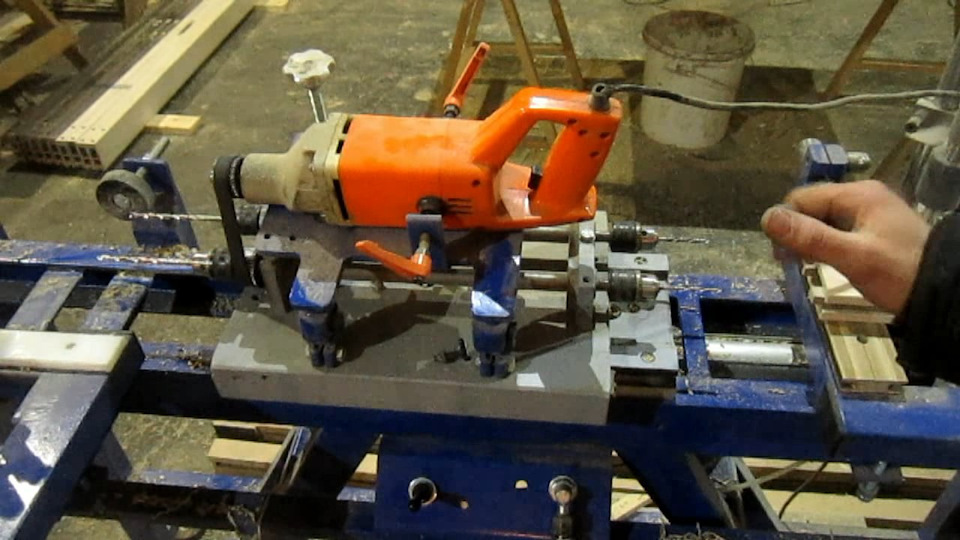

Сообщества › Кулибин Club › Блог › Самодельный присадочный станок

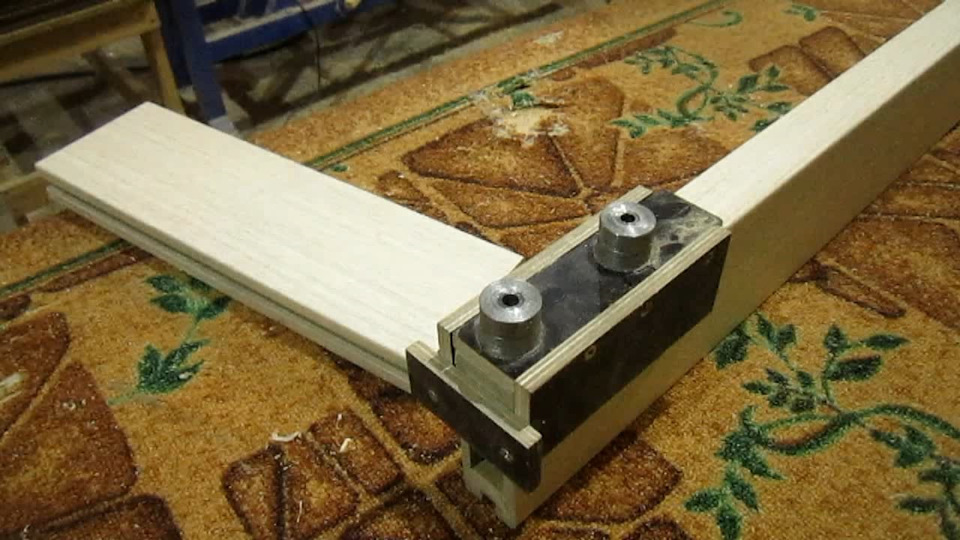

Всех приветствую . Занимаюсь производством межкомнатных дверей и иногда очень надо сделать какую-нибудь операцию технологичной .Вот узел, царга и стоевая, собирается на двух саморезах 6 на 15 .Что бы этот узел собрался быстро и хорошо надо предварительно засверлить отверстия . А в этом узле их получилось 6, соответсвенно на всей двери их 24 .Начинали сверлить по разметке, ничего хорошего не получалась — криво, косо, долго .

Сделал кондуктор . Вроде получше, но хватило на 100 полотен, сверла грызли внутреннюю поверхность и с каждым полотном кондуктор терял точность . Не вариант

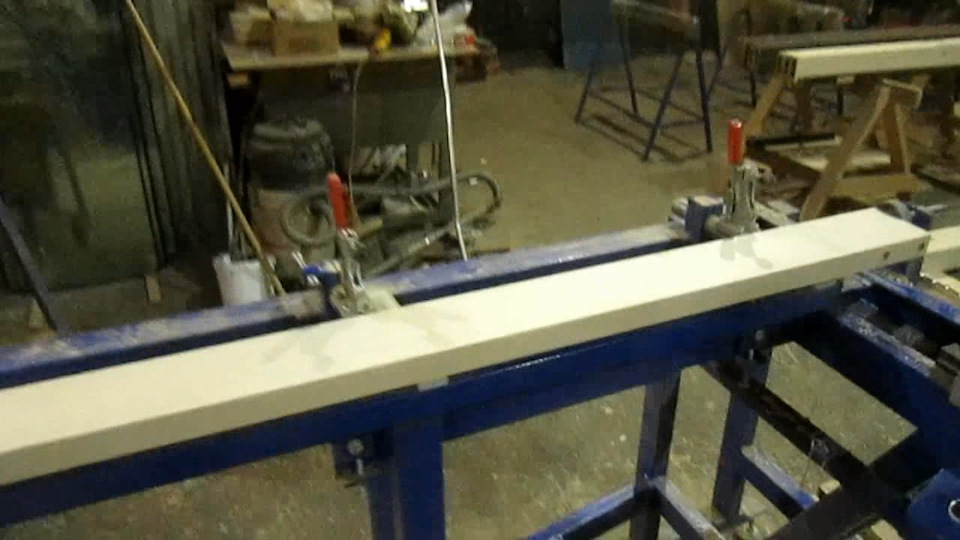

Пришлось делать присадочный станок . Купить невозможно, мебельные не подходят по межценровым расстояниям . А заказывать под себя просто негде .Рама их квадратной трубы 40 на 60 стенка 2, труба оказалась слабовата, пришлось варить в виде фермы . Жесткость стала нормальной, но сам станок все рано легковат .

стоит на ногах из хоккейных шайб . Они изображают виброопоры .Регулируемые.

сверлить будет сразу две детали двумя сверлами . Слева располагается стоевая двери и фиксируется прижимами

Справа царга, зажим взял от форматной пилы, никогда им на самой пиле не пользовались, пригодился теперь здесь

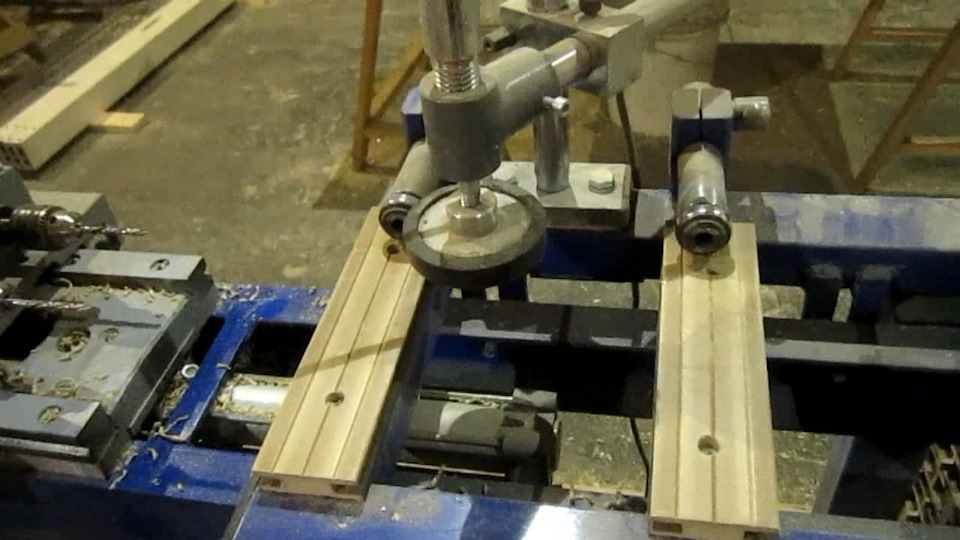

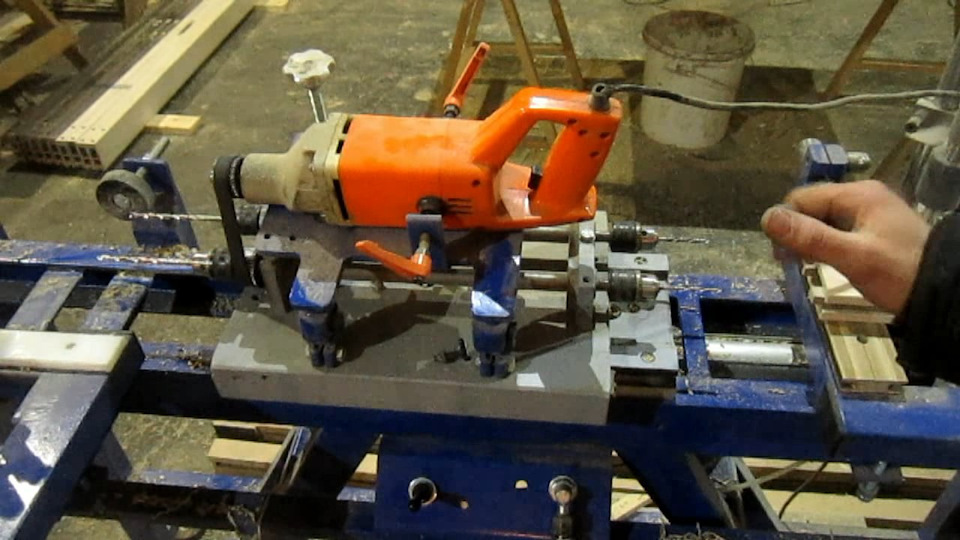

Сверлильная голова . За основу взял каретку от какого то мелалообрабатывающего станка . Довольно точная . На нее сделал два вала, на концах которых висят сверлильные патроны .Вот с этим узлом конкретно набарахтался . Ладно валы, с токарями пока особых проблем нет, хотя при словах «конус Морзе» сильно напрягаются . А вот с опорами подшипников просто беда . Надо было сделать просто две пластины с двумя отверстиями с посадкой под подшипники . Одинаковые . Все .Как оказалось в нашем городе это невозможно . Фрезеровщики вымерли . Нашел одного — «делаю все «, некисло тк с меня содрал . Когда забирал заказ чуть до драки дело не дошло . В одну посадку подшипник от руки заходит, во вторую садишь прессом он перестает крутится . На вопрос «схерали» мне было заявлено что у меня подшипники разные .Посадку вроде победили, межцентровое вреде тоже, прикручиваю к основанию — один вал не крутится, нет соосности . Переделывать четвертый раз не пошел, побоялся что просто я этого фрезеровщика просто прибью .Посадил на один конец вала радиальные подшипники, на второй самоцентриующиеся, вал закрутился . Но самоцентрирующиеся подщипники не бывают закрытыми, пришлось добавлять сальники в опору валаПривод от пневмоцилиндра, решение не очень, он «резиновый » — когда сверло проходит через материал происхоит рывок каретки . Но самый простой и дешевый

Движек — старая советская дрель . Они очень ресурсные в отличии от современных, у них очень хороший редуктор, запросто вытягивает два сверла на 6 . И на «блошином рынке они всегда есть .Шкивы от какого -то рубанка, проточил под конус морзе и посадил на штатную посадку . Ремень 3М, зубчатый . Думал самое слабое место будет, но ни хера, два года уже пашет и рваться не собирается . И именно длинна ремня определила положение и крепеж дрели .И из-за такой конструкции сверла справа пришлось брать левые .

Теперь сверловка 10 дверных полотен занимает около 30 минут . И двери собираются без щелей и с прямыми углами

Облицовка кромок заготовок

После раскроя заготовок нужно обработать кромки, ведь каким бы чистым ни был пропил, для более эстетичного вида их обклеивают специальной облицовочной лентой (из древесного материала или ПВХ). От качества приклеивания ленты зависит и то, как долго изделие будет сохранять первоначальный вид.

Чтобы приклеить ленту к кромке, используют кромкооблицовочный станок: заготовку помещают на рабочий стол станка, лента прижимается специальным роликом и нагревается термопистолетом, который вмонтирован в станок. С помощью направляющих лента вытягивается из рулона и подается в место приклеивания. Чтобы она надежно приклеилась, нужно, чтобы размер ролика соответствовал ширине кромки. Поэтому, выбирая оборудование для изготовления мебели, учитывайте показатель максимальной ширины кромки, который может составлять от 40 до 70 мм у разных моделей.

Существуют следующие виды станков:

- С ручной подачей – подходят для нанесения облицовочной ленты на криволинейные кромки деталей, например, станок Jet JEB-1 708000M. Подача ленты осуществляется оператором вручную. Чтобы обрезать ненужный материал, используют дополнительный станок, оснащенный фрезами для подрезания свесов, например, HighPoint BT-T.

- С автоматической подачей – предназначены для приклеивания ленты на заготовки с прямыми торцами. Подача ленты осуществляется при нажатии оператором на ножную педаль, при этом обе руки его свободны, что позволяет придерживать заготовку для более аккуратного приклеивания (RAUTEK WT91ST F0008169). Такие станки для производства мебели выполняют еще одну операцию – обрезку свесов ленты, поэтому сокращается время на обработку детали. Конечно, и цена на них выше, чем на аналоги с ручной подачей.

| Рекомендуемые станки: | Функционал |

| Станок для облицовки кромок Jet JEB-1 708000M | сочетание простоты и функциональности |

| Кромкооблицовочный станок HighPoint BT-T | снимает излишки наклеенной кромки |

Это интересно: Из чего делают современную мебель, обзор основных материалов

Сверлильно-присадочные станки и их задача

Когда-то деревянные части мебельных конструкций скреплялись друг с другом шиповыми соединениями, а отверстия создавались с помощью ручной дрели или коловорота. Когда же начали набирать популярность плитовые элементы, то возникла потребность в большем количестве отверстий для соединения элементов мебели. Вручную такое количество сделать было невозможно, именно поэтому при серийном производстве мебели появилось понятие как «карта присядки».

Под присядкой понималось соединение деталей друг с другом. В наше время так называются отверстия, создание сверлильным методом. А под картой присядки понимается чертеж размещения точек, которые потребуется просверлить.

Сверлильно-присадочное оборудование имеет следующие функции:

- выполнение точных замеров;

- выполнение отверстий, которые будут соединены посредством деревянных элементов.

Что собой представляет

Несколько десятилетий тому назад деревянные мебельные элементы фиксировались между собой при помощи шиповых соединений. Однако в период широкого распространения плитных материалов, таких как ДСП, МДФ, появилась потребность в создании более надежного способа крепления. Возникшая задача обусловлена необходимостью разметки большого количества отверстий для объединения элементов. Без использования присадочного станка для мебели осуществить ее довольно затруднительно — временные затраты возрастают многократно. Для того чтобы все измерения были точными, в устройство установлена карта присадки. Это специальный чертеж, на котором в соответствующих местах расположены точки, где предполагается сделать отверстия.

Разновидности

Разновидности

Все станки для мебели подразделяют на несколько групп в соответствии с разными признаками и критериями:

- назначение;

- количество шпинделей и траверса;

- число сверлильных головок.

Каждая разновидность устройства отличается определенными характеристиками. Выбор оборудования зависит от потребностей мастера, конфигурации мебели и объемов производства.

По назначению

Все приспособления для производства мебели можно разделить на две большие группы:

- Универсальные станки. Служат не только для создания отверстий, но и для их последующей обработки. В массовой промышленности используют именно такое оборудование, так как оно совмещает в себе одновременно множество возможностей. Экземпляры малой производительности и небольшого размера отлично подходят для новичков в данном ремесле.

- Специализированные устройства. Применяются в основном на конвейерах, поэтому один станок способен обрабатывать несколько деталей вместе. Могут легко настраиваться под разные сценарии использования. Большая часть присадочных устройств относится именно к данной категории.

Особенности применения полиролей для мебели, популярные торговые марки

Также существуют специальные механизмы, которые используются исключительно для обрабатывания однотипных заготовок. Перенастройке под другие размеры и конфигурации они не подлежат.

Универсальный

Универсальный Специализированный

Специализированный

По числу шпинделей и траверса

По этому критерию станки можно классифицировать на:

- полуавтоматические;

- позиционные;

- с программируемыми настройками;

- присадочные механизмы для петель.

Самыми распространенными являются позиционные станки, так как они просты в эксплуатации и надежны.

Полуавтоматический

Полуавтоматический Позиционный

Позиционный С автоматическими настройками

С автоматическими настройками Для петель

Для петель

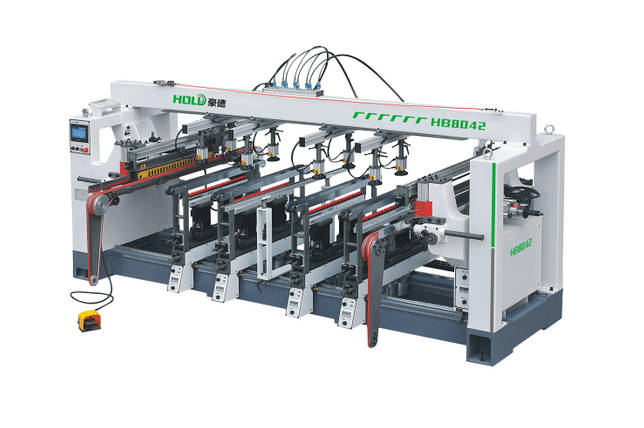

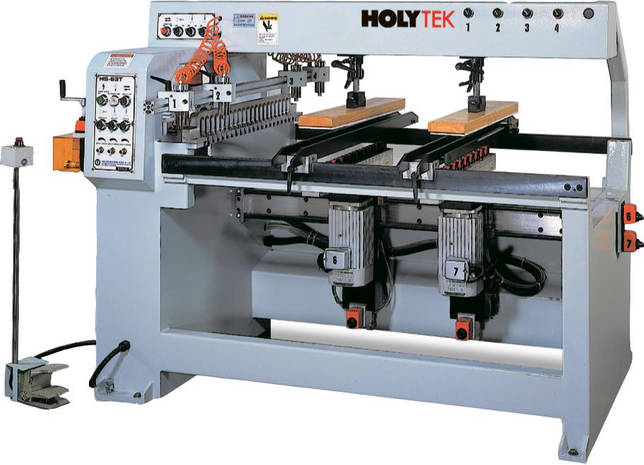

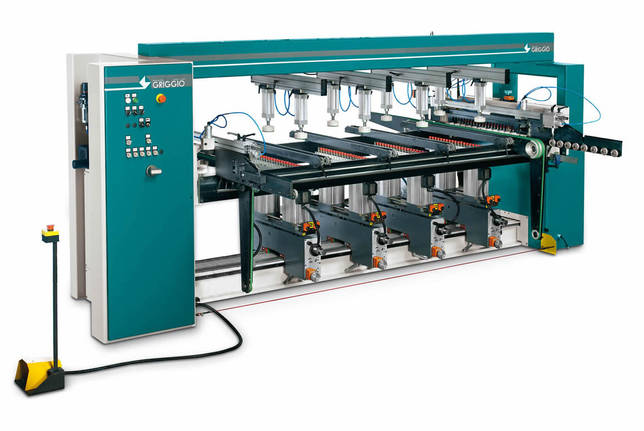

По количеству сверлильных головок

В самодельном присадочном станке для мебели может быть установлено разное число головок. В зависимости от этого значительно изменяется принцип работы устройства. Конструкции с единственной головкой отличаются тем, что заготовка должна быть зажата поршнями на специальном столе, а также соответствовать направлению линейки. Сделано это для того, чтобы деталь расположилась нужным образом. При включенном двигателе головка двигается к заготовке. Затем человек, используя элементы управления, отпускает прижимы и, при необходимости, заменяет одну деталь на другую. За счет того, что шпиндели перемещаются под углом 90°, достигается высокая функциональность установки. Это дает возможность выбирать пазы и обрабатывать скошенные стороны, именно поэтому данными устройствами пользуются в маленьких фирмах с низким потоком деталей.

Станки со множеством головок имеют различные приспособления: одно — для обработки края и несколько — для сверления. На станину устанавливают опору, которая служит для крепления детали. Заготовку ставят на особые планки, а затем зажимают фиксаторами. При действующем двигателе работают все головки. Дополнительно устанавливают регуляторы скорости и положения детали, что делает оборудование очень дорогим.

С одной головкой

С одной головкой Многошпиндельный

Многошпиндельный

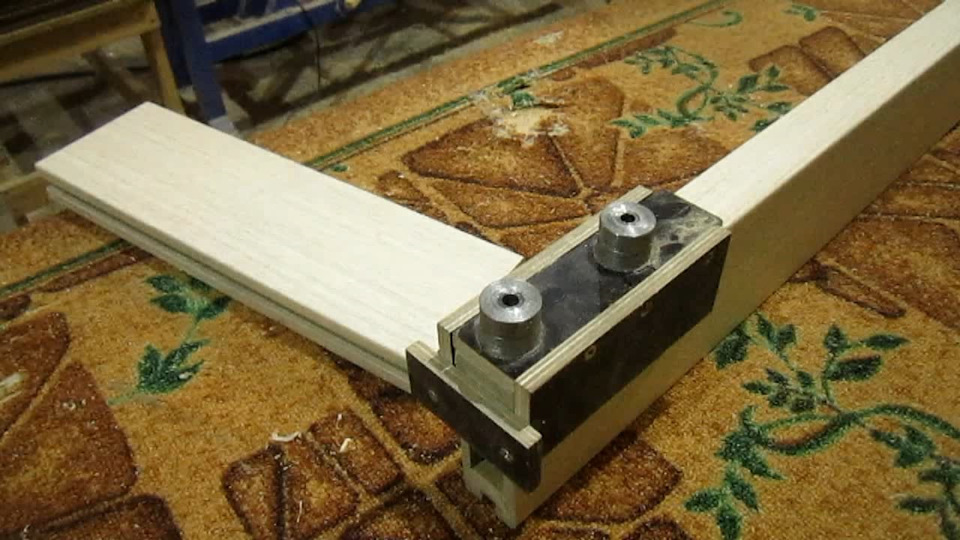

Особенности изготовления рамочного фасада

Чтобы изготовить рамочный фасад выполняют ряд последовательных действий.

- Напиливают вертикальные и горизонтальные рейки с некоторым запасом, чтобы потом на угловом станке произвести резы под углом 45°.

- Выпиливая конечный размер, выдерживают точный размер рамки.

- С помощью ручного присадочного станка подготавливают отверстия для окончательной сборки фасада.

- На форматно-раскроечном станке выпиливают заполнитель из ДСП (на столе для резки стекол режут стекло в размер и наклеивают на него армирующую пленку).

- Работу по сборке фасада выполняют на столе. Чтобы гарантированно собирать прямые углы, изготавливают кондуктор. В нем направляющие сходятся под углом 90°.

- Соединяют одну пару профилей, проверяют угол. Он должен быть ровно 90°. Перед сборкой шканты смазывают полимерным клеем.

- Соединяют вторую пару профилей.

- На края заполнителя намазывают клей, а потом вставляют в первый собранный угол заполнитель.

- С обратной стороны монтируют второй угол, предварительно устанавливают в него смазанные клеем шканты.

- Легкими ударами киянки окончательно собирают всю рамку.

- Готовый фасад выставляют на сушку. Обычно полимерные клеи полностью полимеризуются в течение 24 часов.

Угол из профиля собирается на два шканта, как на фото ниже. Для них нужно просверлить по два отверстия на сопрягаемых поверхностях. Для этого нужен присадочный станок.

Сообщества › Сделай Сам › Блог › Инструменты для сборки мебели (личный опыт).

Во вчерашней теме про постройку шкафов очень много людей попросили рассказать о том, с помощью каких инструментов мы с товарищем собирали мебель.

Полагаю, что профессионалам это будет неинтересно, а многие так вообще скажут, что шаблоны можно было сделать самим и не тратить деньги. Можно, но не имея опыта, это сложно и долго. Мы пошли по быстрому, нj затратному пути — купили готовые. Однако, я очень благодарен всем, кто прислал мне чертежи своих шаблонов — это очень помогло вникнуть в тему и понять что к чему.

Вообще, как я понял для соединения дсп с помощью конфирматов используют два подхода: 1) Шаблоны для сверления торцевых и лицевых отверстий. Они могут быть и в виде линеек (как Черон) и в виде барабанов. Могут из себя представлять и целые системы, которые крепятся к листу дсп. Но общий смысл в том, что каждый лист рассверливается по одиночке. Возможно, можно и сэкономить время и использовать другой метод. 2) Струбцины для фиксации листов лдсп под нужным углом (как правило 90 градусов) и конфирматное сверло. Плюс этого варианта в том, что за один проход мы получаем сразу обе дырки и можем тут же закрутить конфирмат. Казалось бы, все легко и просто, но теперь попробуйте в квартире совместить под углом панели длиной 2600 и 1200 мм. Тяжело? разбегается? да, и в одиночку никак (не то, что в первом варианте).

Сведем плюсы и минусы каждого варианта. Шаблоны/кондукторы: + Легкость в использовании. + можно работать в одиночку. + не нужно переживать за центровку сверла — как правило шаблоны/кондукторы имеют стальные вставки, которые позволяют сверлить прямо сквозь них. — для работы потребуется несколько штук. — дорого (если покупать). — надо иметь либо чертежи, либо хорошо развитое пространственное мышление, так как каждая деталь сверлится отдельно.

Струбцины и конфирматное сверло: + Быстрота и простота в обращении. + за один “проход” получаем сразу готовые дырки в двух деталях. + недорого. — тяжело работать в одиночку, особенно если детали большие. — проблема с центровкой сверла.

Что выбрать каждый решает для себя сам. Но, скорей всего Вы так же как и мы скомпилируете оба варианта в один =) Например, конфирматное сверло очень удобно при прихватывании “по месту” уже соединенных больших деталей.

Итак, для сборки мебели были куплены шаблоны фирмы Черон (у них есть одноименный сайт). Не сочтите за рекламу, но они смогли грамотно преподнести свой товар — у них на сайте лежат видео, которые помогают получить представление о работе с их изделиями. Ну, и тут на драйве их посоветовали. В итоге решили купить их. И сейчас я расскажу про них и как ими работать.

Начнем с самого простого — шаблона для мебельных ручек. Я купил МШ-22 (96,128,160,192мм), но можно взять и попроще и подешевле (там под 96 и 128 мм). В принципе, можно обойтись и без него, но повторюсь — деталей было очень много, а сборка осуществлялась по вечерам. Те, во главу угла ставилась экономия времени и облегчение условий труда. Работа с этим шаблоном проста: отмечаем середину ручки, прикладываем МШ-22 и отмечаем место крепления с необходимым отступом от края двери (я брал 40 мм).

Как крепить?

Следующий важный параметр: как закрепить балетный станок? Наиболее надежной считается фиксация и в полу, и в стене. Если стены ненадежны – оборудование крепится только к полу, но со временем стойки могут расшататься, и заниматься станет неудобно. В случае наличия в квартире крепких (кирпичных или бетонных) стен и, к примеру, дорогого напольного покрытия (того же паркета из натурального дерева) можно зафиксировать балетный станок только на стенах. Однако при сильных нагрузках на него есть вероятность, что со временем разболтаются шурупы или дюбеля, что тоже может привести к травме.

Если вы регулярно надолго выезжаете куда-либо (на дачу на лето), но не хотите, чтобы ребенок прекратил занятия, то в этом случае придется позаботиться о том, чтобы балетный станок был мобильным. Такая разновидность ставится на устойчивые «ноги», однако желательно в новом месте дополнительно крепить ее по горизонтали.

Виды конструкций сверлильного оборудования

Данная группа включает как универсальные модели с последовательным выполнением операций (не только основных, но и токарных и фрезерных), так и специализированные станки с ЧПУ, настраиваемые оператором и отрабатывающих заданный программой набор действий. Последние в свою очередь разделяются в зависимости от диапазона возможностей на узкие и широкие, используемые при изготовлении конкретных деталей или перенастраиваемые на ходу.

К общим конструктивным признакам относят наличие как минимум одной многошпиндельной головки с интервалом между посадочными отверстиями в 1,5 дюйма (32 мм), в свою очередь перемещаемой в горизонтальной или вертикальной плоскости в зависимости от вида выполняемых операций. Самый простой станок имеет именно такое исполнение и не оснащен ЧПУ, сверление отверстий в разно направленных участках у них осуществляется в несколько заходом с условием переворачивания заготовки. Такие модели рекомендуют приобрести только с целью установки в частных мастерских, их функциональность и скорость работы ограничены.

Для массового производства однотипных деталей используются так называемые проходные разновидности с автоматическим управлением. В отличие от упрощенных версий сверлильно-присадочных станков они имеют две горизонтальные головки и несколько вертикальных узлов снизу (с обычными или вращающимися головками). Они выполняют заложенный алгоритм в кратчайшие сроки, единственными недостатками этих моделей является высокая цена и сложности при необходимости внесения изменений в программу (переналадка такого оборудования занимает много времени и требует привлечения специалистов).

Самые гибкие и универсальные характеристики наблюдаются у устройств с продольной подачей заготовок и программным управлением, также называемых обрабатывающими центрами. Они оснащены выдвигающимися по команде шпинделями, их перенастройка не составляет труда из-за простого интерфейса и заложения многочисленных алгоритмов в памяти. По времени обработки детали они проигрывают проходным (что делает нецелесообразным их применении при крупносерийном производстве), но по функциональности и остальным показателям выигрывают у всех аналогов, единственным ограничением их повсеместного использования является дороговизна.

Советы по выбору

Главным определяющим критерием является условия мебельного производства и объемы выпуска, модель будет окупаться только при соответствии с потребностями конкретного предприятия. Для разового бытового использования это оборудование категорически не подходит даже при условии покупки б/у, услуги по его аренде крайне редки и представляются только в крупных городах. По этой причине выбор рекомендуют делать взвешенно и после консультирования со специалистами (что особенно актуально при приобретении сверлильно-присадочных станков проходного типа со сложной наладкой).

К дополнительным учитываемым показателям относят:

- Число приводов, при количестве шпинделей свыше 25 предпочтение отдается моделям как минимум с двумя двигателями, как более рационально распределяющим нагрузку.

- Качество выносных шлангов и упоров станка, для обеспечения надежной фиксации заготовок эти элементы должны сочетать жесткость и упругость.

- Тип передачи вращающегося усилия двигателя на шпиндели и долговечность этих углов. Оптимальными характеристиками обладают станки с шестернями из высокопрочной стали, работающие по гипоидной схеме, худшими – ременные. Цепные разновидности признаны достаточно надежными, но при их выборе следует быть готовым к большому количеству шума.

- Наличие или отсутствие регулировки высоты подъема головки, модели с такой технической возможностью являются более функциональными.

- Параметры питающей сети и объемы потребления. Станки с подключением к трехфазной сети далеко не всегда оправданы на мелких предприятиях, о необходимости отдельной защищенной линии также желательно знать заранее. В идеальном варианте производительность сверлильно-присадочного аппарата и мощность его потребления обосновываются экономическим расчетом.

- Способ управления (ручной или автоматизированный), простоту и сроки выполнения калибровки или смены настроек. При всех преимуществах ЧПУ стоимость моделей с такими возможностями окупается только при крупном производстве или при повышенной сложности карт присадки.

- Предлагаемую производителем комплектацию и срок действия его гарантийных обязательств, доступность сменного рабочего инструмента.

- Наличие или отсутствие дополнительных функций, возможность установки вспомогательных приспособлений.

- Эффективность системы аспирации.

Самодельный присадочный станок

Своими руками можно сделать из любой дрели присадочный станок. Для этого необходимо:

- стойка для дрели (любой конструкции и производителя);

- лист толстой фанеры или стружечной плиты;

- саморезы;

- две болта с гайками-барашками.

Ход работ по изготовлению самодельного станка.

- Вырезаем своими руками основание из фанеры 20 х 40 см.

- В левом ближнем углу просверливаем отверстие для жестко фиксирующего болта, справа проделываем паз (до середины основания) для второго болта. С его помощью можно будет изменять высоту.

- Своими руками с помощью саморезов прикрепляем стойку для дрели на основание и просверливаем отверстие под сверло. Самодельный присадочник готов.

Минус самодельных конструкций в том, что используется только одно сверло, а разметку для отверстий необходимо делать заранее вручную.

Самодельный станок в видеоролике:

Сфера использования

Нужны присадки своими руками, чтобы сверлить аккуратные и точные отверстия в определенных точках. В них не будет вырванных волокон дерева или каких либо сколов. Качественные образцы оборудования позволяют производить этот процесс максимально быстро и практически полностью устранить возможность получения некачественных заготовок. При проектировании мебели любые ее части рассчитывают так чтобы они находились на заранее предназначенном для них месте, любые отклонения, затрудняют сборку готового изделия, а иногда делают это невозможным.

Допустимая погрешность для этого оборудования составляет 0,4 мм на 64 см.

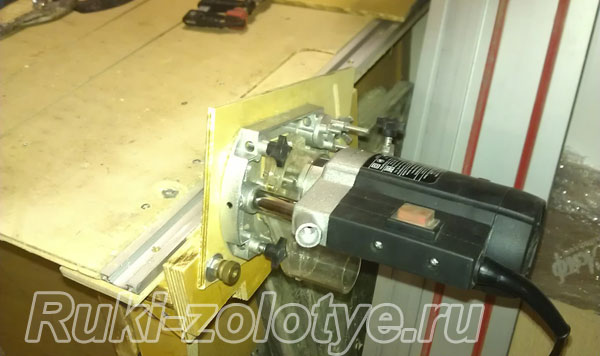

Присадочный станок из фрезера

Наконец то у меня дошли руки до еще одного приспособления в мастерскую, которое полноценно дополняет мой сверлильный станок (им я сверлю отверстия «в пласть»). Сделал я станок присадочный, который служит для сверления отверстий «в торец».

Вообще сделать такой станочек я планировал довольно давно. Делал первый вариант из дрели, но последняя имеет люфты, причем немалые (около 1 мм, что достаточно неприятно). Поэтому дрель я вновь стал использовать по назначению ,а сам сел и задумался, как бы выйти из ситуации. На вопрос: «Что не имеет люфтов?» в голову пришел логичный ответ: «ФРЕЗЕР».

Но тут встала новая проблема. Цанги стандартные имеют диаметр 6 и 8 мм, при этом диаметр сверла должен быть 5 мм. Фрез таких в продаже нет, так что я сначала отказался от этой мысли без наличия токарного станка. Но потом меня осенило. Конфирматное сверло. Хвостовик последнего имеет как раз подходящий диаметр 8 мм. После быстрого метания в гараж и обратно (где я проверил своб догадку) я полез в интернет искать фрезер.

Тут как раз у нас открылся Леруа Марлен, в котором я приобрел самый дешевый фрезер — всего 1700 руб. Фрезер имеет и регулятор оборотов, что пригодится, т.к. обороты для сверления должны быть меньше, чем для фрезерования.

Там же я приобрел еще парочку конфирматных сверл. Результаты поверки оказались вполне удовлетворительными. После затягивания гайки цангового зажима сверло было надежно зафиксировано.

Это был самый тонкий момент. Потом фрезер полежал пару месяцев в углу и наконец то появилось свободное время. В качестве материала для изготовления приспособы я использовал фанеру. Сняв подошву, я разметил на заготовке (куке 5 мм фанеры) присадочные и центральное отверстия, вырезал прямоугольную заготовку и просверлил все отверстия. Центральное 35 мм фрезой Форстнера, а крепежные 5 мм и раззенковал их края (чтобы винты были заподлицо).

Затем я в одном из углов высверлил еще одно отверстие, прикрутил его непосредственно к верстаку прямо над фрезером (это фото я сделать забыл, но фреза видна на следующем фото в верхнем правом углу) и выбрал дугообразную прорезь, которая позволит нам осуществлять регулировку «головы» по высоте.

Затем я в одном из углов высверлил еще одно отверстие, прикрутил его непосредственно к верстаку прямо над фрезером (это фото я сделать забыл, но фреза видна на следующем фото в верхнем правом углу) и выбрал дугообразную прорезь, которая позволит нам осуществлять регулировку «головы» по высоте.

Все четыре винта возвращаем на свое законное место, прикручивая новую подошву.

Для крепления подвижной «головы» изготовил из более толстой фанеры массивное угловое основание. Которое затем намертво прикрутил к верстаку. В основание «вживлено» два болта (один из которых вставляется в отверстие №1, а второе в дугообразную прорезь.

После того, как были затянуты все гайки-барашки, фрезер был зафиксирован на своем законном месте. Когда он не нужен — откручиваем обе гайки и удираем его в сторонку, освобождая верстак.

Спереди конструкция смотрится следующим образом. Ослабляя гайку в прорези, можно изменить высоту сверла над верстаком.

Кнопка пуска пока зажимается малой пистолетной струбциной

С края верстака у меня уже смонтированы полозья под направляющую, которые я и использовал для направляйки присадочника. Алюминиевый профиль был взят из распиленного вдоль несущего профиля гардеробной системы Stels. Направляющая перпендикулярна основанию фрезера.

Пробное сверление показало отличные результаты. Для более чистой работы я оснастил подошву пылеуловителем, сделанным из ПЭТ бутылки из которой я вырезал козырек со щеточкой. Работа стала еще чище.

Пробное сверление показало отличные результаты. Для более чистой работы я оснастил подошву пылеуловителем, сделанным из ПЭТ бутылки из которой я вырезал козырек со щеточкой. Работа стала еще чище.

В принципе, использование подвижной головы фрезера позволяет сверлить отверстия не только в торец, но и в пласть, прижимая заготовку у подошве и надвигая на нее голову… Механизм этой функции я пока только обдумываю.

Что очень удобно, эту приспособу, модно использовать и для фрезерования пазов.В том числе и сквозных (иногда просто незаменимо)

Полный обзор этого фрезера я делал чуть ранее в нем я подробно описал все его преимущества и недостатки .

Похожие материалы:

Параметры выбора

Многие родители, столкнувшись с необходимостью приобретения соответствующего оборудования, делают стандартные ошибки. Это закономерно, так как выбрать балетный станок довольно непросто. Человек, не связанный профессионально с танцами, просто не знает, как «правильно». И где бы вы ни взяли предназначенный вашему ребенку балетный станок – сделали сами, заказали в спецмастерской или купили готовый – нужно учесть следующие рекомендации.

Прежде всего – высота бруса. Чтобы потом не исправлять дефекты осанки и заученных движений, помните: он должен находиться на уровне самого нижнего ребра танцовщика. Следующее требование: никаких дешевок! Ни в подборе материалов, ни при выборе готового хореографического станка. Китайские варианты обычно содержат легко испаряющиеся включения, которые просто отравят вашего ребенка в условиях замкнутого помещения и серьезных нагрузок. «Экологическая чистота» — девиз заботливых родителей!

Не менее важно: балетный станок должен включать в себя поручни только деревянные. И при этом не покрытые лаком

По металлическим или лакированным вспотевшая рука будет скользить, что очень часто ведет к травмированию.

![Сверлильно присадочный станок [виды, особенности работы]](http://takorest.ru/wp-content/uploads/7/1/a/71ac51069536ffe70fb15659a085fc0b.jpeg)