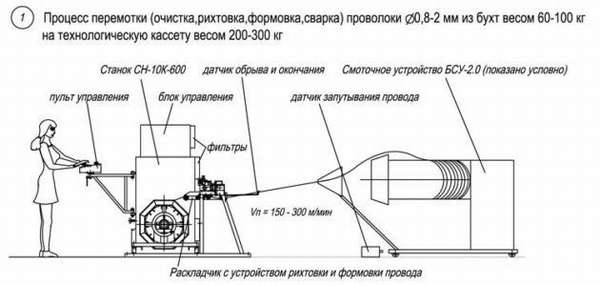

Устройство и принцип действия.

Подающий узел.

Подающий узел предназначен для закрепления на нём бобины с проводом, различных величин, и обеспечения натяжения провода. В него входит механизм крепления бобин и механизм подтормаживания вала.

Рисунок 2.Подающий узел.

Подтормаживание.

Без подтормаживания подающей бобины, намотка провода на каркасах будет рыхлая и качественной намотки не получится. Войлочная лента «2», тормозит барабан «1». Поворот рычага «3», натягивает пружину «4» — регулировка силы торможения. Для разной толщины провода, настраивается своё притормаживание. Здесь используются готовые детали видеомагнитофона.

Рисунок 3.Подтормаживающий механизм.

Центровка бобины.

Малые габариты станка и расположение в непосредственной близости, наматываемой катушки и подающей бобины с проводом, потребовали ввести дополнительный механизм центровки подающей бобины.

Рисунок 4, 5.Центрирующий механизм. При намотке катушки, провод с бобины воздействует на шторку «5», выполненной виде “вилки” и шаговый двигатель «3», через редуктор с делением 6 и зубчатый ремень, по роликовым направляющим «4», автоматически сдвигает бобину в нужном направлении. Таким образом, провод всегда находится по центру см. рис 4, рис 5:

Рисунок 6.Датчики, вид сзади.Состав и устройство датчиков.

19. Оптические датчики механизма центровки бобины. 5. Шторка перекрывающая датчики механизма центровки бобины. 20. Шторки перекрывающие датчики переключения направления позиционера. 21. Оптические датчики переключения направления позиционера.

Позиционер.

Шторками «20» рис. 6 — выставляется граница намотки. Шаговый двигатель, перемещает механизм укладчика, пока шторка не перекроет один из датчиков «21» рис. 6, после чего меняется направление укладки. В любой момент можно изменить направление укладки кнопками «1» рис. 7.

Рисунок 7.Укладчик. Скорость вращения шагового двигателя «9» рис. 7, синхронизирована с помощью датчика «10», «11» рис 8, с вращением наматываемой катушки и зависит от диаметра провода установленного в меню. Диаметр провода, может быть выставлен 0.02 — 0.4мм. С помощью ручки «8» рис. 7, можно передвинуть весь позиционер в сторону, не изменяя границы намотки. Таким образом, можно намотать другую секцию в многосекционных каркасах.

Рисунок 8.Оптодатчик.Состав позиционера и оптодатчика (рис. 7-8).

1. Кнопки ручного переключения направления укладки. 2. Светодиоды направления укладки. 3. Шторки перекрывающие датчики переключения направления позиционера. 4. Линейный подшипник. 5. Капролоновая гайка. 6. Ведущий винт. Диаметр 8мм, шаг резьбы 1,25мм. 7. Шариковые мебельные направляющие. 8. Ручка перемещения позиционера на другую секцию при намотке секционных обмоток. 9. Шаговый двигатель. 10. Оптический датчик синхронизации. 11. Диск, перекрывающий датчик синхронизации. 18 прорезей.

Приёмный узел.

Рисунок 9.Приёмный узел.Рисунок 10, 11.Приёмный узел. 1. Счётчик витков. 2. Коллекторный высокоскоростной двигатель. 3. Шестерня редуктора. 4. Кнопка «сброс счётчика». 5. Регулировка скорости. 6. Включатель «Старт намотки». 7. Крепёж наматываемой катушки.

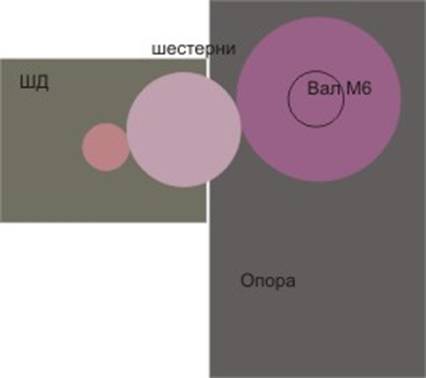

Вращение наматываемой катушки, производит коллекторный высокооборотный двигатель через редуктор. Редуктор состоит из трёх шестерён с общим делением 18. Это обеспечивает необходимый вращающий момент на малых оборотах. Регулировка скорости двигателя, производится изменением питающего напряжения.

Рисунок 12, 13.Крепление каркаса имеющего отверстие. Конструкция приёмного узла позволяет закреплять, как каркасы имеющие центральное отверстие, так и каркасы, таких отверстий не имеющие, что хорошо видно на рисунках.

Рисунок 14, 15.Крепление каркаса не имеющего отверстие.

Станки тороидальной намотки модель MINI-Basic Небольшие станки для небольших сердечников

Модель MINI-BASIC – качественный станок с удобным контроллером. Он предназначен для массового производства небольших тороидальных сердечников. Настройка станка выполняется довольно легко. Он включает в себя модульную систему RUFF с несколькими намоточными головками и транспортерами. Стандартные задачи: катушки для поверхностного монтажа, небольшие катушки, небольшие фильтры и трансформаторы.

Диаметр провода 0,05 – 1 мм НД готового сердечника 3 — 51 мм ВД готового сердечника 3 — 51 мм Высота гот. сердечника макс. 25 мм Контроллер N.C. SIAX 110L – ЖК-дисплей

Миниатюрные головки предназначены для намотки тонкого провода на небольшие сердечники. При работе с головками используется профессиональная и надежная ременная система RUFF. Высокоточные и высокотехнологичные магазины позволяют осуществлять намотку на самые маленькие сердечники. Контроль натяжения провода осуществляется с помощью практичного калибровочного устройства. При работе с намоточными головками используются плоские и круглые ремни. Запатентованные намоточные головки RW 35-DIRO и RW 35 DI-RI предназначены для производства продуктов, используемых в сетях ISDN, в частности, сердечников R4 с небольшим количеством витков и тонким проводом.

Мультисистемные намоточные головки предназначены для намотки провода диаметром от 0,05 до 1,0 мм на небольшие сердечники и сердечники среднего размера. Они включают в себя три системы намотки (с плоским ремнем, с круглым ремнем и боковым ползуном), что обеспечивает оптимальное решение для каждой отдельной области применения, и обеспечивает максимальную производительность при минимальных затратах. Стандартные области применения: фильтры для подавления электромагнитных помех и первичная обмотка небольших силовых трансформаторов.

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

Читать также: Отличие вгп трубы от электросварной

Самостоятельное изготовление

Цена на готовые изделия велика, при этом не всегда удаётся найти прибор с требуемыми параметрами. Поэтому целесообразно изготовить трансформатор или автотрансформатор своими руками. Кроме изготовления трансформатора с нуля существует возможность перемотать неисправное устройство.

Для изготовления изделия потребуются трансформаторное железо и провод. Железо представляет собой пластины собранные в виде тора и образующие магнитопровод. Его можно купить либо взять со старых разобранных приборов. Например, взять пластины от промышленных трансформаторов и, используя приспособление в виде разрезанного кольца, скатать из металла пластинки в виде бублика. Пластинки собрать, сердечник обтянуть стеклотканью и залить лаком.

Витки обмоток изготавливаются из медного провода нужного диаметра. Сама намотка не вызывает сложностей:

- Наматывается первичная обмотка. Для этого один конец проволоки закрепляется на расстоянии около трёх сантиметров от поверхности железа, а оставшаяся часть провода сворачивается в виде полоски.

- Полоска с проводом поочерёдно продевается через внутреннее отверстие сердечника, обматывая его грани, и равномерно распределяется по всей поверхности. В конце вывод фиксируется и выводится в районе начала обмотки на таком же расстоянии, что и начало.

- Сверху первичная обмотка проматывается слоем диэлектрика (стеклотканью).

- Таким же способом наматывается вторичная обмотка.

- После выполнения требуемого количество витков сверху наматывается стеклоткань, и трансформатор покрывается лаком.

Если в процессе намотки необходимо выполнить отвод, тогда наматываемый провод разрывается. На место разрыва впаивается отвод, а основной провод мотается дальше. Место отвода, как правило, тщательно изолируется. Закрепление концов обмоток обычно выполняется с помощью ниток, которыми привязываются провода к поверхности сердечника или проложенного провода. Полоску продеваемого провода лучше разместить на «челнок». Изготавливается он из небольшого пластикового профиля с прорезями в торцах для фиксации проволоки.

Такая работа требует внимательности и аккуратности, особенно при наматывании первичной обмотки. Для изготовления нескольких устройств целесообразно использовать станок для намотки тороидальных трансформаторов. Своими руками такой прибор выполнить сложно, но возможно.

Самодельный ЧПУ станок

Самодельный намоточный станок из старого принтера

Эта статья продолжает тему самодельных ЧПУ станков начатую в статьях ЧПУ из подручных средств и ЧПУ станок из печатных машинок.

Сегодняшний разговор пойдет о намоточных станках. Такие станки промышленного изготовления стоят дорого, от нескольких десятков тысяч рублей до 150 тысяч вечнодеревянных денежных знаков нашей страны. Но, если вы не боитесь взять в руки отвертку, паяльник и молоток, то подобный компьютеризированный станок можно изготовить своими руками.

Для начала рассмотрим теоретическую часть построения намоточных станков с приводом от шагового двигателя и компьютерным управлением.

Как и во всех остальных самодельных ЧПУ станках основная задача состоит в том, что бы изготовить механику, точнее механическую часть станка. Электроника не сильно сложна, ее можно сделать самостоятельно, например по статье Простая электроника для ЧПУ станка или приобрести готовую — например взять контроллер от фирмы purelogic.ru.

Итак, описание намоточного станка

Достаточно подробное описание конструкции намоточного станка часто можно найти в старых журналах, например мне попадалось схема самодельного станка для намотки тороидальных трансформаторов в журнале Радио семидесятых годов.

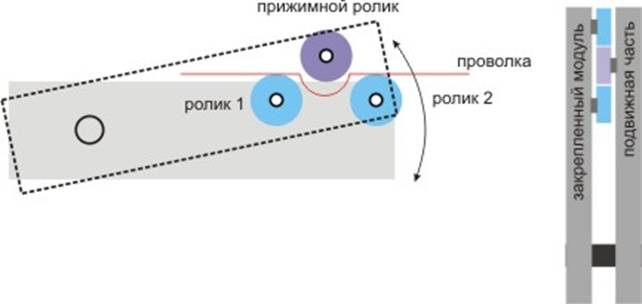

Основа намоточного станка это прижимной механизм и подача намотки. Прижимной механизм состоит из двух пластин (изготавливается из текстолита или стали, можно использовать и дюралюминий). На одной пластине установлено два ролика с промежутком для третьего прижимного ролика. Вторая пластина подвижна и на ней закреплен прижимной ролик.

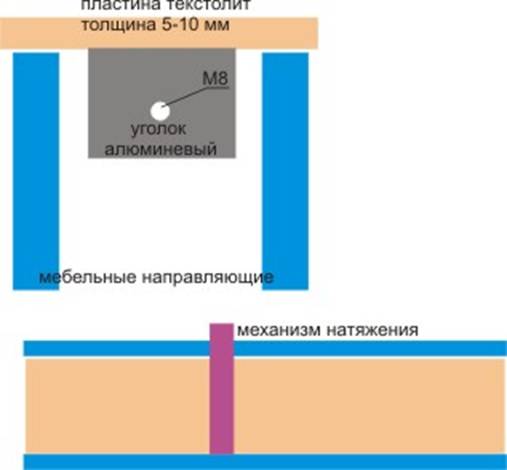

Укладочный механизм собран из мебельных направляющих и текстолитовой пластины все приводится по шаговым двигателем на котором установлен винт М8 а в механизме установлен дюралевый уголок с отверстием и резьбой М8.

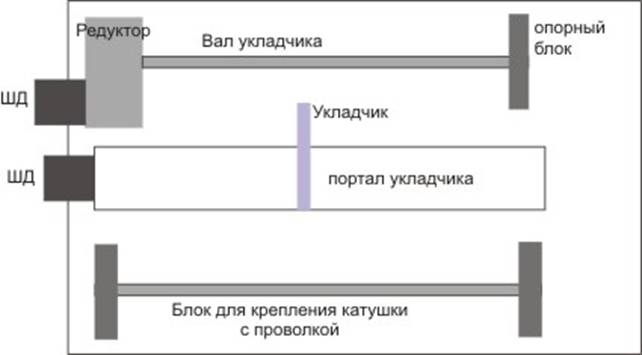

Общий вид расположения блоков самодельного намоточного станка, по этому виду можно понять — как располагаются детали относительно друг друга.

Самодельный редуктор изготавливается из трех пластиковых шестеренок взятых от принтера. Передаточное отношение на нем 2,5 : 1.

На выходном вале редуктора нарезается резьба М6 для соединения через сгонную муфту с валом на котором закрепляется каркас катушки. Крепление каркаса делается при помощи подручных средств, например подходящих шайб и гаек М6.

Для практического изготовления можно использовать старый матричный принтер, например Epson LQ 100

Переделка данного принтера в самодельный намоточный станок, причем даже с сохранением изначальной компоновки заключается в следующем: — сдвигается направляющая для каретки в сторону от печатного валика, — заменяется обрезиненный валик на съемный вал с элементами крепления каркасов, — устанавливается на каретку самодельный укладчик провода, — изменяется схема управления шаговым двигателем, для этого достаточно поставить только контроллер, который подключается к ключевым транзисторам или напрямую микросхеме драйвера шагового двигателя принтера.

Как вариант для изготовления самодельного намоточного станка, в качестве шасси (то на чем закреплен сам станок) можно использовать блок питания от телевизора или персонального компьютера.

Кстати, для того, что бы не путаться в подсчете количества намотанных витков, например при отключении электроэнергии, можно поставить на самодельный намоточный станок механический счетчик или, как вариант, можно использовать геркон или оптронную пару заведенную на параллельный порт компьютера. В данном случае на ПК необходимо установить бесперебойный блок питания.

Самодельный ЧПУ станок

Размотка проволоки

Если в качестве источника проволоки для намотки вы планируете использовать старый трансформатор, то облегчить и ускорить работу можно при помощи небольшого размоточного станка. Его использование позволяет равномерно извлекать проволоку, избегая рывков и повреждений изоляции. Принцип действия и строение устройства напоминают намоточный станок, но движения катушки происходят в обратном направлении.

Довольно простое в изготовлении и использовании приспособление выглядит практически так же, как и ручной станок. Отличие заключается в отсутствии ручки и наличии приспособления для фиксации пустотелого корпуса трансформатора на металлической оси. Закрепляют корпус при помощи свернутого в многослойную трубку куска картона, бумаги или любого другого подходящего материала. Так, можно будет обеспечить плавность размотки, отсутствие скачков и ударов катушки об ось.

Рисунок 5. Станок со шпильками.

Немного усложнив конструкцию и добавив в нее фиксаторы из деревянных, металлических или текстолитовых пластин, можно сделать приспособление гораздо более удобным в применении. Вместо металлической оси в таком случае используют шпильку с резьбой диаметром 6 мм. Она будет не просто свободно вращаться в стойках, а фиксироваться системой гаек-барашков (рис. 5).

При размотке мощных трансформаторов между первичной и вторичной обмотками можно обнаружить изоляционный материал. Не следует его выбрасывать, так как он обладает повышенной надежностью и пригодится при конструировании вашего устройства. Помимо этого, во время разборки старого трансформатора вы встретитесь с такой проблемой, как отдельные слои проволоки, покрытые прозрачным материалом – специальным лаком. Не нужно пытаться снять или соскрести его, так как в процессе можно легко повредить тонкую внешнюю обмотку проволоки. Лучше всего разматывать такой трансформатор на станке, делая плавные и медленные движения, при этом проволока сама будет нормально отходить.

Два шкива соединены ременной передачей

Оси в намоточном станке соединены между собой системой шкивов различного радиуса. Шкивы, закрепленные на осях, вращаются с помощью ременной передачи. В качестве ремня используется пассик.

Чтобы рассчитать шкивы согласно диаметру обмоточной проволоки примем следующие условия и выведем формулу:

– Шкив оси укладчика равен 100мм;

– Шкив на оси с закрепленной катушкой (намотчика) равен толщине необходимой проволоки, помноженной на 100.

Например, для 0,1мм проволоки применим 10 мм шкив на оси намотчика. Для диаметра 0,25 проволоки 25 мм шкив.

Погрешность зависит от точности диаметра изготовленных шкивов и натяжения пассика. Если применить в конструкции в качестве привода шаговый двигатель с шестереночной передачей вместо пассика и точно выпиленных шкивов, то погрешность можно приблизить к нулю.

Теперь расскажу, как сделать шкив своими руками в домашних условиях не обращаясь к токарю. Набор шкивов у меня сделан из того же материала, что и станина намоточного станка. Разметил с помощью циркуля необходимые диаметры шкивов и добавил несколько миллиметров в большую сторону, чтобы проточить канавку для пассика до нужного размера. По контуру разметки просверлены шуруповертом отверстия и прорезаны перегородки между ними. Так набрал необходимое количество заготовок для шкивов. В роли токарного станка у меня была приспособлена ненужная мясорубка «Помощница».

Точно уже не помню, нарезал резьбу на валу двигателя мясорубки либо там оказалась подходящая, но через длинную гайку-втулку была прикручена шпилька. На шпильку через гайки и шайбы прикручивалась заготовка чуть большего диаметра, чем требовался шкив. Включалась мясорубка и ножовкой по металлу/ напильником скруглялись все неровности до круглой формы, а надфилем протачивалась бороздка (канавка) для пассика. В процессе штангенциркулем периодически проверялись диаметры самодельных шкивов.

Какие устройства использовать?

В заводских условиях, когда промышленность требует от процесса намотки, прежде всего, скорости и точности, все работы осуществляются при помощи специальных станков. Что же делать домашним мастерам и радиолюбителям? В большинстве случаев намотку приходится делать вручную, что сказывается в итоге на точности работы устройства. Второй (более предпочтительный) вариант — применение самодельных намоточных станков. Их конструкция предельно проста, наличие такого инструмента заметно облегчит эту рутинную задачу. При выборе конструкции прибора для намотки необходимо руководствоваться следующими параметрами:

- простота создания и использования устройства;

- плавность движения катушки;

- возможность намотки трансформаторов разного размера;

- желательно наличие приспособления для подсчета количества мотков проволоки.

Рисунок 2. Устройство из ручной дрели.

Существует несколько простых устройств, которые полностью отвечают заявленным требованиям. Их изготовление не отнимает много времени, и использовать при этом можно подручные материалы. Рассмотрим такие варианты ниже.

Самое простое и распространенное устройство работает по принципу ворота колодца. Его элемент — основание, на котором крепится горизонтальная металлическая ось, находящаяся на двух вертикальных стойках. Ее пропускают сквозь отверстия в обеих стойках, с одной стороны выгибая в форме ручки (рис. 1).

Чтобы избежать движений оси в горизонтальном направлении, на нее надевают две небольшие трубки. Около одной из трубок будут размещены деревянная колодка, фиксируемая металлической шпилькой, и клин, позволяющий надежно закрепить прибор на оси.

По тому же принципу работает и устройство, сделанное из ручной дрели. Единственное отличие в том, что инструмент нужно надежно зафиксировать, чтобы избежать лишних движений, которые могут привести к нарушению интервала между мотками проволоки. В дрель вставляют стальной стержень, на который надевают корпус будущего трансформатора. Идеальный вариант — использование металлической шпильки небольшого диаметра. Благодаря наличию на ее поверхности резьбы корпус трансформатора можно полностью обездвижить стопорами из 2 гаек (рис. 2).

Устройство самодельного намоточного станка

В промышленных условиях используются специальные приспособления для массового производства различных типов электрических катушек и трансформаторов. Производство однотипных изделий позволяет вкладывать финансовые средства в скоростное, автоматическое оборудование для увеличения количества выпускаемой продукции.

В работе своими руками при ремонте, восстановлении, создании новых катушек или трансформаторов, необходимости в полной автоматизации процесса перемотки нет, но метод ручной укладки каждого витка проволоки устраивает далеко не всех мастеров. Поэтому появилась практика создания своих собственных моделей.

Самым простым вариантом является ручной намоточный станок, сделанный своими руками, который оснащен регулируемым укладчиком и счетчиком витков

При его создании следует уделить внимание лишь нескольким условным требованиям:

- простота конструкции;

- использование подручных материалов;

- возможность намотки катушек разного размера и конфигурации.

Устройство простейшего самодельного намоточного станка для трансформаторов

Примером такого станка сделанного своими руками может послужить такая конструкция, работающая по принципу колодезного ворота:

- основание с двумя вертикальными стойками, сделанными из дерева или фанеры;

- горизонтальная ось, закрепленная на стойках сделанная из толстой проволоки один конец которой выгнут в форме ручки для вращения;

- две трубки одетые на ось, на одной из которых размещена деревянная колодка, которая фиксируется шпилькой из металла и имеет клин для надежной фиксации на вращающейся оси;

- счетчик витков (велосипедный одометр), который подсоединяется к свободному концу оси через плотную резиновую трубку или витую пружину подходящего сечения.

Принцип работы такого устройства основан на насаживании каркаса трансформатора на ось устройства, и вращении своими руками ворота с ручным контролем плотности укладки провода и визуальным — по отсчету витков. к меню

Намотка тороидальных трансформаторов

Широкое применение тороидальных трансформаторов в бытовой технике и приборах дающих низковольтное освещение, создает необходимость в станке, а точнее, приспособлении, которое поможет намотать проволоку на каркас круглой замкнутой формы.

В промышленных условиях используются специальные кольцевые станки для качественной намотки тороидальных трансформаторов. В домашних же условиях, приходится мотать вручную долго и без гарантии качественной ровной укладки проволоки.

Приспособление в виде челнока, который работает по принципу швейной иглы, несколько облегчает работу по намотке тороидальных трансформаторов, но в недостаточной степени.

Станок для намотки тороидальных трансформаторов

Для создания более производительного устройства по намотке тородоидальных трансформаторов потребуется обод велосипедного колеса. Он закрепляется на стене при помощи штыря и имеет резиновое кольцо для закрепления проволоки.

Так как обод является цельным, то для того чтобы одевать на него каркасы тородоидальных трансформаторов, его необходимо будет разрезать и затем скрепить разборными пластинами.

Намотка тороидальных катушек при помощи этого приспособления происходит следующим образом:

- на разъединенный обод одевается подготовленная к намотке катушка;

- пластинами скрепляют (соединяют) обод, чтобы он являлся цельным кругом;

- наматывают на него необходимое количество проволоки;

- присоединяют конец провода к свободно перемещающейся по ободу катушке;

- начинают передвигать катушку по ободу полными кругами, за счет чего проволока сама укладывается на каркас трансформатора.

При выполнении такой, практически ручной намотки, необходимо следить за натяжением проволоки и плотностью витков.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Обод велосипедного колеса подходит лишь для катушек большого размера. Этот же принцип намотки, для небольших тороидальных трансформаторов, можно применять, используя любое плоское кольцо подходящих размеров. к меню

Это интересно: Гидравлические трубогибы — виды, видео, фото

Намоточные и выводные провода

Обмотки трансформаторов, с которыми приходится иметь дело радиолюбителю, чаще всего выполняются проводом с эмалевой изоляцией марки ПЭ или ПЭЛ.

В силовых трансформаторах для сетевых и повышающих обмоток применяется исключительно провод ПЭ, а для обмоток накала ламп — тот же провод или, при большом диаметре (1,5-2,5 мм), провод с двойной бумажной изоляцией марки ПБД.

Выводы концов и отводы от обмоток, выполненных тонким проводом, делаются проводом несколько большего сечения, чем провод обмотки. Для них лучше брать гибкий многожильный провод с эластичной изоляцией (например, хлорвиниловой или резиновой). По возможности желательно брать провода с различной расцветкой, чтобы по ним можно было потом легко узнать любой вывод.

Выводы от обметок, выполняемые толстым проводом, можно делать тем же проводом. На концы или отводы этих обмоток надо надеть кусочки тонкостенных изоляционных трубок. Выводные проводники должны быть такой длины, чтобы их можно было свободно присоединить к элементам схемы или к расшивочной планке (гребенке).