Классификация координатно-расточных станков

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения отверстий. С помощью этих станков изготавливают кондукторы и точные детали Наряду с растачиванием, на координатно-расточных станках могут выполняться сверлильные операции, чистовое фрезерование. Применяя поставляемые со станком поворотные столы и другие приспособления, можно обрабатывать отверстия в полярной системе координат (точность — 5″), наклонные и взаимно перпендикулярные отверстия, подрезать торцовые поверхности. Эти станки можно использовать как двухкоординатные измерительные машины для проверки размеров деталей и выполнения особо точных разметочных работ По причине высокой точности координатно-расточных станков их устанавливают в термоконстантных помещениях. Используются они в единичном и мелкосерийном производствах.

Координатно-расточные станки бывают одно- и двухстоечные (рис. 10). В одностоечных станках крестовый стол может двигаться в продольном и поперечном направлениях. Шпинделю сообщаются вращательное движение и вертикальная подача В двухстоечных станках стол имеет только продольный ход, а поперечная подача осуществляется перемещением шпиндельной бабки. У станка есть устройства для автоматического зажима-разжима стола и салазок во время работы. Для точного отсчета перемещений подвижных узлов координатно-расточные станки прошлых лет выпуска имеют точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры, снабженные индикаторными устройствами, прецизионные масштабные линейки с оптическими устройствами и индуктивные винтовые проходные датчики. Для этого применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Рис. 10. Основные компоновки координатно-расточных станков: а — одностоечный вертикальный; б — горизонтальный; в — двухстоечный.

Современные координатно-расточные станки оборудуются контурными системами ЧПУ, которые позволяют предварительно устанавливать необходимые координаты отверстия, включать перемещение рабочих органов и по показаниям на дисплее следить за их положением. Такой системой оборудован координатно-расточный станок модели 2Е450АФ30. Он не имеет оптической системы отсчета, а оборудован контурно-позиционным устройством CNC модели 2С42-65, которое обеспечивает такие функции, как ручное управление, предварительный набор координат X и Y, обработку фрезой по кругу, автоматическую обработку по сложному контуру и некоторые другие операции. Работает он в декартовой и полярной системах координат. Задания могут вводиться в режиме «диалог» (программа составляется непосредственно на рабочем месте и вводится с клавиатуры), но станок работает и под управлением программы, считываемой с перфоленты Значения координат можно вводить как в абсолютной системе счета, так и в приращениях Дискретность задания линейных перемещений стола — 0,001 мм, угловых — 0,001°. Возможно вносить коррекцию в размеры инструмента. Система ЧПУ обеспечивает ускоренные перемещения со скоростью до 16 м/мин с ускорением до 0,25 м/с2 .

Данная система ЧПУ поддерживает связь с ЭВМ верхнего уровня Станок можно встраивать в гибкие производственные модули

Назначение алмазно-расточного станка 2733П

Вертикальный отделочно-расточной станок 2733П выпускается российским станкостроительным предприятием и предназначен для тонкой расточки блоков цилиндров и гильз судовых, автотракторных и мотоциклетных двигателей, а также для сверления, подрезки торцов и расточки отверстий в отдельных деталях. Расточные станки снабжены комплектом шпинделей, которые устанавливаются на шпиндельную бабку в зависимости от диаметра растачиваемого отверстия. При использовании универсального шпинделя на станке 2733П возможно проведение тонких фрезерных работ. В качестве инструмента на этих станках применяются алмазные и твердосплавные резцы (поэтому эти станки еще называют алмазно-расточными).

Читать также: Механизированная штукатурка наружных стен

Класс точности станков 2733П – повышенный (П).

Алмазно-расточной станок модели 2733П находит примение в крупносерийном и массовом производстве в автомобильной, тракторной и авиационной промышленности, а также на авторемонтных предприятиях и автобазах.

Технические характеристики вертикального отделочно-расточного станка 2733П

| Параметр | Значение |

| Класс точности по ГОСТ 8-82 | П |

| Диаметр растачиваемого отверстия, мм | |

| Расстояние от оси шпинделя до салазок шпиндельной бабки, не менее, мм | |

| Наибольший ход шпиндельной бабки, не менее, мм | |

| Расстояние от конца шпинделя в нижнем положении до рабочей поверхности стола, не менее, мм | |

| Размеры рабочей поверхности стола, мм | |

| Наибольшее перемещение стола, мм: – продольное – поперечное | |

| Количество ступеней частот вращения шпинделя | |

| Пределы частоты вращения шпинделя, об/мин | |

| Число ступеней рабочих подач шпиндельной бабки | |

| Пределы подач шпиндельной бабки, мм/об | |

| Скорость рабочего перемещения стола в продольном направлении, мм/мин | |

| Скорость быстрого перемещения стола в продольном направлении, м/мин | |

| Скорость быстрого перемещения шпиндельной бабки, м/мин | |

| Диаметры отверстий в зависимости от обработки, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | |

| Наибольшая глубина растачивания в зависимости от диаметра растачиваемого отверстия, мм: – шпинделем диаметр 48 – шпинделем диаметр 78 – шпинделем диаметр 120 – шпинделем диаметр 190 | 185 210. 300 350. 410 500 |

| Наибольший диаметр сверления в сплошном материале, мм | |

| Количество электродвигателей в станке, шт. | |

| Суммаршая мощность всех электродвигателей, кВт | |

| Габариты станка 2733П, не более, мм | |

| Масса станка с электрооборудованием и шпинделем, кг |

Читать также: Какое дерево дает каучук

| Обозначение | Наименование |

| 2Е78П.71А.000 | Шпиндель Ø 48 с резцом / Ø раст. 50-82мм; h раст.=185мм |

| 2Е78П.71И.000 | Шпиндель Ø 60 с резцом / Ø раст. 64-90мм; h раст.=185мм |

| 2Е78П.72А.000 | Шпиндель Ø 78 с резцом / Ø раст. 82-125мм; h раст.=250мм |

| 2Е78П.73А.000 | Шпиндель Ø 120 с резцом / Ø раст. 125-200мм; h раст.=365мм |

| 2733П.70Г.000 | Шпиндель Ǿ 190 с резцом / Ø раст. 200-320мм; h раст.=500мм |

| 2Е78П.75.000 | Шпиндель специальный (укороченный, применяется при расточке V-образных двигателей) |

| 2Е78П.74.000 | Шпиндель универсальный (Ø раст. 27-65мм) в комплекте с ключом 2Е78П.74.010,переходнойвтулкой 2Е78П.78.010 |

| 2А78.76.003А | * Борштанга 27-42 в комплекте со спец.ключом |

| 2А78.76.004А | * Борштанга 42-65 в комплекте со спец.ключом |

| 2733П.78.030А | * Устройство для торцевания (фрезерования) плоскостей |

| 2Е78П.78.010 | Переходная втулка к универсальному шпинделю |

| 2Е78П.95.010 | Приспособление для расточки гильз |

| 2Е78П.97.010 | Приспособление для расточки V-образных двигателей (при расточке используется шпиндель 2Е78П.75.000) |

| 2Е78П.93.000 | Наездник для установки резца на размер расточки |

| 2733П.90.000 | Наездник для установки резца на размер расточки шп. Ǿ190) |

| 2733П.94.000 | Накладка для расточки V-образных двигателей |

| 2Е78П.78.020/030 | Резец подрезной по чугуну |

| 2А78.71.202В-02 | Резец эльборовый |

| 2А78.71.202В | Резец эльборовый |

| 2А78.76.232Б | Прихваты (в 1 комплект входят 4 прихвата) |

| 2Е78П.91.000 | Приспособление для центрирования |

| 2733П.95.000 | Приспособление для центрирования |

Маркировка металлорежущих станков

Маркировка агрегатов представляет собой буквенно-числовую комбинацию, которая позволяет понять, на каком предприятии было изготовлено устройство и каковы его основные характеристики.

Выделяют две разновидности маркировки:

- Для агрегатов серийного производства. Первой цифрой обозначают группу устройства, второй — тип, третьей и четвертой — типоразмер. Буква после двух первых цифр свидетельствует о том, что модель была модернизирована. За ней следует пара цифр эксплуатационного номера. Потом идет комбинация из одной буквы и цифры — это тип числового программного управления. Завершающая комбинация буквы и цифры характеризует вычислительное устройство.

- Для специализированных агрегатов. Двумя первыми буквами обозначается наименование компании-изготовителя в сокращенной версии. Затем идут три цифры основного эксплуатационного номера, а после них — буквенная модификация. Завершающие буква и цифра характеризуют вычислительное устройство.

Маркировка преследует две цели: облегчить поиск конкретной модели по каталогам и подбор комплектующих к ней в случае поломки или планового обслуживания.

Итак, теперь вы знаете, что собой представляют станки для резки металла, по каким параметрам они классифицируются и на какие нюансы следует обращать внимание при их выборе. Любые агрегаты с ЧПУ справляются со своими обязанностями качественнее, быстрее и эффективнее, чем традиционные аналоги

Приобретение такого устройства станет значимой инвестицией в ваш бизнес и быстро окупится

- 05 сентября 2020

- 1358

Основные критерии выбора для дома и мастерской

Качественный токарный станок небольших размеров способен помочь в экономии средств при эксплуатации автомобиля, он упрощает задачу с уходом за приусадебным хозяйством, поможет сэкономить время. Чтобы найти нужную деталь, необходимо затратить несколько часов, а иногда и ехать в магазин. При наличии оборудования не нужно беспокоиться по этому поводу, так как все детали можно изготовить самим.

Бюджет

Наиболее часто приобретается базовая комплектация, а дополнительный функционал закупается при необходимости. Если средства позволяют, то лучше останавливать свой выбор на многофункциональном (универсальном) станке.

Качество исполнения

Готовая продукция отличается высоким качеством. Перед покупкой станка нужно обязательно его проверить, просмотреть на наличие поломок. Не рекомендуется совершать покупку подобного оборудования под заказ, так как в таком случае не будет возможность увидеть товар «вживую».

На что обратить внимание

Перед совершением покупки обращают внимание на ряд параметров, в частности:

- Размеры шпинделя;

- Максимально допустимый вес и размеры заготовок;

- Диаметр рабочего стола;

- Максимально возможный уровень перемещения по осям;

- Диапазон скоростей;

- Интервал подач;

- Мощность двигателя.

Мощность двигателя — один из важных показателей, от которого будет зависеть скорость обработки деталей.

Расточные станки принадлежат к специальному и востребованному оборудованию, незаменимы во многих случаях, особенно когда нужно добиться ювелирной точности и максимальной производительности. Если предприятие остро нуждается в механизмах такого типа, то сможет найти подходящие варианты на отечественном рынке без особых усилий.

Чем токарные работы отличаются от фрезерных?

Фрезерование является отдельным видом механообработки; широко используется на крупных машиностроительных заводах, а также на отдельных участках в механических цехах различных предприятий.

Технолог-машиностроитель, рассматривая чертеж конкретной детали, без труда определяет состав и последовательность технологических операций для ее изготовления, в том числе наличие фрезерных и токарных работ. Однако непосвященному в область металлообработки человеку бывает достаточно сложно определить, чем фрезерные работы отличаются от токарных, поэтому небольшой объем ознакомительной информации поможет уверенно чувствовать себя при общении с квалифицированными специалистами, особенно в случаях заказов изготовления металлических изделий.

Основное принципиальное отличие фрезерных работ от токарных заключается в способе обработки заготовки режущим инструментом.

Фреза всегда является осевым вращающимся инструментом, при работе которого деталь жестко закреплена на столе фрезерного станка. Резец для токарной обработки во время работы жестко закреплен в резцедержателе токарного станка, обрабатывает резанием вращающуюся заготовку. Грубо говоря, токари — точат, фрезеровщики — режут.

По своему назначению фрезы изготавливают:

- концевыми;

- шпоночными;

- торцевыми;

- червячными;

- цельными;

- с наличием сменных твердосплавных пластин, различного специального исполнения.

Эксплуатация

Станки для сверления, оснащённые ЧПУ, необходимо эксплуатировать в соответствии со следующими требованиями:

- разрешена установка только внутри отапливаемых помещений с оптимальным уровнем влажности;

- допустима обработка заготовок, которые отвечают требованиям производителя конкретной модели;

- все узлы, механизмы нужно поддерживать в чистоте, своевременно смазывать, обслуживать, следить за состоянием, выполнять замену, не допуская критических повреждений;

- перед выполнением работ следует убедиться в полной работоспособности всех агрегатов, проверить наличие защитных экранов, способность станка отключаться в случае аварийных ситуаций;

- в случае обнаружения неисправностей, недопустимо обрабатывать заготовки;

- недопустимо выполнять сверление деталей из материалов, не подходящих под параметры установленных свёрл;

- в случае прекращения подачи охлаждающей жидкости или масел для смазки механизмов нужно прекратить работу станка для устранения неисправностей;

- после начала выполнения программы ЧПУ запрещается прикасаться к вращающимся или движимым узлам.

Преимущества и недостатки

К преимуществам сверлильных станков относятся:

- точное позиционирование сверла над поверхностью детали;

- многоступенчатая обработка;

- регулировка крутящего момента, скорости оборотов, хода сверла вдоль осевой линии;

- сверление под различными углами;

- простота программирования ЧПУ, смены программ для выполнения различных производственных задач;

- автоматический контроль текущего состояния станка;

- высокая надёжность механических частей;

- защита от перегрева сверла;

- высокий ресурс узлов и механизмов;

- много различных моделей, позволяющих перемещать шпиндель со сверлом над рабочим столом либо наоборот;

- простота в эксплуатации, обслуживании, ремонте;

- высокая производительность труда;

- безопасность в работе по причине отсутствия контактов с опасными механическими узлами.

Недостатки станков с ЧПУ для сверления:

- высокая стоимость оборудования;

- большие габариты и масса;

- для работы требуется обученный персонал — операторы, наладчики.

Качественное изготовление деталей

Производители и стоимость

Модели сверлильных станков с ЧПУ выпускаются на следующих предприятиях:

- ОАО «Астраханский станкостроительный завод»;

- ЗАО «КомТех-Плюс»;

- ОАО «Стерлитакамский станкостроительный завод»;

- ;

- ОАО «Рязанский станкостроительный завод»;

- ОАО «Кировский станкостроительный завод».

Стоимость станков в зависимости от их типов следующая:

- профессиональные радиально-сверлильные настольные — от 120 тыс. руб.;

- радиально-сверлильные для ответственных работ — от 150 тыс. руб.;

- тяжёлые промышленные — от 400 тыс. руб.;

- радиально-сверлильные промышленные с вращаемой на 360 0 опорой — от 1 млн. 100 тыс. руб.

Станки в зависимости от моделей могут отличаться спецификой работы, взаимодействия с оператором, а также иметь другие особенности. Однако основной принцип обработки заготовок сохраняется.

Оборудование применяются для изготовления отверстий (как глухих, так и сквозных) и фрезеровки. Совмещая данные операции, наиболее востребованные в металлообработке, станки позволяют экономить производственные площади. Станки с ЧПУ подразделяются на следующие виды: вертикально-фрезерные, консольно-фрезерные, продольно-фрезерные, широкоуниверсальные.

По исполнению они могут быть напольными и настольными. Последние отличаются небольшими размерами и сферой применения.

Разновидности станков

Применяемые стандарты классификации предусматривают разделение всех станков на 9 основных групп. Выделяют следующие типы сверлильных станков:

Вертикально-сверлильные, которые характеризуются универсальностью в применении. Особенности расположения основных узлов определяют то, что станки этой группы универсальные, подходят для выполнения самых различных работ

Выбирая небольшой станок для домашней мастерской, следует уделить внимание оборудованию этой группы.

Радиально-сверлильные станки также получили широкое распространение. При их применении можно получить отверстия с заданным шагом относительно друг друга

В промышленных цехах зачастую устанавливается радиально сверлильный станок с ЧПУ.

Координатно-расточные модели позволяют также получить несколько отверстий, расположенных на определенном расстоянии относительно друг друга. Расточные работы позволяют получить отверстия требуемого диаметра и качества.

Одношпиндельные полуавтоматы применяются при среднесерийном производстве. Стоит учитывать, что оборудование этой группы работает с определенным типом заготовок.

Многошпиндельные полуавтоматы стационарного типа встречаются в различных цехах.

Расточное оборудование предусматривает установку специальных расточных резцов и сверл. Подобные станки предназначены для увеличения диаметра уже существующего отверстия или изменения качеств поверхности.

Алмазно-расточные модели стали устанавливаться относительно недавно. Они предусматривают использование специальных инструментов, при изготовлении которых применяют алмазное напыление.

Горизонтально-сверлильные станки в домашних мастерских встречаются крайне редко. Это связано с большими размерами конструкции и сложностью установки.

Кроме этого, мини сверлильный станок можно отнести в отдельную группу. Классификация сверлильных станков также предусматривает выделение моделей с ЧПУ, которые характеризуются высокой производительностью и точностью обработки.

Назначение и классификация сверлильно-расточных станков

Сверлильные станки предназначены для выполнения следующих работ:

- сверление сквозных и глухих отверстий (рис. 1, а), при этом обеспечивается возможность получения параметра шероховатости поверхности не ниже 12—13-го квалитета и Ra = 6,3…15 мкм;

- рассверливание отверстий — увеличение диаметра спиральным сверлом (см. рис. 1, б);

- зенкерование, позволяющее получить более высокий квалитет и меньшее значение параметра шероховатости поверхности отверстий по сравнению со сверлением (см. рис. 1, в) — точность 11— 13-й квалитет, Ra = 10…15 мкм;

- растачивание отверстий, осуществляемое резцом на сверлильном станке (см. рис. 1, г);

- зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок для головки болтов и винтов (см. рис. 1, д); развертывание отверстий, применяемое для получения необходимых параметров точности (7—11-й квалитет) и шероховатости, Ra = 1,25…15 мкм (см. рис. 1, е);

- выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения — сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, магниевых сплавов и др. (см. рис. 1, ж);

- нарезание внутренней резьбы метчиком (см. рис. 1, з); при использовании комбинированного инструмента получают сложные поверхности;

- цекование — подрезание торцов наружных и внутренних приливов и бобышек (см. рис. 1, и).

![]()

Рис. 1. Работы, выполняемые на сверлильных станках: а — сверление отверстий; б — рассверливание; в — зенкерование; г — растачивание; д — зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы; и — цекование

Кроме перечисленных видов работ на данных станках выполняют и другие операции.

Основные типы сверлильно-расточных станков: вертикально-сверлильные одно- и многошпиндельные; радиально-сверлильные; горизонтально-сверлильные для глубокого сверления и горизонтально-центровальные.

Сверлильно-расточные станки по классификатору отнесены к второй группе, внутри которой их делят на следующие типы (см. табл. 1.5): 1 — вертикально-сверлильные; 2 — одношпиндельные полуавтоматы; 3 — многошпиндельные полуавтоматы; 4 — координатно-расточные; 5 — радиально-сверлильные; 6 — горизонтально-расточные; 7 — алмазно-расточные; 8 — горизонтально-сверлильные; 9 — разные сверлильные.

Конструкция

Конструкция станков для металлообработки представляет собой связь нескольких ключевых деталей и механизмов. Основные рабочие элементы оборудования:

- Литая станина. Выполняет роль основания. На ней закрепляются остальные детали машины. Должна гасить вибрации, возникающие от работы двигателя.

- Система управления. Представляет собой пульт для настройки подвижных механизмов.

- Шпиндель с патроном для оснастки.

- Рабочая поверхность с зажимами для заготовок.

Помимо ключевых узлов выделяют направляющие, защитные щитки, суппорта, подвижные бабки и другие дополнительные элементы. Нельзя забывать про системы охлаждения. Они могут быть воздушными и жидкостными. Используются на промышленном оборудовании при больших нагрузках. На устройствах с ЧПУ устанавливаются дополнительные электродвигатели, которые отвечают за подвижность рабочей части оборудования по направляющим.

В продаже присутствуют разные виды металлообрабатывающих станков. Они различаются по конструкции, функциональности, предназначению, габаритам, системам контроля. При выборе производственной машины следует учитывать эти особенности. Для серийного производства выбирают износоустойчивые конструкции. В гараж или мастерскую подойдёт менее производительное оборудование.

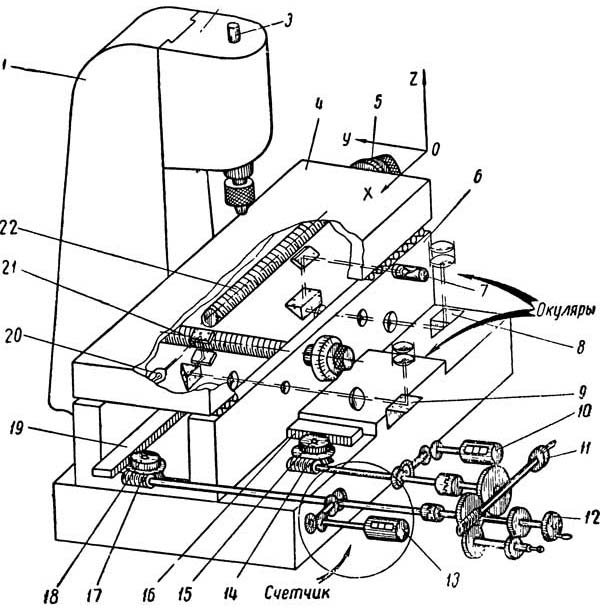

Конструкция и характеристика работы основных узлов координатно-расточного станка 2450

Схема действия основных координатно-расточного станка 2450

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный — станок третьей конструкции. Это — координатный разметочно-сверлильный и расточный станок модели 2450 с оптическим отсчетом перемещений.

По характеру движений основных частей такой станок (фиг. 93) подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины 1 с установленным на ней электродвигателем, шпиндельной коробки 2, шпинделя 3, рабочего стола 4, его салазок 6Т механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются бесступенчато.

Отсчет перемещений стола

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками 11 и 12. От них движение передается червячной паре 14 и шестерне 15, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки 16. Подобное же устройство служит и для продольных перемещений. Oho также состоит из червячной передачи 17, шестерни 18 и зубчатой рейки 19, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков 11 к 12.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения 10 и счетчику продольного перемещения 13. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки 21 для поперечного перемещения и линейки 22 для продольного перемещения, осветительных устройств 20 и 7 и оптических систем с окулярами 9 и 8, доводящих точность отсчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств 7 и 20, попадают на зеркала 8 и 9, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличено в 60 раз изображение небольшого участка винтовой линии измерительной линейки.

Перемещение стола

Посмотрим, как осуществить перемещение стола на заданную величину.

Предположим, что необходимо его передвинуть на 241,125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика 5 и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол маховичком 11, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают ± 0,01 мм.

Приспособления

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность. Основными приспособлениями, которые имеются на координатных разметочно-сверлильных станках, являются:

- a. круглый делительный стол для обработки отверстий, расположенных по окружности

- b. круглый универсальный стол для обработки отверстий, расположенных наклонно к опорной поверхности детали.

Все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Виды станков и их особенности

На сегодняшний день существует 7 основных видов токарных станков

- Токарно-винторезные, которые еще называют универсальными. Это наиболее распространенная группа токарного оборудования, основной отличительной чертой которой является возможность совмещения скорости вращения и продольного движения инструмента. В роли объединителя этих движений выступает специальный червячный винт, благодаря которому эти станки и получили свое название.

- Токарно-карусельные станки. Их отличительная особенность – рабочий стол большого размера с вращающейся планшайбой.

- Лоботокарные станки. Их основное назначение – это обработка лобовых поверхностей. Этот тип токарного оборудования относится к узкоспециализированным.

- Токарно-револьверный станок. Отличительная черта этого оборудования – наличие револьверной головки, позволяющей выполнять быструю смену режущего инструмента, что в результате сокращает время производственного процесса.

- Токарный автомат продольного точения. Применяется в условиях массового и серийного производства для изготовления деталей небольшого размера.

- Многошпиндельный токарный автомат. Его основная особенность – это обработка деталей, имеющих сложную поверхность.

- Токарно-фрезерный обрабатывающий центр. Это универсальное оборудование, способное за одну или две установки полностью изготовить необходимую деталь. Применяется как для серийного, так и для штучного производства.

Кроме того, не следует выпускать из виду и тот момент, что практически все токарное оборудование может работать под зорким присмотром современного программного обеспечения.

Мобильные расточные станки

Главная / Продукция / CLIMAX / Мобильные расточные станки

Мобильные (портативные) расточные станки Climax предназначены для токарной обработки внутренних цилиндрических поверхностей диаметром от 38 мм до 3000 мм, торцевых плоских поверхностей диаметром до 2500 мм, (расточки вала, блока, цилиндра) с точностью, качеством и скоростью, как современные высокоточные стационарные станки.

Специально разработанные крепления со сферическими подшипниками, самоцентрирующиеся монтажные конусы, подвижные приводы вращения и подачи упрощают монтаж и настройку, и позволяют применять данное портативное оборудование для работы в любом пространственном положении, условиях ограниченного пространства.

Все модели портативных расточных станков CLIMAX могут комплектоваться электрическим, пневматическим или гидравлическим приводом вращения расточной штанги, мобильными автоматическими наплавочными комплексами, высокоточными системами позиционирования и юстировки.

- Диаметр расточной штанги — 31,8 мм

- Диаметры растачивания — 38,1-127 мм

- Осевой ход — 254 мм

- Крутящий момент на расточной штанге — 54,2 Н·м

- Диаметр расточной штанги — 44,5 мм (31,8 мм опционально)

Диаметры растачивания — 38,1-254 мм

Осевой ход — 609,6 мм

Крутящий момент на расточной штанге — до 565,4 Н·м

- Диаметр расточной штанги — 57,2 мм (44,5 мм, 31,8 мм опционально)

Диаметры растачивания — 38,1-609,6 мм

Осевой ход — 914,4 мм

Крутящий момент на расточной штанге — до 1036 Н·м

- Диаметр расточной штанги — 63,5 мм (47,6 мм опционально)

Диаметры растачивания — 50,8-106,7 мм

Максимальный ход — длина штанги

Крутящий момент на расточной штанге — 88,1 Н·м

Тип привода — пневматический, гидравлический

- Диаметр расточной штанги — 88,9 мм

Диаметры растачивания — 152,4-1069,3 мм

Максимальный ход — длина штанги

Крутящий момент на расточной штанге — до 2467,6 Н·м

- Диаметр расточной штанги — 127 мм

Диаметры растачивания — 260,4-1587,5 мм

Максимальный ход — длина штанги

Крутящий момент на расточной штанге — до 3930 Н·м

- Диаметры расточной штанги — 203,2 мм

Диаметры растачивания — 459,7-2481,6 мм

Максимальный ход — длина штанги

Крутящий момент на расточной штанге — до 8227 Н·м

Применение мобильных расточных станков:

- Мобильный расточной станок BB5000

- Мобильный расточной станок BB4500 (Восстановление отверстия в очистном комбайне Eickhoff)

- Мобильный расточной станок BB4500 (Восстановление отверстий в проушинах ковша Liebherr)

Заявка отправлена.

Скоро наш менеджер свяжется с вами.

nt-tools.ru

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Условия эксплуатации станка

Поскольку назначение оборудование связано с выполнением высокоточных операций механической обработки, к организации рабочего процесса следует подходить тщательно и ответственно. В первую очередь должны быть проверены все узлы и детали станка на предмет целостности и надежности функционирования. Далее проверяется электротехническая инфраструктура, в том числе качество предохранительной базы и система заземления.

Рекомендованные условия эксплуатации алмазно-расточных станков – в закрытом помещении при температуре от 10 до 35 °C с коэффициентом влажности до 80 %. В целях безопасности должна быть организована систем а отвода металлической стружки и приточно-вытяжная вентиляция. Сам станок должен быть прочно зафиксирован, а с рабочих поверхностей убраны лишние инструменты и материалы. Оператор приступает к работе в защищенной спецодежде при стабильном освещении с достаточной яркостью.

Чем отличается фрезерная обработка от токарной?

Токарные работы включают в себя следующие подвиды:

- обтачивание заготовки по наружной поверхности;

- расточка изнутри;

- подрезание плоских резцов;

- разрезание заготовки на несколько.

С помощью токарного станка происходит обработка конических и цилиндрических поверхностей, а также нарезание нескольких видов резьбы, высверливание углублений, расточка канавок и пазов по окружностям заготовки.

Если на станке установлена ЧПУ, то за один процесс легко произвести несколько типов токарных работ с одной заготовкой. Фрезеровальные работы помогают обработать заготовку разными фрезами по необходимости:

- фасонная – если заготовка имеет сложный контур;

- торцевая – крупногабаритная деталь;

- дисковая фреза – для отрезания части от заготовки;

- кольцевая фреза – для прорезывания канавок, пазов, засечек на заготовке.

Фрезерные станки также снабжаются системой ЧПУ и помогают произвести наиболее точные работы с минимальным количеством ошибок. Для простого обывателя токарные и фрезерные работы не имеют разницы между собой. Но на самом деле, это различные технологические процессы, а потому и оборудование для них принципиально разное.

Токарные и фрезерные станки как ручные, так и на автоматическом управлении, требуют значительной классификации и сноровки мастера, чтобы в итоге получить максимально точный результат, без необходимости дополнительной обработки.

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.