Дробь для струйной абразивной обработки

Такой метод очистки поверхностей дробью используется во многих сферах деятельности.

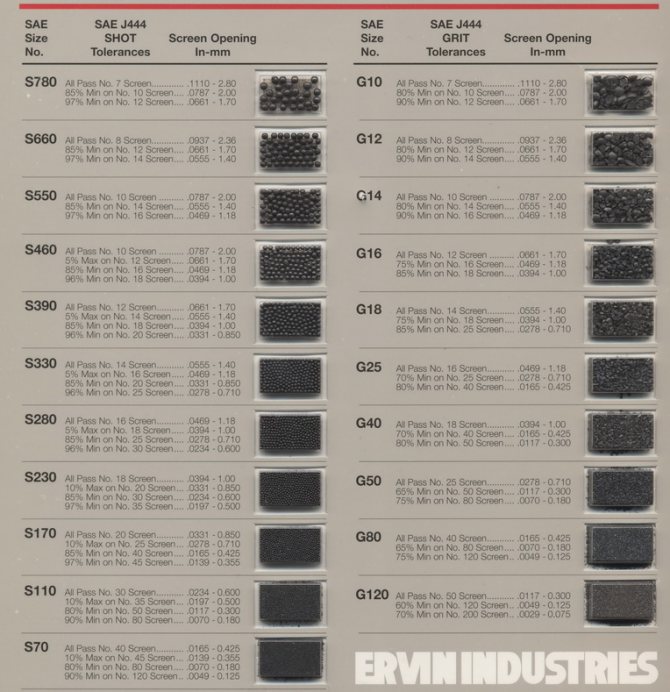

Особенно важно правильно подобрать дробь для обработки. Виды дроби:

Чугунная дробь колотая. Производится из белого чугуна: материал плавится и гранулируется. Полученный продукт охлаждается, колется и отжигается. Посредством такой дроби можно добиться шероховатости поверхности определенного уровня. Кроме того, дробь из чугуна нередко используется для придания изделию матовости или в процессе избавления от ржавчины.

Литая дробь из стали отличается друг от друга количеством содержащегося в ней углерода, а также методом производства: от этого напрямую зависят положительные и отрицательные характеристики каждого подвида дроби. Материал используется для обработки поверхностей конструкций, выполненных из металла, стали или чугуна перед тем, как сверху будет нанесено декоративное покрытие.

Рубленая дробь из стали применяется для придания поверхности более высокого уровня прочности и шероховатости. Частицы дроби отличаются таким параметром, как износостойкость, что позволяет решать наиболее сложные задачи.

Колотая дробь из стали производится посредством раскалывания стального сплава. Используется для удаления налета и ржавчины, достижения необходимой шероховатости, подготовки к окрашиванию.

Дробь из алюминия используется для обработки поверхностей из идентичного материала

Используется для проведения завершающего этапа обработки

Важно обратить внимание, что дробь такого типа не оказывается негативного воздействия на изделие, повышает уровень прочности конструкции, очищает и придает блеск.

Керамическая дробь отличается такими характеристиками, как не раскалывание, возможность проведения завершающего этапа обработки, повышение уровня прочности изделия, а также увеличение показателя стойкости поверхности. Значение интенсивности дроби располагается между показателями стальной и стеклянной дробей

Нередко используется при производстве авиаконструкций и в космической промышленности.

Шарики из стекла отличаются высокой прочностью и экономичностью

Воздействие на поверхность оказывается равномерно, не удаляя защитный слой поверхности и не повреждая. Дробь из стекла пользуется наибольшей популярностью среди абразивов.

Пластмассовая дробь производится из таких материалов, как поликарбонат, меламин, смола. Изделие может быть выполнено в форме цилиндра или куба. Как правило, такой тип обработки применяется для проведения бережной чистки, при которой установлены особенно высокие требования относительно допустимого уровня шероховатости. После того, как была проведена обработка пластиковой дробью, на поверхности не остается следов и пыли.

Электрокорунд – абразив, который, по сравнению с аналогичными материалами, отличается наибольшей эффективностью при использовании и уровнем твердости. Продукт может быть выполнен в белом или розовом цвете. Как правило, используется для очищения сильно загрязненных поверхностей, удаления ржавчины, достижения матовости поверхности. Может применяться и посредством сухой обработки, и влажной.

2Особенности дробеструйной технологии

Технология дробеструйной обработки заключается в подаче абразива на обрабатываемую поверхность с помощью сжатого воздуха под высоким давлением

. Пневматический способ подачи дроби обеспечивает равномерную очистку изделий и придания шероховатости обрабатываемым поверхностям.

Данный метод применяют для:

- удаления формовочных смесей, ржавчины, окалины, старой краски, жиросодержащих составов,

- поверхностного упрочнения предметов,

- финишной обработки поверхностей перед нанесением антикоррозийной защиты.

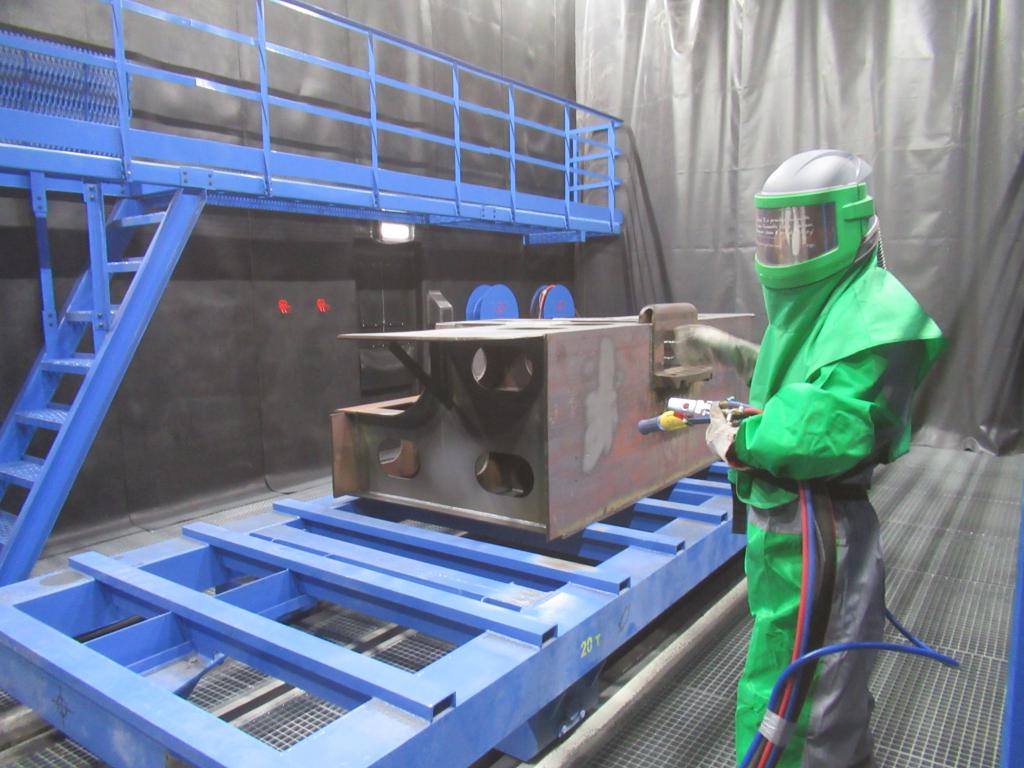

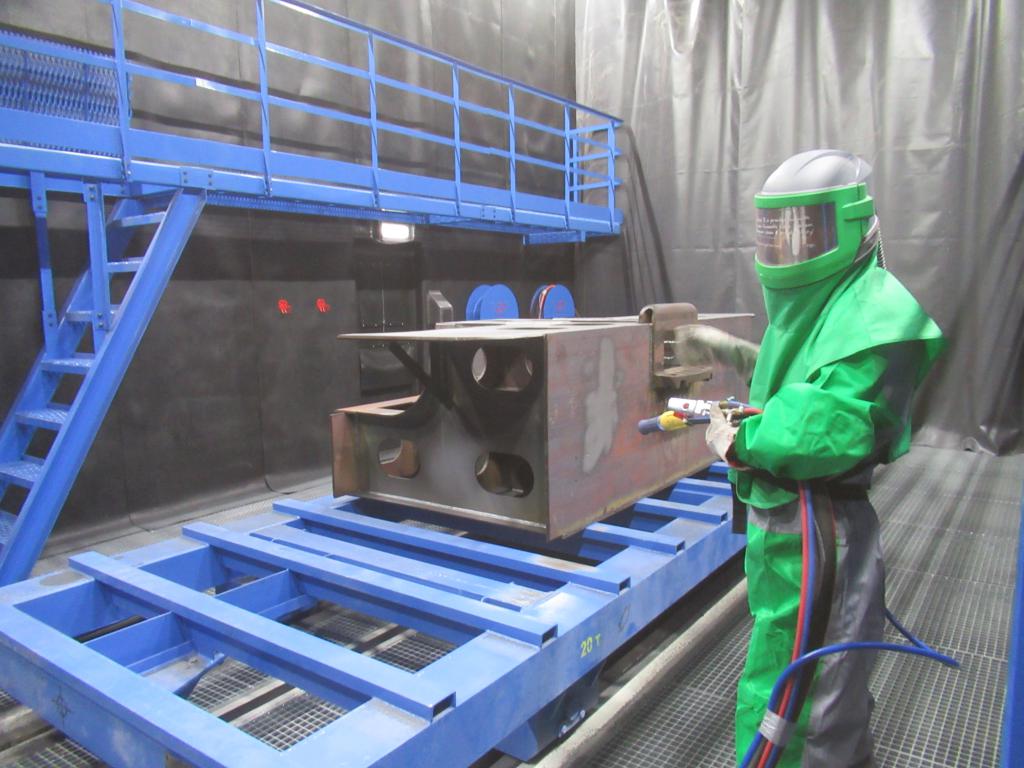

Главной особенностью дробеструйной технологии является возможность обработки поверхностей очень крупных предметов, например, вагонов, узлов морского транспорта, нестандартных металлоизделий и т.д. Как правило, для их обработки устанавливают специальные сборно-разборные сооружения для абразивоструйной очистки или используют обитаемые пескоструйные камеры.

Для придания поверхностям требуемой шероховатости и обеспечения необходимого класса окрашивания (согласно требованиям ГОСТ9.032) на производствах подбирают дробь определенного диаметра. Количество циклов обработки стальных поверхностей регламентируется Международным стандартом ГОСТ Р ИСО 8501-1-2014:

| Sa 1 | Слабая абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц |

| Sa 2 | Тщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины |

| Sa 2 1/2 | Сверхтщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос |

| Sa 3 | Абразивная струйная очистка до видимой чистой стали | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет. |

Принцип размещения заготовок

Дробеструйные машины можно классифицировать и по принципу загрузки заготовок. Для размещения заготовок может использоваться:

- Неподвижный стол

- Поворотный стол

- Крюковые подвески

От принципа загрузки зависит тип обрабатываемых заготовок, а также сам характер дробеструйной обработки.

- Неподвижный стол чаще всего используется для размещения достаточно крупных заготовок. В данном сопла подачи абразивной взвеси размещаются с разных сторон стола. Дополнительно неподвижный стол может находиться и в обитаемых камерах. То есть оператор сам обходит вокруг заготовки и чистит проблемные поверхности.

- Подвижный стол используется в дробеструйках с односторонним расположением сопла. По мере обработки оператору нужно вращать стол, при помощи пульта управления, открывая доступ к еще необработанным поверхностям.

У столов имеется один существенный недостаток. Та поверхность, на которую опирается заготовка, не обрабатывается абразивом. В данном случае нужно остановить процесс обработки и перевернуть заготовку. Такелажные операции отнимают драгоценное время.

Крюковые зацепы дают возможность подвесить заготовку, что обеспечивает доступ ко всем обрабатываемым поверхностям. В случае же со столом, к опорной поверхности дробь не получает доступа. Крюковые подвески нередко используются для зачистки маленьких и среднеразмерных заготовок. Но бывают и иисключения.

Дробеструйная очистка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Дробеструйная очистка

Дробеструйная очистка заключается в том, что металлическая дробь размером 1 — 3 мм с большой скоростью ударяет о поверхность поковки и сбивает с нее окалину. Скорость дроби сообщает сжатый воздух в специальных аппаратах. Этим способом очищают мелко-и среднегабаритные поковки.

Дробеструйная очистка — массовый способ очистки при помощи стальной или чугунной дроби, выбрасываемой быстровра-щающимися лопаточными колесами дробеметной машины. Дробь, вылетая из сопла машины с большой скоростью, ударяется о поверхность деталей и сбивает с них окалину.

Дробеструйная очистка осуществляется потоком стальной дроби. Для очистки применяется круглая или граненая дробь, нарезанная из проволоки.

Дробеструйная очистка

Дробеструйная очистка отличается от пескоструйной тем, что вместо кварцевого песка применяют стальную или чугунную дробь с круглыми или острыми зернами. Струю дроби создают с помощью сжатого воздуха или центробежного дробемета.

Дробеструйная очистка заключается в том, что дробь размером 1 — 3 мм с большой скоростью ударяет о поверхность поковок и сбивает с них окалину. Скорость дроби сообщает сжатый воздух в специальных аппаратах. Этим способом очищают мелко — и среднегабаритные поковки.

Дробеструйная очистка должна проводиться в камерах или кабинах.

Дробеструйная очистка является современным способом очистки. Сухой песок при этом заменяют чугунной дробью диаметром 0 5 — 2 мм. Существует несколько конструкций дробеструйных установок. На рис. 40 показан общий вид и разрез дробеструйной установки. Она выполнена в виде небольшой камеры, внутри которой установлен вращающийся стол. Форсунки и стол с деталями приводятся в движение электродвигателем через редуктор. В камере смонтированы два качающихся сопла с раздельной подачей дроби ( металлического песка) и воздуха.

Дробеструйная очистка отличается меньшим пылеобразова-нием, но ее производительность ниже гидропескоструйной. Этот способ сопровождается образованием на зачищенной поверхности наклепанного слоя, что не всегда допустимо, а также графитообразного налета, который необходимо удалять дополнительно.

Дробеструйная очистка осуществляется с помощью передвижных беспыльных аппаратов и ручных дробеструйных пистолетов. Преимуществами этих аппаратов являются возможность многократного использования абразива и отсутствие пыли. После удара о поверхность дробь вместе с продуктами очистки засасывается в вакуумный канал, сепарируется и используется вновь.

Дробеструйная очистка заключается в том, что дробь размером 1 — 3 мм с большой скоростью ударяет о поверхность поковок и сбивает с них окалину. Скорость дроби сообщает сжатый воздух в специальных аппаратах. Этим способом очищают мелко — и среднегабаритные поковки.

Дробеструйная очистка осуществляется ручным беспыльным дробеструйным пистолетом и передвижным беспыльным аппаратом типа АД-1. В этих аппаратах дробь выбрасывается через сопло сжатым воздухом, ударяется о поверхность и через вакуумный канал, окружающий сопло, засасывается, сепарируется и используется вновь. Преимуществом аппарата и пистолета является многократное использование дроби и отсутствие пыли, недостатком — малая производительность.

Дробеструйная очистка осуществляется потоком стальной дроби. Для очистки применяется круглая или граненая дробь, нарезанная из проволоки.

Дробеструйная очистка производится специальными машинами, подающими дробь под действием центробежных сил. Она более распространена в заводских условиях.

Страницы:

1

2

3

4

Дробеструйная обработка металла: преимущества и особенности технологии, используемое оборудования

Обработка металлических поверхностей, при которой они подвергаются воздействию мелких сферических частиц, называется дробеструйной. Этот метод входит в число холодных способов обработки. Используемые абразивные средства благодаря своей кинетической энергии позволяют снять налет жира с поверхности и привести материал в требуемое состояние.

Применение технологии позволяет:

- эффективно снимать окалину;

- проводить чистку от ржавчины;

- добиваться требуемой шероховатости;

- при необходимости делать матированную поверхность;

- удалить коррозийные очаги.

С помощью технологии формируется нужный рельефный контур, и удаляются не связные частицы.

На отечественном производстве дробеструйная обработка в обязательном порядке применяется для устранения коррозии с конструкционных изделий, которые вследствие специфических качеств не подлежат реконструкции и ремонту. Этот вид работ проводится на участках нагромождения стратегических линий коммуникаций в подземных сооружениях. Также с помощью технологии продлевают эксплуатационный период мостовых опор.

После операции изделие получает дополнительные сжимающие свойства устойчивости, являющиеся надежным вспомогательным барьером против повреждения элементов конструкции коррозией, от прогрессирования эрозионных реакций и образования трещин в монолитных соединениях. Так, с целью продления срока службы конструкций и повышения технических качеств изделий из металла такой тип обработки — наиболее целесообразное решение.

Особенности процесса

Осуществление операции подразумевает использование металлических частиц, различающихся фракциями:

Лопасти колесного приспособления разгоняют дробь до 100 м/сек. После этого абразивные частицы ударяют по обрабатываемой поверхности. В результате такого воздействия сходит лишнее покрытие, чья глубина устанавливается в зависимости от интервала скоростей движения дробеструйного оборудования.

Устраненный измельченный слой промышленной пылеудаляющей машиной подается на сепаратор, где дробинки отделяются от пыльной массы, происходит перенаправление в бункер подающий дробеструйного агрегата.

Воздух проходит через фильтры пылесоса и в окружающую среду он поступает полностью очищенным.

Промышленные пылеудаляющие установки должны обязательно использоваться при дробеструйной очистке.

Дробеструйная очистка осуществляется с помощью специальных дробеструйных установок. Оборудование предназначено для полной зачистки разных площадей.

Данные работы производятся в ангарах, на автомобильных стоянках, дорожно-магистральных линиях. Происходит очищение больших площадей от загрязнений и полимерного налета.

С помощью такого оборудования вскрываются небольшие трещины и микропоры на забетонированных участках.

Одна из наиболее распространенных видов оборудования — это установка 1−10DS, изготавливает которую фирма Blastrac. Этот агрегат используется для работы с изделиями из металла, а также для обработки покрытий из бетона, керамики и асфальта.

Главное преимущественное качество процесса в том, что на обрабатываемой поверхности образовывается защитный слой из микрочастиц абразивов.

Что подвергается обработке

Как нетрудно догадаться, дробеструйная обработка требуется не новому, как правило, а старому металлу, который почти полностью взяла ржавчина.

Неровности тоже устраняются благодаря нашей технологии, а не одна коррозия. Неровности — это мелкие «торчащие» частицы: окалина и стружка.

Обработка обеспечивает формирование текстуры, то есть, в некотором смысле производится шлифовка, благодаря которой улучшается внешний вид.

Стоимость этого метода дороже, чем в случае с пескоструйной обработкой, но и качество получается гораздо более высоким. Поэтому экономия неуместна. Главным образом цену определяет площадь поверхности, подлежащей обработке.

В среднем за очистку метра квадратного берут 350−400 руб. Цена формируется также в зависимости от конфигурации и степени обработки, то есть в зависимости от того, какая степень очистки и шероховатости требуется заказчику.

Многолетний опыт показывает, что с помощью этого вида обработки металла изделие можно уберечь от повреждений, другими словами, повысить его прочность и долговечность.

Дробеструйная очистка металла

Струя дроби, которая воздействует на поверхность металлического движения при высоком давлении воздушной струи, – это холодная обработка изделия. Такая операция является наиболее распространенной, позволяя решить огромное количество задач. Кроме того, процесс отличается эффективностью и высоким уровнем производительности. Особенно часто обработка металла дробью холодного типа применяется при необходимости избавиться от ржавчины в короткие сроки, сэкономив при этом на расходах.

Кроме того, что происходит очищение поверхности от пыли и грязи, поверхность можно сделать матовой или придать ей шероховатости, а также устранить неровности и изъяны.

Основная сфера применения дробеструйного очищения металлов:

- Удаление коррозийного воздействия.

- Избавление от окалины (последствие обработки поверхности).

- Удаление прежнего декоративного или защитного покрытия.

- Полировка поверхности предмета.

- Придание матовости изделию.

- Удаление оксидной пленки. Этот процесс необходимо провести перед тем, как приступать к работе со сваркой.

Дробеструйная машина для очистки металла дробью – оборудование, без которого не обойтись мостовщикам: прежде чем нанести гидроизоляционный слой на конструкцию из стали, требуется в обязательном порядке провести адгезию. Машина для очищения дробью справится с такой задачей без труда.

Основные преимущества оборудования относительно обработки поверхностей песком:

- Более высокий уровень адгезии.

- Дробь, которая не раскололась, используется повторно. Тот материал, который уже использовался, отправляется в пылесос вместе с пылью и грязью.

- Процесс проводится настолько аккуратно и чисто, что оператору совершенно не обязательно пользоваться маской или респиратором.

- Уровень производительности на порядок выше.

Именно благодаря вышеперечисленным преимуществам процесс обработки поверхностей из металла посредством дроби пользуется наибольшей популярностью.

1Что такое дробемет?

Дробеметные установки представляют собой закрытые камеры, в которых поток воздуха с абразивом разгоняется центробежным колесом (ротором или турбиной), и бомбардирует очищаемые изделия с высокой скоростью.

Цена по запросу

Запросить КП

Написать на почту

Предлагаем дробеметные установки для очистки листового и профильного металлопроката. Рассчитаем стоимость изготовления, доставки и монтажа. Перейти в раздел >>>

В дробеметах используют следующие типы абразивов:

- дробь – колотую или литую из стали или чугуна,

- металлическую сечку,

- абразивные смеси.

Несмотря на то, что чугунная дробь хорошо справляется с очисткой поверхностей от ржавчины или окалины, она не может в полном объеме удалять такие загрязнения, как мясные пятна, клейкие агломераты, плотные наслоения. Для этих целей применяют стальную дробь, которая может использоваться многократно при помощи автоматических систем сбора и рекуперации абразива.

При заказе дробеметной камеры мы советуем обязательно закладывать в бюджет систему очистки абразива для его повторного использования, так как это приводит к существенной экономии в производственном процессе и исключении простоев оборудования во время сбора использованного абразива и его очистки от пыли и грязи.

Выбор дроби для дробеметной обработки должен основываться на форме, твердости и размере абразивного материала. Вес и диаметр дробины должен быть таковым, чтобы энергии удара хватило для очищения поверхности и выравнивания верхнего слоя металла. Также, на процесс обработки влияет диаметр дроби: чем меньше сечение дробины, тем больше единиц абразива приходится на 1 килограмм веса изделий, и тем быстрее происходит очищение.

Более подробно о видах абразива вы можете узнать в нашей СТАТЬЕ ОБ АБРАЗИВАХ.

https://youtube.com/watch?v=QPcaGmsxAus

Дробеметная обработка металла

Очистка металлических поверхностей перед такими процессами, как сваривание или покраска – это необходимый производственный процесс, который позволяет значительно повысить качество заготовок, удалить из них все загрязнения, ржавчину, окалину и другие компоненты, которые могут негативно сказаться на уровне сцепления покрытия с заготовкой или надежности сварного соединения. Чаще всего для этих целей используется обработка абразивами, поскольку это не очень затратный и высокоэффективный метод очистки.

Дробеметная обработка металла широко применяется на различных промышленных предприятиях. Рассмотрим более подробно технологию этого процесса, оборудование, которое необходимо для очистки и результаты, которые она дает.

Дробеметной обработке поддаются такие материалы:

- Штамповки;

- Отливки;

- Профильный и листовой прокат;

- Кованые заготовки.

Следовательно, практически все детали и конструкции, которые изготавливаются на заводах, поддаются данному виду обработки. Однако заготовки сложной конфигурации невозможно очищать данным образом, поскольку абразивы не попадают в труднодоступные места.

Применение пескоструйных камер

Такие камеры, как правило, предназначаются для обработки струйно-воздушным методом различных поверхностей абразивными материалами.

Дробеструйные камеры весьма эффективно используют для удаления ржавчины, снятия окалины, обезжиривания всех видов поверхностей во время ремонта зданий и так далее.

Дробеструйная камера очень часто используется при подготовке всех видов поверхностей для покраски, при ремонтных работах на судоремонтных, энергетических и иных объектах промышленного назначения.

Дробеструйное оборудование бывает двух видов — а именно закрытого и открытого вида обработки поверхностей:

Дробеструйный аппарат — являются открытым типом, а камеры — закрытым.

Вторые являются достаточно мобильными и крайне часто применяются в бетонных конструкциях, а точнее для зачистки их наружных и внутренних поверхностей, либо же для простого «сглаживания» поверхности. Главным их преимуществом является простота в эксплуатации, а также обслуживании. С помощью этих аппаратов весьма просто «глубоко» зачищать поверхность.

Кроме того, такие аппараты оснащаются фильтром-водоотделителем, который помогает удалять влагу из сжатого воздуха, что в свою очередь делает работу значительно более эффективной.

Дробеструйные комплексы являются непереносными и используются исключительно на предприятиях. Такой комплекс включает в себя:

- автоматический сбор дроби машиной;

- отделение дроби от продуктов очистки;

- вытяжная вентиляция камеры;

Весь технологический процесс — сбор отработанных материалов, их разделение, пылеудаление, автоматическое транспортирование отходов осуществляется с использованием одной компактной вентиляционной установки с низким уровнем шума.

В представлено оборудование всех типов. Каждая дробеструйная установка изготавливается исходя из пожеланий заказчика. Мы не только изготавливаем оборудование, но и подбираем подходящее учитывая:

- площадь помещения отводимого для камеры или машины;

- тип очистки;

- тип производства;

- цели и задачи заказчика;

- площадь изделий и т.д.

Грамотная цена, максимальная производительность, высшее качество — вам стоит обратиться!

Область применения

Дробеструйная обработка используется не только для чистки металлоконструкций, но еще при обработке бетонных, кирпичных и даже деревянных поверхностей при строительных и ремонтных работах. При помощи данной технологии можно изнутри очищать большие емкости и резервуары. Но все же основное предназначение данной технологии — очистка металлических конструкций и подготовка к нанесению на них ЛКП (лакокрасочных покрытий).

Таким образом, основные задачи, которые выполняет дробеструйная обработка, можно классифицировать следующим образом:

- очистка покрытия из металла от налета, ржавчина, окалины, следов старой окраски, грязи и жировых пятен,

- создание на металлической поверхности микрорельефа, который улучшит сцепление материала с различными наносимыми покрытиями,

- улучшение прочности металлоконструкции и повышение сопротивляемости к постоянным нагрузкам.

После тщательной дробеструйной очистки и обезжиривания металлическая поверхность становится готовой к нанесению на нее ЛКП.

Принцип работы дробеструйной установки

07.12.2018 Работа с металлическими изделиями и постоянная необходимость очищать их от краски и ржавчины – вот причины, по которым владельцы бизнеса начинают интересоваться дробеструйными установками. В аппаратах такого типа привлекает сравнительная дешевизна, простота в эксплуатации и низкий уровень потерь расходного материала. К недостаткам аппаратов следует отнести необходимость постоянного контроля процесса со стороны оператора и низкую эффективность при автоматизации процесса.

Дробеструйная установка использует в качестве основного принципа работы технологию, при которой с помощью сжатого воздуха на металлические изделия направляется струя из мелких шарообразных частиц. Поток частиц, попадая на поверхность с остатками краски или ржавчиной, разбивает их, очищая поверхность и формируя небольшой слой наклёпа, укрепляющий конструкцию обрабатываемого изделия. После удара дробь падает на дно камеры, где с помощью элеватора направляется в сепаратор для дальнейшей фильтрации и рекуперации. Подача дроби в камеру может производиться как через один рукав, так и с использованием двух рукавов – со сжатым воздухом и дробью – с формированием смеси в соплодержателе, закреплённом на конце рукавов.

Дробомёт пневматического типа, использующийся в установке, состоит из ряда механизмов:

- рабочей камеры, в которой происходит процесс очистки;

- приёмного бункера, куда поступает абразив;

- элеватора, транспортирующего абразив к месту фильтрации;

- сепаратора, осуществляющего фильтрацию дроби от других частиц и дальнейшее перемещение дроби для повторного использования.

Дробеструйная установка может обеспечить до 1,5 мм наклёпанного слоя при максимальном давлении в 5-6 кг/кв.см. К преимуществам установок такого типа можно отнести возможность обработки изделий сложной геометрической формы, когда необходимо попеременно воздействовать потоком частиц на поверхность с различными изгибами, отверстиями и т.д.

При кажущейся дешевизне приобретения оборудования дробеструйной очистки, необходимо точно рассчитать потребление сжатого воздуха на каждом участке работы. От грамотного выполнения такой работы зависит эффективность и экономичность всего комплекса, т.к. лишь 15% энергии, которая была затрачена на получение всего объёма сжатого воздуха, переходит в кинетическую энергию, приводящую в движение дробь.

Производительность аппарата дробеструйной установки напрямую зависит от трёх факторов:

- число единовременно работающих форсунок;

- поперечное сечение сопла;

- давление, нагнетаемое в дробеструйный аппарат.

В случаях, когда необходимо сэкономить, важное внимание следует уделить утечкам, которые могут быть в производстве. Даже отверстие диаметром в 1 мм приводит к потерям 1 л/с сжатого воздуха в рабочем режиме. А отверстие в 5 мм уже может привести к потерям 27 л/с и снижению мощности компрессора на 8,3 кВт

Такие потери часто связаны с выбором некачественного оборудования или неправильной установкой комплекса. Компания KIESS обладает огромным опытом работы с дробеструйными установками любого типа. Зарекомендовав себя на рынке, компания оказывает услуги по установке и сборке комплексов абразивной очистки. Грамотные консультации, соблюдение сроков и качественное оборудование – вот что отличает KIESS от конкурентов на рынке

А отверстие в 5 мм уже может привести к потерям 27 л/с и снижению мощности компрессора на 8,3 кВт. Такие потери часто связаны с выбором некачественного оборудования или неправильной установкой комплекса. Компания KIESS обладает огромным опытом работы с дробеструйными установками любого типа. Зарекомендовав себя на рынке, компания оказывает услуги по установке и сборке комплексов абразивной очистки. Грамотные консультации, соблюдение сроков и качественное оборудование – вот что отличает KIESS от конкурентов на рынке.

Классификация и принцип действия дробеструйных машин

Для эффективной очистки по металлу или по бетону могут применяться лопастные или воздухоструйные машины. В первом случае поток абразивосодержащей смеси направляется от электропривода турбины. Предельно достижимые характеристики расхода абразива – до 1200 кг/мин. Для повышения эффективности обработки применяется круглая дробь, которая наиболее равномерно очищает поверхности от окалины, производит предварительную шлифовку.

Установки второго типа используют энергию, которая вырабатывается пневматическим приводом. Сжатый воздух направляется на очищаемую поверхность.

Метод доставки дроби от базовой ёмкости к рабочему соплу определяет разновидности дробеструйных машин по металлу:

- Самоходные установки с электрическим, гидравлическим приводом или с приводом от ДВС.

- Неподвижные дробеструйные камеры, предназначенные главным образом, для предварительной очистки корпусных деталей крупных автомобилей. Они, в свою очередь, подразделяются на обитаемые (обработку производит оператор, находящийся внутри камеры и работающий ручным очистным пистолетом) и внешние, когда очищаемое изделие находится внутри камеры, а управление процессом осуществляется извне.

- Комбинированные машины, в которых для очистки используется водно-воздушная смесь. Управление процессом может быть ручным или автоматическим.

В воздушной и мокрой струйной обработке форсунки могут устанавливаться в фиксированных положениях или могут управляться вручную, с помощью автоматических манипуляторов сопел или перенастраиваемыми роботами.

Выбор типоразмера техники определяется характером очищаемой поверхности, а также её размерами. В частности, мобильные дробеструйные машины по металлу используются в строительстве, при очистке стальных листов внешней отделки зданий, а также в авиахозяйствах аэропортов (очистка ангаров, складов). Впрочем, для аэропортов используют и очистные установки по бетону – для приведения в порядок рулёжных дорожек и взлётно-посадочных полос.

Принцип передачи заготовок

Дробеструйные камеры могут работать как в рамках какого-то отдельного процесса, так и в составе единой технологической производственной линии. В данном контексте дробеструйные машины можно разделить на 2 категории:

- Непроходные

- Проходные

Непроходные камеры являются глухими. То есть в таких дробеструйках есть один общий вход и выход. Непроходные машины принимают заготовки на обработку, зачищают детали и отдают их в обратном направлении.

Проходные камеры используют отдельный вход и отдельный выход. Заготовки принимаются, обрабатываются и передаются дальше, на следующие технологические процессы.

Широкое распространение получили конвейеры, обслуживающие сложносоставные технологические процессы. То есть длинный цепной привод с крюковыми подвесками может проходить через дробеструйную камеру, мойку и малярную линию. Данный метод передачи заготовок экономит операторам уйму времени и сил, так как отпадает надобность в ручной загрузке и выгрузке заготовок.

Дробеструйное упрочнение

При изготовлении металлического изделия, для придания ему определённой формы, производители должны совершать множество действий, а именно:

- отливать,

- резать,

- сгибать,

- штамповать,

- прокатывать

- или сваривать металлы.

Иногда все эти процессы вызывают на металлах остаточное напряжение, которое, если от него вовремя не избавиться, может стать причиной поломки изделий.

Дробеструйное упрочнение с помощью дробеструйной обработки увеличивает прочность и долговечность деталей посредством их обработки абразивными материалами, имеющими сферическую форму и разогнанными до высокой скорости. К ним относятся:

- стальная дробь,

- керамическая дробь,

- стеклянные шарики и др.

Внешний вид и типы стальной дроби

Эффект похожий на удар

Дробеструйное упрочнение создает эффект, похожий на удар по поверхности молотком. Отличием данного процесса является только то, что при упрочнении образуются более маленькие углубления и удары являются одинаковыми по интенсивности. Данная «бомбардировка» частицами абразива создает равномерно спрессованную поверхность, распределяя напряжение по всей площади поверхности и, тем самым, уменьшая вероятность ломкости металлов.

Дробеструйное упрочнение — это точная наука, требующая строгого соблюдения технических условий по твёрдости абразивного материала, продолжительности очистки, углу наклона сопла и необходимому давлению. Чрезмерное или недостаточное упрочнение детали может быть причиной преждевременного разрушения.

Применение дробеструйного упрочнения

Упрочнение широко используется в автомобильной и авиационной промышленностях. Производители шестерней используют упрочнение для удаления заусенцев и острых граней и для того, чтобы зубья шестерней были более крепкими. Производители пружин используют упрочнение для снятия напряжения. При дробеструйном упрочнении литых и штампованных металлических изделий очищается поверхность, выявляются дефекты и улучшается внешний вид.

Упрочнение деталей с резьбой позволяет удалить заусенцы, острые грани и одновременно увеличить удерживающую способность резьбы. Упрочнение часто используется с безвоздушным оборудованием для удаления вторичной окалины.

Камеры для очистки поверхности и дробеструйного упрочнения

География поставок дробеструйных камер и дробемётного оборудования по России: Санкт-Петербург, Москва, Тула, Казань, Ижевск, Самара, Екатеринбург, Челябинск, Омск и многие другие города.

Оборудование для дробеструйной обработка металла по лучшим ценам — компания Аокс.

Твитнуть

Поделиться

Поделиться

Плюсануть

Класснуть

Оборудование, применяемое для обработки, очистка металла

Существует 2 варианта воздействия на металл: посредством ручного механизма и дробеструйной камеры. Каждому из них характерна своя специфика функционирования:

- Ручные агрегаты дают возможность обрабатывать детали в местах с самым сложным доступом: в корпусах кораблей, на мостах и на многих других конструкциях, отличающихся внушительными габаритами. Современные мобильные модели оснащены специальными пылесосами, предназначенными для затягивания дроби с целью очистки и вторичного использования.

- Дробеструйные камеры чаще всего полностью автоматизированы, что положительно сказывается на их производительности (до 200 м2). Такое оборудование используют для обработки в промышленных объемах одинаковых по типу изделий.

Подготовка поверхности к нанесению покрытий

При очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий. При помощи абразивоструйной очистки с металлических конструкций удаляют

- старую краску,

- ржавчину

- и другие загрязнения.

Кроме того, при струйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции.

5Выводы

Результаты обработки поверхностей двумя методами будет практически одинаковым – качественным и эффективным.

Однако дробеметная и дробеструйная обработка различаются между собой:

- Принципом работы и подачей абразивного материала на очищаемую поверхность (сжатым воздухом под высоким давлением – дробеструйная обработка; механическая подача дроби турбиной – дробеметная обработка).

- Конструктивными различиями дробеметов и дробеструев.

- Типом очищаемых изделий (крупногабаритные, сложной конфигурации – дробеструйные аппараты; металлопрокат, литье, заготовки, трубы – дробеметы).

Рис. 1. Качество очищаемых поверхностей с использованием дробетных или дробеструйных агрегатов:

![Дробеструйная обработка металла [причина приоретета метода]](http://takorest.ru/wp-content/uploads/d/c/b/dcb46343195b5fdbada2ddf31493469f.jpeg)

![Дробеструйная обработка металла [причина приоретета метода]](http://takorest.ru/wp-content/uploads/f/d/4/fd4eebd3d9a0e90790dc07271e82328f.jpeg)