Нарезание резьбы резцами

Как рассчитать кирпич на цоколь и какие параметры учитывать при расчете?

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы.

Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках.

Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы.

Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

|

|

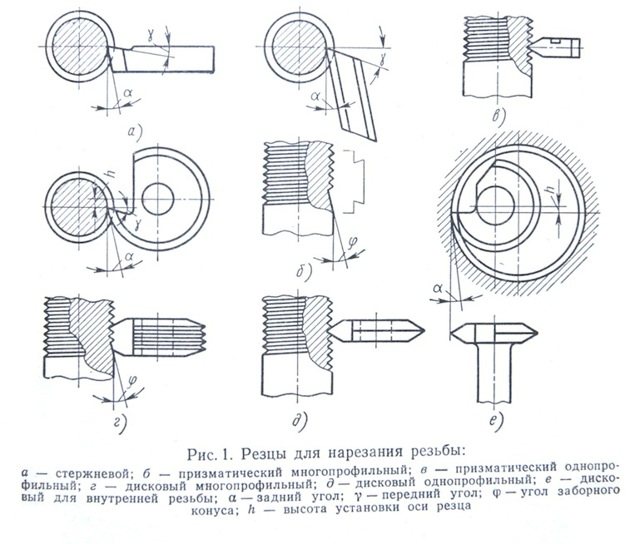

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы.

Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров.

Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?. На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке.

Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы.

На точных станках возможно нарезание резьбы первого класса точности.

На токарных и резьбонарезных станках производится нарезание резьбы вращающимися резцами – вихревое или охватывающее нарезание. Для этого на суппорте станка устанавливают приспособление с головкой, приводимой во вращение от электродвигателя.

Головку устанавливают под углом, равным углу подъема резьбы. В головке размещены резцы для нарезания резьбы (рисунок 3). Деталь закрепляют в центрах или патроне. Скорость вращения детали меньше скорости вращения резцом.

Головка вращается с числом оборотов, обеспечивающим скорость резания 100-300 м/мин, и перемещается вместе с суппортом на величину шага резьбы за один оборот детали. Нарезание резьбы производится за один проход.

Вихревое нарезание применяется для обработки резьбы не выше второго класса точности и для предварительного нарезания крупной резьбы на длинных деталях.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Скорость резания

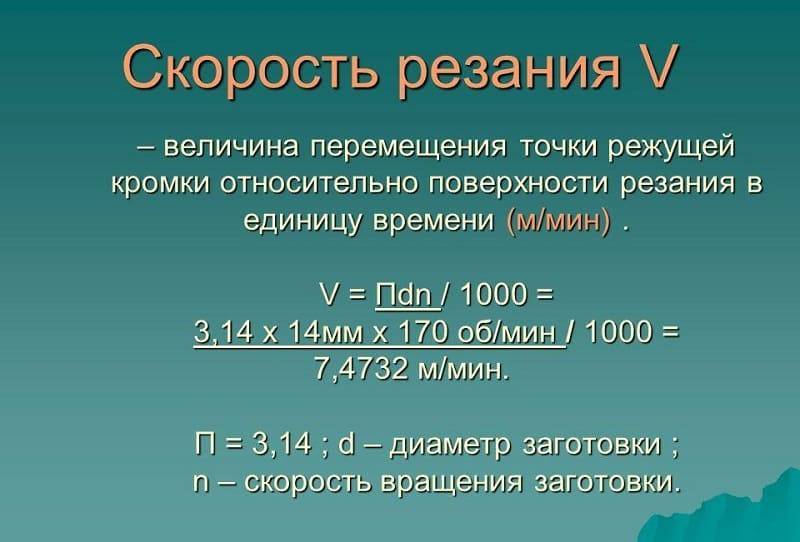

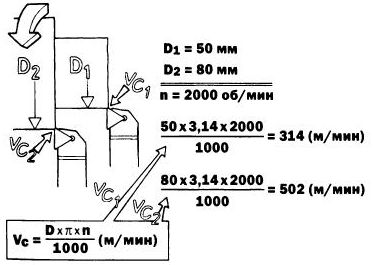

V – скорость резания, путь перемещения обрабатываемой поверхности заготовки относительно режущей кромки резца в единицу времени, м/мин.

, м/мин, м/с,

n – число оборотов заготовки/мин.

Если главное движение возвратно–поступательное, (например строгание), а скорости рабочего и холостого ходов различны, то скорость резания в м/мин находят по следующей зависимости

V = Lm(К=1)/1000,

где L – расчетная длина хода инструмента; m – число двойных ходов инструмента в мин;К – коэффициент показывающий отношение скоростей рабочего и холостого ходов.

Для повышения производительности процесса обработки V резания должна быть наибольшей. Однако, скорость резания ограничивается стойкостью режущей кромки инструмента, т.е.

или

, м/мин,

где Т – стойкость инструмента, т.е. способность сохранять в рабочем состоянии режущие кромки (до достижения критического критерия затупления hзкр);

Сv – коэффициент учитывающий конкретные условия обработки: физико-механические свойства обрабатываемого материала, качество поверхности заготовки, углы резца, условия охлаждения и т.д.;

хy и yv – показатели степени при глубине резания t и подаче S, точно также как и Сv указаны в нормативных справочниках по резанию. Для определения оптимальной скорости резания нужен экономический анализ, необходимо выяснить, что выгоднее – повышение скорости резания или повышение стойкости инструмента. Например, расчетами или опытами выявлено, что при скоростях резания

| V, м/с | 1,2 | 1,5 | 1,7 | 2,0 |

| Т, сек | 425 | 166 | 100 | 33 |

Анализируя эти результаты можно отметить, что увеличение скорости резания на 25% приводит к снижению стойкости резца почти в три раза. Поэтому нужно учитывать, что по времени выгоднее – увеличение скорости или сохранение стойкости? В справочниках имеются рекомендуемые скорости резания V для данных конкретных условий обработки. При назначении V учитывают ее влияние на шероховатость поверхности, которая оказывает существенное влияние на износостойкость рабочих поверхностей детали, ее усталостную и коррозионную стойкость, а также на коэффициент полезного действия машин.

Шероховатость

– один из показателей качества поверхности оценивается высотой, формой, направлением неровностей, включающая выступы и впадины на поверхности деталей, характеризующиеся малыми шагами т.е.

Она характеризуется тремя высотными параметрами Ra, Rr, Rmax двумя шаговыми Sm, S и относительной опорной длиной tр.

На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.

По современным представлениям сила трения Fт включает силу молекулярного взаимодействия контактирующих поверхностей и силу сопротивления их перемещению вследствие зацепления неровностей.

При благоприятном профиле износостойкость детали выше за счет меньшей величины контактных напряжений. Необходимо иметь ввиду, что усталостные разрушения вызываются знакопеременными нагрузками и трещины при этом развиваются с поверхности, причем в местах наиболее напряженных, т.е. во впадинах, где высокая степень пластического деформирования.

Следовательно скорость резания назначается таким образом, чтобы через определенное время (период стойкости Т) резец износился до значения критерия h3. Так Т = 30…60 мин для резцов из быстрорежущей стали и Тmax = 90 мин – для резцов с напаянными твердыми сплавами.

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа. Производительность труда

При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности

Наиболее оптимальный показатель существенно повышает эффективность труда. Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала

Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда. Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Чаще всего на ЧПУ применяются торцевые или концевые фрезы. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Силы резания при точении и мощность, затрачиваемая на резание

Срезая стружку, резец преодолевает сопротивление обрабатываемого металла резанию и силы трения стружки о переднюю поверхность инструмента и задней поверхности инструмента о заготовку.

Равнодействующая сила резания R – равнодействующая сил, действующих на резец, со стороны заготовки. Условно считают, что точка приложения R находится на рабочей части главного режущего лезвия. В процессе обработки величина, направление и точка приложения равнодействующей изменяются, поэтому для практических расчетов используют не равнодействующую, а ее составляющие Px, Py и Pz, действующие по трем взаимно-перпендикулярным направлениям – осям X, Y и Z. Ось X – линия центров станка, т.е. она совпадает с осью вращения заготовки и параллельна направлению продольной подачи S.; ось Z лежит в плоскости резания, она параллельна направлению главного движения; ось Y перпендикулярна осям X и Z.

| Рис.4.13. Силы, действующие на резец со стороны заготовки при резании. |

Рz – вертикальная (касательная) составляющая силы резания. По силе Pz определяют крутящий момент на шпинделе станка, мощность расходуемую на резание, производят динамический расчет коробки скоростей. Иногда Pz называют главной составляющей силы резания или просто силой резания. Составляющая Pz определяет изгибающий момент Мх, действующий на стержень резца.

Py – радиальная составляющая силы резания. По силе Py определяют изгиб заготовки в плоскости XY.

Px – осевая составляющая силы резания (сила подачи). По силе Px рассчитывают механизмы подач станка и момент Mx, изгибающий стержень резца в плоскости XY.

Очевидно, что .

На практике определяют лишь составляющую Pz (по эмпирическим формулам), а составляющие Py и Px берут в долях от Pz.

Соотношение Pz : Px : Py зависит от геометрии режущей части резца, режима резания, износа резца, физико-механических свойств обрабатываемого материала и условий обработки. Например, при точении острым проходным резцом (γ = 15о; φ = 45о; λ = 0о) Py = (0,3-0,5)Pz, Px = (0,15-0,3) Pz.

При возрастании φ сила Py понижается, поэтому легко деформируемые длинные детали обрабатывают резцами с большими углами φ близкими к 90о.

При возрастании продольной подачи S отношение Px/Pz также возрастает.

Эффективная мощность Ne – мощность, расходуемая на процесс деформирования и срезания с заготовки слоя материала.

При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность вычисляется по следующей формуле:

, кВт,

где V – скорость резания, м/мин; n – частота вращения заготовки, об/мин; S – продольная подача, мм/об; и = Н.

На практике вторым слагаемым в вышеприведённой формуле пренебрегают, так как , и эффективную мощность определяют по упрощенной формуле:

, кВт.

Мощность потребного электродвигателя станка определится как

,

где η – к.п.д. станка, учитывающий потери мощности в узлах трения станка (подшипниках, зубчатых передачах и т.п.) при её передаче от электродвигателя до шпинделя станка. Обычно η ≈ 0,7-0,8.

Крутящий момент резания – момент, необходимый для преодоления сопротивления вращению обрабатываемой заготовки.

Вычисляется по формуле:

,

где Dзаг – диаметр заготовки, мм.

Для того, чтобы процесс резания был возможен, крутящий момент на шпинделе Мшп, развиваемый станком при определённом числе оборотов шпинделя, должен быть не меньше момента сопротивления Мкр:

Мкр ≤ Мшп .

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

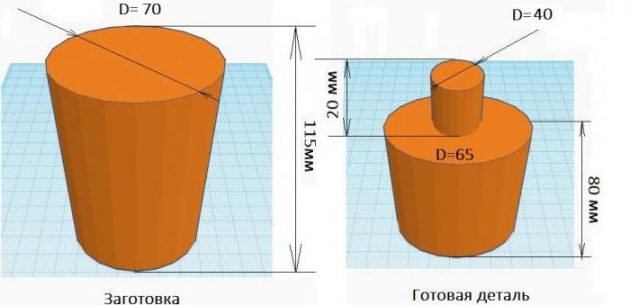

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Методика назначения режимов резания

Назначение режимов резания основывается на определении глубины, подачи и скорости резания, при которых будет обеспечена наиболее экономичная и производительная обработка поверхности (при условии выполнения заданных технических требований) по точности и шероховатости обработанной поверхности.

Вначале выбирается глубина резания, затем максимально допустимая подача, а потом определяется скорость резания. Такой порядок выбора элементов режима резания определяется тем, что на количество выделяемого при резании тепла, а следовательно, на износ и стойкость резца глубина резания влияет в наименьшей, а подача и особенно скорость резания — в наибольшей степени.

Элементы режима резания должны выбираться так, чтобы режущие свойства инструмента и возможности металлорежущего станка (его мощность и другие динамические и кинематические характеристики) были использованы в достаточной степени. Поэтому для выбора оптимальных режимов резания необходимо знать не только материал обрабатываемой заготовки, но и материал и геометрические параметры резца, допустимую величину его износа, а также характеристики станка, намеченного для выполнения обработки.

Глубина резания в основном определяется припуском на обработку, который по возможности стремятся удалить за один проход.

Величина подачи определяется требуемым классом чистоты обработки. Величина подачи должна быть больше допустимой этим условием, а также жесткостью обрабатываемой заготовки, жесткостью и прочностью резца и прочностью механизмов станка. Определив силы резания, возникающие при выбранных глубинах резания и подачи, можно путем расчета проверить (на основе зависимостей, известных из сопротивления материалов) соответствие выбранного сечения стружки прочности и жесткости детали, резца и прочности механизма подачи станка.

Практически обычно такие расчеты производить приходится не часто, так как в соответствующих нормативах по выбору режимов резания даны значения подач в соответствии с размерами резцов и характеристик металлорежущих станков.

Скорость резания выбирается в соответствии с определенными значениями глубины резания, подачи и стойкости режущего инструмента, геометрических параметров режущей части. Скорость резания назначается по соответствующим нормативам режимов резания или подсчитывается по эмпирическим формулам.

После выбора всех трех элементов режима резания проверяется их соответствие мощности станка по формуле

N ст = (Pz * v)/(60*102*η) квт,

где Рz — сила резания в н (кГ);

v— скорость резания в м/мин;

η — коэффициент полезного действия станка.

Обычно в нормативах по режимам резания имеются готовые таблицы для определения мощности резания (без учета к. п. д. станка) при определенных значениях выбранного режима резания.

Основное время при точении и строгании.

Основное (технологическое) время при строгании и долблении плоскостей (рис. 297, а, б и в) определяется по формуле

Т0 = B / n ּ S ּ i мин,

где В — ширина строгания в мм; n— число двойных ходов в мин; S — прямолинейная, периодическая подача в мм/дв. х; i — число проходов, t — глубина резания в мм и h — припуск на обработку в мм.

Число проходов равняется отношению припуска на обработку к глубине резания, т. е.

i = h / t.

Число двойных ходов n, входящее в формулу основного времени, представляет собой число двойных ходов долбяка, равное числу оборотов вращающейся кулисы для долбежных станков, или число двойных ходов ползуна, равное числу оборотов кулисного камня для поперечнострогального станка, или число двойных ходов стола для продольнострогальных станков.

Каждый двойной ход совершается на пути 2L, где L — расчетная длина (рис. 297, а, б и в). Расчетная длина L = l + (l+ l2)мм,

где l — длина обрабатываемой поверхности в мм, l1 + l2 — величина перебега ползуна или стола в зависимости от типа станка в мм. Расчетная длина влияет на число двойных ходов. Величина перебега l1 + l2равна 30 ÷ 70 мм для поперечнострогальных станков и 100 ÷ 400 мм для продольнострогальных станков.

Ширина строгания В (рис. 297, б и в) равна

B = b + (b1 + b2) мм,

где b —ширина обрабатываемой поверхности в мм; b1—путь врезания в мм; b2 — путь перебега резца (обычно 2 ÷ 5 мм).

Путь врезания определяется по формуле

b1 = t ּ ctg φ,

где t — глубина резания в мм, φ — угол наклона главного режущего лезвия резца.

Режимы резания

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры). Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

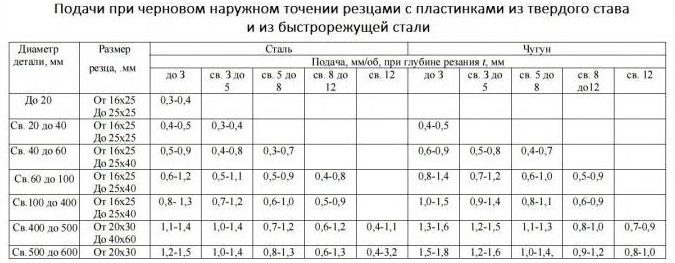

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

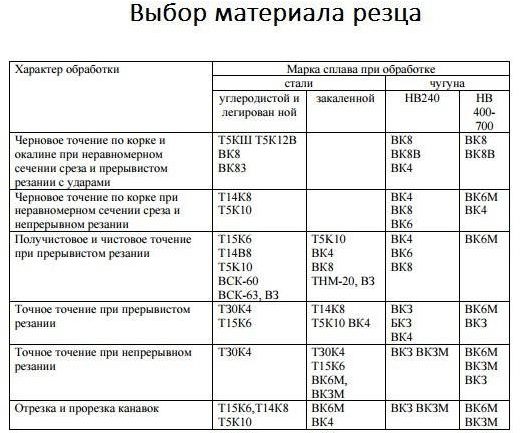

Выбор материала резца при токарной обработке

Выбор материала резца при токарной обработке

Выбор подачи

- Главная /

- Теория резания /

- Выбор подачи

Таблица 3

Подачи, мм/об, при чистовом точении

| Параметр шероховатости поверхности | Радиус при вершине резца, мм | |||||

| Ra | 0,4 | 0,8 | 1,2 | 1,6 | 2,0 | 2,4 |

| 0,63 | 0,07 | 0,10 | 0,12 | 0,14 | 0,15 | 0,17 |

| 1,25 | 0,10 | 0,13 | 0,165 | 0,19 | 0,21 | 0,23 |

| 2,5 | 0,144 | 0,20 | 0,246 | 0,29 | 0,32 | 0,35 |

Примечания: Подачи даны для обработки материалов с sв

=700 — 900 МПа; для материалов с sв=500-700 МПа значения подач умножать на коэффициент Ks=0,45; для материалов с sв=900 — 1100 МПа — на Ks=1,25.

Таблица 4

| Толщина пластины, мм | Глубина резания, мм, не более | |||

| 4 | 7 | 13 | 22 | |

| 4 | 1.3 | 1.1 | 0.9 | 0.8 |

| 6 | 2.6 | 2.2 | 1.8 | 1.5 |

| 8 | 4.2 | 3.6 | 3.6 | 2.5 |

| 10 | 6.1 | 5.1 | 4.2 | 3.6 |

Примечание: При обработке с ударами подачу уменьшить на 20 %.

Таблица 5

Рекомендуемые подачи, мм/об, для обработки отверстий осевым инструментом

| Метод обработки | Группа подач | Диаметр отверстия, мм | |||||||

| 2,5 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | ||

| Конструкционные стали (sв = 800 — 950 МПа) | |||||||||

| Сверление | 1 | 0,04 | 0.12 | 0.22 | 0.28 | 0.32 | 0.4 | 0.45 | 0.5 |

| 2 | 0.02 | 0.06 | 0.11 | 0.14 | 0.16 | 0.2 | 0.22 | 0.25 | |

| Зенкерование | 1 | 0.45 | 0.5 | 0.6 | 0.65 | 0.75 | 0.85 | ||

| 2 | 0.27 | 0.3 | 0.35 | 0.4 | 0.45 | 0.5 | |||

| Развёртывание | 1 | 0.6 | 0.75 | 0.9 | 1.0 | 1.1 | 1.35 | ||

| 2 | 0.45 | 0.5 | 0.6 | 0.75 | 0.8 | 1.0 | |||

| Чугун (НВ Ј 229) | |||||||||

| Сверление | 1 | 0.06 | 0.18 | 0.3 | 0.35 | 0.45 | 0.5 | 0.55 | 0.6 |

| 2 | 0.03 | 0.09 | 0.15 | 0.18 | 0.22 | 0.25 | 0.27 | 0.3 | |

| Зенкерование | 1 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | ||

| 2 | 0.3 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | |||

| Развёртывание | 1 | 1.1 | 1.3 | 1.5 | 1.8 | 2.1 | 2.4 | ||

| 2 | 0.75 | 0.85 | 1.0 | 1.2 | 1.4 | 1.6 |

Примечания:

1 группа подач назначается при обработке неответственных отверстий, без допуска или с допуском по 12 квалитету.

2 группа подач назначается при обработке точных отверстий с допуском по 10 и 11 квалитетам или при чистовой обработке.

Подачи при рассверливании принять как при зенкеровании.

При зенкеровании и развёртывании глухих отверстий подачи не должны превышать 0,5 мм/об.

Таблица 6

Подачи, мм/об, при чистовом фрезеровании плоскостей и уступов

| Параметр шероховатости поверхности Ra, мкм | Торцовые и дисковые фрезы со вставными ножами | Цилиндрические фрезы из бысторежущей стали при диаметре фрезы, мм, в зависимости от обрабатываемого материала | ||||||

| из твёрдого сплава | из быстрорежущей стали | конструкционная углеродистая и легированная сталь | чугун, медные и алюминиевые сплавы | |||||

| 40-75 | 90-130 | 150-200 | 40-75 | 90-130 | 150-200 | |||

| 0,63 | — | 1,2-2,7 | — | — | — | — | — | — |

| 0,32 | 0,6-1,0 | 0,5-1,2 | 1,0-2,7 | 1,7-3,8 | 2,3-5,0 | 1,0-2,3 | 1,4-3,0 | 1,9-3,7 |

| 0,16 | 0,4-0,6 | 0,23-0,5 | 0,6-1,5 | 1,0-2,1 | 1,3-2,8 | 0,6-1,3 | 0,8-1,7 | 1,1-2,1 |

- Сила резания

- Расчёт режимов резания при сверлении, рассверливании, зенкеровании и развёртывании