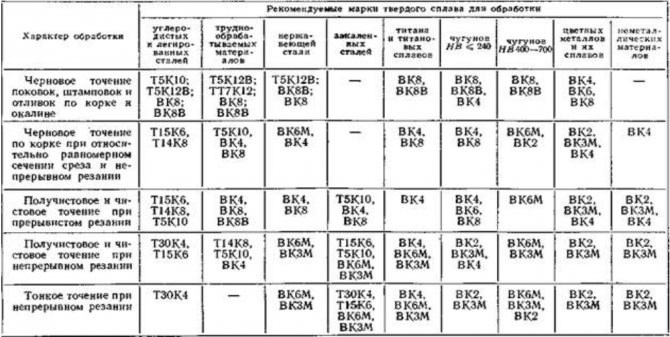

Режимы резания

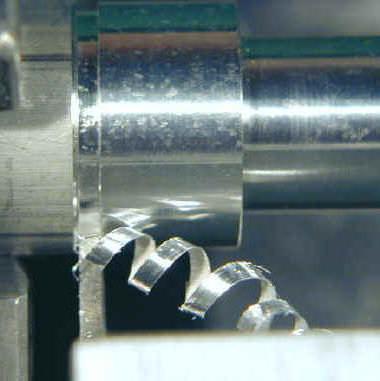

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

Классификация по способу изготовления

В зависимости от того, каким образом изготавливаются резаки, они делятся на три группы:

- Цельные. Резец для токарного станка по металлу изготавливается из монолитного материала. Преимущественно это инструментальная сталь.

- Универсальные, или сборные. Резаки со съемными пластинами, которые монтируются на рабочих частях изделия. Для установки пластин применяются специальные винты, или прижимы. Универсальными данные резаки называются потому, что содержат режущие пластины, которые могут иметь различное назначение. В результате, оснастив при помощи винтов одну державку различными пластинами, можно обработать заготовку под любым углом. Преимущественно универсальными резаками выполняются такие специализированные операции, как контурное точение и расточка отверстий.

Изделия с несъемными (приваренными) к рабочей части пластинами. Данные изделия являются самыми распространенными.

Резец подрезной

Несмотря на то, что данные изделия применяются для одного из самых простых видов работ, здесь имеется несколько разновидностей, которые влияют на принцип работы. Резец подрезной прямой не имеет каких-либо изгибов и его использую в тех случаях, когда нужно обточить лишние части на детали. Его применяют для грубой обработки, когда нужно снимать большую часть, что нередко совершается за несколько проходов.

Помимо этого встречается еще резец подрезной погнутый. Им можно совершать все те же операции, но уже с более сложными формами изделий. Изогнутая форма дает возможность дойти до труднодоступных мест, которые идут в средине детали и так далее. Данный тип также не всегда используется для чистовой обработки, причем многое зависит от параметров самого резца, так как толщина и вид материала влияют на способ работы.

Резец токарный подрезной торцевой упорный рекомендуется использовать для точения изделий, материал которых обладает слабой жесткостью. Его применяют для обточки ступенчатых поверхностей и подрезки бортиков.

Вышеуказанные типы могут изготавливаться как из быстрорежущей стали, и тогда их используют для работы с относительно небольшими размерами заготовок. Даже в случае если нужно снимать большой слой металла, то рекомендуется делать несколько проходов. Здесь же есть ограничения по работе с заготовками из прочного металла, так как сама быстрорежущая сталь не является очень прочной и какая бы заточка не была, при работе с калеными изделиями, бронзой и так далее, они просто быстро затупятся.

Резец подрезной из твердосплавными вставками хоть и является более дорогостоящим, но при этом может работать с любыми заготовками.

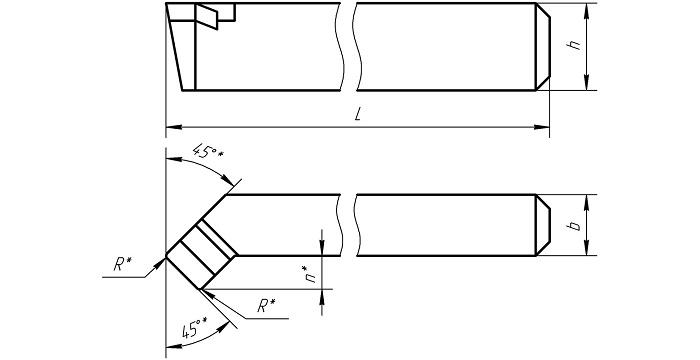

Основные размеры

| Высота,мм | Ширина,мм | Длина,мм | Марка |

| 12 | 12 | 50 | ВК8 |

| 16 | 10 | 100 | ВК8 |

| 16 | 12 | 100 | ВК8 |

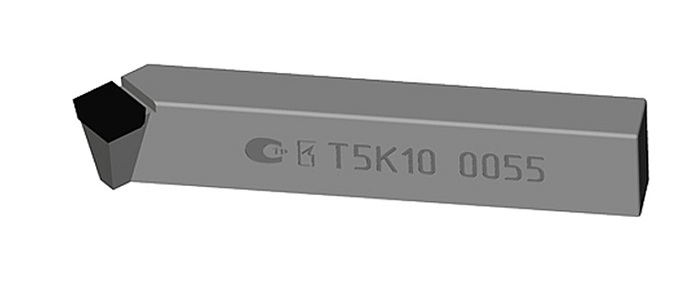

| 20 | 12 | 120 | Т5К10 |

| 20 | 16 | 120 | Т5К10 |

| 25 | 16 | 140 | Т15К6 |

| 25 | 20 | 170 | ВК8 |

| 32 | 20 | 170 | Т5К10 |

| 40 | 32 | 260 | Т15К6 |

Здесь в основном встречаются такие материалы изготовления, как два сорта твердосплавной стали и одна быстрорежущая.

Геометрия подрезного резца

Вне зависимости от типа и изгиба инструмента, резец подрезной имеет очень схожую геометрию и состоит из одних и тех же составных частей:

- Головка – основная рабочая часть, которая выполнена из стальной пластины.

- Стержень или тело – выполняется из обыкновенной стали и служит только для крепления в станке.

- Опорная поверхность – с ее помощью закрепляется резец в держателе станка.

- Передняя поверхность – именно через нее происходит откат стружки с поверхности заготовки.

- Главная режущая кромка – она разрезает материал.

- Вспомогательная кромка – образует вершину резца на пересечении с главной режущей кромкой.

- Вершина лезвия – ею является точка соприкосновения режущего инструмента и заготовки.

- Главная задняя поверхность – поддерживает пластину.

- Вспомогательная задняя поверхность – позволяет режущему инструменту свободно передвигаться по поверхности, которая подвергается обработке.

Выбор подрезного резца

Когда вы выбираете инструмент, то необходимо учитывать несколько основных рекомендаций. В первую очередь следует определиться, с какими металлами будет взаимодействие, так как обрабатываемая деталь всегда должна быть менее жесткой, чем материал резца. Это следует выяснять путем сравнения марок стали, из которых они состоят.

Чтобы подобрать инструмент по геометрическим параметрам и классифицирующим признакам, следует сначала определиться, что является более важным, качество обрабатываемой поверхности или точность геометрических размеров. Износостойкость материала напрямую зависит от его жесткости.

«Совет профессионалов! Несмотря на высокую стоимость жестких твердосплавных резцов, для ежедневной многочасовой работы стоит выбирать именно их, так как они будут изнашиваться намного дольше.»

Режимы резания

Когда используется резец подрезной ВК8, то процесс подрезания уступов и торцов совершается при помощи продольной и поперечной передачи, как и при работе с цилиндрическими поверхностями. Черновая обработка происходит при поперечной подаче в пределах от 0,3 до 0,7 мм за один оборот, а глубина резания идет на 2-5 мм. Для чистовой обработки эти параметры составляют от 0,1 до 0,3 мм за один оборот и до 1 мм глубины соответственно.

Маркировка

В маркировке, как правило, указывают марку стали, используемую в режущей поверхности. К примеру, резец подрезной Т15К6, который принадлежит к титановольфрамовой группе, означает следующее:

- Т15 – содержание карбида титана 15%;

- К6 – содержание кобальта 6%.

Выбор подрезного резца

Выбор необходимого типа режущего инструмента осуществляют с учетом марки обрабатываемого металла, особенностей конструкции будущей детали и характеристик по габаритам, шероховатости и чистоте поверхности. Все эти данные указываются на конструкторских чертежах детали. Процесс резания, как уже указывалось, происходит при помощи подачи продольной и поперечной, при этом необходимо помнить азы резания:

- черновая обработка выполняется на глубину не более 5,0 мм при поперечной подаче в пределах не более 0,7 мм за оборот;

- чистовую обработку выполняют на глубину не более 1,0 мм за один оборот при поперечной подаче не более 0,3 мм за оборот.

На видео представлен процесс резания на проход и с уступами подрезными резцами и рассказано об их конструктивных особенностях:

Конструкция

Инструменты имеют свои особенности, но одинаковую конструкцию. Основной частью долота, с помощью которого происходит непосредственно обработка сырья, является рабочая головка. Она изготавливается из высококачественных твердосплавных пластин, что повышает срок службы орудия.

Зубило находится на стержне, соединяющемся с резцедержателем для выполнения работ, что является основной функцией данной части стамески. Державки таких резцов выполнены из обычных или высококачественных сплавов.

При помощи опорной поверхности происходит непосредственное крепление зубила на токарном инструменте на специальном держателе. Благодаря передней поверхности происходит самоочищение поверхности резца и откат обрезков с детали на стадии ее обработки.

Процесс шлифовки, обрезки, точения на токарном станке осуществляется при помощи режущего края (лезвия). Вспомогательная и основная кромка на месте пересечения образуют угол, вершину рабочей головки. С помощью задней поверхности инструмента происходит крепление пластины, а вспомогательная задняя грань дает возможность свободно передвигаться стамеске по заготовке.

Разновидности и классификация

Проходные отогнутые резцы можно разделить на две категории: черновые и чистовые. Черновые инструменты позволяют выполнять работы по грубой обработке изделий. Общий радиус их закругления значительно ниже, чем у резцов, применяемых для чистовых работ, но при этом такие инструменты обладают довольно хорошим уровнем устойчивости и могут более длительное время эксплуатироваться.

Чистовые приборы имеют уже меньший радиус закругления, чем черновые, что, в свою очередь, даёт возможность обработать рабочую поверхность более аккуратно и достичь необходимого эффекта. Как правило, их используют на финальном этапе изготовления небольших деталей.

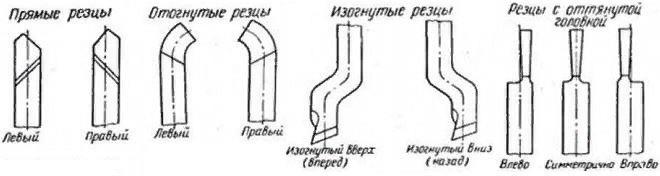

Помимо этого, различают левые и правые проходные отогнутые резцы. Данная классификация основывается на положении режущей кромки резца. Движение токарных резцов левого типа осуществляется слева направо. При этом, если такой резец положить на левую руку, то со стороны большого пальца руки будет располагаться общая режущая кромка инструмента.

Движение токарных резцов правого типа осуществляется справа налево. Такие резцы получили наибольшее распространение. А если правый резец положить в правую руку, то аналогично с ситуацией, с левым резцом общая кромка будет упираться в большой палец руки.

Также, проходные отогнутые резцы можно разделить потому, из какого материала они были изготовлены. Чаще всего такие резцы делают из материалов твёрдых сплавов, но при этом существуют и резцы из стали быстрорежущего типа.

Как считают зубы стоматологи: схема расположения и принципы нумерации

Каждая зубная единица имеет собственные функции, в зависимости от строения и расположения на челюсти. Так, резцы предназначены для откусывания кусочков пищи, клыки помогают удерживать твердую пищу и «отрывать» неподатливые кусочки, премоляры нужны для первичной обработки, а плотные «толстенькие» моляры предназначены для тщательного жевания и перетирания еды. Порядок зубов во рту, соответственно, будет таким: на каждой челюсти четыре резца, два клыка, четыре премоляра (по два с каждой стороны) и шесть моляров (по три с каждой стороны).

Номера зубов в стоматологии присваиваются в соответствии с их расположением на челюсти и функциями. Так как резцы с молярами располагаются симметрично справа и слева, отсчет начинают от середины ряда, то есть от центральных резцов и дальше вправо и влево. Если разделить этот ряд на две половины и начать отсчет на одной из них, мы получаем: два резца (зубы под номерами 1 и 2), клык (3-й номер), два премоляра (4-й и 5-й), три моляра (6-й, 7-й и 8-й, причем последний – это зуб мудрости). Именно такие названия и номера зубов повсеместно приняты в стоматологии.

Но если сказать просто «шестой зуб», то как понять, верхний он или нижний, и на какой стороне челюсти – левой или правой – располагается? Для устранения путаницы в этом вопросе принято обозначать зубы человека по номерам с указанием сегмента челюсти, на котором они расположены. Сегменты считают так: правый верхний является первым и обозначается десяткой перед номером конкретного зуба (например, 11-й – это центральный правый верхний резец, 16-й – правый верхний моляр, следующий сразу за премолярами, и т.д.), левый верхний – двадцаткой. Соответственно, левый нижний обозначается тридцаткой, а правый нижний – числом 40. То есть сегменты челюстей нумеруются по часовой стрелке, так намного легче запомнить порядок и при случае посчитать.

Таким образом, пресловутый 48-й номер указывает на расположение зубов мудрости в нижнем правом сегменте челюсти. И настаивая на удалении 48-й зубной единицы, стоматолог просто обозначает, какой номер имеет зуб мудрости внизу справа, а не сообщает пациенту о сверхкомплектных зубах, которые взялись во рту неизвестно откуда.

Разновидности

В зависимости от положения рабочей головки инструмента и способа ее подачи от передней бабки резцы могут быть как правыми, так и левыми. Первый тип предполагает расположение режущего элемента с левой стороны относительно обрабатываемой заготовки. Второй вид предполагает нахождение стамески с правой стороны относительно используемого сырья.

По конструктивным параметрам резцы проходные упорные могут быть цельными, с припаянными пластинами или механическим их креплением. Первый вид представляет собой цельный инструмент, у которого рабочая головка и стержень едины. Второй тип стамески имеет припаянную к стержню пластину. Последний тип предполагает механическое крепление пластины на рабочей головке.

Также различны характеристики инструментов, изготовленных из твердых и быстрорежущих марок стали. К первой группе относятся:

- вольфрамовый резец ВК8, применяемый для изготовления элементов и неметаллического сырья, а также цветных металлов и чугуна;

- титановольфрамовое долото Т5К10, Т15К6, с помощью которых возможна обработка различных видов сплавов.

Ко второй группе относятся стамески с нормальной производительностью видов Р6М5, Р18, Р9 и другие.

Резцы проходные упорные классифицируются на чистовые и черновые. Первый тип имеет большой радиус закругления, что позволяет выполнять работы по отшлифовке сырья на последних этапах производства деталей, при этом используются чаще для работы с элементами небольших размеров. Второй тип используется для грубой обработки из-за незначительного радиуса закругления. Как правило, применяются на начальных этапах обработки сырья и производства готовой продукции для снятия значительных объемов металла с детали. Черновые резцы обладают меньшей точностью в сравнении с чистовыми.

Виды и назначение токарных проходных резцов

В общепринятой классификации металлообрабатывающего инструмента резцы делят на группы, которые различаются способами и технологиями обработки. Наименование приспособления отражает суть и назначение инструмента. Например, расточные проходные резцы используют для работы со сквозными отверстиями.

Конструкция режущего инструмента независимо от его типа состоит из двух частей:

- Державка. Эта часть фиксируется в токарном патроне станка или в другом механизме, предусмотренном конструкцией аппарата.

- Головка. Рабочий элемент, который контактирует непосредственно с обрабатываемой заготовкой. Состоит из нескольких плоскостей с режущими кромками. Угол заточки зависит от требований к конструкции.

По внешнему виду токарные резцы делят на следующие группы:

- Прямые. Классическая форма, при которой державка и режущая часть расположены на одной оси.

- Изогнутые. Державка данных резцов имеет один изгиб, расположение и угол которого зависят от типа инструмента.

- Отогнутые. В этом случае рабочая головка имеет некоторое смещение относительно оси крепежной части.

- Оттянутые. Данный тип конструкции отличается шириной рабочей части, которая меньше, чем державка. Это позволяет выполнять работу в труднодоступных местах с небольшой областью воздействия на поверхность.

Среди рассматриваемого инструмента встречаются несколько видов. Рассмотрим их подробнее.

Проходные прямые

Резцы проходные прямые не получили широкого распространения в металлообрабатывающей промышленности. Для некоторых работ, к которым относится снятие фаски, удобнее использовать инструмент отогнутой формы. Применяется для обработки изделий конической формы. Державка для выполнения стандартных работ имеет прямоугольную форму с размерами граней 25*16 мм. Специальную обработку выполняют резцами с крепежной частью равносторонней формы с размером 25 мм.

Проходные отогнутые

Резцом универсального типа, которым снимают фаску с изделий, обрабатывают торцевые части деталей и выполняют прочие работы. Направление изгиба зависит от специфики работ. Проходные отогнутые резцы применяют как для черновой, так и для чистовой обработки металла.

Предприятия-изготовители обязаны руководствоваться требованиями межгосударственного стандарта 18868-73.

Выпускают множество моделей, которые различаются габаритами изделия. Наиболее употребительными являются следующие размеры (высота*ширина*длина, мм):

- 16*10*110;

- 25*20*170;

- 32*25*170;

- 40*32*240;

- 50*40*240.

Проходные упорные

Приспособление широко используется в токарных мастерских для обработки цилиндрических заготовок небольшого размера, обладающих сложной формой. Данный тип отличается высоким классом точности работы. Это достигается благодаря прямому углу оси смещения головки по отношению к оси державки. Таким образом снижается уровень вибрации в процессе эксплуатации, что минимизирует риск повреждения обрабатываемого изделия. Производители не рекомендуют обрабатывать данным резцом детали с высокой жесткостью.

Выпускают модели правого и левого направления. Примечательно, что резцы квадратной формы с размерами 20*20 и 50*50 могут быть только упорными левыми, без обратного изгиба.

Отрезной

Сегодня резец отрезной есть практически в каждом цеху. Конструктивные особенности инструмента позволяют проводить отрезание заготовки под прямым углом. Кроме этого, инструмент применяется для получения канавки различной глубины. Среди особенностей отметим нижеприведенные моменты.

- Характерная черта заключается в тонкой ножке. Она позволяет уменьшить количество снимаемого материала при работе, что ускоряет процесс отрезки.

- На тонкую ножку напаиваются пластины из твердого сплава, что позволяет выполнять обработку на достаточно большой скорости.

- Выделяют две основные разновидности отрезных резцов: право- и левосторонние варианты исполнения.

- Классификация также ведется по размеру державки.

Отрезной инструмент практически не заменить. Его можно применять и для чистового прохода по торцевой поверхности.

Проходной упорный

Довольно часто используется резец проходной упорный, который применяется для обработки цилиндрической поверхности. Сегодня этот инструмент самый распространенный. Конструктивные особенности режущей кромки определяют возможность снятия достаточно большого слоя металла всего за один проход.

Некоторые производители выполняют его с отогнутой основной частью. Среди других особенностей отметим:

- длина державки может существенно отличаться. Инструмент по этому показателю подбирается в зависимости от того, какой диаметр у заготовки и где он будет применяться;

- режущую кромку изготавливают из твердого материала. Встречаются варианты исполнения со сменными наконечниками, которые изготавливаются из высокопрочных металлов.

Проходной упорный режущий инструмент сегодня встречается практически в каждой мастерской.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры

Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Особенности проходных и отрезных резцов

Рабочие части проходных упорных резцов могут быть прямыми или отогнутыми. Вне зависимости от наличия данных конструктивных особенностей, резец называется просто – упорный проходной. Этот вид резца является наиболее востребованным, поскольку позволяет как обработать заготовки вдоль оси вращения, так и за один проход снять с поверхности большую массу излишка стали.

Резцы, которые относятся к проходному упорному виду, оснащаются державками следующих размеров: 0,16 х 0,1 см, 0,2 х 0,12 см, 0,25 х 0,16 см, 0,32 х 0,2см, 0,4 х 0,25 см. В процессе изготовления резцы бывают с правыми и левыми отгибами их рабочих частей.

Внешне проходной резец для токарного станка по металлу очень похож на отрезной. Отличаются они между собой формой режущих пластин: у подрезных резцов рабочие части треугольные. Державки у данного типа инструментов имеют размеры: 0,16 х 0,1 см, 0,25 х 0,16 см и 0,32 х 0,2 см. Характерной для отрезных резцов особенностью является припаянная на тонкую ножку твердосплавная пластинка. Чтобы определить, к какому виду (правостороннему или левостороннему) относится резец, необходимо его режущую пластинку повернуть вниз. В правосторонних резцах ножка инструмента расположена справа, в левосторонних – слева.

Сборные

Отдельного рассмотрения заслуживают виды и назначение токарных резцов по металлу так называемого универсального типа. В их конструкции предусмотрен зажим или болтовой, или винтовой, или даже более специфический фиксатор, позволяющий устанавливать самые разные пластины, меняя их по мере необходимости. Таким образом можно обрабатывать детали под всеми нужными углами, контролируя скорость проведения технологической операции, точность снятия металла и другие параметры. Свое применение эти инструменты находят в производственных комплексах с ЧПУ, программное управление которого пишется для контурного прецизионного точения и решения иных, столь же нестандартных задач.

Классификация изделий

Все резцы различаются по общему направлению, в котором и происходит подавляющее движение.

- Токарные инструменты левого типа — во время обработки способны поддаваться движению слева направо. Если же поместить на резец свою левую руку, то его общая режущая кромка будет располагаться со стороны отогнутого большого пальца.

- Правые резцы — это тип инструмента, который приобрёл наибольшее распространение и использование, а его подача происходит справа налево. Для того чтобы найти такой резец, на него стоит положить именно правую руку — его режущая кромка будет находиться, соответственно, со стороны отогнутого большого пальца.

В определённой зависимости от того, какие работы стоит выполнять на станке, резцы можно разделить на такие виды, как:

- Для выполнения чистовой работы по поверхности металла.

- Для получистовых работ.

- Для создания более тонких технологических изделий.

- Для осуществления черновой работы, которую можно также назвать обдирочной.

Проходные прямые

Применяется такой инструмент совместно с прямой рабочей поверхностью для таких же работ, как и резцы отогнутой формы, но он будет особо неудобным для снятия фасок.

Державки такой формы резцов для станка должны осуществляться в двух главных типоразмерах:

- Квадратная форма — 25*25 мм (такие типы изделия с державками применяются для выполнения особых работ).

- Прямоугольная форма резца — 25 на 16 мм.

Проходные отогнутые

Такие разновидности резцов, рабочая часть в которых способна быть отогнутой в левую либо правую сторону, применяют для процесса обработки на токарном станке торцевой части в заготовки. С их помощью также стоит осуществлять снятие фасок.

Державки прибора такой формы могут выполняться в совершенно разной форме:

- 16*10 (для станков учебного типа).

- 20*12 (такой размер прибора можно назвать стандартным).

- 25*16 (самые распространённые разновидности размеров).

- 30*20.

- 40*25 (приборы с державкой такого типа создаются главным образом под особые заказы, их почти нельзя найти в свободной продаже на территории рынка).

Все требования к таким резцам будут проверяться по стандарту ГОСТа 18877−73.

Проходные упорные

При помощи п роходного упорного резца на токарном станке становится возможным обрабатывать поверхности заготовок металла цилиндрической формы. Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Державки для изделий такого типа также могут выполняться с использованием различных замеров (в миллиметрах).

- 16*10

- 20*12

- 25*16

- 32*20

- 40*25.

Такой инструмент для работы на станке по металлу также может быть выполнен с правыми либо же левыми отгибами в рабочей части рубца.

Подрезные отогнутые

Внешне такой резец очень схож с проходным, но у него имеется совсем другая форма режущей пластины — она треугольная. Благодаря таким инструментам для токарного станка по металлу все заготовки обрабатываются в соответствующем направлении, перпендикулярно оси совершения вращения.

Резцы такого формата могут быть созданы с такими размерами держателей, как:

- 16*10

- 25*16

- 32*20.

Отрезные

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Существуют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их можно также легко. Для этого стоит перевернуть резец режущей стороной пластины вверх и рассмотреть, с какой стороны расположена его ножка.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:

- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых металлов, сплавов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

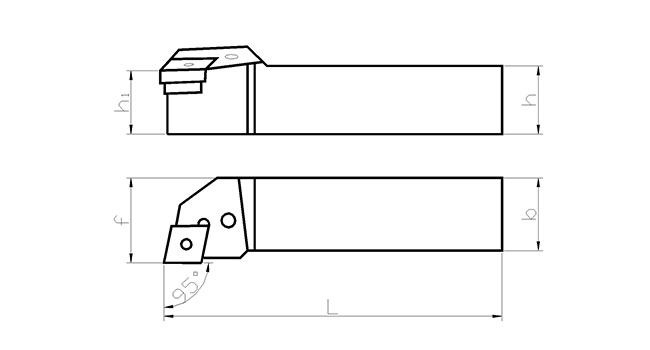

Характеристики по геометрии ГОСТ 18877 73

Основной составляющей частью резца является его головка, располагающаяся на вершине стержня инструмента, и фиксируется в резцедержателе. Головка резца имеет одну переднюю кромку и две задние (основная и вспомогательная). Передняя кромка позволяет обеспечить более качественный сход стружки с поверхности обрабатываемого изделия.

Основная работа инструмента осуществляется при помощи особой вершины в резце, которая образовывается в месте пересечения основной, вспомогательной и передней кромок. В любой модели формируется собственный угол, который позволяет произвести изделие максимально удовлетворять требованиям и условиям применения. К примеру, для процесса формирования детали ступенчатого типа используют резец с общим углом в размере 90 градусов.

Производители

При выборе резцов следует ориентироваться не на лучшую цену, а на соответствие продукции требованиям государственного стандарта. Произведенные по техническим условиям резцы вряд ли прослужат долго, да и заточить их будет проблематично. Несоответствие стандарту прямо указывает на изменение состава материалов в сторону удешевления. Например, для сплава ВК8 разница в несколько процентов кобальта кардинально меняет прочностные и температурные характеристики.

Только продукция, произведенная по ГОСТ, может обеспечить заявленные параметры и обеспечить бесперебойный технологический цикл.

Универсальны проходные токарные резцы

Универсальные проходные токарные резцы бывают левые и правые, левые проводят обработку слева направо, а правые наоборот справа налево. Наиболее распространены правые резцы.

Также проходные резцы разделяться на следующие виды:

1.Проходные прямые резцы, данные резцы не имеют широкого применения и используются в основном для обработки внешних цилиндрических поверхностей.

2. Проходные отогнутые резцы, у таких резцов рабочая часть отогнута в правую или левую сторону. Используются данные резцы для обработки торца заготовки и для снятия фасок.

Проходной отогнутый резец

3. Проходной упорный отогнутый резец, обычно называется просто проходной упорный. Данный вид токарного резца наиболее распространен в работе, так как позволяет снимать наибольший припуск за один проход. Ведёт обработку вдоль оси вращения.

Проходной упорный отогнутый резец

4. Подрезной отогнутый резец, главное отличие данного резца от проходного упорного отогнутого резца в том, что дынный резец ведет обработку перпендикулярно к оси вращения, а также формой режущей пластины. У проходного отогнутого резца она треугольная.

Подрезной отогнутый резец.

Резец для токарного станка по металлу: классификация, виды, назначение :

Работа на токарных станках с заготовками из металла является самой распространенной технологической операцией, имеющей свои нюансы. О них осведомлены преимущественно специалисты и лица, занимающиеся продажей токарного оборудования.

Тот, кто далек от этих сфер, но хочет освоить технику работы с металлообрабатывающим оборудованием, кроме самого принципа работы, должен знать, для чего предназначаются и какими бывают резцы для токарного станка по металлу.

Для чего нужны токарные станки?

Из всех имеющихся в оборудовании видов оснастки чаще всего используются резцы для токарного станка по металлу. Эти изделия применяются в тех случаях, когда необходимо нарезать резьбу или обработать цилиндрические, плоские и фасонные поверхности.

Что такое резец для токарного станка по металлу?

Данный инструмент представляет собой изделие, элементы которого осуществляют токарную обработку металлических заготовок на металлообрабатывающем оборудовании. Конструкция резца содержит:

- Державку. Данный элемент необходим для фиксации изделия. Поперечное сечение может быть квадратным и прямоугольным.

- Рабочую головку. Она осуществляет обработку металлической заготовки на станке. Изготавливается форма данного элемента резака из нескольких плоскостей. Работу выполняют режущие кромки, заточенные под определенным углом. Заточка резцов для токарного станка по металлу зависит от того, какими характеристиками обладает материал заготовки и какой производится тип обработки.

Категории резцов

Из всех имеющихся параметров, по которым классифицируют резаки, основным считается тип обработки заготовки. В зависимости от своего технологического назначения, сменные резцы для токарного станка по металлу бывают:

- Проходными. Используя данное изделие, токарь обрабатывает цилиндрические и конические наружные поверхности металлических заготовок. Обработка осуществляется вдоль оси вращения заготовки.

- Отрезными. Применяются для разрезания заготовок и их торцевания.

- Фасонными. Используя данный резец для токарного станка по металлу, можно обтачивать фасонные поверхности заготовок. Инструмент также используется для формировки фасонных выступов и канавок.

- Расточными. Изделие используется для растачивания как сквозного, так и глухого отверстия. Расточные резаки могут быть упорными и проходными.

- Прорезными или канавочными. Внутренние и наружные канавки в цилиндрических заготовках из металла протачиваются данными резаками. Также этот тип резцов используется в тех случаях, когда необходимо разрезать заготовку под прямым углом.

- Резьбовыми. Используются в тех случаях, когда нужно оснастить заготовку внутренней или наружной резьбой.

- Гальтельными. Применяя резаки данной категории, токарь может обрабатывать переходные поверхности заготовок.

- Фасочными. Используются данные резаки для снятия фасок.

Виды и назначение подрезных резцов

Назначение инструмента:

- снимать припуск на заготовках цилиндрической или конической формы;

- выполнять фаски;

- подрезать уступы под разными углами (прямым или острым);

- протачивать торцы;

- стачивать лишние элементы на заготовке.

Работы с таким инструментом осуществляют черновые, получистовые и чистовые. В процессе осуществления необходимой операции режущий инструмент устанавливается в токарный станок, в специально предназначенное для таких целей приспособление, и жестко крепится. В процессе перемещения он врезается рабочей частью на выбранную величину в металл и, деформируя, скалывает его в виде стружки. Подрезные резцы работают при поперечной или продольной подаче. Их различают, а следовательно, классифицируют в зависимости от следующих факторов:

- способа изготовления (цельные, составные);

- типа обработки (чистовая, черновая);

- направления подачи (правые, левые);

- конструкции (прямой, отогнутый, упорный).

Цельные изделия изготавливаются из одной марки металла, составные – из разных марок сталей. Это исходит от требований, которые предъявляются к составляющим подрезного резца. Державка должна быть изготовлена из прочного и износостойкого металла, хорошо противостоящего ударам. Рабочая головка изготавливается из материала, обладающего такими же свойствами, но к ним добавляется еще одно требование: материал не должен нагреваться в процессе осуществления стачивания.

Определяют направление подачи таким образом: прикладывают ладонь к инструменту и смотрят на направление большого пальца. На рисунке наглядно показан способ определения проходного резца по направлению подачи:

В конструкции резца подрезного прямого режущие кромки расположены параллельно стержню для закрепления (державке). У инструмента подрезного отогнутого они наклонены в одну из сторон оси (влево или вправо). У изделия упорного типа кромки режущие расположены под углом, который чаще всего не превышает 100°.