Фирма «ОМЗ – Горное оборудование и технологии» (ОМЗ ГО и Т)

Фирма «ОМЗ – Горное оборудование и технологии» (ОМЗ ГО и Т) входит в корпорацию «Объединенные машиностроительные заводы» и имеет эксклюзивное право на разработку, проектирование и продажу бурового, экскаваторного, дробильно-размольного оборудования, изготавливаемого на производственных площадках ОАО «Уралмашзавод» (г. Екатеринбург) и ОАО «Ижорские заводы» (г. Санкт-Петербург). Первые дробилки крупного, среднего и мелкого дробления выпущены ОАО «Уралмашзавод» в 1935 г.

Номенклатура ОМЗ ГО и Т включает конусные дробилки крупного дробления (ККД) типоразмеров 500, 900, 1200, 1350, 1500; редукционного (КРД) типоразмеров 500, 700, 900, среднего КСД и мелкого дробления КМД типоразмеров 1750, 2200, 3000. Конусные дробилки ОМЗ ГО и Т предназначены для переработки рудных и нерудных материалов с временным сопротивлением сжатию до 250–300 МПа и содержанием влаги до 4%.

Ниже приводятся примеры объектов, на которых установлено дробильное оборудование ОМЗ ГО и Т.

Железорудные, Россия: ОАО «Стойленский ГОК», ОАО «Лебединский ГОК», ОАО «Карельский Окатыш», ОАО «Коршуновский ГОК» – конусные дробилки крупного, среднего и мелкого дробления; ОАО «Михайловский ГОК», ОАО «Качканарский ГОК «Ванадий» – кроме вышеперечисленных, конусные редукционные, ОАО «КМА-руда», ОАО «Высокогорский ГОК», ОАО «Богословское рудоуправление», ОАО «Оленегорский ГОК», ОАО «Евраз-руда» –конусные дробилки среднего и мелкого дробления; ОАО «Ковдорский ГОК» – конусные редукционные, среднего и мелкого дробления.

Железорудные, Украина: ОАО «Северный ГОК», ОАО «Центральный ГОК», ОАО «Ингулецкий ГОК», ОАО «Новокриворожский ГОК» – «Криворожсталь», ОАО «Южный ГОК», ОАО «Полтавский ГОК» – конусные редукционные, крупного, среднего и мелкого дробления.

Железорудные, Казахстан: ОАО «Соколовско-Сарбайское ГПО» – конусные редукционные, крупного, среднего и мелкого дробления.

Цветная металлургия, Россия: ОАО «ГМК Норильский никель», Заполярный филиал – конусные редукционные, среднего и мелкого дробления; ОАО «Комбинат Печенганикель», ОАО «Комбинат Североникель», ОАО «УГМК-Холдинг», ОАО «Ачинский глинозем», Сорский ГОК – конусные дробилки крупного, среднего и мелкого дробления, ОАО «Башкирский медно-серный комбинат», ОАО «Солнечный ГОК» – конусные дробилки крупного, среднего и мелкого дробления.

Цветная металлургия, Казахстан: Корпорация «Казахмыс» (Джезказганский ГМК, Балхашмедь) – конусные дробилки крупного, среднего и мелкого дробления; Корпорация «Казцинк» (Зыряновский свинцовый комбинат, Лениногорский ПМК) – дробилки среднего и мелкого дробления.

Цветная металлургия, Узбекистан: ОАО «Алмалыкский ГМК» – конусные дробилки крупного, среднего и мелкого дробления; ОАО «Навоийский ГМК» – конусная дробилка крупного дробления.

Цветная металлургия, Грузия: ОАО «Маднеули» – конусные дробилки среднего и мелкого дробления.

Горно-химическое сырье, Россия: ОАО «Апатит» – конусные дробилки крупного, среднего и мелкого дробления.

|

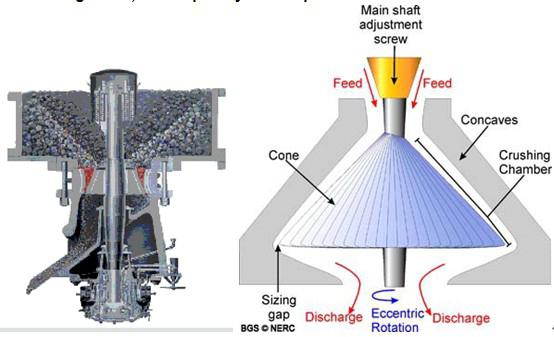

Принцип действия конусной дробилки

Дробление материала происходит в кольцевой рабочей камере, расположенной между наружным и внутренним конусом дробилки. Внешний конус неподвижен, процесс измельчения материала происходит за счет движения внутреннего дробильного конуса.

Подаваемый в дробилку продукт измельчается при сближении внутреннего и внешнего конусов, а затем при отходе уже раздробленный материал высыпается в разгрузочную щель. Производительность и размер частиц готового продукта регулируется при помощи изменения размера разгрузочной щели и угла наклона вала, на котором закреплен внутренний конус.

Щебень – основа строительства

Основной поддержкой экономического развития государства многие аналитики считают создание и развитие инфраструктурной сети. А это, в первую очередь, автомобильные и железные дороги, основой для которых служит щебень. По статистике, примерно половина производимой в стране щебёнки идёт на строительство дорожной сети. Насыпи для прокладки рельс, основание автомобильной дороги, асфальтобетонная смесь и многие другие материалы состоят из щебня различной фракции. Иногда в строительстве используют гравий, но это не всегда возможно ввиду его округлой формы, которая имеет более низкие сцепные свойства. Прочность и долговечность бетонных и асфальтобетонных конструкций будет выше, если используются частицы, близкие к кубической форме. Ещё в доисторические времена человечество научилось видоизменять форму камня. Щебень и есть тот материал, который получается при искусственной обработке различных пород, в частности гранита и гравия. При переработке кусков породы и придании им угловатой формы используется метод дробления. Дробилка – не самый точный метод, и при производстве получаются частицы различного размера. Для их сортировки используют своеобразное механическое сито – грохот. Как не трудно догадаться, название данное просеивающее оборудование получило из-за производимого им шума. Два этих оборудования – дробилка и грохот – обычно работают в паре, т. к. различные фракции щебня предназначены для разных видов строительных работ. Наиболее востребованным является мелкофракционный щебень 5-20 мм.

Конусные дробилки

Рабочий узел, дробящий материалы в зазоре между дробящим конусом и чашей, циклично меняющим свой размер, используется в конусных дробилках. Конструктивно чаша выполнена как жестко закрепленный перевернутый конус. Внутри его возвратно-поступательно движется рабочий орган, меняя зазор между конусами. Щель, постоянно меняющая свою ширину, заполняется исходным материалом, который дробится движущимся конусом. Принцип действия напоминает работу щековой дробилки, но имеет существенное выгодное преимущество. Отсутствие холостого хода значительно увеличивает производительность машины. Не поддающиеся измельчению элементы могут проваливаться в зазор за счет подпружинивания подвески неподвижной чаши относительно рамы. Благодаря этому она может в некоторых пределах смещаться в сторону или опускаться, увеличивая тем самым выходной зазор.

Применение в качестве привода подвижного конуса дебалансных вибраторов позволяет получать очень мелкие фракции. Вибрацию всего аппарата в этом случае гасят специальные дебалансиры. Такой вид конусных установок называют инерционным.

Конусная дробилка : принцип действия

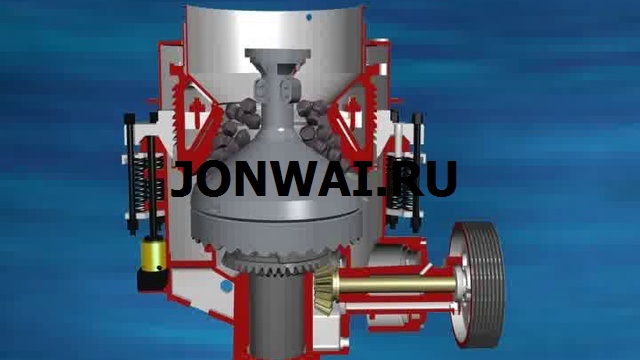

Рис. 1 Конусная дробилка : схемы

В конусных дробилках (Рис. 1) вал 3 дробящего конуса 4 в верхней точке, совпадающей с точкой пересечения осей конусов, подвешен к опоре 5, воспринимающей осевую и радиальную нагрузки. Нижний конец вала размещен в эксцентрике 2, опоры которого также воспринимают радиальную нагрузку дробящего конуса. Вращение эксцентрика осуществляется через коническую зубчатую передачу 1 В дробилке с опорным пестом осевая нагрузка дробящего конуса с пяты вала передается на пест 6 и далее на плунжер гидроцилиндра 7, который уравновешивается давлением жидкости.

За счет этого обеспечивается возможность оперативного регулирования ширины выходной щели. В конусные дробилках с консольным валом дробящий конус имеет более пологую форму. В этих машинах осевая нагрузка воспринимается сферической пятой 8, а радиальная – опорой эксцентрика. Производительность конусных дробилок (при сопоставимых параметрах) выше, чем у щековых. Это объясняется тем, что в щековых дробилках площадь выходного отверстия при перемещении щеки изменяется, а в конусных она постоянная и изменяется лишь положение подвижного конуса в камере дробления.

Metso Minerals

Широкий выбор дробильно-сортировочного оборудования представлен скандинавским объединением Metso Minerals («Метсо Минералз»), еще недавно выступавшим на мировых рынках под двумя независимыми лидирующими горнорудными торговыми марками Svedala («Сведала») и Nordberg («Нордберг»), а ныне объединяющим их.

Более подробный анализ дробильного оборудования производства Metso Minerals заставляет отметить его неоспоримые технические и технологические преимущества.

Рис. 16. Щековая дробилка Nordberg С125

Несварная модульная конструкция рамы щековых дробилок Nordberg серии «С» (рис. 16) позволяет свести к минимуму присутствие концентраторов напряжений конструкции, что благоприятно сказывается на общей надежности машины, работающей, как правило, при переменных нагрузках.

Превосходная кинематика дробилки, обеспеченная оптимальным углом захвата, крутым углом установки распорной плиты, не плоским, фигурным профилем крайних кромок дробящих плит и повышенной скоростью вращения маховика, делает щековую дробилку Nordberg серии «С» более продуктивной, чем другие дробилки похожих типоразмеров.

Работать с дробилкой Nordberg серии «С» и обслуживать ее очень удобно. Места, требующие контроля, и точки для смазки сведены к минимуму. Регулировка размера разгрузочной щели производится бесступенчато при помощи клинового механизма.

Расположенные навстречу друг другу два регулировочных клина при их относительном смещении задают и удерживают положение подвижной щеки. Данная регулировка производится очень быстро и безопасно и может быть выполнена даже без остановки дробилки. Возможно применение как ручного, так и электрогидравлического привода регулировочного механизма.

В отличие от молотковых дробилок, в которых дробление щебня происходит посредством удара материала об молотки и отражательные плиты, роторные инерционные дробилки Nordberg Barmac («Нордберг Бармак»), выпускаемые скандинавским машиностроительным объединением Metso Minerals, обладают рядом неоспоримых технологических и технических преимуществ для выпуска мелких фракций щебня с кубовидной формой зерна из каменных материалов с высокой степенью абразивности (рис. 17).

Рис. 17. Роторная инерционная дробилка Nordberg Barmac

Компания Metso Minerals при помощи роторной инерционной дробилки Nordberg Barmac предлагает в наиболее экономичном режиме получить щебень гранитных, габброидных и других абразивных пород с показателем кубовидности 85–95% для мелких узких фракций 3–5 мм, 5–10 мм, 10–15 мм.

Это достигается применением открытого и доведенного до совершенства компанией Metso Minerals ударного принципа дробления «камень-о-камень», то есть ударного принципа дробления с минимальным износом рабочих элементов машины.

Дело в том, что камера дробления и ротор дробилки футеруются непосредственно перерабатываемым материалом, и частички материала дробятся посредством ударов друг о друга, а не об элементы дробилки.

Одним из дополнительных преимуществ применения дробилки Nordberg Barmac является возможность получения кубовидного материала во всем диапазоне продукта 0–20 мм. То есть наряду с фракциями 5–10, 10–15, 15–20 мм возможен выпуск высококачественного искусственного гранулированного песка 0–5 , который с успехом применяется на АБЗ в качестве заполнителя.

также производит и роторные дробилки Nordberg NP(рис. 18). При переработке известняка и подобных низкоабразивных пород дробилки серии TP, благодаря специально разработанному профилю дробильной камеры и усовершенствованному дизайну ротора с повышенной инерционностью, отличаются высоким коэффициентом дробления и являются очень эффективными.

Грохоты в горнодобывающей промышленности

Отдельного внимания как дробильно-сортировочное оборудование занимают грохоты, представленные в широком спектре типов и классов. Представляет собой оборудование специальную машину, предназначенную для последующего разделения отдельных сыпучих материалов, различной крупности. Область применения подобных агрегатов это крупное грохочение, случаи, когда нет производственной необходимости осуществлять операции с высокой точностью. Устанавливается конфигурация наряду с еще одним агрегатом, а именно дробилкой, с которой материал поступает на грохот после прохождения первичного измельчения. В отдельных случаях, если установка дробильного типа не может работать с крупными кусками породы, а грохоту его параметры позволяют выполнять подобную операцию, он устанавливается перед оборудованием для дробления.

Сегодня можно классифицировать подобный класс устройств на две отдельные группы. Это грохоты плоского типа и с цилиндрической поверхностью, и обе эти категории активно используют горнодобывающие предприятия в своей работе. Агрегаты плоского типа в свою очередь также можно подразделить на две группы, а именно на неподвижные и подвижные конструкции, что обусловлено уровнем воздействия на грунт. К примеру, к неподвижным агрегатам относится грохот, способ воздействия на обрабатываемый материал у которого отмечен как статический. У подвижного же оборудования воздействие динамическое, но вне зависимости от данной конструктивной и эксплуатационной особенности оба типа активно используют горнодобывающие компании как установки для первичной обработки материала, перед процессом дробления.

Принцип работы отличается максимальной простой, как и другое горнодобывающее оборудование, конструкция имеет входное, выходное отверстие, рабочий орган, установленные в специальный короб. Внутри короба также располагаются специальные решетки, а учитывая некоторое сужение конструкции корпуса, материал не будет застревать при первичной обработке. Через решетку осуществляется процедура просеивания, во время которой выделяются менее крупные куски породы, поступающие для последующей обработки. К преимуществам подобных конструкций может быть отнесено сравнительно простое устройство, легкость в настройке и обслуживании, гарантия качества и долговечности эксплуатации, и по этим причинам горная промышленность активно использует их в добыче гравия, щебня, различных минералов.

Инерционные КД и их сфера применения

Мы уже немного говорили о таких дробилках в данной статье.

Еще они называются дибалансными и имеют в своем составе вибрационное устройство. Данные агрегаты играют важную роль при строительстве дорог (как автомобильных, так и железнодорожных). Из этого можно сделать вывод, что крайне актуально подобное решение в строительных организациях.

По всему миру используются КД с эксцентриковым приводом, что позволяет упростить регулировку и ограничиться изменением только лишь выгрузочной щели. Такой подход позволяет получать щебень, который на 85% от общего выпуска является кубовидным, что считается очень хорошим результатом.

Основная же проблема заключается в низкой частоте колебания подвижного конуса. Если частоту увеличивать, то возрастают динамические колебания, что приводит к разрушению фундамента. Конструкторы постоянно стремятся увеличить кубовидность щебня, так как это прямым образом влияет на качество и долговечность дорог.

Современные российские производители

В условиях повышенного спроса на дробильное оборудование производители оснащают установки дополнительными приспособлениями, повышающими скорость работы, уменьшающими износ узлов и деталей. Среди российских производителей выделяются следующие предприятия:

- ДСО ООО «Канаш». Крупнейший машиностроительный завод производит дробильное оборудование с возможностью сортировки, мощности предприятия располагаются в Чувашской республике, в г. Канаш.

- НПП ООО «РудМашКонструкция» выпускает одновременно дробильное и обогатительное оборудование для горнодобывающей области и дорожного строительства, металлургии.

- Компания ООО «Горняк» производит помимо дробильно-сортировочных установок конвейеры и запчасти к оборудованию, имеет 10-летний производственный опыт.

- ООО «ДРО-Комплект» выпускает дробильное оборудование, запчасти к нему. Работники предприятия проектируют технологические линии, перевооружают и модернизируют уже действующие, выполняют установку стационарных линий.

- НПК ЗАО «Механобр-техника». Крупное машиностроительно предприятие с почти вековым опытом конструирования и технологического оснащения оборудования для измельчения камней при разработке полезных ископаемых.

- Компания «Промэк» работает в России по выпуску промышленного дробильного оборудования с 2003 года, выпускает запчасти к различным видам техники и осуществляет установку и наладку линий измельчения и сортировки.

- Инжиниринговое предприятие ООО «ДРО-Технологии» выпускает дробильное оборудование, укомплектовывает линии необходимыми запчастями и приспособлениями, проектирует сортировочные линии с учетом требований заказчика.

Стационарный дробильный комплекс:

Стационарный дробильный комплекс также называется стационарный дробильно-сортировочной комплекс. Кроме того, он включает в себя полностью стационарную дробильную установку и полустационарную дробильную установку.

1. Стационарный дробильный комплекс. Обычно он фиксируется в определенном месте. В большинстве случаев он расположен на поверхности карьера, а некоторые — на дне карьера. Стационарный дробильный комплекс был принят в основном до 1980-х годов. Это требует длительного времени строительства и высокой стоимости. Кроме того, с увеличением дальности добычи увеличится расстояние транспортировки, а также увеличатся автомобильные перевозки.

2. Полустационарная дробильная установка. Обычно он состоит из дробилок, ленточных конвейеров и другого оборудования, а его высота составляет около 30 метров. Когда весь комплект дробильно-сортировочной установки необходимо переместить на новое место, каждую деталь необходимо разобрать, а отдельная деталь транспортируется перевозчиком и собирается на новом месте. Как правило, срок нахождения составляет около 10 лет, а работа по переводу займет около нескольких недель.

По сравнению с мобильным дробильным комплексом, стационарный дробильный комплекс не имеет шин. Учитывая сложившуюся ситуацию с утилизацией строительных отходов, мобильная дробильная установка для строительных отходов имеет очевидное преимущество.

Однако по мере развития технологии переработки строительных отходов, стационарная дробильная установка также будет иметь очень хорошие перспективы развития. Как стационарные, так и мобильные дробильные установки имеют свои собственные превосходные характеристики, вы должны выбрать подходящий тип дробильной установки в соответствии с вашими потребностями. Если вы не уверены, какой из них выбрать, вы можете связаться с SBM. Мы дадим вам лучшее решение.

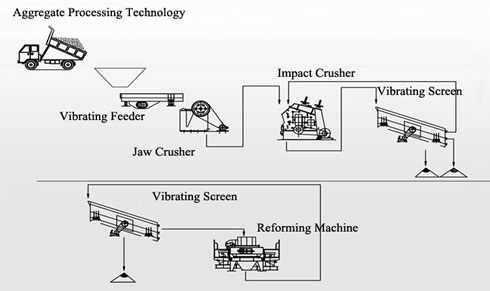

Схема дробильного комплекса:

Дробильный комплекс в основном состоит из щековой дробилки, ударной дробилки, конусной дробилки, устройство вибросита, ленточного конвейера и другого оборудования. И это многоступенчатая комбинация машин. Чтобы приспособиться к различным рабочим средам и требованиям пользователей, дробильный комплекс имеет несколько видов схем расположения.

В соответствии с требованиями различных операций дробления, дробильная установка может быть объединена в два процесса: «сначала дробить, потом сортировать» и «сначала сортировать, а затем дробить». Дробильная установка может объединять дробилку для крупного и мелкого дробления в соответствии с фактическими потребностями клиентов, а также три этапа: крупное дробление, среднее дробление и мелкое дробление. Кроме того, он также может работать индивидуально, и его расположение имеет большую гибкость.

Принцип работы дробильно-сортировочного оборудования:

Что касается принципа работы дробильного комплекса, эксперты SBM дают клиентам объяснения.

Материалы в ковшовом элеваторе могут равномерно транспортироваться на дробильную установку с помощью питателя. После первичного дробления материалов дробильной машиной, устройство дробилки и вибрационный грохот могут образовывать замкнутую систему для циклического дробления материалов.

Материалы, которые соответствуют требованиям к размеру, могут выходить. Мы также можем снять круглый вибрационный грохот на основе фактических потребностей производства. Таким образом, материалы могут подвергаться первичному дроблению напрямую, а затем обрабатываться дробилкой и другими дробильными машинами.

Классификация устройств

В настоящее время конусные дробилки принято разделять на приборы крупного (ККД), среднего (КСД) и мелкого дробления (КМД).

ККД характеризуются тем, что способны принимать куски породы от 400 до 1 200 мм при выходной щели в 75-300 мм. Производительность такого агрегата составляет от 150 до 2 300 м3/час. Иногда только конусные дробилки могут справиться с поставленными задачами. Почему так, вы узнаете немного позже.

КСД имеют размеры конуса в 600-900 миллиметров и могут обрабатывать куски руды от 60 до 300 мм, а на выходе давать фракцию в 12-60 мм. Производительность таких агрегатов – не меньше 12 и не больше 580 м3/час.

Если говорить о КМД, то приемник рассчитан на куски в 35-100 мм, а на выходе можно получить элементы в 3-15 мм. Производительность таких дробилок – 12-220 м3/час. Если рассматривать принцип действия агрегата в нескольких словах, то имеем примерно следующее. Конус осуществляет вращательное движение. Прижимаясь к одной стороне неподвижной чаши, он раздавливает руду, а когда отходит в другую сторону, фракция попадает в выходную щель. Дальше цикл повторяется.

Высокая производительность при грохочении

Резиновые и полиуретановые панели подвержены износу меньше. Первые лучше подходят для просеивания сухих абразивных материалов, а вторые – для влажных. Наиболее часто возникающие проблемы при грохочении связаны с забиванием отверстий сит и налипанием мелких частиц. Засорение ячеек происходит, когда в отверстия сита попадают частицы чуть большего размера, чем их собственный размер, и блокируют их. Для устранения этого явления можно увеличить амплитуду колебаний, использовать сетку с отверстиями другой формы или из другого материала.

Твердые нерудные материалы чаще имеют хлопьеобразную или плоскую форму, что повышает риск засорения. Особенно это актуально для мелкого сырья с размером частиц до 16 мм. Тонкая эластичная просеивающая поверхность сита эффективно препятствует засорению при отделении мелкой фракции. Изменение настроек дробилки позволяет откорректировать размер фракции. Еще одна проблема — налипание влажного материала на проволоку сита. Мелкие частицы постепенно покрывают открытую область внутри ячейки и создают закупоривающий слой. Для устранения налипания увеличивают частоту, регулируют амплитуду вибрации, а также нагревают проволоку сита.

Круговое движение обычно применяется в наклонных грохотах. С такой траекторией для более низких затрат энергии при перемещении материала вниз по экрану дополнительно используется сила тяжести. Сортировка на горизонтальном грохоте с прямолинейным движением обеспечивает точность фракции, но сетка в этом случае может быстро забиваться из-за налипания влажного материала. Эллиптическое движение сочетает лучшие черты кругового и прямолинейного движения.

Такая траектория с высокой энергией помогает освободить мелкие частицы, создавая высокую устойчивость к забиванию ячеек и налипанию материала. Особенностью грохотов с эллиптической траекторией является возможность менять величину и угол хода. Более короткий ход с большим углом обеспечивает максимальную точность просеивания мелких фракций, тогда как длинный ход с меньшим углом позволяет быстрее перемещать крупнокусковой материал.

Дробильное оборудование

Специально оборудование, предназначенное для разрушения материала породы, различных других областей, промышленности посредством механического дробления.

- Дробилки молотковые. Механическая установка, в которой эффект дробления достигается за счет ударов молотками, специально закрепленными с этой целью на вращающемся роторе. Конструкция предусматривает разрушение посредством ударов подаваемого материала расположенными плитами по корпусу оборудования. Нашли широкое применение на выработках, среднесерийном производстве и при другой необходимости обработки другого сырья.

- Дробилки щековые. Разрушают большие куски сырья посредством сжатия щек. Представляет собой универсальное оборудование для дробления. Используется применительно к материалам разной прочности, а также металлической структуры, шлаков, щебня. Не допускается применение на вязкоупругих материалах, древесине, различных по составу полимерах. Отличается высокой входной крупностью материала, порядка 1500 миллиметров, на выходе получается вплоть до 10 мм.

- Дробилки валковые. Конструктивной особенностью данного типа конструкции можно назвать наличие насаженных жестко валков. Рабочий орган также предусматривает закрепление на них специальных зубчатыхсегментов, расположенных в некоторой форме многогранника. В основе принципа действия лежит затягивание породы внутрь, для чего используется сила трения. Далее материал раздавливается расположенными цилиндрическими валками, которые вращаются с высокой одинаковой скоростью.

- Дробилки роторные. Представляет собой конструкцию с жестко закрепленными битами, либо как их называют – лопатками, посредством которых осуществляется процесс дробления материала, в результате быстрого вращения ротора. Используется в промышленности как универсальное оборудование для измельчения больших кусков породы.

- Дробилки конусные. В основе конструкции лежит конусное основание, с расположенными по бокам элементами. Куски поступают в рабочую камеру посредством силы тяжести, где под воздействием боковых агрегатов дробятся до нужной фракции. Нашло оборудование широкое применение в составе агрегатов добычи руды, при строительстве, на предприятиях, для подготовки сырья.

- Дробилки центробежно-ударные. Принцип данного оборудования основан на дроблении кусков материала о неподвижную стенку под действием центробежных сил. Отличается возможностью обработки кусков до состояния мелкой фракции.

Компания Metso Minerals

Компания предлагает оборудование, услуги и технологические решения для предприятий, занимающихся разработкой карьеров, горными работами и обогащением полезных ископаемых, работающих в строительной индустрии, а также в области переработки твердых отходов. Компании принадлежат следующие торговые марки: Nordberg, Trellex, Svedala, Barmac, Lindemann, Skega, Reedrill, Metso Minerals. Предприятия, сервисные центры и центры продаж Metso Minerals расположены более чем в 100 странах. На российском рынке и рынках стран СНГ компания работает с 1993 года.

- щековые дробилки Nordberg серии С;

- гирационные дробилки Nordberg крупного дробления;

- конусные дробилки Nordberg серий HP, MP, GP;

- ударные дробилки Nordberg с вертикальным (серия NP) и горизонтальным (серия VI) валом;

- ударные дробилки Nordberg Barmac с вертикальным валом;

- дробилки для металла Lindemann;

- мобильные дробильные установки Nordberg серии LT;

- передвижные установки Nordberg серии NW.

Примеры применения оборудования компании Metso Minerals

на горно-обогатительных предприятиях СНГ

|

Молотковая дробилка

Молотковые дробилки применяются для крупного, среднего и мелкого дробления хрупких материалов: известняк, гипс, асбестовые руды, мел, уголь. Процесс дробления в этих дробилках осуществляется свободными ударами молотков, вращающихся со значительной скоростью по окружности. Куски породы дробятся не только от ударов молотков, но и при отражении от стенок корпуса дробилки. Измельченная порода высыпается в щели колосников. Производительность молотковых дробилок зависит, в первую очередь, от физических свойств и влажности горной породы. Ширину щели между колосниками разгрузочного отверстия и расстояние между колосниковой решеткой и концом молотка регулируют в зависимости от требуемой крупности дробления и влажности горной массы. Преимущества молотковых дробилок — компактность, высокая степень измельчения, простота конструкции. Основной недостаток — быстрый износ молотков и колосников.