Как получают

Процесс получения олова из минералов – сложный и высокотехнологичный. Для добычи 1кг металла, необходимо обработать несколько центнеров руды в несколько этапов, прежде чем получится желаемый материал.

В процессе добычи касситерит дробится промышленными мельницами на мелкие частицы до 1см, после чего на обогатительных столах вибрационно-гравитационным методом частицы металла отделяются от основной породы. Далее методом флотации (основанном на различии в удельных поверхностных энергиях) руда обогащается и содержание олова в ней увеличивается до 40-70%.

Полученный концентрат в печах обжигается при температуре +600-700°С, благодаря чему от минерала отделаются твердые кислоты. Далее, из готовой руды удаляют серу и мышьяк, путем обжига в кислороде. Уже на 80-99% чистый концентрат оловянной руды переплавляется в специальных промышленных печах.

В полученном «черновом» материале будет присутствовать 6-7% примесей. Для того, чтобы из него сделать металл сортовой марки, применяют способы огневого или электролитического рафинирования. Таким образом можно «подогнать» процент чистоты до 97-99.9%.

Самое «чистое» оловоSn 99,999% применяют в изготовлении полупроводников. Для достижения такого качества металла, на итоговой стадии обработки к нему применяют зонную плавку.

Свойства Sn

Stannum (Sn) — латинское наименование этого гибкого, пластичного, легкоплавкого металла. Имеет № 50 в периодической таблице Менделеева. По химическим свойствам металл подобен своим «соседям» — германию и свинцу.

В реакциях проявляет степени окисления +2, +4.

С водой или воздухом не реагирует. Причина этому — пленка оксида на поверхности металла.

Растворяется в разбавленных кислотах; с неметаллами реагирует при нагреве.

Физические свойства олова:

- плотность β-Sn 7,3 г/см3;

- плотность жидкого олова 6,98 г/см³;

- удельная электропроводность 8,69 МСм/м.

Металл обладает редким свойством: плавится при низкой температуре (232°С), а кипит при высокой (2620°С).

В природном олове 10 стабильных изотопов — это рекорд среди всех элементов таблицы Менделеева.

| Свойства атома | |

| Название, символ, номер | О́лово / Stannum (Sn), 50 |

| Атомная масса (молярная масса) | 118,710(7) а. е. м. (г/моль) |

| Электронная конфигурация | 4d10 5s2 5p2 |

| Радиус атома | 162 пм |

| Химические свойства | |

| Ковалентный радиус | 141 пм |

| Радиус иона | (+4e) 71 (+2) 93 пм |

| Электроотрицательность | 1,96 (шкала Полинга) |

| Электродный потенциал | −0,136 |

| Степени окисления | +4, +2 |

| Энергия ионизации (первый электрон) | 708,2 (7,34) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Плотность (при н. у.) | 7,31 г/см³ |

| Температура плавления | 231,91 °C |

| Температура кипения | 2893 K, 2620 °C |

| Уд. теплота плавления | 7,19; кДж/моль |

| Уд. теплота испарения | 296 кДж/моль |

| Молярная теплоёмкость | 27,11 Дж/(K·моль) |

| Молярный объём | 16,3 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | тетрагональная |

| Параметры решётки | a=5,831; c=3,181 Å |

| Отношение c/a | 0,546 |

| Температура Дебая | 170,00 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 66,8 Вт/(м·К) |

| Номер CAS | 7440-31-5 |

Рекомендуем: ТИТАН — супермен среди металлов

Аллотропные свойства олова

Аллотропия — свойство элемента менять свою кристаллическую решетку при изменении температуры. Модификация альфа (серое олово) устойчиво при низких температурах (ниже 13 °С). Имеет кубическую решетку, по типу алмаза. Практического применения не имеет.

Бета-модификация (белое, металлическое олово), из которого делают солдатиков, им же покрывают консервные банки. Кристаллическая структура тетрагональная.

Серое и белое олово

В гамма-модификацию металл переходит при температуре 161-232°С.

Печально: в музее А.В. Суворова случилось несчастье. В запаснике, где хранилась ценная коллекция оловянных солдатиков, зимой лопнули трубы отопления, и коллекция просто рассыпалась в пыль.

Маркировка металла

Промышленность выпускает металл в проволоке, чушках, прутках.

| Марки олова | Форма выпуска, содержание Sn |

| ОВЧ-000 | Допустимо не более 0,001% примесей |

| О1пч О1 | Содержание Sn 99,915% Примесей не более 0,1% |

| О2 | 99,565% Sn |

| О3 | Содержит 98,49% олова |

| О4 | Самое «грязное» олово; допустимо содержание примесей до 3,5% |

Назначение и преимущества

Лужение металла оловом применяется в следующих отраслях промышленности:

- Электроника и радиотехника. Олово защищает платы от коррозии.

- Авиация и машиностроение. Многие элементы конструкции станков и летательных аппаратов подвергают обработке.

- Кабельно-проводниковая. Помимо резиновой изоляции олово предохраняет металлические проводники от воздействия серы, которая содержится в резине и пластике.

- Пищевая. Практические все кухонные принадлежности, имеющие отношение к приготовлению пищи, защищают с помощью специального пищевого олова, которое не несет угрозы для здоровья человека. Также оловом покрывают емкости, предназначенные для изготовления консервов: это увеличивает срок их хранения – многие солдаты срочной службы помнят советскую тушенку пятидесятых годов, которая до недавних пор находилась на военных складах как неприкосновенный запас.

Однако наибольшую популярность технология лужения приобрела в качестве средства для предварительной подготовки перед пайкой. Это обусловлено следующими причинами:

- Производительность. Современные технологии позволяют выполнить лужение большого числа элементов за короткий промежуток времени – недаром его активно применяют на массовом производстве.

- Надежность. Химическая инертность олова обеспечивает надежную защиту от влаги, солей и органических кислот.

- Стойкость покрытия. Олово и его сплавы обладают высокой адгезией к любой к металлической поверхности. Пластичный слой не разрушается под действием механической обработки детали.

- Термостойкость. Луженое покрытие выдерживает значительные перепады температур.

Это интересно: Соединение ласточкин хвост — типы, применение, проектирование

Основные способы лужения

Существуют два метода нанесения защитного покрытия:

- горячий;

- гальванический.

Рассмотрим их подробнее.

Горячее лужение

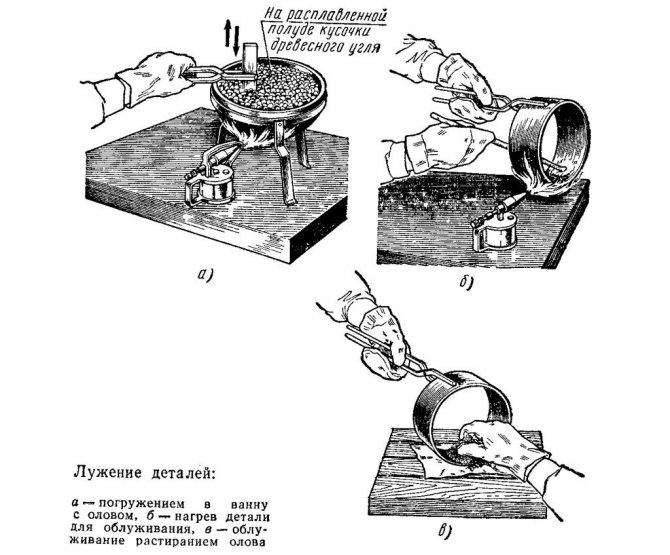

Горячее лужение считают классическим способом, поскольку именно с него начиналось развитие технологии. В зависимости от условий выполнения работ защитный слой может быть нанесен двумя методами:

- Погружение. Заготовку опускают в резервуар с оловом, нагретым до рабочей температуры.

- Растирание. Сплав наносят непосредственно на подготовленную деталь, после чего равномерно распределяют по всей поверхности.

Горячий способ отличается своей простотой. Для выполнения работ не нужно приобретать специального инструмента или обладать профессиональными знаниями. Основной недостаток – неравномерное покрытие заготовки. Это справедливо как для погружения, так и для растирания. Особенно ярко он проявляется при обработке деталей со сложной криволинейной поверхностью.

Кроме того, данный способ особенно требователен к чистоте рабочего сплава. Чужеродные элементы, попадающие в рабочую смесь, удалить практически невозможно.

Гальваническая обработка

Гальваническое лужение – современный способ нанесения покрытия. Раствор при гальванической обработке может иметь щелочную или кислотную основу. Независимо от типа электролита катализатором процесса является электрический ток, который активизирует рабочий процесс. К положительным сторонам рассматриваемого метода относят:

- равномерное распределение сплава по всей плоскости;

- толщина слоя регулируется с помощью изменения параметров тока;

- отсутствуют ограничения по сложности поверхности обрабатываемых изделий;

- экономный расход смеси;

- защитный слой обладает лучшими параметрами.

Единственный минус данного способа – высокая себестоимость, поскольку рабочий процесс сопровождается большим расходом энергии, а для контроля необходимо постоянное присутствие специалиста высокой квалификации.

Применение олова

- Этот элемент часто используют в качестве защитного слоя в атомной промышленности.

- Его также применяют в стекольной промышленности как полировку для стекла, оно в жидком состоянии выливается в емкость с расплавом.

- В печатной промышленности используется сплав олова с сурьмой и свинцом для создания печатного шрифта.

- Оловом прокатывают фольгу, элемент применяют в производстве труб и различных деталей, чтобы придать им антикоррозийную стойкость, ведь олово не ржавеет.

- Редкий элемент отлично проводит тепло, например, в производстве консервных банок он часто используется. В такой таре можно длительное время хранить продукты, поскольку олово нетоксичный элемент. Посуда долгий промежуток времени не подвергается разрушению.

- В ткацкой промышленности он также используется, но только соли металла. В основном это находит применение в производстве натурального шелка и для печати на ситцевой ткани.

- Элемент нашел применение и в медицине, например, в стоматологии для армирования некоторых видов пломб. Редкий металл есть даже в организме человеке, его нехватка может отрицательно сказаться на росте, по этой причине он начинает замедляться.

Лужение и пайка

Лужение поверхности позволяет выполнить пайку и существенно упростить данный процесс. Для выполнения работ необходимо подготовить следующие инструменты:

- Горелка или другой источник огня.

- Паяльник.

- Расходные материалы.

Расходными материалами для выполнения работ является флюс, припой и канифоль. Лужение паяльником выполняют путем расплавления припоя горячим наконечником инструмента. Благодаря физическим свойствам олова для этого не требуется интенсивной обработки. Под действием температуры припой становится жидким, стекая на рабочую поверхность, образуя паяльную ванну. Распространение рабочего состава регулируется движением паяльника.

После использования всего состава рабочую плоскость протирают ветошью. Это необходимо сделать сразу же, пока поверхность еще горячая. Данная процедура поможет равномерно распределить состав.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

3.3. Классификация флюсов и система их обозначений

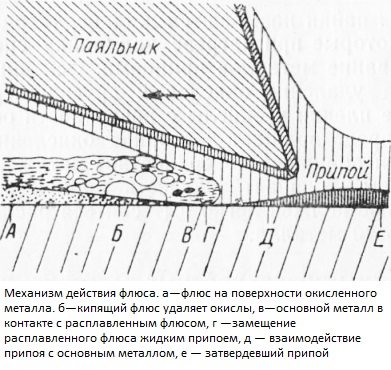

Паяльные флюсы — вещества и соединения, применяемые для предотвращения образования оксидной пленки на поверхности припоя и паяемого материала, а также удаления продуктов окисления из зоны пайки. Температура плавления флюсов ниже, чем температура плавления припоя. Флюсы применяют в твердом, пастообразном и порошкообразном состоянии, а также в виде водных, спиртовых или глицериновых растворов.

Флюсы, применяемые при пайке, классифицируются по: температурному интервалу активности; природе растворителя; природе активатора определяющего действия; механизму действия; агрегатному состоянию. В зависимости от температурного интервала активности паяльные флюсы подразделяются на: низкотемпературные (≤ 450 °С); высокотемпературные (> 450 °С).

По природе растворителя паяльные флюсы подразделяются на: водные; неводные.

По природе активаторов определяющего действия низкотемпературные паяльные флюсы подразделяются на: канифольные; кислотные; галогенидные; гидразиновые; фторборатные; анилиновые; стеариновые.

По природе активаторов определяющего действия высокотемпературные паяльные флюсы подразделяются на: галогенидные; фторборатные; боридно-углекислые.

Если флюс содержит несколько активаторов, необходимо называть все активаторы. Например, канифольно-галогенидный, фторборатногалогенидный флюс.

По механизму действия паяльные флюсы подразделяются на: защитные; химического действия; электрохимического действия; реактивные. По агрегатному состоянию паяльные флюсы подразделяют на: твердые; жидкие; пастообразные.

ПОС 61

Температура плавления пос 61 составляет 183 градуса, что является начальной точкой. Полное расплавление достигается при температуре около 190 градусов, что позволяет работать с ним при помощи любого бытового паяльника или профессиональной паяльной станции. Температура пайки равна 240 градусам. Это самый низкоплавкий припой из всей группы оловянно-свинцовых припоев.

Состав

Данный присадочный материал относится к категории мягких, имеет в своем составе 61% олова, 38−39% свинца и может содержать допустимый процент примесей в виде сурьмы, никеля, железа серы и висмута.

Внутри оловянно-свинцовой группы данный материал является наиболее чистым по составу припоем и больше подходит для электромонтажа и лужения, так как из-за содержания в нем меди снижает скорость растворения медных проводов и дорожек и меньше изнашивает жало паяльника, а относительно низкая температура плавления не повредит печатную плату.

Характеристики материала

- Температура начала плавления 183 градуса.

- Температура расплава 190 градусов.

- Плотность 8.5 г/куб см.

- Удельное сопротивление — 0.139мкОМ/м.

- Предел прочности — 4.3 Мпа.

Выпускается в нескольких разновидностях, которые отличаются исключительно по внешнему виду:

- В виде проволоки — толщина сечения приблизительно 2 мм, наиболее удобный и распространенный вариант. Также может быть встречена проволока с флюсом внутри. Роль флюса выполняет сосновая канифоль, которая хорошо себя показывает при пайке электромонтажных соединений, так как не окисляет детали, в отличие от кислотных флюсов, после работы с которыми детали нужно тщательно промывать.

- В виде паяльной ленты — припой в виде очень тонкой длинной ленты. Идеально подходит для быстрой пайки скруток и лужения проводов. Как и проволока, бывает с флюсом и без него.

- В виде прутьев до 8 мм толщиной и приблизительно 40 см в длину. Данные прутики удобно использовать при пайке монтажных проводов и лужения жала паяльника. При желании их можно сделать самостоятельно, отливом в заранее изготовленные формочки.

Применение в быту и на производстве

Данный припой имеет широкое распространение как в быту, так и в промышленности. Дешевизна материала делает его очень доступным, а химический состав и технические свойства допускают его применение при решении многих поставленных задач.

Так, выше уже было сказано о том, что при помощи пос 61 удобно паять радиодетали, потому что низкая температура его плавления не повредит дорожкам печатной платы и радиокомпонентам, особенно микросхемам, которые могут выйти из строя при перегреве.

Также, с помощью этого материала можно проводить качественную пайку скрутки медных проводов, что активно применяется в электромонтаже, притом паять можно как паяльником, так и газовой горелкой. Помимо этого, пос 61 имеет очень хорошую текучесть и образует герметичные швы, что допускает его применение и при сварке между собой труб при помощи газовой горелки.

Но низкая температура плавления накладывает и некоторые ограничения на сферу его применения — его нельзя применять при работе с материалами, которые в последствии будут подвержены сильному нагреву. Это может привести к тому, что сварочный шов деформируется, или даже расплавится, что испортит всю работу.

Желая сохранить технические характеристики контактных площадок, производители используют защитные покрытия. HASL (ПОС-63 и ПОС-61) – это наиболее распространенное финишное покрытие. Сплав является специализированным эвтектическим свинцово-оловянный припоем. Процентное содержание свинца — 61% или 63%.

Реакционно-флюсовой

В основе реактивно-флюсового вида пайки лежит химическая реакция, при которой из флюса при соединении с металлом образуется припой. Это хорошо видно, когда между собой соединяются алюминиевые детали.

Для их стыковки применяется флюс на основе хлористого цинка. При нагреве цинк начинает взаимодействовать с алюминием, превращаясь в металлический припой.

Он заполняет собой все пространство зазора, делая место зоны пайки прочным соединением

При этом очень важно точно соблюсти пропорции наносимого флюса. Его должно быть много, чтобы чистый цинк в необходимом количестве мог выделиться из флюсового порошка

Выбираем расходные материалы для пайки

Безусловно, одним из важнейших элементов при ремонте любой аппаратуры является пайка. Ведь ни один серьезный ремонт не обходится без паяльника. Для качественной пайки помимо необходимого набора инструментов, также значимую роль играют расходные материалы

Припой, флюсы, паяльная паста – это расходные материалы, правильный выбор которых также важно учитывать при выполнении паяльных работ

В зависимости от предполагаемых работ, выбирается как паяльное оборудование, так и припой с флюсом. Для пайки толстых проводов в работе, как правило применяют припой с более высокой температурой плавления, соответственно и паяльник выбирается с большей мощностью (от 80 — 200 Вт). И наоборот, для применения в обычных домашних условиях, таких как ремонта радиоаппаратуры, конструирования различных электронных поделок достаточно паяльника мощностью 25 — 60 Вт, либо паяльной станции с регулируемой температурой. Соответственно и припой выбирается типов ПОС-61, либо ПОС-63. Припой подразделяется на активный (с содержанием флюса-канифоли внутри), либо неактивный.

Флюс для пайки имеет несколько разновидностей, поэтому выбирать его следует исходя из температуры пайки, температуры самого флюса, металла, прочности материала и др. При работе с паяльным оборудованием небольшой мощности (20-60 Вт) лучше использовать мягкие флюсы, как активные так и нейтральные. Активный флюс разъедает паяемые детали (снимает окислы), пайка проходит легче. Но его необходимо тщательно удалять, иначе пайка будет со временем разрушатся. Нейтральные флюсы больше взаимодействуют с самим припоем, и в большинстве случаев не требуют отмывки. Пример неактивного флюса канифоль, либо спирто-канифольный флюс.

При высокотемпературной пайке рекомендуются флюсы, способные сохранять свои свойства при высоких температурах, например флюс Бура. Бура, которая выпускается в виде порошка, относится к категории высокотемпературных флюсов, поскольку температура ее плавления находится в интервале 700–900°. При помощи этого вещества, используемого в качестве флюса, выполняется пайка таких металлов, как сталь, чугун, медь и ее сплавы. При этом для такой пайки используются среднеплавкие припои, основу которых могут составлять медь, латунь, серебро и золото.

Пасты паяльные используются для поверхностного монтажа электронных компонентов методом пайки на печатных платах, гибридных интегральных схемах, подложках из керамики. Например, паяльная паста Mechanic SP-30 — высококачественная, термостойкая паяльная паста. Наносится лопаточкой на место пайки элементов и продувается паяльным феном (при температуре от 160-180 градусов). Преимущество паяльной пасты Mechanic XG-50 в том, что ею может пользоваться даже новичок, не державший в руках паяльника, либо использоваться в тех местах, где нет возможности подключения электрического паяльника. Паста наносится в небольшом количестве на место пайки (соединение компонентов, скрутка проводов) и зажигалкой, либо газовой горелкой прогревается до жидкого состояния. После остывания место пайки приобретает характерный блеск.

Основные характеристики и область применения припоев

| Марка | Состав, % |

Температур плавления, °С |

Прочность при растяжении, кг/мм |

Применение |

| ПОС-90 | Олово — 80…91, свинец — остальное | 220 | 4,9 | Для пайки пищевой посуды и медицинских инструментов |

| ПОС-61 | Олово — 60… 62, свинец — остальное | 190 | 4,3 | Для лужения и пайки в аппаратуре, где недопустим перегрев |

| ПОС-40 | Олово — 39…41, свинец — остальное | 238 | 3,8 | Для пайки в электроаппаратуре и деталей из оцинкованной стали |

| ПОС-ЗО | Олово — 29…31, свинец — остальное | 256 | 3,3 | Для лужения и пайки деталей из меди и ее сплавов и стали |

| ПОС-10 | Олово — 9.. .11, свинец — остальное | 299 | 3,2 | Для лужения и пайки контактных поверхностей в электроаппаратуре |

| ПОС-61М | Олово — 60…62, медь — 1,2.. .2, свинец — остальное |

192 | 4,5 | Для лужения и пайки электропаяльником тонких медных проводов, печатных проводников и фольги |

| ПОСК 50-18 | Олово — 49.. .51, кадмий — 17… 19,свинец — остальное |

145 | 6,7 | Для пайки чувствительных к перегреву деталей |

| ПОССр-15 | Олово — 15, цинк — 0,6, свинец — 83, 1 5, серебро — 1,25 | 276 | — | Для пайки деталей из цинка и оцинкованной стали |

| Авиа-1 | Олово — 55, цинк — 25, кадмий — 20 | 200 | — | Для пайки тонкостенных деталей из алюминия и его сплавов |

| Авиа-2 | Олово — 40, цинк — 25, кадмий — 20, алюминий — 1 5 | 250 | — | То же |

| 34А | Медь — 27…29, кремний — 5…7, алюминий — остальное | 525 | Для пайки деталей из меди и ее сплавов при высоких требованиях к прочности соединения |

|

| МФ1 | Фосфор — 8,5.. .10, медь — остальное | 800 | — | Для пайки деталей из меди и сталей при невысоких требованиях к прочности |

| ПСр-25 | Медь — 40, серебро — 25, цинк — 35 | 780 | 28 | Для пайки деталей из сталей, меди и ее спагвов при высоких требованиях к прочности и антикоррозийной стойкости |

| Сплав Вуда | Олово — 12,5, свинец — 25, кадмий — 12,5, висмут — 50 | 60,5 | _ | Для пайки в тех случаях, когда требуется очень низкая температура плавления припоя |

| Сплав д’Арсе | Олово — 9,6, свинец — 45,1, висмут — 45,3 | 79 | — | То же |

Примечание. В припоях марок ПОС допускаются следующие примеси (%): висмут — 0,1. мышьяк — 0,05, железо, никель, сера — до 0,02, цинк, алюминий — до 0,002, медь — до 0,05. В припое марки ПСр-25 допускается не более 0,5% примеси, в том числе не более 0,15 % свинца.

ФЛЮС — это вещество или смесь, предназначенная для растворения и удаления оксидов с поверхности спаиваемых деталей. Он должен надежно защищать поверхности деталей и припоя от окисления в процессе пайки. Выбор флюса зависит от соединяемых пайкой металлов или сплавов и применяемого припоя, а также от вида монтажно-сборочных работ. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюсы разделяют на активные (кислотные), бескислотные, активированные и антикоррозионные.

Активные флюсы интенсивно растворяют оксидные пленки на поверхности металла, чем достигается высокая механическая прочность соединения. Такие флюсы используют, когда можно полностью удалить их остатки с поверхности соединяемых деталей и места пайки. При монтаже и ремонте бытовой электронной технике и радиоаппаратуры активные флюсы применять нельзя.

Бескислотные флюсы изготовляются на основе канифоли, которая при пайке очищает поверхность от оксидов и защищает ее от окисления. Их широко используют при монтаже радиоаппаратуры. Удаление этих флюсов после пайки не обязательно.

Активированные флюсы изготовляют на основе канифоли с добавкой активизаторов. Они пригодны для соединения металлов и сплавов, плохо поддающихся пайке (сталь, никель, нихром и др.).

Антикоррозионные флюсы не вызывают коррозии после пайки. Некоторые из них можно не удалять с места пайки.

Состав и область применения некоторых флюсов приведены в таблице ниже. При пайке медными и латунными припоями, которые отличаются высокой температурой плавления, в качестве флюссв используют главным образом буру (Na2B4O7) и смеси ее с борной кислотой (Н3ВO3) и некоторыми другими солями.