Технология домашнего каления нержавейки

На самом деле закалить заготовку для будущего изделия из нержавейки (ножа или инструмента) не так уж и сложно. Для этого достаточно разобраться с температурными режимами и следовать всем рекомендациям. Однако термообработка относится к производству повышенной опасности. Поэтому для закалки нержавеющей стали в домашних условиях прежде всего нужно определиться с организацией места проведения работ. Чтобы качественно закалить нержавейку и при этом не нанести ущерба помещению и собственному здоровью, необходимо соблюдать некоторые условия. Во-первых, все источники нагрева должны быть безопасны, устойчивы и надежно защищены от случайного контакта с нагретыми элементами. Во-вторых, закалочные жидкости должны находиться в надежных емкостях и располагаться в стороне от нагревательного оборудования. Если требуется закалить длинномерное изделие из нержавейки, следует использовать емкости, позволяющие полностью погрузить его в закалочную жидкость с одного раза. В-третьих, место работ должно быть достаточно просторным для перемещений и проветриваемым от дыма и газов.

Выбор температурного режима

Чтобы правильно закалить свою деталь из нержавейки, в первую очередь необходимо соблюдать требования температурных режимов для стали, из которой она изготовлена. Практически все хромистые коррозионностойкие стали при закалке разогреваются немногим выше тысячи градусов. Для нержавейки это является точкой устойчивого формирования аустенита — твердого раствора углерода в железе. Закалить нержавеющую сталь — это значит быстро охладить такую структуру, не дав ее атомам вернуться в исходное (до нагрева) состояние. Поэтому важны как температура разогрева и время выдержки в нагретом состоянии, так и скорость охлаждения, которая для нержавейки не должна быть слишком большой. Замедление процесса остывания достигается охлаждением изделия в масле, которое имеет низкую теплопроводность. Если закалить деталь в воде, то она будет очень хрупкой и почти наверняка покроется микротрещинами. Продвинутые народные умельцы измеряют температуру нагрева с помощью термодатчиков, а в бытовых условиях ее определяют по цвету металла. Точные температурные режимы для каждой марки нержавейки можно найти в технологических справочниках.

Процесс каления пошагово

Чтобы закалить небольшое изделие из нержавейки в домашних условиях без использования печей или горнов, достаточно нагреть его горелкой или на газовой плите, определяя температуру по цвету металла. После этого оно остужается в масле, очищается и подвергается отпуску, для которого вполне подойдет духовка газовой плиты. Если требуется закалить заготовку из нержавейки в изотермическом режиме (на производстве это делается поддержанием нагрева в соляном расплаве), то можно поместить ее после разогрева на газу в сухой песок. В этом случае температура остывания контролируется по цвету побежалости.

Какие выделяют виды домашней закалки?

Перед тем как закалить нержавейку, следует выяснить, какие существуют методы, доступные для работы дома. Многое зависит от правильно поставленной задачи

Важно учитывать, какая марка стали у нержавейки. Существуют различные режимы закалки металла:

- Закаливание в единичной среде. Считается одним из простых методов. Нужно помнить, что способ не подходит для металла, в котором содержится много углерода. Если взять лист такого типа, то в результате закаливания на нем появятся трещины. Изделие становится хрупким и в большинстве случаев теряет форму. Метод отлично подходит для изделий с низким процентным содержанием углерода.

- Метод прерывистой закалки. Он происходит в два этапа. Изделие охлаждают в воде, после этого его помещают в масло. Можно оставить металл на воздухе. Данный способ подходит для металла с высоким содержанием углерода. Он позволяет закалять сталь без появления трещин. Метод считается сложным для исполнения в домашних условиях. Его следует использовать для изделий с большим содержанием углерода.

- Чтобы закалить нержавейку поэтапно, следует сначала раскалить металл, а после опустить его в горячую воду с добавлением соли. В соляной ванне изделие держат до 5 минут. Происходит постепенное охлаждение. Изделие не пострадает от термического напряжения. Плюс данного метода в том, что он позволяет избежать трещин и других повреждений металла. Завершающий этап состоит в остывании листа на свежем воздухе. Такой способ предназначен для тонкого металла, в котором содержится много углерода.

- Поверхностная закалка металла. Ее часто именуют частичной. Многие хотят выяснить, как закалить нержавейку согласно этому методу. В данном случае можно увидеть, что изделия получают поверхностную прочность. Сердцевина металла остается пластичной. Способ отлично подойдет для закаливания деталей, которые выдерживают большую нагрузку.

- Метод последующего отпуска. Он интересен тем, что можно задать твердость металла на нужную глубину. Данный способ используется при работе над ударными инструментами. Прочность таких изделий возрастает.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Что потребуется для работы

Если требуется качественно закалить длинномерное изделие, то лучше использовать первые два варианта, т. к. в этом случае прогревается одновременно весь объем нержавейки. При газопламенной закалке нагревание происходит путем перемещения узкой зоны нагрева вдоль изделия, поэтому качество может быть ниже.

Но этот способ хорошо подходит для разовых работ. Если же необходимо закалить большое количество изделий из нержавейки или такую работу предполагается выполнять постоянно, то лучше потратить некоторое время и усилия на изготовление небольшой камерной печи (см. фото ниже) или соорудить импровизированный кузнечный горн.

С помощью такой печки можно разогреть до нужной температуры и закалить изделия не только из нержавейки, но и из жаропрочных сталей. В качестве огнеупорного материала здесь использован шамотный кирпич типа ШБ, а нагрев выполняется пламенем газовой горелки, направленным во внутреннюю камеру.

Если же нет желания делать стационарное термическое оборудование, но при этом возникла потребность закалить деталь из нержавейки длиной до 30÷40 см, то вполне можно обойтись простейшим кузнечным горном, согнутым из листа стали (см. фото ниже).

Для того чтобы качественно закалить заготовку из нержавейки с медленным остыванием, потребуется несколько литров минерального масла в жестяной емкости. Подойдет любое автомобильное или индустриальное масло, даже моторная отработка.

Главным инструментом при термообработке являются обычные или зажимные клещи. Кроме того, потребуются плотные негорючие перчатки или рукавицы и такая же спецодежда или кузнечный передник. Все работы следует выполнять либо на открытом воздухе, либо в хорошо проветриваемом помещении, вдали от горючих материалов.

Отжиг, закалка и термическая обработка нержавеющей стали

Вас интересует термическая обработка, отжиг, закалка нержавеющей стали. Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Актуальность

Нержавеющая сталь обычно подвергаются термической обработке для снятия напряжений, упрочнения или с целью повышения пластичности. Термическая обработка осуществляется в контролируемых условиях, чтобы избежать науглероживания и обезуглероживания.

Отжиг

Отжиг используют для перекристаллизации структуры аустенитных нержавеющих сталей и стимуляции образования карбидов хрома, Кроме того, эта обработка устраняет напряжения, возникающие во время предшествующей обработки, и гомогенизирует сварные швы. Температура кратковременного отжига нержавеющих сталей выше 1040 °C, чтобы исключить рост зерна в структуре. Контролируемая температура отжига некоторых сплавов может быть более низкая, учитывая размер зерна.

Стабилизирующий отжиг

Его обычно проводят после обычного отжига. Стабилизация заключается в осаждении углерода в форме карбидов (чаще — ниобия и титана) в температурном диапазоне от 870 до 900°C) в течение 2−4 часов с последующим быстрым охлаждением. Все ферритные и мартенситные нержавеющие стали могут быть отожжены в диапазоне температур образования феррита, или при нагревании выше критической температуры в диапазоне аустенита.

Субкритический отжиг

Температура субкритического отжига от 760 до 830 °C. Мягкую структуру сфероидизированных и ферритовых карбидов можно получить путем охлаждения материала (до t° 25°С) в течение часа, или выдержкой материала в течение часа при температуре докритического отжига. Отожжённые детали, прошедшие холодную обработку, можно отжигать на докритических температурах.

Рекристаллизационный отжиг

Сорта ферритной стали во всем диапазоне рабочих температур требуют короткого рекристаллизационного отжига (температура от 760 до 955°C). Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Термообработка в контролируемой атмосфере

Контролируемые условия отжига позволяют уменьшить искажение формы. Эту обработку можно проводить в соляной ванне, но в основном предпочтителен отжиг, выполняемый в восстановительной среде,

Закалка

Как и низколегированные стали, мартенситные нержавеющие марки закаляют с одновременной аустенизацией. Температура аустенизации составляет от 980 до 1010 ° C. При температуре аустенизации 980 ° С, твердость вначале увеличивается, а затем падает. Процесс производится также с целью устранения возможного коррозионного растрескивания стали.

Отпуск

Мартенситные нержавеющие стали имеют высокое содержание сплавов и, следовательно, высокую прокаливаемость. Полная твердость может быть достигнута за счет воздушного охлаждения при температуре аустенизации, но для упрочнения больших участков может потребоваться закалка в масло. Закаленные компоненты должны быть отпущены сразу же после охлаждения на воздухе. В некоторых случаях компоненты перед обработкой охлаждают при -75°C. Закалка мартенситных сталей проводится при температурах выше 510 °C, а затем выполняется быстрое охлаждение сталей при температурах ниже 400 °C, чтобы избежать охрупчивания.

Вас интересует термическая обработка, закалка нержавеющей стали. Поставщик Авек Глобал предлагает купить нержавеющую сталь отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная. Приглашаем к партнёрскому сотрудничеству.

Закалка ножа в домашних условиях

Закалка металла в домашних условиях несложная. Как закалить нож в домашних условиях. Лучшим решением проведения закалки в домашних условиях, будет использование печи, о которой шла речь в предыдущем заголовке.

Тем не менее даже если нет печи, то можно воспользоваться другими методами, которые менее эффективные.

Но перед тем как приступить к реальному выполнению работы, рекомендуется произвести эксперимент, который позволит вычислить можно ли использовать данный метод или нет.

Это поможет слегка натренироваться начинающему мастеру. Стоит помнить, что для каждого металла используется свой температурный режим и способ закаливания. В противном случае клинок может треснуть и полностью испортиться.

Кузнечные печи.

Источник нагрева

Как закалить нож и какой источник нагрева используется. Всего существует пара источников нагревания для клинка. Наиболее популярным и эффективным является печь или камера. Изготовить её можно самостоятельно в домашних условиях.

Тем не менее можно воспользоваться и другими известными способами. Горн. Изготовить его можно самостоятельно или найти сразу готовое оборудование. Чтобы сделать его самостоятельно, необходимо разложить угли на земле и дополнительно сделать возможность подачи воздуха.

Также в качестве горна может служить обычная газовая горелка или даже паяльник. Для начала рекомендуется потренироваться на обычном материале, а не на готовом изделии. Из нескольких элементов можно даже сделать своеобразную печь. Другой метод, это газовая плита.

Настоятельно не рекомендуется использовать данный способ. Этот метод здесь описан для того, чтобы им никто не воспользовался. Гораздо проще получится всё испортить.

Кузнечный горн.

Температурный режим

Он зависит от того, какой материал и его структура используется. Сталь может быть разной со своей кристаллической решёткой. В производстве используется специальный термометр для определения температуры, но а в домашних условиях пробуют различные методы.

Как закалить нож. Мастера зачастую используют метод определения на глаз. Но пользоваться новичку этим методом не рекомендуется. Гораздо лучше воспользоваться способом с магнитом. Если клинок нагрелся до такой степени, что магнит больше не притягивается к металлу, то это говорит о его готовности.

Также металл покрывается тёмно-красным цветом. Нельзя допускать образования тёмных пятен на металле. Это говорит о том, что он перегрелся и срочно нужно убирать с открытого огня.

Современные приспособления кузнецов.

Охлаждение и отпуск

Температура охлаждения является важной процедурой закаливания. Стоит отнестись к этому серьёзно

Нержавеющая сталь должна закаляться в холодном минеральном масле с добавлением некоторых присадок.

Низколегированный металл можно опускать в холодную воду.

Процедура охлаждения выполняется несколько раз. С каждым разом время пребывания клинка в жидкости должно пропорционально увеличиваться. Методов закалки и охлаждения столько же, сколько разновидностей металла.

Оснащение современного кузнеца.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен

О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

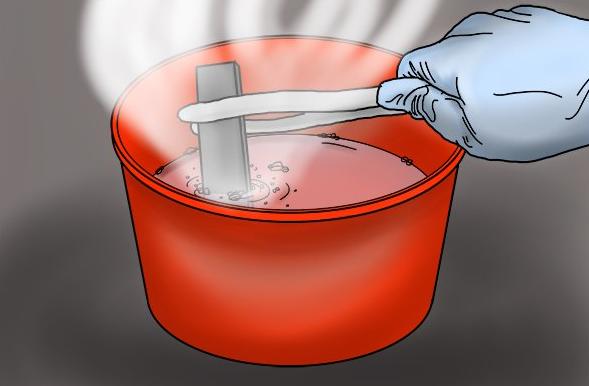

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Читать также: Недостаток литья в оболочковые формы

Режимы термической обработки углеродистых инструментальных сталей

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Методы предотвращения образования окалины и критического снижения концентрации углерода

Назначение закалки стали проводится с учетом того, какими качествами должна обладать деталь. Процесс перестроения атомной сетки связан с большими рисками появления различных дефектов, что учитывается на этапе разработки технологического процесса.

Даже наиболее распространенные методы, к примеру, закалка стали в воде, характерно появления окалины или существенного повышения хрупкости структуры при снижении концентрации углерода. В некоторых случаях закалка стали проводится уже после финишной обработки, что не позволяет устранить даже мелкие дефекты. Именно поэтому были разработаны технологии, которые снижают вероятность появления окалины или трещин. Примером можно назвать технологию, когда закалка стали проходит в среде защитного газа. Однако сложные способы закалки стали существенно повышают стоимость проведения процедуры, так как газовая среда достигается при установке печей с высокой степенью герметичности.

Более простая технология, при которой проводится закалка углеродистой стали, предусматривает применение чугунной стружки или отработанного карбюризатора. В данном случае сталь под закалку помещают в емкость, заполненную рассматриваемыми материалами, после чего только проводится нагрев. Температура закалки несущественно корректируется с учетом созданной оболочки из стружки. Технология предусматривает обмазывание емкости снаружи глиной для того, чтобы избежать попадание кислорода, из-за чего начинается процесс окислений.

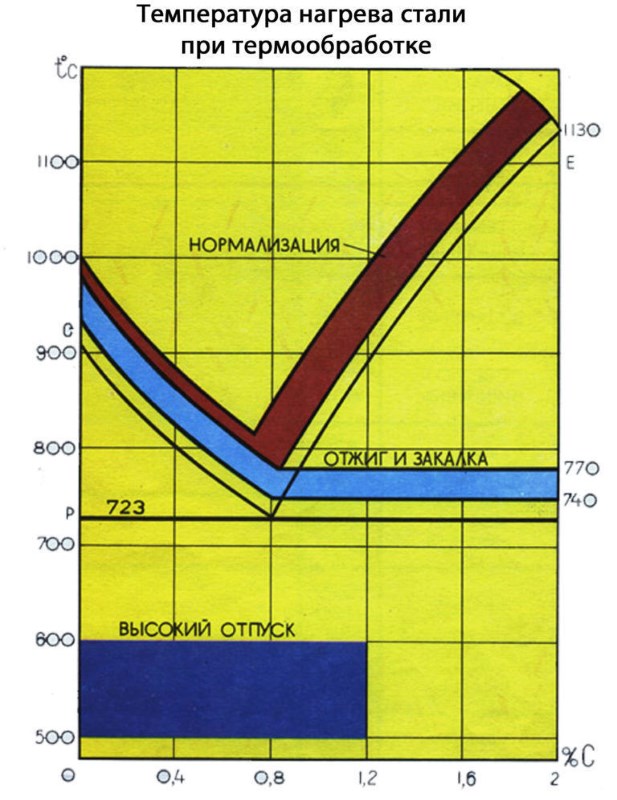

Температура нагрева стали при термообработке

Как ранее было отмечено, термообработка предусматривает и охлаждение сталей, для чего может использоваться не только водяная, но, к примеру, и соляная ванная. При использовании кислот в качестве охлаждающей жидкости одним из требований является периодическое раскисление сталей. Данный процесс позволяет исключить вероятность снижения показателя концентрации углерода в поверхностном слое. Чтобы провести процесс раскисления используется борная кислота или древесный уголь. Также не стоит забывать о том, что процесс раскисления сталей приводит к появлению пламя на заготовки во время ее опускания в ванную. Поэтому при закалке, закалкой сталей с применением соляных ванн следует соблюдать разработанную технику безопасности.

Рассматривая данные методы термической обработки с последующим охлаждением следует отметить, что они существенно повышают себестоимость заготовки. Однако сегодня охлаждение в воде или закалка при заполнении камеры кислородом не позволяют повысить показатели свойств стали без появления дефектов.

Закалка стали — технологический процесс

Особенности низкого отпуска стали

Этот вид термообработки подразумевает нагрев заготовок и полуфабрикатов до +250°C. Результаты процесса: уменьшение закалочных напряжений, улучшение вязкости без падения твердости.

Средне- и высокоуглеродистые закаленные стали с содержанием углерода 0,6-1,3% после низкого отпуска имеют твердость, равную 58-63 HRC, и высокую износостойкость. Но изделия из таких сплавов при отсутствии вязкой сердцевины неустойчивы к динамическим нагрузкам.

Чаще всего низкий отпуск применяется для режущего и мерительного инструмента, изготовленного из углеродистых и низколегированных марок, металлопродукции после цементации, нитроцементации, цианирования.

процесс закалки, различие от закалки углеродистой стали

Не существует однозначного ответа на вопрос: «Можно ли закалить нержавеющую сталь?» Сплавы с низким содержанием углерода подвергаются закалке только после предварительного насыщения поверхностного слоя углеродом (цементации). Нержавеющие среднеуглеродистые стали закаливаются, но при несколько иных режимах, по сравнению с углеродистыми нелегированными.

Различия в закалке нержавеющей и углеродистой стали

Все легирующие элементы, входящие в состав коррозионностойкой стали, условно делят на две группы:

- Первая – элементы, повышающие температуру полиморфного превращения. К ним относятся медь, ванадий, вольфрам, молибден, титан, ниобий. Для нержавейки, включающей такие добавки, требуется повышение температуры закалки.

- Вторая – элементы, понижающие критическую температуру, при которой происходит изменение кристаллической решетки. Это марганец и никель. Со сталями, содержащими марганец, не рекомендуется допускать перегрева, поскольку этот элемент провоцирует рост аустенитного зерна.

Внимание! Карбидообразующие элементы – хром, молибден, вольфрам, ванадий, титан – подавляют рост аустенитного зерна. Поэтому содержащие их стали не подвержены перегреву, их обычно нагревают до более высоких температур, по сравнению с углеродистыми

По отношению к нелегированным углеродистым нержавеющие стали требуют:

- из-за худшей теплопроводности – более длительной выдержки для качественного прогрева;

- более медленного охлаждения, для которого обычно используют масляные ванны.

Как закалить низкоуглеродистую нержавейку с предварительной цементацией?

Марки нержавеющих сталей с низким содержанием углерода (0,1-0,3%) не пригодны для закалки. Для упрочнения проката и изделий из таких сплавов часто применяют насыщение поверхностного слоя углеродом (цементацию), после чего проводят закалку и низкий отпуск. Назначение такой обработки – получение твердой, износостойкой поверхности, что достигается обогащением верхнего слоя углеродом до концентрации 0,8-1,2% .

Результаты, которых позволяет достичь цементация в сочетании с закалкой и отпуском:

- сердцевина изделия, не насыщенная углеродом, остается вязкой даже после закалки;

- повышается износостойкость;

- увеличивается предел выносливости.

Твердая цементация нержавеющих сталей осуществляется путем укладки изделия в ящики с карбюризатором, в качестве которого применяется измельченный графит или другой материал, далее следуют закалка и низкий отпуск. Твердый карбюризатор используют в домашних условиях или мелкосерийном производстве. Для массового изготовления металлопродукции востребована цементация в газовой среде. Варианты – жидкостная и вакуумная цементация.

Как закалить нержавеющую сталь с промежуточным насыщением поверхностного слоя углеродом?

- Процесс науглероживания проходит при температурах 910-950°C, в случае необходимости его ускорения – при 1000-1050°C.

- После цементации, являющейся промежуточным процессом, необходима закалка, которая обеспечивает упрочнение науглероженного слоя и исправляет структуру перегрева. Для корректировки дефектов структуры и уменьшения коробления металла, возникающих из-за длительной выдержки при высоких температурах науглероживания, используют двойную закалку.

Обязательная заключительная операция – низкий отпуск, осуществляемый при температурах 160-180°C, благодаря которому мартенсит закалки в поверхностном слое трансформируется в мартенсит отпуска.

Технология закаливания

Муфельная печь для разогрева деталей:

Чтобы понять, как правильно закалить сталь, нужно рассмотреть процесс. Он заключается в следующем:

- Заготовку разогревают до температуры 750…770 ⁰С. В этом состоянии она перестает магнититься. Металлурги называют этот режим аустенитным. Возникает высокая пластичность. Зерна металла становятся крупными, между ними разрушается связь.

- Чтобы произошел прогрев всей детали, требуется время. У сталей есть особенность, нагретым может быть только поверхностный слой, всего несколько долей миллиметра. Ниже этого слоя температура может быть на 30…50 ⁰С ниже. Если не прогревать металл по толщине, то произойдет только поверхностное закаливание. При проверке на приборе Роквелла происходит прокол закаленного слоя, твердость не гарантируется.

- Разогретый металл закаливается в воде или в масле. Выбор среды для закаливания объясняется тем, что при закалке в воде вокруг металла образуется водяной пар. Он снижает скорость охлаждения в несколько раз. Пар может иметь температуру до 200…250 ⁰С, поэтому настоящего закаливания нет. При закаливании в масляной среде (у него температура кипения составляет 350…380 ⁰С) скорость охлаждения в несколько раз выше. Опытные мастера производят не разовое опускание предмета в масло, а выполняют несколько последовательных подъемов и опусканий вверх-вниз. Эти достигается взаимодействие металла с новыми порциями масла, скорость охлаждения возрастает.

- При закаливании крупное зерно, полученное при разогреве до аустенита, превращается мелкое (уменьшается размер в тысячи раз). Именно резкое уменьшение зерновой структуры способствует повышению поверхностной твердости.

- При закаливании внутри металла возникают внутренние напряжения. Иногда можно наблюдать, как тонкие детали при небольшом нагружении лопаются. Необходимо устранить их кратковременным нагревом до температуры отпуска.

- На практике подразделяют отпуск в нескольких режимах. Самым распространенным является низкий отпуск, который протекает при температуре 200…220 ⁰С. В быту его можно выполнить в духовке обычной газовой плиты. Ее разогревают до заданной температуры, кладут детали, которые нужно частично отпустить. Потом дают остыть металлу вместе со всей плитой (примерно 1…2 часа).

- Детали с низким отпуском служат в несколько раз дольше, чем закаленные, но без последующего отпуска.

Закалка в масле:

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

Как закалить металл в домашних условиях

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Принципиального различия между данными способами не существует. Главное — поместить нож или другое изделие в печь или костер и следить за его температурой.

Первым делом происходит отжиг, то есть главный шаг термообработки

Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

- Оранжевый — от 950 до 1000 градусов;

- Красно-оранжевый — от 900 до 950;

- Красный — от 800 до 900;

- Темновато-красный — от 750 до 800 градусов;

- Красно-бордовый — от 700 до 750;

- Бордовый — от 650 до 700;

- Коричнево-красный — от 550 до 650;

- Красновато-коричневый — от 500 до 550 градусов.

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

- Серый — 350 градусов;

- Голубой — 300−350 градусов;

- Синий — 300 градусов;

- Фиолетовый — 280 градусов;

- Красно-коричневый — 260 градусов;

- Желто-коричневый — 250 градусов;

- Соломенно-желтый — 240 градусов;

- Светло-желтый — 200−240 градусов.

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.

Метод проверки металла на твердость

Многие в быту используют нож из нержавейки. Если не знают, нужна ли ему термическая обработка для повышения износоустойчивости, смотрят на степень твердости металла.

Что это такое? Под твердостью металла обычно понимают его устойчивость к нагрузкам от прочных предметов. Существует специальная методика Роквелла. Она заключается во вдавливании шарика из стали. В качестве инденторов применяются прочные шарики и алмазные конусы с углом при вершине 120° со скругленным острым концом.

Из-за своей простоты этот способ является одним из наиболее распространенных методов испытания материалов.

![Закалка металла [в домашних условиях своими руками]](http://takorest.ru/wp-content/uploads/0/8/b/08b5f3855c1dda16bd4570ec16cc0417.png)