Особенности сварки латунных изделий

Исходя из состава и физических свойств, следует выделить некоторые особенности сварки латуни:

- создание цинковой оксидной пленки;

- кипение цинка с последующим испарением;

- формирование пористой структуры сварного шва.

Цинк, содержащийся в сплаве, подвержен повышенному окислению. При перегреве, этот метал вступает в химическую реакцию с кислородом, вследствие чего на месте сварного шва образуется оксидная пленка. Налет белого цвета значительно препятствует соединению свариваемых элементов. Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

Внешний вид латуни

Кипение и испарение цинка происходит в результате большой разницы в температуре плавления меди и цинка. Цинк плавиться при температуре 420С, а медь при 1080С, что также превышает точку кипения цинка. Из-за подобных физических свойств, сварка латунных изделий сопровождается испарением цинка в большом количестве.

Его выгорание значительно влияет на качество соединения и эксплуатационные характеристики будущего изделия. Поэтому качественная сварка должна производится при оптимальной для нужного нагрева меди и сохранения цинка в сплаве температуре.

Подобные сварочные работы могут сопровождаться поглощением свободного водорода. Такая химическая реакция приводит к формированию пористой структуры шва. Из-за того, что водород не успевает улетучится из нагретого метала, в структуре шва остаются пузыри газа.

Образование пористости значительно влияет на качество соединения, что часто приводит к образованию трещин и потере прочности. Препятствование возникновению этой проблемы – главная задача при сварке латуни. Так, изделие с пористой структурой шва становится просто непригодным для промышленного использования.

Для этих же целей могут применять избыточное поступление кислорода, которое препятствует возникновению пор. Полученные окиси восстанавливают с применением присадок. Чаще всего для таких целей применяют кремний. Он окисляется и выпадает в осадок, очистка шва от которого не составляет особого труда.

Газовая сварка латуни

Латунь представляет собой сплав меди с цинком, содержание которого в латуни колеблется от 20 до 55%. Благодаря высокой прочности, пластичности, антикоррозионной стойкости и удовлетворительной свариваемости латуни получили широкое распространение при изготовлении различной аппаратуры, емкостей и арматуры в химической и других отраслях промышленности. Основными затруднениями при сварке латуней являются выгорание цинка, поглощение газов расплавленным металлом ванны, а также повышенная склонность металла шва и околошовной зоны к образованию пор и трещин. Для устранения указанных затруднений необходимо применять специальные меры.

Для борьбы с испарением цинка при газовой сварке латуни необходимо применять окислительное пламя и использовать специальные флюсы и присадочные металлы, легированные Si и В. Пары цинка ядовиты, поэтому при сварке латуни необходимо пользоваться респиратором. При сварке латуни окислительным пламенем на поверхности свариваемого металла образуется оксидная пленка, которая препятствует дальнейшему испарению цинка. Избыточный кислород также связывает свободный водород пламени, что уменьшает поглощение водорода металлом. При сварке латуни необходимо также учитывать ее склонность к образованию трещин в интервале температур от 300 до 600°С.

Подготовка свариваемых кромок под газовую сварку зависит от толщины металла: металл толщиной до 1 мм сваривают с отбортовкой кромок, при толщине от 1 до 5 мм — без скоса кромок, при толщине от 6 до 15 мм — с V-образной разделкой кромок на угол 70-90°, при толщине от 15 до 25 мм — с Х-образной разделкой на угол 70-90° с притуплением 2-4 мм. Перед сваркой свариваемые кромки зачищают до металлического блеска или протравливают в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой и протиркой насухо ветошью.

На качество сварного шва большое влияние оказывает мощность сварочного пламени, несмотря на то что теплопроводность латуни на 7% больше, чем у низкоуглеродистой стали, мощность сварочного пламени берется из расчета расхода ацетилена 100-120 дм3/ч на 1 мм толщины свариваемого металла, чтобы не перегреть свариваемый металл.

Для снижения испарения цинка конец ядра сварочного пламени должен находиться на расстоянии 7-10 мм от свариваемой поверхности. Сварку проводят левым способом. Сварочное пламя направляют на присадочную проволоку, которую держат под углом 90° к мундштуку. Газовую сварку латуни выполняют с максимальной скоростью окислительным пламенем. Конец присадочного металла все время должен находиться в зоне сварочного пламени. Так как латунь в расплавленном состоянии жидкотекуча, то сварка ее в вертикальном и потолочном положениях затруднена. При необходимости выполнения сварки в вертикальном положении сварку следует вести на пониженной мощности пламени — 35-40 дм3/ч ацетилена на 1 мм толщины свариваемого металла.

Выбор присадочного металла оказывает большое влияние на процесс газовой сварки латуни. Согласно ГОСТ 16130-90, в качестве присадки при газовой сварке латуни применяют следующие марки присадочной проволоки: Л63, ЛО60-1, ЛК62-0.5, ЛКБО62-0,2-0,04-0,5 и сварочные прутки следующих марок: ЛК62-05, Л63, ЛОК59-1-0,3.

Для сварки латуней Л-62 и Л-68 применяется самофлюсующая присадочная проволока ЛКБО62-0,2-0,04-0,5, сварка проводится без применения флюса. Хорошие результаты при сварке дает применение кремнистой латунной проволоки ЛК-62-05, содержащей в средней 0,5% кремния. При сварке этой проволокой практически отсутствует угар цинка и повышаются прочность, плотность и ударная вязкость сварного соединения. Латуни сваривают также с применением присадочной проволоки ЛО-60-1. Диаметр присадочной проволоки d выбирают в зависимости от толщины свариваемого металла: d=S+1, где S-толщина свариваемого металла, мм, но не более 8 мм.

Для газовой сварки латуни в основном применяют флюсы того же состава, что и при сварке меди. Из порошковых флюсов широкое применение нашли флюсы № 1, 2, 3. Флюс БМ-1 рекомендуется для сварки с применением кремнистого присадочного металла. Образующиеся в процессе сварки шлаки удаляют промывкой водой. Хорошее качество сварного шва получается при применении газообразного флюса БМ-2 на основе метилборатов.

Для уплотнения металла шва и повышения его механических свойств шов проковывают. Латуни, содержащие более 40% Zn, проковывают при температуре выше 650°С, а латуни, содержащие менее 40% Zn,- в холодном состоянии. После проковки применяют отжиг при температуре 600-650°С с последующим медленным охлаждением для получения мелкозернистой структуры.

Подготовка деталей к сварке

Для любого вида сварки свариваемый металл предварительно необходимо подготовить. У латунных заготовок необходимо тщательно зачищать кромки, на них содержатся плотный слой окислов. Для работы применяют новые стальные щетки, на которых нет частичек стали, наждачную бумагу или шлифовальную машинку. Некоторые предпочитают работать напильником.

Разделку заготовок проводят, ориентируясь на их толщину:

- детали толщиной от 1,6 до 6 мм предварительно не разделывают;

- тонкостенную латунь (до 1,5 мм) отбортовывают, чтоб улучшить качество соединения;

- кромки заготовок, толще 6 мм, предварительно притупляют: делают Х-образную разделку под двухсторонний провар стыка.

Необходимо придерживаться нескольких правил укладки заготовок:

- детали толще 1,5 мм укладывают с зазором 2 мм, когда расстояние между деталями небольшое, а шов длинный, металл неравномерно прогревается, в нем возникают внутренние напряжения, они становятся причиной трещин;

- используя специальные подкладки, зазор между деталями можно увеличить, толщина диффузного слоя станет больше.

Важно правильно установить детали относительно друг друга, от этого напрямую зависит качество шва. Тонкие заготовки предварительно не прогревают, металл быстро нагревается

Техника

Скорость работы рекомендуется устанавливать максимально возможной, в диапазоне 15-25 см в минуту. При низкой скорости ведения шва начинается усиленное порообразование.

Если требуется сварить толстые заготовки, их крепят под уклоном 10-15о к горизонтали, шов ведут от нижнего края к верхнему. Следует также подогреть кромки. Длинные швы варят обратными ступеньками. Допускаются как горизонтальное, так и вертикальное сварочные положения (с использованием легированной присадки и флюсового состава БМ-1), потолочное не используется вследствие высокой текучести расплава.

Горелку наклоняют под углом 15-30о к линии шва. Пруток должен располагаться над сварочной ванной, не погружаясь в нее.

Особенности в среде аргона

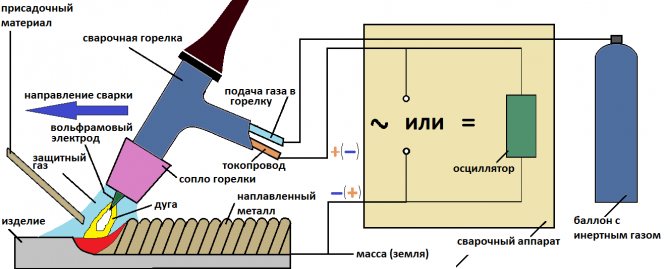

Для сварки заготовок из латуни аргоном используется сварочный инвертор и горелка с неплавким электродом, служащим для образования электродуги. Через форсунку горелки в рабочую зону поступает аргон (или аргоновая смесь). Газ вытесняет воздух и образует защитное облако. Шовный материал формируется за счет оплавленных кромок и присадочного прутка (или проволоки), подаваемой в рабочую область вручную либо полуавтоматом.

Перед началом работ следует зачистить кромки шва механическим способом или химическим путем и обезжирить их. Для деталей большой толщины выполняют разделку кромок.

При сварке латуни в среде аргона слышно характерное потрескивание, сопровождающее выделение паров цинка.

Преимущества аргонодуговой

Аргонодуговая технология с использованием неплавких электродов обладает следующими достоинствами:

- не требуются плавкие электроды и флюсовые составы,

- не происходит дымообразование и выпадение ядовитой окиси цинка,

- высокая производительность при использовании полуавтоматического аппарата,

- не требуется счищать корку шлака,

- высокая однородность шва,

- газовая струя сдувает пыль и другие отходы.

Кроме того, универсальность аргонной сварки позволяет применять ее для тонких и толстых заготовок различной формы и выполнять наплавочные работы.

Электродуговая

Сварка как правило проводится инверторным аппаратом обратной полярностью, ток выбирают по приближенной формуле: 30-40А на каждый миллиметр толщины электрода. Напряжение выставляют в диапазоне 25-30 вольт при импульсном режиме дуги. Скорость ведения электрода не ниже 25 см в минуту, для исключения порообразования и выгорания цинка.

Наиболее часто применяются стыковые односторонние швы. При больших толщинах заготовок их располагают под уклоном 15-25о к горизонтали.

При электросварке в несколько проходов обязательно проводят промежуточные зачистки.

С обратной стороны шва размещают подкладочную пластину. Угловые и тавровые швы следует сваривать, развернув заготовки по 45о к горизонту, в положении «в лодочку». Такое положение дает возможность равномерно проваривать катеты шва и формировать заданную его геометрию.

Электрод должен двигаться возвратно поступательно. Если дуга сорвалась, заново разжигать ее следует в зоне уже выполненного шва. Так кратер обрыва будет полностью проварен. При выполнении швов большой протяженности используют обратноступенчатую траекторию движения электрода. Альтернативой может служить технология сварки «на выход», соединение начинают в центре и ведут поочередно в разные стороны, к краям детали.

Отливки из латуни варятся так же, как из бронзы.

Газовая

Технология используется, если электродуговая сварка не обеспечивает достаточного качества соединения. При газовой сварке наблюдается значительный (до 25%) угар цинка. Используют окислительное пламя, создающее на поверхности расплава оксидный слой, предотвращающий дальнейшее испарение цинка.

В качестве присадки используются следующие марки прутков:

- ЛКБ 062-02-004-05: присутствие бора дает возможность обходиться без флюса,

- ЛК 62-0,5: в качестве флюса применяют прокаленную буру.

Кроме буры и ее смесей, применяется также флюсовый состав БМ-1, состоящий из метилбората и метанола. Он подается в рабочую зону в виде пасты и позволяет обезопасить работника от ядовитого порошка окиси цинка. Кроме того, повышается скорость сварки.

Сварка меди, особенности

Наносимые на присадочные прутки и разделку шва флюсы используют с целью улучшения процесса сварки и предохранения металла от окисления. По составу флюсы делятся следующим образом:

- 68% прокаленной буры, по 15% кислого фосфорнокислого натрия и кремниевой кислоты, 2% древесного угля.

- 0% прокаленной буры, по 15% кислого фосфорнокислого натрия и кремниевой кислоты, 20% древесного угля.

- Прокаленная бура, в которую добавлено 4-6% металлического магния.

При толщине листа не больше 4 мм можно производить сварку без присадочного металла. Если же толщина превышает 4 мм, необходим скос кромок под углом 35-45°. Для предупреждения протекания жидкого горячего металла шва необходимо обеспечить минимальный зазор сборки под сварку, который может достигать 0,5 мм. По концам шва необходимо сделать формовку. Сварка меди должна проводиться исключительно в нижнем положении, углы наклона газовой горелки должны быть минимальны.

В процессе сварки меди следует применять керамические, асбестовые или графитовые подкладки.

Как готовить флюс?

Основой флюса служит бура, увеличивающая газовую проникаемость сварного шва. Для прокалки буры требуется проделать несколько манипуляций:

- Наполнить тигель из фарфора или шамота бурой до 1/3 и поместить его в нагретую до 400-500°C печь. Бура прокалится только после того, как выпучится и осядет на дно тигля.

- Из полученной массы необходимо сделать порошок и переложить его в герметичную посуду.

Процесс сварки меди

После сбора соединения для сварки требуется зачистить кромки от ржавчины, окалины и различных загрязнений, при этом ширина должна быть равна 30 мм от центра разделки. В присадочной проволоке из меди должно содержаться до 0,2% фосфорной массы. Диаметр проволоки зависит от толщины листа свариваемого металла и может находиться в пределах 50-75%.

Затем подготавливается прокаленная бура. На источнике питания устанавливается режим 4 или 5, напряжение на горелке должно составлять 160-180В. Сварку меди осуществляют на подъем без перерывов за один проход. Угол наклона горелки к изделию должен составлять 40-50°, присадочной проволоки – 30-40°. Расстояние от свариваемой поверхности до сопла не должно превышать 4-8 мм.

Флюс вводится непосредственно в место сварки с помощью ложки или совка. Концом присадочной проволоки необходимо периодически добавлять флюс либо заранее нанести его в виде пасты. Остатки флюса удаляются путем промывания 2% раствором серной или азотной кислоты.

Чтобы улучшить механические свойства изделия, следует проковать металл шва, когда он остынет. Если толщина листа металла превышает 4 мм, его следует проковывать в нагретом состоянии (температура до 500-600°C). Если требуется получить изделие с большей степенью вязкости металла шва и зоны возле него изделие нужно нагреть до 500-600°C и сразу же охладить в воде.

Конструкция газовых баллонов для сварки

Основным условием государственного стандарта № 949 для газосварочных баллонов для горючих газов, инертных газов и кислорода выступает изготовление из стальных бесшовных труб. Такое условие способствует значительному уменьшению риска разрыва баллона от трещины или коррозии сварного шва. Баллоны имеют форму цилиндра с конусообразной узкой горловину и выпуклым наружу днищем.

Горловина газового баллона имеет резьбовое отверстие, предназначенное для ввинчивания в него запорной арматуры. В качестве запорной арматуры применяется вентиль, открытие и закрытие которого регулирует выход газа наружу. Применяемые в конструкциях газовых баллонов имеют некоторое различие, для баллонов, предназначенных для транспортировки горючих газов, используются вентили одной конструкции, а для кислородных баллонов совершенно другой.

Для предохранения вентиля от несанкционированного открытия, защиты его при транспортировке на вентиль в транспортном положении надевается специальный предохранительный колпак, имеющий резьбу и накручиваемый на специальное, насаженное на горловину баллона кольцо.

Устойчивость баллонов при их вертикальном расположении обеспечивается насаженным, на дно баллона массивном металлическом башмаке, имеющим квадратную форму.

Виды баллонов для сварки газопламенным способом и полуавтоматической сваркой

Различить баллоны для хранения газов довольно просто, они легко различимы визуально и имеют буквенно-цветовую маркировку. Такая раскраска баллонов позволяет безошибочно определить наполнение баллона, а надпись с названием газа дополняет информацию, зашифрованную в цветовом коде.

Самыми распространенными сегодня выступают газовые баллоны, предназначенные для хранения кислорода. Применяемые как в промышленности, так и в медицине газовые баллоны, с кислородом окрашиваются в синий цвет с белой каймой вокруг не окрашиваемой части баллона, где производится клеймение паспортных данных. Надпись на баллоне наносится белой краской. Кроме, надписи «Кислород» на баллоне может быть дополнительная надпись с предупреждением относительно опасности попадания масла в кислород. В современном мире все чаще кроме паспортных данных и ярлыка о заправке содержимого на корпус баллона может наноситься наклейка на основе самоклеющейся ленты с маркировкой о типе и марке газа.

Ацетиленовые газосварочные баллоны для сварки в отличие от остальных видов газового баллонного оборудования имеют специфическое наполнение. Имея стандартное наполнение в 40 литров такие баллоны, заполняются специальной массой, имеющей глубокую пористую структуру. Такое наполнение имеет специальную цель, для безопасного хранения ацетилена и увеличения его объема в баллоне наполнение пропитывается ацетоном, который обеспечивает растворение ацетилена. Так, расчетным выступает показатель 200-300 грамм ацетона на 1 кг содержимого пористой массы. Такая пропитка обеспечивает равномерное впитывание ацетилена в поры и снижает давление до приемлемых 1,9 МПа. Принято считать, что 1 литр ацетона выступает растворителем для 23 литров ацетилена

При пользовании баллоном с ацетиленом важно обеспечить правильную подачу газа, не более 1700 литров в час, для его экономного расходования. Ацетиленовые баллоны имеют белый цвет окраски с соответствующей надписью на корпусе

Газовые баллоны, наполненные сжатым водородом, имеют темно-зеленую краску окрашивания.

Для пропановых баллонов для сварки газом используется стандартный красный цвет окраски с надписью черным цветом. Следует отметить, что пропановые баллоны, это единственный вид баллонов, корпус которого может быть выполнен из листового металла и соединен сварным швом.

Применяемый в качестве инертного газа при сварке полуавтоматом аргон транспортируется в баллонах черного цвета, а вот для азота применяется маркировка в виде черной окраски баллона с нанесенной на него поперечной полосой коричневой краски.

Баллоны, заполненные гелием, имеют коричневый цвет маркировки корпуса.

Углекислота или сжатый воздух транспортируются в баллонах, имеющих черный цвет и отличающиеся друг от друга, только наружной буквенной маркировкой.

Проблематика

Латунь — металл, представляющий собой бинарный или многокомпонентный сплав на основе меди, в котором главным легирующим компонентом служит цинк, частично могут добавляться свинец, олово, марганец, никель, железо. Из-за своих свойств латунь трудно сваривается, так как она меняет свои физические свойства при быстром нагреве и последующем охлаждении. К примеру, на прочность сварного соединения сильно влияют такие факторы как — наличие цинка; — присутствие в оксидной пленке водорода. В первом случае Zn испаряется под воздействием высоких температур (известно, что цинк испаряется уже при 420-и, а закипает при 907-и градусах, что совпадает с температурой плавления латуни), из-за чего выделяются опасные пары, а латунь приобретает плохую пластичность. Во втором из-за водорода происходит насыщение пузырьками сварочного шва и как последствие – его слабая прочность.

Сварка латуни аргоном — технология

Сразу нужно обозначить важный момент. Сварке подлежат латунные изделия толщиной более 3 мм. Все что тоньше нужно паять.

Итак, вам все–таки приходиться делать сварку. Сначала нужно подготовить кромки свариваемого изделия. При толщине латуни до 4 мм сварку проводит без разделывания кромок, при толщине 4—10 мм необходимо сделать одностороннюю разделку с углом 60—70°. Если толщина металла большая, фаски снимают с двух краев (20 -35°). Для латуни толщиной от 15 до 25 миллиметров делают Х-образную разделку. Не забывайте также притупить кромки.

После этого можно приступать к обезжириванию и зачистке, предварительно одев респиратор. Чаще всего латунные окислы, жирные следы удаляют посредством азотной кислоты. Также возможно применения специальных флюсов для снижения испарений цинка- буры.

Следующий этап – сварка латуни аргоном. Включите вытяжку, оденьте респиратор для защиты от испарений цинка.

Под свариваемым стыком подлаживается прокаленная асбестовая подкладка. Настройки параметров вашего аппарата (инвертора) напрямую зависят от рекомендуемых инструкций для каждой отдельной модели и подбираются путем тестирования. Ток необходимо ставить небольшой чтобы обеспечить хорошее проплавление. Если есть возможность предварительно протестируйте весь процесс на опытном образце или сделайте несколько пробных швов чтобы посмотреть что получается. Важный момент, при толщине свариваемого металла более 10 мм может применяться предварительный подогрев до 750 (±50)С°.

Саму сварку производят короткой дугой без колебаний конца электрода постоянным током обратной полярности. Для сварки используется технология с «перехлестом» или отдельными валиками.

Сварной шов налаживается посредством вольфрамового электрода в один слой. Для присадки можно использовать аналогичный кусок металла, но потом нужно будет провести хорошую зачистку шва и шлифовку всего изделия. В другом случае в качестве присадочного прутка может быть медная проволока, бронзовые прутки из безоловянной бронзы марок БрАМц9-2, БрАЖМц10-3-1,5, БрАЖН10-4-4, БрАЖ9-4 и БрКМц3-1. Также можно использовать кремнистую (0,5% кремния) латунную проволоку.

Во время сварочных операций нужно быть внимательным и аккуратным, не только в связи с испарениями цинка, но и ввиду высокой вероятности к трещинообразованию латунного шва при температурах от 300 до 600 градусов по Цельсию.

Сварка латуни аргоном позволяет получать прочные и геометрически однородные швы, которые способные выдерживать существенные нагрузки при давлении и сжатии, растяжение или изгибах. Главное при этом не забывайте про меры безопасности, соблюдайте технологию и вы сможете получить требуемый результат.

Преимущества и недостатки

К очевидным преимуществам метода относят:

- Высококачественный и прочный шов

- Малая степень нагрева заготовок позволяет сваривать без деформаций конструкции сложной формы.

- Возможность сваривать химически активные в нагретом состоянии материалы, которые бывает затруднительно или невозможно соединить другими способами.

- Повышение скорости работы благодаря высокой температуре дуги.

Кроме перечисленных достоинств, у метода есть и недостатки:

- Сложность аппаратного комплекса и его настройки

- Высокие требования к квалификации и навыкам сварщика

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.