Характеристика процесса вальцевания

Принципиальная особенность вальцовки листового металла состоит в том, что процесс деформирования происходит по всей контактной поверхности

. Это немного снижает производительность, но повышает стойкость прокатных рабочих валиков. К преимуществам вальцовки металла можно отнести:

В процессе выполнения вальцовки оператор может изменять скорость деформирования металла. При других формовочных операциях штамповки это не всегда возможно.

Вальцовку листа металла можно выполнять в нескольких вариантах:

- в поперечном направлении подачи заготовки;

- в продольном направлении;

- при винтовой подаче.

Первый вариант используется для получения коротких труб, второй — длинных.

Процесс листовой вальцовки характеризуется следующими особенностями:

При вальцовке стального изделия до 6 мм толщиной исходный металл обрабатывается в холодном состоянии. Если работают с деталями из толстолистового материала, применяют предварительный подогрев. Вальцовочную машину в таких случаях устанавливают возле печей с безокислительной нагревательной системой. Благодаря этому процесс образования поверхностной окалины снижается.

Если производят деформацию горячекатаного листового проката, перед вальцеванием правят лист. Это оговаривается техническими требованиями ГОСТа.

Используемое при вальцевании оборудование отличается простотой и универсальностью

Используемое при вальцевании оборудование отличается простотой и универсальностью

, поэтому для домашнего использования его можно изготовить собственноручно. Производственные цеха оснащают серийными моделями вальцов, которые сегодня на рынке представлены в большом ассортименте.

Все станки в зависимости от количества валков делят на четырех-, трех- и двухвалковые. Трехвалковые бывают симметричными и асимметричными. У четырехвалковых станков имеется дополнительный вал, что упрощает процесс вальцевания. Все элементы надежно сцеплены между собой, что сводит к минимуму вероятность выскальзывания листового материала и увеличивает скорость обработки.

По типу используемого привода вальцы бывают:

- гидравлические;

- ручные;

- электрические.

Вальцы с ручным приводом очень простые по конструкции. Такое устройство не требует дополнительного питания для работы и имеет такие преимущества:

- надежность;

- компактность и мобильность;

- невысокая стоимость;

- простота обслуживания и эксплуатации.

К минусам оборудования этого типа можно отнести:

- невозможность использования при вальцевании изделия из металла более 2 мм толщиной;

- невысокая производительность;

- для гибки листовой заготовки понадобится приложить значительные физические усилия.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Станки, оснащенные электрическим приводом, более эффективны. На них можно обрабатывать листовые металлические изделия значительной толщины.

Вальцы, работающие от гидравлического привода, самые мощные. Устройство такого типа отличается большими габаритами. Как правило, такое оборудование устанавливают на промышленных предприятиях.

Составные части вальцов

Вальцовочное оборудование бывает двух типов:

- станки с нажимным валиком, чаще всего расположенным посередине;

- установки с инструментом, размещенным эксцентрично.

Первый тип применяют для вальцовки толстого металла. Второй вариант используется при деформировании заготовок не более 2,5 мм.

В рассматриваемом оборудовании существенным различием является взаимное расположение валков: симметричное либо асимметричное. Более универсальными являются асимметричные машины. Они используются не только для свертки цилиндров, но и для разнообразного оформления кромки.

На практике чаще применяется схема с тремя симметрично расположенными валками, так как при обслуживании она более технологична. Такого типа вальцовочный станок с внешним приводом имеет следующие узлы:

- электродвигатель;

- клиномерную передачу или редуктор;

- вал с размещенным на нем основным валком;

- боковые стойки с узлами из подшипников: в быстроходных вальцах используют подшипники качения, а для мощности оборудования — скольжения;

- два приводных нижних валка;

- станина с двумя опорными стойками;

- защитный кожух для приемки полуфабриката при работе станка;

- система управления вальцами.

Регулируются технологические параметры оборудования изменением величины зазора между валками. В ручных моделях это выполняется с помощью винтового или храпового механизма, в автоматических станках — программно.

Бытовое применение

Люди начали использовать обечайки в доисторические времена. То есть к ним относилась боковая часть любой цилиндрической или конической посуды, например берестяного туеска, свернутого из куска березовой коры. Когда впоследствии было освоено производство жестяных ведер и тазов — их боковая стенка также являлась обечайкой.

А вне посуды что такое обечайка? Это прежде всего часть корпуса резонатора самых разнообразных музыкальных инструментов- струнных и ударных. Обечайку имеет и балалайка, и гитара, и контрабас, и барабан. Кстати, обечайку барабана называют кадлом.

С развитием технологий литья канализационные люки приобрели чугунные обечайки — это присоединенное к трубе или сосуду основание люка, на которое укладывается его крышка. В последнее время и крышки, и обечайки люков стали делать из композитных материалов.

Еще один пример обечайки — это всем известное бетонное кольцо, из которых набирают трубы колодцев.

Область применения

Процесс вальцевания листового металла представляет собой способ деформации, который производят непрофилированным вращающимся инструментом. Это операция холодной штамповки, при которой металл обретает форму конуса. После обработки таким способом структура заготовки становится плотнее, улучшаются ее основные свойства.

Деформацию металла применяют во многих случаях и для разных материалов. Например, вальцевание является подготовительным этапом для штамповки готового изделия. Эта же технология используется для первичной переработки заготовок.

Такой процедуре может подвергаться не только листовой металл, но и трубы, прутки и другие профили, изделия из резиновых смесей и пластмасс

Важно, чтобы материал был в необходимой мере пластичным

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Вальцовку металла часто применяют для уплотнения, сдавливания и плющения заготовок, для придания им равномерного лоска и толщины. Процесс может протекать и в холодном состоянии, и в нагретом. Возможно нагревание валков и изменение скорости прохождения заготовки.

Сегодня вальцовкой металла занимаются не только на производстве, но и в домашних условиях, для чего используют специальный одноименный инструмент. На предприятиях это большие станки с электро- и гидроприводами. Для ремонтных мастерских более подходят простые конструкции, часто изготовленные своими руками.

Технологический процесс деформации металла данным способом состоит из нескольких этапов:

- Подготовка оборудования — вальцов.

- Прокатка бруска или листа.

- Промежуточный отжиг.

- Обработка заусениц и трещин.

- Завершающий отжиг и прокатка.

Отсутствие заусениц и трещин — одно из главных условий качественного вальцевания. Такие дефекты могут появиться в случае чрезмерно сильного обжима валками бруска либо от неравномерного напряжения и отжига. Выявляют дефекты и устраняют их на четвертом этапе работы после промежуточного отжига. Если этого не сделать и продолжить прокатку, то трещины будут увеличиваться.

Устраняют брак затиранием трещин надфилем и отпиливанием, откусыванием заусениц. Затем, чтобы снять с металла напряжение, заготовку отжигают и продолжают прокатку металла. Образовавшиеся углубления выравниваются.

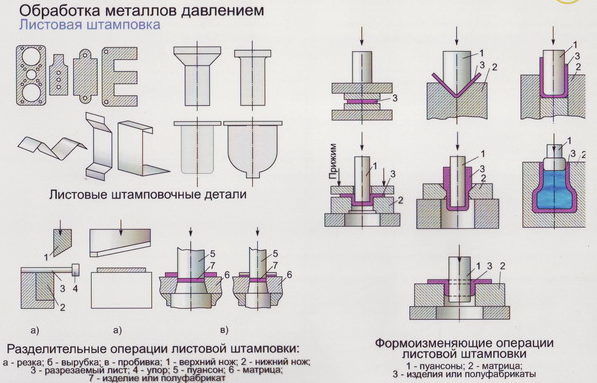

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

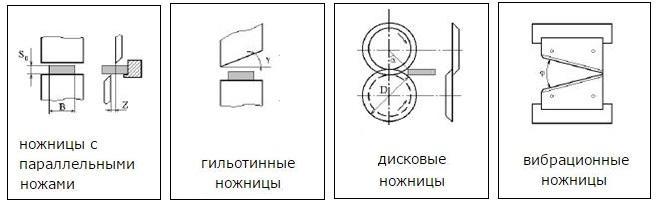

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

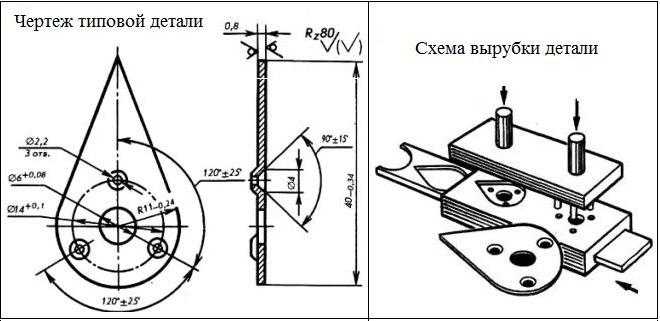

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

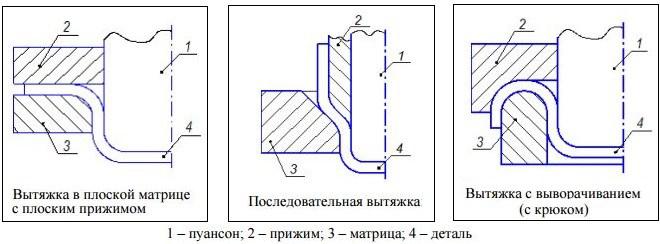

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

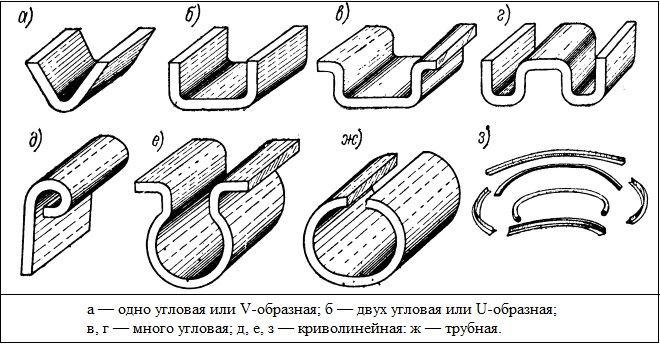

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Вальцовка листового металла – что происходит во время работы на станке?

Поэтому и требуется развальцевать конец изделия.

Простейшее приспособление для выполнения ручной вальцовки — это фиксатор, подходящий под разные диаметры, и конус, который ввинчивают в торец труб и тем самым расширяют их.

Существует еще один способ, позволяющий формировать гильзу – это использование экстендера, растягивающего изделие за одно действие. Его устройство аналогично патрону дрели, но его лапки не сжимают, а напротив, расширяют трубы. В движение экстендер приводят рычагом с большим плечом, что позволяет приложить повышенное усилие на расширительную головку сменного типа.

Кроме этого используют оборудование для вальцовки труб — вальцы. В них валик, перемещаясь по внутренней поверхности изделий, постепенно с каждым оборотом расширяет их конец.

Результат получается лучшим, чем при применении ручных приспособлений. Дело в том, что конус создает небольшое расширение, а не полноценную гильзу, а экстендер в процессе использования формирует стенки, имеющие разную толщину. Но в тоже время вальцы стоят дороже.

Специалисты рекомендуют задействовать ручной инструмент в тех случаях, когда трубная продукция сделана из мягких металлов. Например, когда выполняется вальцовка алюминиевых труб или изделий из меди(прочитайте: «Как выполнить вальцовку для медных труб – теория и практика от опытного мастера»).

Иногда возникает необходимость развальцевать тонкостенные стальные трубы, несмотря на то, что использование их при прокладке водопроводных магистралей нельзя назвать хорошей идеей, вне зависимости от способа сварки – с гильзами или встык. Срок службы таких изделий на холодной воде составляет около 5 лет, после чего начинаются коррозийные процессы.

Технология штамповки

Для изготовления деталей методом штамповки используют металлический лист, тонкую стальную ленту или полосу.

Чаще всего детали изготавливают методом холодной штамповки листового металла. При этом виде производства деталей, металл приобретает дополнительную прочность, что увеличивает срок службы изделия.

Горячую штамповку используют тогда, когда оборудование не может выдать мощность, нужную для деформации в нужную форму холодного металла. Или при выполнении изделия из непластичного металла. Листы для изготовления деталей горячим методом берутся толщиной менее 5 мм.

Дальнейший выбор технологии производства зависит от того, каким образом нужно воздействовать на металл, то есть технология изменения формы изделия отличается от той, что используют для разделения. В результате разделительных операций от детали отделяется часть.

Это можно делать по кривой или по прямой линии или по контуру. Металл отделяется путём сдвига частей заготовки в разные стороны. Для разделения применяется несколько операций, при которых используется пресс со специальным инструментарием.

Виды разделительных операций:

- Отрезка – части металлической заготовки разделяются по фигурной линии или по прямой. Пресс для этого вида операций называют ножницами. С помощью этой операции производят готовые к эксплуатации детали и заготовки, которые затем дорабатываются иными способами.

- Надрезка – операция по неполному отрезанию части заготовки под давлением с сохранением целостности детали.

- Обрезка – убирается небольшая деталь заготовки, при этом часть металла идёт в отходы.

- Пробивка – в листе металла формируются отверстия различной формы. Часть металлической основы будет считаться отходами и подлежать удалению.

- Вырубка – формирует из заготовки изделие, контур которого замкнут.

- Зачистка – позволяет убрать неровные края и придать изделию аккуратный вид, выровняв его грани.

- Проколка (просечка) – в изделии делается углубление конусообразным инструментом.

Формоизменяющая штамповка деталей также имеет несколько видов. Операции этого типа используют для изменения формы и размера заготовки из листа металла, не разрушая материала.

Виды формоизменяющих операций:

- Отбортовка отверстий – формирование вокруг отверстий заготовки бортиков нужной формы и размера.

- Отбортовка контура – формирование по контуру изделия бортиков нужной формы и размера. Обычно этот метод применяют для обработки концов труб для фиксации фланцев.

- Вытяжка – объёмная штамповка, в результате которой из плоского листа металла получаются пространственные изделия, полые внутри. Таким способом изготавливают детали полусферической, коробчатой, конической, цилиндрической и других форм. Вытяжка может быть последовательной, с плоским прижимом в плоской матрице или с крюком.

- Обжим – сужение торцов деталей из листа металла, полых внутри с помощью конической матрицы. Конец детали вставляется с большой силой в воронку матрицы.

- Гибка – металлическим заготовкам придают нужный по конструкции изгиб. Различают несколько типов гибки, в зависимости от конечной формы изделия: V-образная или одно угловая, U-образная или двух угловая, много угловая, трубная и криволинейная.

- Формовка – при неизменном контуре изделия, изменяются размеры и форма его участков. Видов формовки несколько: она может быть с предварительным набором, а может выполняться цилиндрическим пуансоном с плоским концом.

Горячая штамповка металла, автоматизированные линии

История возникновения процесса

Штамповка изделий из металла претерпевала изменения на протяжении всей истории. Первый подъём в этом процессе был отмечен в 1850-ее годы. С этого периода времени в штамповке металлов начали применяться станки, благодаря чему улучшилось качество готовой продукции.

Следующий подъём в процессе штамповки произошёл в 20 веке. Благодаря развитию новых технологий начала активно развиваться сфера автомобилестроения. С помощью штамповки изготавливались детали корпуса и внутренних механизмов автомобиля.

В 1930-е годы процесс штамповки начал использоваться в корабле- и самолетостроении. Спустя 20 лет эта технология получила популярность в области ракетостроения.

Существует несколько причин, объясняющих рост популярности этой технологии обработки деталей:

- Можно производить как готовые детали, так и заготовки для дальнейшей обработки. Форма и параметры могут быть любыми.

- В процессе штамповки можно изготавливать детали малой массы и высокой прочности.

- Высокая точность работ исключает необходимость в дополнительной обработке детали другими инструментами.

- Роторно-конвеерная линия, работающая автоматически, облегчала и ускоряла процесс производства.

Это интересно: Фольга для чеканки рисунка своими руками — рассказываем вопрос

Технология штамповки

Для изготовления деталей методом штамповки используют металлический лист, тонкую стальную ленту или полосу.

Чаще всего детали изготавливают методом холодной штамповки листового металла. При этом виде производства деталей, металл приобретает дополнительную прочность, что увеличивает срок службы изделия.

Горячую штамповку используют тогда, когда оборудование не может выдать мощность, нужную для деформации в нужную форму холодного металла. Или при выполнении изделия из непластичного металла. Листы для изготовления деталей горячим методом берутся толщиной менее 5 мм.

Дальнейший выбор технологии производства зависит от того, каким образом нужно воздействовать на металл, то есть технология изменения формы изделия отличается от той, что используют для разделения. В результате разделительных операций от детали отделяется часть.

Это можно делать по кривой или по прямой линии или по контуру. Металл отделяется путём сдвига частей заготовки в разные стороны. Для разделения применяется несколько операций, при которых используется пресс со специальным инструментарием.

Виды разделительных операций:

- Отрезка – части металлической заготовки разделяются по фигурной линии или по прямой. Пресс для этого вида операций называют ножницами. С помощью этой операции производят готовые к эксплуатации детали и заготовки, которые затем дорабатываются иными способами.

- Надрезка – операция по неполному отрезанию части заготовки под давлением с сохранением целостности детали.

- Обрезка – убирается небольшая деталь заготовки, при этом часть металла идёт в отходы.

- Пробивка – в листе металла формируются отверстия различной формы. Часть металлической основы будет считаться отходами и подлежать удалению.

- Вырубка – формирует из заготовки изделие, контур которого замкнут.

- Зачистка – позволяет убрать неровные края и придать изделию аккуратный вид, выровняв его грани.

- Проколка (просечка) – в изделии делается углубление конусообразным инструментом.

Формоизменяющая штамповка деталей также имеет несколько видов. Операции этого типа используют для изменения формы и размера заготовки из листа металла, не разрушая материала.

Виды формоизменяющих операций:

- Отбортовка отверстий – формирование вокруг отверстий заготовки бортиков нужной формы и размера.

- Отбортовка контура – формирование по контуру изделия бортиков нужной формы и размера. Обычно этот метод применяют для обработки концов труб для фиксации фланцев.

- Вытяжка – объёмная штамповка, в результате которой из плоского листа металла получаются пространственные изделия, полые внутри. Таким способом изготавливают детали полусферической, коробчатой, конической, цилиндрической и других форм. Вытяжка может быть последовательной, с плоским прижимом в плоской матрице или с крюком.

- Обжим – сужение торцов деталей из листа металла, полых внутри с помощью конической матрицы. Конец детали вставляется с большой силой в воронку матрицы.

- Гибка – металлическим заготовкам придают нужный по конструкции изгиб. Различают несколько типов гибки, в зависимости от конечной формы изделия: V-образная или одно угловая, U-образная или двух угловая, много угловая, трубная и криволинейная.

- Формовка – при неизменном контуре изделия, изменяются размеры и форма его участков. Видов формовки несколько: она может быть с предварительным набором, а может выполняться цилиндрическим пуансоном с плоским концом.

Горячая штамповка металла, автоматизированные линии

Технология штамповки

Технология изготовления деталей штамповкой как горячим, так и холодным способом предполагает наличие оснастки. Для обоих видов изготавливаются штампы, которые имеют определенные отличия. Применяются они для металла, который имеет разную степень толщины.

Заготовки большого размера предварительно нагреваются, а затем идет процесс ковки. В холодном состоянии толщина листа редко превышает 1 мм. С таким материалом проводятся разные операции, например, штамповка значков.

Технология проведения штамповки

Холодная штамповка

В процессе холодной штамповки листового металла нагрев не проводится. Усилия пресса хватает, чтобы проводить разделительные или формоизменяющие операции. Как результат полученная деталь, не подверженная процессу усадки. Для экономии материала штамповку проводят согласно правилам раскроя листа, которые регламентируются ГОСТом.

К холодной штамповке относятся такие операции:

- Вырубка-пробивка. В процессе вырубки готовая деталь падает в контейнер, а снаружи остаются отходы. При пробивке, наоборот, отход падает в контейнер, а деталь формируется снаружи. Конструкция штампов одинаковая. В процессе работы проводится разделительная операция, в которой участвует пуансон и матрица штампа.

- Гибка. Относится к несложной операции. Деталь укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Часто получается за несколько переходов. Для этого изготавливаются отдельные штампы. В процессе работы из круглой заготовки получается стакан, конус или полусфера. Получается это за счет перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон ловит фиксатором отверстие в детали и расширяет его, отбортовывая стенки.

Важным моментом является правильный выбор зазора между пуансоном и матрицей. Эта величина зависит от толщины и вида материала. Чем толще металл, тем больше зазор. Для алюминия и других мягких материалов этот размер уменьшается. В противном случае будут образовываться заусенцы.

Горячая штамповка

В процессе изготовления деталей из металла путем горячего прессования заготовки поступают в камеру нагрева. Горячая объемная штамповка металла начинается после достижения ими температуры 1200°С. Нагретые изделия закладываются в штамп, где имеются специальные ручьи, для предварительной и окончательной штамповки.

Если нужно осадить нагретую поковку, то она ставится в пространство между двумя плоскими бойками. Оборудование запускается, и заготовка осаживается на нужный размер.

Нагретый металл (Фото: pixabay.com)

Альтернативные методы штамповки

Штамповка металла может происходить и под действием других сил:

- Взрывом. Процесс проводится в воде. Материал располагается на матрице, в которой сделано углубление нужной формы. Сверху производится взрыв. В результате заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая. В водной среде подается напряжение. Происходит нагрев воды. Под действием высокой температуры возникает ударная волна, которая формирует заготовку.

- Протяжка металла через валки. Этот метод позволяет придать заготовке нужную форму.

Штампованные значки изготавливаются в штампе, где в углубление пуансона закладывается эмаль.

1 Приспособления и инструмент для вальцевания

Вальцовка различных трубных изделий (медных, из обычной и нержавеющей стали, алюминиевых, из черных металлов) выполняется при помощи станков, машин, гибочных вальцов, которые по своей сути являются универсальным оборудованием. Оно производится из высоких по качеству и твердости стальных сплавов, поэтому все приспособления для вальцевания характеризуются отличными эксплуатационными параметрами.

Инструмент для вальцовки крайне редко требует серьезного ремонта, им можно пользоваться очень долго, не беспокоясь о замене каких-либо частей, входящих в его конструкцию. В настоящее время существует немало машин для обработки трубных изделий, сделанных из разных материалов. Любой современный станок для вальцовки труб можно причислить к одной из следующих групп:

- «РТ»: инструмент, который создается специально для работы с трубами сечением от 5,5 до 11,5 миллиметров;

- «Т»: станки для изделий, имеющих сечение от 6 до 11 миллиметров, их особенность – возможность контролирования глубины вальцевания;

- «5Р»: приспособления, с помощью коих осуществляется вальцовка трубных конструкций с малой толщиной стенок, изготовленных из титановых либо коррозионно-стойких сплавов;

- «Р»: станки этой группы подходят для работы с большими трубами (сечение – от 12 до 40 миллиметров);

- «СТ»: инструмент, используемый в тех случаях, когда требуется обработать трубы за их сварочным швом, приспособления серии «СТ» обычно применяются для изделий сечением не более 11 миллиметров.

Кроме того, имеется и еще одна группа специальных вальцующих станков – «СР». На них происходит обработка труб, входящих в конструкцию толстых трубных решеток.

2 Технология и особенности листовой штамповки металла

Исходным сырьем для технологической операции выступают стальные полосы, тонкие ленты или листовой металл. По виду их обработки штамповка бывает двух видов: холодной; горячей. В большинстве случаев используется холодная штамповка. В тех случаях, когда мощность и производительность штамповочного оборудования является низкой, а также при небольшой пластичности заготовки рекомендована горячая штамповка. Обычно в горячем виде обрабатывают материал толщиной не более пяти миллиметров.

Технологический процесс штампования принято делить на такие операции: разделительные; формоизменяющие. Разделительные необходимы для разделения деформируемого участка изделия из металла по определенному контуру в процессе сдвига материала. К данным операциям относят:

- Резку: отделение по прямой либо кривой линии части заготовки (процесс выполняется последовательно). Резка производится гильотинными, дисковыми, вибрационными и другими видами ножниц при необходимости раскроя на полосы требуемых размеров металлических листов, а также при изготовлении готовых к эксплуатации изделий.

- Пробивку. Она используется тогда, когда в заготовке нужно получить разные по форме отверстия.

- Вырубку. Эта операция позволяет создать деталь, имеющую контур замкнутого вида.

А вот формоизменяющие операции осуществляются для модификации (без явления разрушения) геометрических размеров и конфигурации обрабатываемой детали. К ним причисляют:

- Отбортовку: создание вокруг отверстий и по контуру (наружному) изделия бортиков заданных размеров. Отбортовка, как правило, производится на концах трубных конструкций, к которым впоследствии планируется прикреплять фланцы.

- Вытяжку: получение пространственных полых изделий (полусферических, конических, цилиндрических, коробчатых и так далее) из исходных заготовок плоского вида.

- Обжим: сужение при помощи конической матрицы торцов полых и объемных деталей из металла.

- Гибку: придание изогнутой конфигурации плоским деталям.

- Формовку: наружный контур заготовки остается неизменным, а вот локальная ее форма изменяется по заданным параметрам.

Холодная штамповка подразумевает применение медных и алюминиевых сплавов (а также чисто медных и алюминиевых листов), легированной и углеродистой стали. Нередко используются и материалы из группы неметаллов – пластмасса, кожа, плотный картон и другие.

Важным представляется то, что холодная обработка металла обеспечивает достаточно высокое качество поверхности полученных полуфабрикатов либо готовых деталей. Их чистота может в отдельных случаях достигать 8 класса. Хотя обычно таких требований к штампованному прокату потребители не предъявляют, их вполне устраивает чистота поверхностей на уровне 2–6 классов.

Заметим, что холодная штамповка листовых материалов увеличивает показатель удельной прочности готовых деталей, что отличает ее в лучшую сторону от стандартного металлического проката

Но при штамповании очень важно изучить и учесть все особенности материала, который используется для получения того или иного изделия

Для того чтобы холодная штамповка прошла качественно, необходимо принять во внимание следующие характеристики исходного сырья:

- магнитную и электрическую проводимость;

- твердость, механическую прочность;

- массу;

- ударную вязкость;

- теплостойкость и теплопроводность;

- долговечность, возможность противостоять коррозии и эксплуатационному износу.

Завальцевать что это

Часто, особенно в промышленных масштабах, вальцовка листов осуществляется в ковочных вальцах, а труб — с помощью специального инструмента — вальцовки, откуда и произошло название данной операции. Обработке подвергаются любые пластичные металлы, резиновые смеси, пластмассы. С помощью вальцевания получают готовые детали, точные заготовки для штамповки и др.

Вальцовка

— инструмент, предназначенный для радиального деформирования трубы в отверстии трубной решётки (коллектора) теплообменного аппарата с целью создания прочно-герметичного соединения. Технологический процесс закрепления труб с использованием вальцовок называется развальцовка.

Основные характеристики процесса

Вальцовка листа может выполняться в следующих вариантах:

- В продольном направлении подачи заготовки.

- В поперечном направлении подачи заготовки.

- При винтовой (спиральной) подаче.

Соответственно, в первом случае вальцовка металла применяется для получения длинных незамкнутых труб, а во втором — коротких. Результатом винтовой вальцовки является свертка труб, не требующих впоследствии сварной герметизации стыка.

Вальцовка стальных изделий исходной толщиной до 4…6 мм обычно производится без нагрева исходного металла. Однако при формообразовании деталей из толстолистового материала, а также сплавов с низкой пластичностью (в частности, на основе титана), применяется предварительный подогрев до температур 250…300 0 С. В таких случаях вальцовочная машина устанавливается рядом с нагревательной печью. Нагревательная атмосфера в таких печах — безокислительная, что снижает процессы образования поверхностной окалины. Впрочем, при малых радиусах вальцовки окалина частично осыпается уже в процессе деформирования на вальцовочном оборудовании.

Типовой процесс вальцовки листового металла включает в себя следующие переходы:

- Подачу листа в захватную зону рабочего инструмента.

- Выставление значений рабочего зазора между валками.

- Прокатку плоской заготовки между инструментом в заданном направлении деформирования.

- Извлечение полуфабриката из рабочих валков и закатку одной из кромок обрабатываемой заготовки (выполняется для того, чтобы значение радиуса кривизны детали было одинаковым по всему ее диаметру).

При деформации горячекатаного листового проката перед вальцовкой производится правка листа. Это связано с увеличенными значениями допусков на неплоскостность поверхности такого металлопроката, что специально оговаривается техническими требованиями ГОСТ 16523. Правка обязательна также для холоднокатаного проката, если его толщина превышает 4 мм.

Силовые характеристики процесса листовой вальцовки определяются следующими особенностями:

- Деформирование производится не усилием, а крутящим моментом, значения которого зависят от физико-механических характеристик обрабатываемого материала, диаметра рабочих валков и условий контактного трения;

- Скорость вальцовки практически не оказывает влияние на энергетические затраты при выполнении операции; более того, повышение скорости вращения валков даже несколько снижает рабочее усилие процесса.;

- Трение между валками зависит от состояния их поверхности: при снижении шероховатости оно также снижается. Поэтому при постоянной эксплуатации вальцовочных машин требуется периодическая шлифовка поверхности оснастки (особенно, если вальцуется горячекатаный прокат, либо толстолистовые изделия);

- Вальцевание высокоуглеродистых сталей, а также сплавов алюминия с марганцем часто сопровождается явлением упругого пружинения материала. Относительно вальцовки оно не так заметно, как при гибке, однако во многих случаях требует повторного деформирования.

Диапазон технологических возможностей листовой вальцовки следующий:

- Длина вальцуемого проката, мм — до 12000.

- Толщина, мм — до 60.

- Частота вращения рабочих валков (для приводного оборудования), мин -1 — до 40.

- Практически достигаемая скорость непрерывной вальцовки, м/мин — до 8…10.

- Диаметр рабочих валков, мм — до 500.