Цветные металлы

Вторая по величине группа имеет небольшую плотность, хорошую пластичность, невысокую температуру плавления, преобладающие цвета (белый, желтый, красный) и состоит из следующих металлов:

- Легкие – магний, стронций, цезий, кальций. В природе встречаются только в прочных соединениях. Применяются для получения легких сплавов разного назначения.

- Благородные. Примеры металлов: платина, золото, серебро. Они обладают повышенной устойчивостью к коррозии.

- Легкоплавкие – кадмий, ртуть, олово, цинк. Имеют невысокую температуру плавления, участвуют в производстве разных сплавов.

Низкая прочность цветных металлов не позволяет их использовать в чистом виде, поэтому в промышленности их применяют в виде сплавов.

Как выбрать нужную марку твердого сплава?

Таблица марок твердых сплавов

Таблица выбора марок твердых сплавов в зависимости от вида, условий обработки, характера и обрабатываемого материала.

| Характер

иусловия обработки |

Жесткость

Системы «Станок- деталь- инструмент» |

Сравнитель-

ная оценка сплавов по производи- тельности |

Рекомендуемые марки твердого сплава для обработки | ||||||

| Углеро-

дистой и легирован- ной стали |

Специаль-

ной трудно- обрабатыва- емой стали |

Закален-

ной стали |

Чугуна

НВ≤240 |

Чугун

высокой твердости НВ = 400-700 |

Цветных

металлов и их сплавов |

Неметал-

лических материалов |

|||

| ОБТОЧКА НАРУЖНЫХ И ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ И РАСТОЧКА ОТВЕРСТИЙ | |||||||||

| Черновое точение поковок, штамповок и литья по корке и окалине при неравномерном сечении среза и прерывистом резании (с ударами) | Повышен. | Наивысшая | Т5К10 | ВК8 | — | ВК6 | — | ВК6 | — |

| Нормальная | Средняя | ВК8 | ВК11 | — | ВК6 | — | ВК6 | — | |

| Недостат. | Понижен. | ВК11 | — | — | ВК8 | — | ВК8 | — | |

| Черновое точение по корке при неравномерном сечении среза и непрерывном резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК6 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | — | ВК8 | ВК8 | ВК8 | ВК8 | |

| Получистовое и чистовое точение при прерывистом резании | Повышен. | Наивысшая | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК2ВК2 |

| Нормальная | Средняя | Т14К8 | ВК8 | Т5К10 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т5К10 | ВК11 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| Получистовое и чистовое точение при непрерывистом резании | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6Т | Т14К8 | Т14К8 | ВК6 | ВК6 | ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К10 | Т5К10 | Т5К10 | ВК6 | ВК6 | ВК6 | ВК6 | |

| Тонкое точение (типа алмазной обработки) | Повышен. | Наивысшая | Т60К6 | — | Т30К4 | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК3 |

| Нормальная | Средняя | Т30К4 | — | Т15К6Т | ВК2ВК3 | ВК2 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т15К6Т | — | Т15Л6 | ВК6 | ВК6 | ВК6 | ВК6 | |

| ФРЕЗЕРОВАНИЕ | |||||||||

| Черновое фрезерование | Повышен. | Наивысшая | Т15К6 | Т5К10 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т14К8 | ВК8 | — | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т5К10 | ВК8 | — | ВК8 | ВК8 | ВК6 | ВК6 | |

| Чистовое фрезерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т30К4 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т15К6 | ВК6 | ВК6 | ВК2ВК3 | ВК2ВК3 | |

| Недостат. | Понижен. | Т14К8 | Т5К10 | Т14К8 | ВК6 | ВК6 | ВК6 | ВК6 | |

| СВЕРЛЕНИЕ ОТВЕРСТИЙ | |||||||||

| Сплошное сверление | Повышен. | Наивысшая | Т14К8 | ВК8 | ВК6 | ВК6 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК8 | ВК8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | — | — | ВК8 | — | ВК8 | ВК8 | |

| Рассверливание | Повышен. | Наивысшая | Т15К6 | Т5К10 | ВК2ВК3 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | ВК6 | ВК6 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т14К8 | ВК8 | ВК8 | ВК8 | — | ВК6 | ВК6 | |

| ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ | |||||||||

| Черновое зенкерование | Повышен. | Наивысшая | Т14К8 | Т5К10 | — | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т5К10 | ВК6 | — | ВК6 | ВК6 | ВК6 | ВК6 | |

| Недостат. | Понижен. | ВК8 | ВК8 | — | ВК8 | ВК8 | ВК8 | ВК6 | |

| Чистовое зенкерование | Повышен. | Наивысшая | Т30К4 | Т15К6 | Т15К6 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т15К6 | Т14К8 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6 | Т5К10 | Т14К8 | ВК6 | — | ВК6 | ВК6 | |

| РАЗВЕРТЫВАНИЕ ОТВЕРСТИЙ | |||||||||

| Развертывание отверстий | Повышен. | Наивысшая | Т60К6 | Т30К4 | Т30К4 | ВК2ВК3 | — | ВК2ВК3 | ВК2ВК3 |

| Нормальная | Средняя | Т30К4 | Т15К6Т | Т15К6Т | ВК6 | — | ВК6 | ВК6 | |

| Недостат. | Понижен. | Т15К6Т | Т15К6 | Т15К6 | ВК6 | — | ВК6 | ВК6 |

Международные аналогичные варианты коррозионно-стойких и жаростойких сталей

Ознакомиться с их разновидностями можно посредством таблиц маркировки сталей, черных металлов и сплавов с расшифровкой, примерами, размещенными ниже.

Коррозионно-стойкие стали

| Европа (EN) | Германия (DIN) | США (AISI) | Япония (JIS) | СНГ (GOST) |

| 1.4000 | Х6Сr13 | 4105 | SUS 410 S | 08X13 |

| 1.4006 | X12CrN13 | 410 | SUS 41O | 12X13 |

| 1.4021 | X29Cr13 | (420) | SUS 420 J1 | 2OX13 |

| 1.4028 | X39Cr13 | (420) | SUS 420 J2 | 30X13 |

| 1.4031 | X46Cr13 | SUS 420 J2 | 40X13 | |

| 1.4034 | X46Cr17 | (420) | 40X13 | |

| 1.4016 | X6Cr17 | 430 | SUS 430 | 12X17 |

| 1.4510 | X3CrTi17 | 439 | SUS 430 LX | 08X17T |

| 1.4301 | X5CrNl18-10 | 304 | SUS 304 |

08X18H10 |

| 1.4303 | X4CrNi18-12 | (305) | SUS 305 | 12X18H12 |

| 1.4306 | X2CrNi19-11 | 304 L | SUS 304 L |

03X18H11 |

|

1.4541 |

X6CrNiTi18-10 |

321 |

SUS 321 |

08X18H10T |

|

1.4571 |

X6CrNiMoTi17-12-2 |

316 Ti |

SUS 316 Ti |

10X17H13M2T |

Жаропрочные марки

|

Европа (EN) |

Германия (DIN) |

США (AISI) |

Япония (JIS) |

СНГ (GOST) |

|

1.4878 |

X12CrNiTi18-9 |

321 H |

12X18H10T |

|

|

1.4845 |

X12CrNi25-21 |

310 S |

20X23H18 |

Быстрорежущие марки

| Марка стали | Аналоги в стандартах США | |

|

Страны СНГ ГОСТ |

Евронормы |

|

|

РО М2 СФ10-МП |

— — |

A11 |

|

Р2 М9-МП |

S2-9-2 1.3348 |

M7 |

|

Р2 М10 К8-МП |

S2-10-1-8 1.3247 |

M42 |

|

Р6 М5-МП |

S6-5-2 1.3343 |

M2 |

|

Р6 М5 К5-МП |

S6-5-2-5 1.3243 |

— |

|

Р6 М5 Ф3-МП |

S6-5-3 1.3344 |

М3 |

|

Р6 М5 Ф4-МП |

— — |

М4 |

|

Р6 М5 Ф3 К8-МП |

— — |

М36 |

|

Р10 М4 Ф3 К10-МП |

S10-4-3-10. 1.3207 |

— |

|

Р6 М5 Ф3 К9-МП |

— — |

М48 |

|

Р12 М6 Ф5-МП |

— — |

М61 |

|

Р12 Ф4 К5-МП |

S12-1-4-5 1.3202 |

— |

|

Р12 Ф5 К5-МП |

— — |

Т15 |

|

Р18-МП |

— — |

Т1 |

Конструкционные

|

Марка стали |

Аналоги в стандартах США |

|

|

Страны СНГ ГОСТ |

Евронормы |

|

|

10 |

С10Е 1.1121 |

1010 |

|

10ХГН1 |

10 ХГН1 1.5805 |

— |

|

14 ХН3 М |

14 NiCrMo1-3-4 1.6657 |

9310 |

|

15 |

C15 E 1.1141 |

1015 |

|

15Г |

C16 E 1.1148 |

1016 |

|

16ХГ |

16 MnCr5 1.7131 |

5115 |

|

16ХГР |

16Mn CrB5 1.7160 |

— |

|

16ХГН |

16NiCr4 1.5714 |

— |

|

17 Г1 С |

S235J2G4 1.0117 |

— |

|

17 ХН3 |

15NiCr13 1.5752 |

Е3310 |

|

18 ХГН |

18CrMo4 1.7243 |

4120 |

|

18 Х2 Н2 М |

18CrNiMo7-6 1.6587 |

— |

|

20 |

C22E 1.1151 |

102— |

Базовый сортамент нержавеющих марок

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

| 03 Х17 Н13 М2 | 1.4404 | Х2 CrNiMo 17-12-2 | 316 L |

| 03 X17 H14 M3 | 1.4435 | X2 CrNiMo 18-4-3 | — |

|

03 X18 H11 |

1.4396 |

X2 CrNiMo 19-11 |

304 L |

|

03 X18 H19 T-У |

1.4541-MOD |

— |

— |

|

06 XH28 МДТ |

1.4503 |

X3 NiCrCuMoTi 27-23 |

— |

|

06 X18 H11 |

1.4303 |

X4 CrNi 18-11 |

305 L |

|

08 X12 T1 |

1.4512 |

X6 CrTi 12 |

409 |

|

08 X13 |

1.400 |

X6 Cr 13 |

410S |

|

08 X17 H13 M2 |

1.4436 |

X5CrNiMo 17-13-3 |

316 |

|

08 X17 H13 M2 T |

1.4571 |

X6CrNiMoTi 17-12-2 |

316Ti |

|

08 X17 T |

1.4510 |

X6 XrTi 17 |

430Ti |

|

08 X18 H10 |

1.4301 |

X5 CrNi 18-10 |

304 |

|

08 X18 H12 T |

1.4541 |

X6 CrNiTi 18-19 |

321 |

|

10 X23 H18 |

1.4842 |

X12 CrNi 2529 |

310S |

Подшипниковая сталь

|

Марка стали |

Аналоги в стандартах США |

|

|

Страны СНГ ГОСТ |

Евронормы |

|

|

ШХ4 |

100Cr2 1.3592 |

50100 |

|

ШХ15 |

100Cr6 1.3505 |

52100 |

| ШХ15 СГ | 100CrMn6 1.3529 |

А 485 (2) |

| ШХ20 М | 100CrMo7 1.3537 | А 485 (3) |

Рессорно-пружинная

| Марка стали | Аналоги в стандартах США | |

| Стандарты СНГ ГОСТ | Евронормы | |

| 38 С2 А | 38Si7 1.5023 |

— |

| 50 ХГФА | 50CrV4 1.8159 | 6150 |

| 52 ХГМФА | 51CrMoV4 1.7701 | — |

| 55 ХС2 А |

54SSlCr6 1.7102 |

— |

| 55 ХГА | 55Cr7 1.7176 |

5147 |

| 60 С2 ХГА | 60SiCR7 1.7108 | 9262 |

Теплоустойчивая сталь

|

Марка стали |

Аналоги в стандартах США | |

|

Стандарты СНГ ГОСТ |

Евронормы |

|

|

10 Х2 М |

10CrMo9-10 1.7380 |

F22 |

|

13 ХМ |

13CrMo4-4 1.7335 |

F12 |

|

14 ХМФ |

14MoV6-3 1.7715 |

— |

|

15 М |

15Mo3 1.5415 |

F1 |

|

17 Г |

17Mn4 1.0481 |

— |

|

20 |

C22.8 1.0460 |

— |

|

20 Г |

20Mn5 1.1133 |

— |

|

20 Х11 МНФ |

X20CrMoV12-1 1.4922 |

— |

Черные металлы

Материалы, относящиеся к этой группе, обладают одинаковыми свойствами: внушительной плотностью, большой температурой плавления и темно-серой окраской. К первой большой группе черных металлов принадлежат следующие:

- Железные – кобальт, марганец, никель, железо. Применяются в качестве основы или добавок к сплавам.

- Тугоплавкие – хром, вольфрам, молибден, титан. Все они имеют температуру плавления, превышающую уровень, при котором плавится железо. Используются как основа или добавка для получения легированных сталей.

- Урановые – актиноиды и металлы, полученные в результате синтеза. Большое применение находят в атомной энергетике.

- Редкоземельные – неодим, церий, лантан. Все металлы обладают родственными химическими свойствами, но совершенно разными физическими параметрами. Находят свое применение как присадки к сплавам.

- Щелочноземельные – кальций, натрий, литий. В свободном виде практического применения не имеют.

Российская промышленность

Одним из передовых предприятий, занятых в сфере производства и научных разработок, выступает Кировоградский завод твердых сплавов. КЗТС обладает обширным собственным опытом по внедрению инновационных технологий в производство. Это позволяет ему занимать первые позиции на промышленном рынке России. Предприятие специализируется на выпуске спеченных твердосплавных инструментов и изделий, металлических порошков. Выпуск налажен с января 1942 года. В конце 90-х годов на предприятии была проведена модернизация. В течение последних нескольких лет Кировоградский завод твердых сплавов направляет свою деятельность на выпуск усовершенствованных многогранных сменных пластин с износостойкими многослойными покрытиями. Предприятие занимается также разработкой новых безвольфрамовых составов.

Назначение и сфера применения

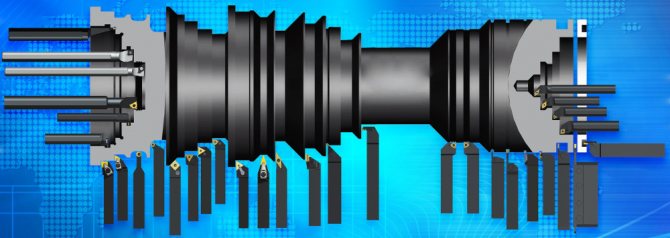

Токарные резцы принадлежат к основному виду инструментов металло- и деревообрабатывающих установок, работающих на высокой скорости, в том числе ЧПУ, ГПС, ГПМ, (даже на токарных станках с ручным управлением).

Заготовки приобретают необходимую форму, размер, контактируя с деталью. Классифицируются согласно типу обработки, способу присоединения, направлению подающего движения, назначения.

По сравнению с цельными вариантами, сменная пластинка, расположенная на режущей кромке, подлежит замене в случае износа или необходимости проведения другого типа работ. Это позволяет существенно ускорить производственный процесс, расширить диапазон взаимодействия с рабочими поверхностями.

Твердосплавными элементами проводятся следующие операции:

- обработка поверхности заготовки;

- нарезка резьбы;

- расточка внутренней поверхности;

- развертка;

- раскрой стекла, гетинакса, цветного металла;

- выборка канавок, выемок, пазов.

Применение титана в химической промышленности

При производстве оборудования для химической промышленности самое важное значение имеет коррозионная стойкость металла. Существенно также снизить вес и повысить прочность оборудования

Логически следует предположить, что титановые листы, титановые трубы, титановые прутки ВТ1-0 (Grade 2, Gr.2, Gr2) могли бы дать ряд выгод при производстве из них оборудования для транспортировки кислот, щелочей и неорганических солей. Дополнительные возможности применения титана, поставляемого , открываются в производстве такого оборудования, как баки, колонны, фильтры и всевозможные баллоны высокого давления.

Применение трубопроводов из титановых труб и листов, поставляемых ООО «Вариант», способно повысить коэффициент полезного действия нагревательных змеевиков в лабораторных автоклавах и теплообменниках. О применимости титана ВТ6, ВТ14 для производства баллонов, в которых длительно хранятся газы и жидкости под давлением, свидетельствует применяемая при микроанализе продуктов сгорания вместо более тяжелой трубки из стекла. Благодаря малой толщине стенок и незначительному удельному весу эта трубка может взвешиваться на более чувствительных аналитических весах меньших размеров. Здесь сочетание легкости и коррозионной стойкости позволяет повысить точность химического анализа.

Широкое применение титан находит в производстве искусственного волокна, красителей, азотной кислоты, синтетических жирны кислот, хлорированных углеводородов, кальцинированной соды, в хлорорганическом синтезе, во многих агрессивных средах.

По объему применения титана цветная металлургия занимает второе место среди гражданских отраслей промышленности. Наибольшее распространение титановое оборудование получило на предприятиях кобальтово-никелевой и титаново-магниевой промышлености, а также в производстве меди, цинка, свинца, ртути и других металлов.

Титан применяется в качестве элемента, повышающего твердость алюминиевых сплавов, и модификатора, позволяющего получать мелкозернистую структуру металла.

Добавки титана повышают качество чугуна и стали. Отдельно или с другими элементами титан применяется как раскислитель при производстве многих низколегированых и углеродистых сталей.

Сталинит

Этот твердый сплав не содержит вольфрама, что обуславливает его низкую стоимость. Он также был изобретен в советские годы и достаточно широко используется в промышленности. Как показала практика, несмотря на то что этот твердый сплав не содержит вольфрама, он обладает высокими механическими характеристиками, в большинстве случаев удовлетворяющими технические требования. Сталинит обладает значительными преимуществами перед вольфрамовыми материалами. В первую очередь это низкая (1300-1350 градусов) температура плавления. Вольфрамовые материалы подвергаются изменениям, только начиная с 2700 градусов. Температура плавления в 1300-1350 градусов значительно облегчает наплавку, повышает ее производительность. В качестве основы сталинита используется смесь дешевых порошкообразных ферросплавов, ферромарганца и феррохрома. Изготовление этого материала аналогично процессу производства вольфрамовых соединений. В сталините присутствует 16-20% хрома, 13-17% марганца.

Основные марки твердых сплавов, их состав и физико-механические свойства

Расскажем в деталях о твердых сплавах вышеперечисленных групп.

Однокарбидная группа

Таблица с марками вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид тантала | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ВК3 | – | 3 | 97 | 1176 | 89,5 | 15–15,3 |

| ВК3-М | – | 3 | 97 | 1176 | 91 | 15–15,3 |

| ВК4 | – | 4 | 96 | 1519 | 89,5 | 14,9–15,2 |

| ВК6 | – | 6 | 94 | 1519 | 88,5 | 14,6–15 |

| ВК6-М | – | 6 | 94 | 1421 | 90 | 14,8–15,1 |

| ВК6-ОМ | 2 | 6 | 92 | 1274 | 90,5 | 14,7–15 |

| ВК8 | – | 8 | 92 | 1666 | 87,5 | 14,4–14,8 |

| ВК10 | – | 10 | 90 | 1764 | 87 | 14,2–14,6 |

| ВК10-М | – | 10 | 90 | 1617 | 88 | 14,3–14,6 |

| ВК10-ОМ | 2 | 10 | 88 | 1470 | 88,5 | 14,3–14,6 |

«М» в маркировках говорит о том, что сплав является мелкозернистым. Материалы с маркировкой «ОМ» обладают особой мелкозернистостью.

Это самая распространенная группа твердых сплавов. Из них изготавливают различные детали, изделия, конструкции и инструменты с высокими показателями жаростойкости. Отличный пример — борфрезы ВК8.

Двухкарбидная группа

Таблица с марками титано-вольфрамо-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | ||||

| Карбид титана | Кобальт | Карбид вольфрама | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| Т30К4 | 30 | 66 | 4 | 980 | 92 | 9,5–9,8 |

| Т15К6 | 15 | 79 | 6 | 1176 | 90 | 11,1–11,6 |

| Т14К8 | 14 | 78 | 8 | 1274 | 89,5 | 11,2–11,6 |

| Т5К10 | 6 | 85 | 9 | 1421 | 88,5 | 12,4–13,1 |

| Т5К12 | 5 | 83 | 12 | 1666 | 87 | 13,1–13,5 |

Титано-вольфрамо-кобальтовые твердые сплавы предназначены для изготовления инструментов, используемых для резания сталей, дающих сливную стружку. Наличие титана в составе снижает адгезию при обработке деталей и заготовок. Повышаются износостойкость и твердость, но понижается прочность.

Трехкарбидная группа

Таблица с марками титано-вольфрамо-танатало-кобальтовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Кобальт | Карбид вольфрама | Карбид тантала | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТТ7К12 | 4 | 12 | 81 | 3 | 1666 | 87 | 13–13,3 |

| ТТ8К6 | 8 | 6 | 84 | 2 | 1323 | 90,5 | 12,8–13,3 |

| ТТ10К8–Б | 3 | 8 | 82 | 7 | 1617 | 89 | 13,5–13,8 |

| ТЕ20К9 | 9,4 | 9,5 | 67 | 14,1 | 1470 | 91 | 12–13 |

| Т8К7 | 7,5 | 7 | 85 | 0,5 | 1519 | 90,5 | 12,8–13,1 |

Добавление в состав карбида тантала приводит к еще большему увеличению износостойкости. Стоимость твердых сплавов этих марок находится на высоком уровне.

Безвольфрамовые твердые сплавы группа

Таблица с марками безвольфрамовых твердых сплавов; их состав и основные физико-механические свойства.

| Марка твердого сплава | Состав (%) | Физико-механические свойства | |||||

| Карбид титана | Карбонитрит Титана | Молибден | Никель | Предел прочности при изгибе (МПа) | Твердость по Роквеллу (HRA) | Плотность (10-3, кг/м3) | |

| ТН20 | 79 | – | 6 | 15 | 1050 | 90 | 5,5–6 |

| КНТ16 | – | 74 | 6,5 | 19,5 | 1200 | 89 | 5,5–6 |

Безвольфрамовые твердые сплавы отличаются меньшими прочностью и теплостойкостью по сравнению с материалами всех предыдущих групп.

Классификация

- По составу

- Вольфрамокобальтовые (ВК) – марки ВК3М, ВК3, ВК8, ВК6М и др. Внутри группы марки отличаются разным процентом кобальта, типом производства, величиной зерна карбида вольфрама (мелкозернистая и крупнозернистая структура). Для режущих инструментов подходят марки с процентным содержанием кобальта до 12%. При повышении процента кобальта устойчивость состава при резании понижается, но увеличивается его эксплуатационная прочность. Инструменты, изготовленные из сталей данной группы, используются для работы с чугунными, конструкционными сталями, хрупкими материалами при ударной обработке, прерывистом технологическом цикле, в процессе которого температура в зоне резки не поднимается до значительных уровней.

- Титановольфрамокобальтовые (ТК) – марки Т14К8, Т5К10 и др. В химический состав этого типа твердых сплавов входят следующие компоненты: карбид титана, вольфрама и кобальт в виде связующего звена. Если сравнивать данные сплавы с марками ВК, можно отметить у них высокие показатели твердости и жаропрочности, устойчивости к окислению, но они менее упруги, электро- и теплопроводность материалов ниже. Предназначаются для работы с металлами, которые эксплуатируются при более интенсивных скоростях резки.

- Титанотанталовольфрамокобальтовые (ТТК) – ТТ8К6, ТТ7К12, ТТ10К8Б и др. Добавление в структуру тантала значительно улучшает эксплуатационные возможности получаемых сплавов, повышая их устойчивость к высоким температурным воздействиям и увеличивая прочность. Они используются для резки тяжело обрабатываемых материалов, когда инструмент в процессе работы подвергается серьезной нагрузке.

- Безвольфрамовые (БВТС) – КНТ16, ТН20 и др. Изготавливаются без использования вольфрама и кобальта, на базе титановых соединений, с добавлением никеля и молибдена в качестве связующих элементов. По твердости данные составы аналогичны маркам вольфрамовой группы, они почти не окисляются, а по упругости и прочности им уступают. Подходят для оборудования, которое работает при прерывистом резании.

- По технологии получения

- Литые стали – изготавливаются по классической технологии литья, с последующей механической и термической обработкой.

- Спекаемые составы (однокарбидные, двухкарбидные, трехкарбидные) – производятся методами порошковой металлургии, с дальнейшей шлифовкой, лазерной, ультразвуковой, химической обработкой.

По области применения

- Инструментальные – используются для резания, штамповки, давления, бурения обрабатываемых материалов.

- Конструкционные – применяются для производства деталей, к которым предъявляются высокие требования износоустойчивости, сопротивления большим нагрузкам.

- Жаростойкие и жаропрочные – подходят для инструментария, подвергающегося в процессе эксплуатации температурным воздействиям.

По группе резки материалов

- Группа P – для материалов, образующих сливную стружку.

- Группа K – для резки чугуна, цветных металлов, твердых материалов, образующих элементную и стружку надлома.

- Группа M – для обработки нержавейки, жаропрочных и титановых материалов, образующих сливную и стружку надлома.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Получение

Брусок кристаллического титана (чистота 99,995 %, вес 283 г, длина 14 см, диаметр 25 мм), изготовленный на иодидным методом ван Аркеля и де Бура Как правило, исходным материалом для производства титана и его соединений служит диоксид титана со сравнительно небольшим количеством примесей. В частности, это может быть рутиловый концентрат, получаемый при обогащении титановых руд. Однако запасы рутила в мире весьма ограничены, и чаще применяют так называемый синтетический рутил или титановый шлак, получаемые при переработке ильменитовых концентратов. Для получения титанового шлака ильменитовый концентрат восстанавливают в электродуговой печи, при этом железо отделяется в металлическую фазу (чугун), а невосстановленные оксиды титана и примесей образуют шлаковую фазу. Богатый шлак перерабатывают хлоридным или сернокислотным способом.

Концентрат титановых руд подвергают сернокислотной или пирометаллургической переработке. Продукт сернокислотной обработки — порошок диоксида титана TiO2. Пирометаллургическим методом руду спекают с коксом и обрабатывают хлором, получая пары тетрахлорида титана TiCl4:

TiO2+2C+2Cl2→TiCl4+2CO{\displaystyle {\mathsf {TiO_{2}+2C+2Cl_{2}\rightarrow TiCl_{4}+2CO}}}

Образующиеся пары TiCl4 при 850 °C восстанавливают магнием:

TiCl4+2Mg→2MgCl2+Ti{\displaystyle {\mathsf {TiCl_{4}+2Mg\rightarrow 2MgCl_{2}+Ti}}}

Кроме этого, в настоящее время начинает получать популярность так называемый процесс FFC Cambridge, названный по именам его разработчиков Дерека Фрэя, Тома Фартинга и Джорджа Чена из Кембриджского университета, где он был создан. Этот электрохимический процесс позволяет осуществлять прямое непрерывное восстановление титана из оксида в расплаве смеси хлорида кальция и негашёной извести (оксида кальция). В этом процессе используется электролитическая ванна, наполненная смесью хлорида кальция и извести, с графитовым расходуемым (либо нейтральным) анодом и катодом, изготовленным из подлежащего восстановлению оксида. При пропускании через ванну тока температура быстро достигает ~1000—1100 °C, и расплав оксида кальция разлагается на аноде на кислород и металлический кальций:

2CaO→2Ca+O2{\displaystyle {\mathsf {2CaO\rightarrow 2Ca+O_{2}}}}

Полученный кислород окисляет анод (в случае использования графита), а кальций мигрирует в расплаве к катоду, где и восстанавливает титан из его оксида:

O2+C→CO2{\displaystyle {\mathsf {O_{2}+C\rightarrow CO_{2}}}} TiO2+2Ca→Ti+2CaO{\displaystyle {\mathsf {TiO_{2}+2Ca\rightarrow Ti+2CaO}}}

Образующийся оксид кальция вновь диссоциирует на кислород и металлический кальций, и процесс повторяется вплоть до полного преобразования катода в титановую губку либо исчерпания оксида кальция. Хлорид кальция в данном процессе используется как электролит для придания электропроводности расплаву и подвижности активным ионам кальция и кислорода. При использовании инертного анода (например, диоксида олова), вместо углекислого газа на аноде выделяется молекулярный кислород, что меньше загрязняет окружающую среду, однако процесс в таком случае становится менее стабильным, и, кроме того, в некоторых условиях более энергетически выгодным становится разложение хлорида, а не оксида кальция, что приводит к высвобождению молекулярного хлора.

Полученную титановую «губку» переплавляют и очищают. Рафинируют титан иодидным способом или электролизом, выделяя Ti из TiCl4. Для получения титановых слитков применяют дуговую, электронно-лучевую или плазменную переработку.

Другие специальные стали и сплавы

Для выполнения тех или иных заданий требуются материалы, которые обладают определенными свойствами. Таким образом, можно говорить об использовании специальных сплавов, которые могут быть как легированными, так и углеродными. В последней набор требуемых характеристик достигается за счет того, что изготовление сплавов и их обработка происходит за специальной технологией. Еще специальные сплавы и стали разделяют на конструкционные и инструментальные. Среди основных задач для подобного типа материалов можно выделить следующие: стойкость к процессам коррозии и износу, возможность работы в агрессивной среде, повышенные механические характеристики. В эту категорию относятся и жаростойкие стали и сплавы с высокой рабочей температурой, и криогенные стали, которые способны выдерживать до -296ºС.