Внутренняя шлифовка металла, шлифовка внутреннего диаметра в СПб

В промышленной металлообработке наиболее распространены следующие виды шлифования:

- наружное круглое;

- внутреннее круглое;

- плоское.

К внутренней шлифовке металла относятся:

- шлифование с продольной подачей;

- шлифование врезное;

- бесцентровое врезное шлифование;

- бесцентровое шлифование с продольной подачей.

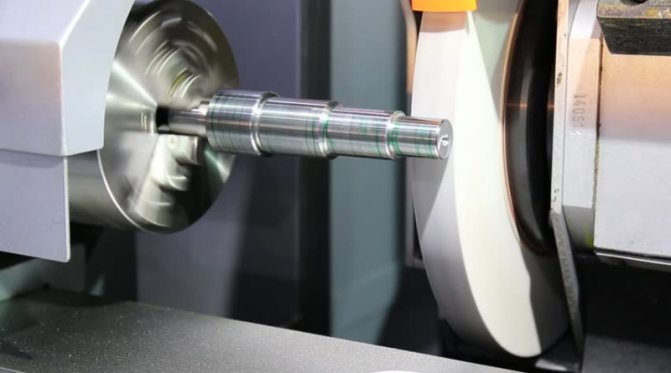

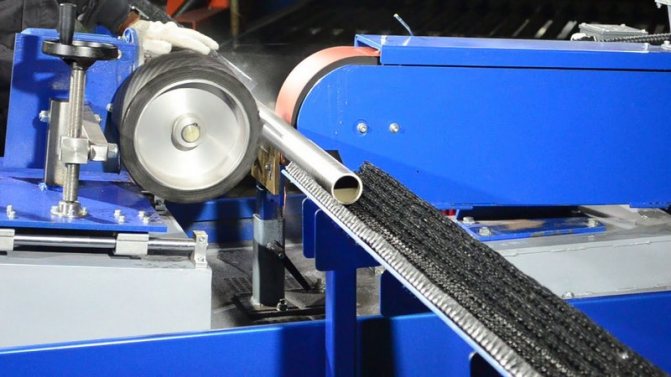

При шлифовке внутреннего диаметра с продольной подачей выполняются определенные движения: вращение шлифовального круга, продольная подача обрабатываемой детали или круга, круговая подача детали, поперечная подача шлифовального круга. Внутренняя круглая шлифовка металла проводится без закрепления обрабатываемого элемента, при этом в процессе шлифования он поддерживается тремя опорными роликами. Метод шлифовки с продольной подачей позволяет получить более высокую точность и большую шероховатость обрабатываемой поверхности. При внутренней шлифовке диаметр круга всегда меньше обрабатываемого отверстия, из-за чего происходит его быстрый износ и возникает необходимость в частой правке. Для получения оптимальной скорости резания в процессе внутренней круглой шлифовки металла необходимо использовать высокую скорость вращения шпинделякруга. Внутренняя шлифовка цилиндра проводится с помощью более мягких шлифовальных кругов, чем наружная,так как дуга контакта в первом варианте больше, чем во втором. Во время внутренней шлифовки труб СОЖ подают через специальные сопла непосредственно в зону резания или через поры шлифовального круга.

Круглая внутренняя шлифовка тонкая в Санкт-Петербурге проводится компанией Феррополис, которая имеет все необходимое оборудование, оснастку и квалифицированный персонал. Мы предоставляем услугу круглой шлифовки внутренней с обеспечением необходимых размеров и требуемой поверхности для заготовок любой сложности.

ferropolis.ru

Основные виды шлифования

Шлифование металла производится различными методами. Технологии различаются между собой способом вращения (круга или заготовки), скоростью движения, а также стороной, которой работает шлифовщик (торцом, плоскостью) и другими факторами. Основные виды шлифования:

- круглое;

- шлифование внутренних поверхностей;

- зубошлифование;

- бесцентровое;

- плоское.

Методы шлифования также подразделяются по типу материала, используемого при обработке. Для перевода процесса в автоматический режим применяют специальные станки или встроенный блок ЧПУ, который снижает трудовые затраты и обеспечивает высокое качество изделий.

Круглое наружное шлифование

Круглое шлифование – это наиболее популярный метод. Оно бывает не только наружное, но и внутреннее. Круглый метод осуществляется за счет синхронного вращения круга и металлической детали. Наружное шлифование обеспечивает режущий эффект, а внутреннее – равномерную работу.

Среди особенностей круглого шлифования выделяют:

- абразивный круг является расходным материалом, он вращается вокруг собственной оси;

- металлическая деталь вращается синхронно с кругом (это повышает эффективность процесса);

- осуществляется как продольная, так и поперечная подача (за счет них изменяется глубина врезания и обеспечивается обработка по всей длине).

Данная технология подходит для обработки изделий цилиндрической формы, так как при соприкосновении круга с изделием в форме цилиндра, обеспечивается обработка всей поверхности.

Внутреннее шлифование

Внутреннее шлифование похоже на круглое, но отличается тем, что абразивный круг располагается внутри металлической заготовки. Отличительные особенности технологии:

- может осуществляться продольная и поперечная подача;

- основное вращение обеспечивает абразивный круг.

Для повышения эффективности проводимого метода используют охлаждающую жидкость. Ее подают в зону резания.

Зубошлифование

Зубошлифование – это процесс, который осуществляется при помощи зубчатых колес. Отсюда и такое название. Сложность метода заключается в том, что приходится использовать технологическое оснащение для шлифовки. Отличительные особенности зубошлифования:

- для работы используются специальные станки;

- круг подстраивается под размер эвольвенты зуба;

- зубчатый венец подвергается обработке.

Поверхность зуба подвергается закалке, ввиду чего процесс механической обработки заготовки может усложниться.

Бесцентровое шлифование

Бесцентровое шлифование отличается тем, что металлическая деталь не закреплена. Заготовка размещается между двумя шлифовальными кругами, которые вращаются. В центре расположен нож из нержавеющей стали, который исключает вероятность смещения изделия или того, что его немного заклинит.

Так как метод предполагает использование сразу двух шлифовальных кругов, процесс происходит значительно быстрее. Бесцентровое шлифование осуществляется при помощи специальных станков.

Данная технология возможна только в производственных цехах, а не в домашних условиях.

Характеристики и маркировка абразивного инструмента

Для шлифовки металлических заготовок применяются абразивные инструменты. Они представляют собой зернистый порошок, который связан с помощью клеящей массы. Шлифовальные круги могут отличаться по следующим характеристикам:

- Форма и размер. Форма абразивного инструмента выбирается в зависимости от того, насколько сложную заготовку нужно обработать. Размер же выбирается в зависимости от размера детали. Чем она больше, тем больше требуется выбрать абразивный инструмент, чтобы более эффективно провести работу.

- Зернистость. Фракция абразивного материала будет зависеть от требуемой обработки поверхности. Если нужно снять старый слой металла, используются диски с большими зернами. Если необходимо довести поверхность детали до готового состояния, используется мелкая фракция.

- Твердость зёрен. При покупке круга или брусков этот параметр указывается на упаковке.

- Размер посадочного отверстия. Оно должно соответствовать диаметру рабочей части станка.

- Тип материала, который используется при изготовлении абразивных инструментов. Лучшим из них является алмазная крошка, с помощью которой можно обрабатывать детали из любых материалов.

Чтобы правильно выбрать абразивный круг, требуется знать маркировку. С её помощью обозначается используемый при изготовлении материал:

- сферокорунд ЭС;

- белый 22А, 23А и 24А;

- нормальные 14А и 15А, 16А;

- хромистые 32А и 33А.

Сейчас на мировом рынке стал популярен синтетический алмаз, который может маркироваться — APK, ACP, APB.

Абразивные инструменты изготавливают согласно техническим ГОСТам и установленным стандартам. Токарные станки, фрезерное и шлифовальное оборудование считаются одни целым при металлообработке. Шлифовка металла считается заключительным вариантом при обработке деталей или плоских поверхностей. Чтобы получить готовую заготовку после финишной обработки, главное — правильно выбирать абразивные инструменты.

Видео: Полировка алюминия

Обычно полировка металла осуществляется в том случае, когда потерян цвет, появилась ржавчина или наблюдается некое потускнение. Эта трудоемкая операция выполняется только по отшлифованной поверхности. Ее основная задача заключается в том, чтобы придать изделию зеркальный блеск. Любое помещение, имеющее хорошо отполированные металлические предметы, будет казаться наиболее привлекательным. Такие вещи станут играть со светом, подобно зеркалу. Однако для воплощения этого в жизнь понадобится специальная паста для полировки металла или порошкообразные вещества, которые смешиваются с вязким раствором.

На первом этапе полировка металла предполагает очищение от различных загрязнений. Для этого используется мягкая салфетка, смоченная в воде. Также можно применять С их помощью удастся удалить не только пыль, но и въевшуюся грязь. Достаточно нанести на салфетку всего одну каплю средства. Далее металлическое изделие должно высохнуть, чтобы паста или порошок успешно распределились по поверхности. Ускорить процесс сушки поможет мягкое полотенце или фен. Что касается полирующих средств, то их можно приобрести практически в любом хозяйственном магазине.

Далее производится непосредственно сама полировка металла. На мягкую салфетку наносится небольшое количество пасты. Этого вполне хватит для не очень обширной поверхности. Паста втирается от двух сторон к центру. Без нее не должно остаться ни одного сантиметра поверхности. Данным способом вполне реально довести металлическое изделие до зеркального блеска. Чтобы ликвидировать пропуски и добиться максимального результата, необходимо провести повторное нанесение полирующего средства. Если каждые полгода заниматься этим, то все металлические предметы будут находиться в идеальном состоянии и сверкать на солнце.

Необходимо знать, что полировка металла драгоценного требует применения особого полировальника из гематита или высококачественной стали. Такой инструмент представляет собой округлую рабочую часть с деревянной ручкой. Его можно изготовить своими руками, если взять ролики и шарики от подшипников. Благодаря данному процессу, обрабатываемая поверхность приобретает насыщенный блеск. Полировальник движется лишь в одном направлении, но после окончания работа повторяется в поперечном направлении. Таким образом, металлические предметы обретают свою истинную красоту.

Однако для того, чтобы получился любой металлический предмет, на помощь приходит плазменная обработка металлов, позволяющая достичь экономичности и высокого уровня производительности. В последнее время ей уделяется все больше и больше внимания, так как она на практике сумела доказать свою состоятельность. Плазменная дуга, выполняющая основную функцию, возникает в результате использования технических газов. Особой популярностью пользуются аргон и гелий, так как именно они позволяют обеспечить качественную защиту в сварочной зоне.

Предметы из нержавеющей стали прочно вошли в нашу жизнь. Это — элементы интерьера на улице и дома, различная посуда дома и многое другое. Нержавеющая сталь — это сплав железа и углерода с примесью специальных элементов. Высокую устойчивость к негативным факторам внешней среды сталь приобретает благодаря именно этим элементам. Но под воздействием различных факторов даже такой прочный металл может потерять свой первоначальный вид. Как отполировать до зеркального блеска? Если возникла такая необходимость, то у вас есть два варианта:

- Обратиться в специализированную компанию, которая предоставляет такого рода услуги.

- Сделать это самому в домашних условиях.

Давайте рассмотрим, как происходит полировка металла до зеркального блеска своими руками разными способами в домашних условиях.

Разновидности шлифования

Есть несколько классификаций, по которым различают технологии шлифования. В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон).

Абразивные материалы востребованы для разных типов обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

Обработка деталей перед шлифовкой

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности

Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату

Основа способа — воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез — это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов

Шлифовальный станок

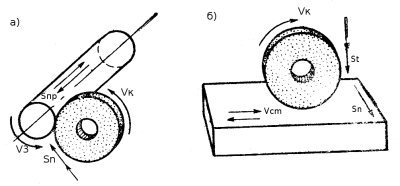

На рис. 374

приводятся две схемышлифования металла на шлифовальном станке:

- схема шлифования, по которой работают круглошлифовальные станки (рис. 374, а)

- схема шлифования, по которой работают плоскошлифовальные станки.

Круглое шлифование

производится при вращении шлифовального круга со скоростью Vк м/сек, которое является движением скорости резания; вращении заготовки со скоростью Vз, измеряемой в м/мин; поступательно-возвратном движении заготовки Sпp, которое является движением продольной подачи; поступательном перемещении шлифовального круга в направлении, перпендикулярном оси вращения заготовки Sп, которое является движением поперечной подачи. Движение Sп осуществляется при крайних положениях заготовки и служит для установки круга на глубину резания t мм.

Рис. 374.

Схемы шлифования поверхностей: а — цилиндрической; б — плоской.

Плоское шлифование

производится при вращении шлифовального круга Vк м/сек, которое является движением скорости резания; поступательно-возвратном движении стола Vст м/мин, которое является движением продольной подачи; поступательном прерывистом перемещении шлифовального круга (или заготовки) Sп в горизонтальной плоскости в направлении, перпендикулярном к продольной подаче, которое называется движением поперечной подачи; поступательном перемещении шлифовального круга S, в вертикальной плоскости, называемом движением вертикальной подачи и обеспечивающим установку круга на глубину резания t мм.

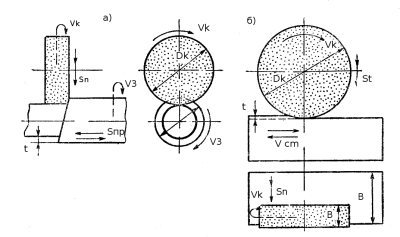

Основными элементами резания при шлифовальных работах, которыми определяется понятие режима резания, являются скорость резания, подача и глубина резания.

Эти элементы показаны на рис. 375, а и б

для круглого и плоского видов шлифования периферией круга.

Рис. 375.

Элементы резания при шлифовании: а — круглом; б — плоском.

Скорость резания Vк м/сек при этих видах шлифования принимается равной окружной скорости шлифовального круга. При круглом шлифовании, кроме скорости резания, элементами резания являются также скорость вращения заготовки, продольная подача и поперечная подача. Скорость вращения заготовки Vз м/мин есть круговая подач шлифуемой поверхности.

Продольная подача Sпp мм/об есть величина перемещения шлифуемой поверхности вдоль оси вращения заготовки за один ее оборот. Ее величина назначается в зависимости от ширины шлифовального круга.

Поперечная подача Sп мм/ход есть величина прерывистого перемещения круга перпендикулярно оси вращения шлифуемой поверхности. Ее величина численно равна глубине резания t мм. Эта подача осуществляется при крайних положениях заготовки. При плоском шлифовании периферией круга, кроме скорости резания, элементами резания являются продольная подача, поперечная подача и вертикальная подача.

Продольная подача заготовки Vст м/мин — это скорость поступательно-возвратного перемещения стола. Поперечная подача Sп мм/дв. ход — величина прерывистого перемещения заготовки в направлении оси вращения круга. Вертикальная подача S, мм является величиной установки круга на глубину резания t.

- Характеристика шлифовальных кругов и абразивные инструменты

- Балансировка, испытание и крепление шлифовальных кругов

- Засаливание, износ и правка шлифовальных кругов

- Технические характеристики шлифовальных станков

- Типы шлифовальных станков

- Круглошлифовальный станок

- Обработка металла на круглошлифовальных станках

- Внутришлифовальный станок

- Бесцентрошлифовальный станок

- Плоскошлифовальный станок

- Способы специализированного шлифования металла

- Конструирование деталей машин, обрабатываемых на шлифовальных станках

Искусственные абразивные материалы

Широкое применение в промышленности нашли синтетические абразивные материалы. В отличие от природных, они обладают лучшими эксплуатационными характеристиками. Большая однородность основных фракций обеспечивает качественную обработку поверхностей из металла, пластика, стекла, дерева, камня и т.д.

В производственных условиях для шлифования и порезки материалов могут использоваться:

- эльбор (боразон) – обработка стали и металлических сплавов;

- купрошлак – механическая очистка деревянных, металлических и бетонных покрытий;

- бор-углерод-кремний – шлифование стекла, камней, цветных и черных металлов;

- искусственный алмаз – обработка металлических деталей и камня;

- карборунд – обработка титана, цветного металла, стали и других сплавов;

- карбид бора – шлифование черного металла и поверхностей стекла;

- электрокорунд – преимущественно обработка черных металлов;

- диоксид титана – полирование деталей из цветных металлов;

- фианит – обработка металлических поверхностей;

- диоксид олова – полирование стекол и металлов;

- стальная дробь – шлифование мягкого камня (мрамора).

Сыпучие абразивные материалы используются в пескоструйной обработке, а также при изготовлении шлифовальных и полировальных кругов. Сверхпрочные абразивы применяют для порезки древесины, стекла или металлических сплавов.

Использование природного сырья

Природный алмаз имеет самые высокие свойства абразивных материалов. Маркирован:

- A1, A2, A3. Этот инструмент крепок, когда связка из металла. Работать им можно и с бетонными поверхностями, и с каменными, а также с керамикой и стеклом технического назначения.

- A5. Из алмазного зерна этой марки изготавливают абразивы круглой формы, в качестве связки применяют металл. Этим инструментом работают с керамикой и металлом.

- A8. Инструмент для буровых и правящих операций. Также выполняют работы в стройсфере.

Корунд 92E. Этот инструмент хорош для полировки, ведь изготовлен он из микропорошков. Можно обрабатывать им металлические и стеклянные изделия.

Кремень 81Кр. В основном изготавливают шкурки для того, чтобы обрабатывать дерево, эбонитовые и кожаные поверхности.

Наждак. Применяют в жерновах для мельниц и других целях, когда зерно не закрепляют.

Гранат. Из него изготавливают различные шкурки с абразивным покрытием для древесных, а также пластмассовых и кожаных материалов. Можно работать с поверхностями, применяя просто зерно.

Суть и особенности процесса

Плоская шлифовка металла ведется на поверхностях, где не имеется глубоких царапин и рисок, ибо такие виды повреждений данным методом убрать не представляется возможным.

Самый распространенный метод заключается в использовании абразива для деталей, имеющих крупные размеры и сложные формы. В ином способе применяют шлифование с применением шлифовальных станков. Здесь применяются специальные круги и полировальные смеси.

Самый распространенный метод заключается в использовании абразива для деталей, имеющих крупные размеры и сложные формы. В ином способе применяют шлифование с применением шлифовальных станков. Здесь применяются специальные круги и полировальные смеси.

Шлифовальные работы по металлу являются одним из видов обработки с помощью резания. Припуск на обработку в данном случае удаляется абразивными инструментами, а именно шлифовальными кругами. Их материал — пористый, состоящий из многочисленных мелких зерен, чьи твердые вещества и являются абразивными материалами. Когда круги начинают вращаться, грани таких зерен начинают удалять самую мелкую стружку с верхней или нижней части материала.

Шлифовка материала имеет некоторые особенности, которые важно учитывать в ходе осуществления процесса. К ним относят следующие моменты:

- Скорость резания должна быть высокой;

- Измельчение и особый вид металлической стружки;

- Геометрия режущих зерен круга должна быть разнонаправленной;

- В зоне, где происходит контакт с поверхностью, образуется высокая температура.

Обрабатываемые поверхности при шлифовании металла делятся на простые и сложные. К первым относят внутреннюю и наружную поверхность в форме цилиндра, а также плоскую. А под сложной формой подразумевают винтовую и эвольвентную.

Какой шкуркой шлифовать штукатурку?

Специалисты для стартовой шпаклевки пользуются наждачкой Р60, так как ее крошка позволяет справиться с крупными вкраплениями. Если использовать шкурку с мелкой ячейкой, то ее потребуется чаще менять, поскольку она быстро изнашивается. Для финишной шпаклевки специалисты рекомендуют шкурку Р100-150.

Сначала шлифуется шкуркой крупнозернистой, а затем мелкозернистой. Для чернового слоя подойдет бумага с зернистостью Р100-Р120. Более грубую не стоит использовать, так как можно испортить покрытие. Финишный слой можно шкурить бумагой с зернистостью Р150 для ровной стены. Если все-таки осталось еще много дефектов, то используйте Р120.

Масловский В. В. Справочник по доводочным работам. — X.: Прапор, 1985. — 121 с, схем.

Справочник содержит данные о процессах обработки свободным абразивом, технологических материалах и составляющих смесей, приготовлении, свойствах и порядке применения паст и суспензий. Приведены характеристики абразивно-доводочных и абразивно-полировальных смесей, доводочно-притирочных станков и технологической оснастки, притиров, контрольного инструмента.

Предназначен для высококвалифицированных рабочих и специалистов среднего звена машиностроительных и приборостроительных, инструментальных и ремонтных предприятий. Может быть использован студентами вузов, учащимися техникумов и технических училищ.