Классификация

Процесс шлифования металла достаточно разнообразен и может осуществляться вручную или выполняться при помощи сложных механических агрегатов.

Особенности ручного процесса

Ручная шлифовка, чаще всего, используется для обработки углов, кромок, изгибов – тех частей, что требуют «особого» подхода. При обработке данным способом шлифовальщик осуществляет 100% контроль над процессом, но для достижения необходимого результата ему потребуется приложить достаточно усилий.

Кроме того, качество ручной обработки напрямую зависит от соблюдения некоторых тонкостей в работе:

- для шлифовки сначала используют крупнозернистые абразивы, а затем материалы с меньшим зерном;

- для каждой поверхности применяют определенный вид абразивного материала;

- при сухом методе обработки часто чистят абразив, а при мокрой шлифовке – постоянно протирают рабочую поверхность.

Чаще всего, шлифование стали и других металлов вручную используют при подготовке поверхности к окрашиванию. Особенно если речь идет о покрытии изделия вторым слоем лакокрасочного состава.

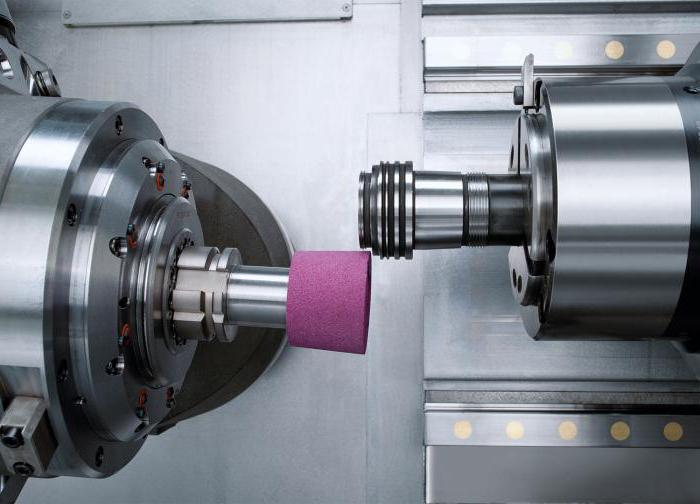

Механическое шлифование

Процесс данной технологии практически не отличается от ручной работы, но выполняется при помощи специальных механизмов. Это позволяет повысить производительность процесса и ускорить его.

Данный вариант шлифовальной обработки актуален при работе с большим количеством металлических изделий, либо с объемными объектами.

Суть и особенности процесса шлифования металла

Сперва определим, какой материал подвергается процедуре. Это сталь и другие сплавы, обладающие неровностями на поверхности

Важно отметить, что при наличии глубоких трещин операция нецелесообразна и не приведет к необходимому результату

Основа способа — воздействие абразивных веществ на металлическую поверхность. В ходе трения снимается мелкая стружка, которая выглядит как пыль.

Инструмент (круг) с добавлением абразива отличается пористой структурой, вся его верхняя, а иногда торцовая, части покрыты материалами с зернистой структурой, отличающимися твердостью. При высокоскоростном вращении они взаимодействуют со сталью, снимая небольшой слой. Его размер зависит от фракции, то есть от зернистости.

В ходе процедуры необходимо учитывать нюансы:

- Чем выше скорость резания, тем четче срез — это единое правило для всех станков. Целью которой является отделение части заготовки, даже если это тонкая поверхностная пленка.

- На рабочем месте все же появляется стружка, поэтому если нет функции стружкоотведения, необходимо периодически прерываться, чтобы очистить изделие.

- В процессе работы необходимо передвигать инструмент в разных направлениях, делать вращательные движения. Это позволит предотвратить появления однонаправленных и ярко выраженных царапин.

- В связи с высокой силой трения, в рабочей зоне поднимается температура. Использование специальных смесей способствует лучшему терморегулированию, в сравнении с сухой шлифовкой металла.

Обращаем также ваше внимание на то, что в зависимости от формы детали обработка подразделяется на простую и сложную. Теперь переходим к описанию разновидностей и способов

Способы полировки алюминия: химический метод

Данная технология является экологичной, простой и довольно быстрой. Её можно реализовать, имея кислотоустойчивую сталь, которая ляжет в основу полировальной ванны. Если объемы работ сравнительно небольшие, можно использовать тигли из фарфора. В емкость наливается раствор кислот:

Изделия опускаются в горячий раствор, температура которого должна изменяться в пределах от 90 до 120 °С, конечное значение будет зависеть от сорта алюминия. Подвергать воздействию состава алюминий необходимо в течение 30 секунд или минуты, повторить действие следует около 6 раз. В промежутках детали промываются, при этом их нужно постоянно встряхивать.

Классификация

Процесс шлифования металла достаточно разнообразен и может осуществляться вручную или выполняться при помощи сложных механических агрегатов.

Особенности ручного процесса

Ручная шлифовка, чаще всего, используется для обработки углов, кромок, изгибов – тех частей, что требуют «особого» подхода. При обработке данным способом шлифовальщик осуществляет 100% контроль над процессом, но для достижения необходимого результата ему потребуется приложить достаточно усилий.

Кроме того, качество ручной обработки напрямую зависит от соблюдения некоторых тонкостей в работе:

- для шлифовки сначала используют крупнозернистые абразивы, а затем материалы с меньшим зерном;

- для каждой поверхности применяют определенный вид абразивного материала;

- при сухом методе обработки часто чистят абразив, а при мокрой шлифовке – постоянно протирают рабочую поверхность.

Чаще всего, шлифование стали и других металлов вручную используют при подготовке поверхности к окрашиванию. Особенно если речь идет о покрытии изделия вторым слоем лакокрасочного состава.

Механическое шлифование

Процесс данной технологии практически не отличается от ручной работы, но выполняется при помощи специальных механизмов. Это позволяет повысить производительность процесса и ускорить его.

Данный вариант шлифовальной обработки актуален при работе с большим количеством металлических изделий, либо с объемными объектами.

Устройство и конструктивные особенности

Устройство круглошлифовальных станков зависит от рабочих материалов и качественных требований к готовым изделиям. Выделяют следующие классы точности аппаратов:

- повышенной точности;

- высокой точности;

- особо высокой точности.

Рассмотрим особенности конструкции различных аппаратов и наиболее распространенные варианты компоновки.

Рабочие узлы

Независимо от типа исполнения основными элементами круглошлифовальных станков являются:

- станина;

- рабочий стол;

- шлифовальная и передняя бабки;

- механизмы управления.

В передней бабке монтируется привод к шпинделю, в шлифовальной – к кругу.

Главным элементом механизма управления является кнопочная станция. За ручное перемещение рабочего стола и шпиндельной бабки отвечают маховики, управление которыми осуществляется с помощью следующих рукояток и упоров:

- быстрая подача передней бабки;

- перемещения пиноли;

- регулировка скорости рабочего стола;

- отключение автоматического хода и реверса стола.

Помимо вышеперечисленных узлов и деталей, важную роль играют следующие элементы:

- Шлифовальная бабка. Отличается жесткостью конструкции. В зависимости от компоновки станка может представлять собой неподвижный или перемещаемый элемент. В нем расположен шпиндель, устанавливаемый на гидродинамические или другие опоры.

- Балансировочный механизм. Снижает колебательные процессы во время рабочего цикла. Существуют модели как с ручной, так и с автоматической балансировкой станка.

- Механизм правки рабочего инструмента. Регулирует форму контактного инструмента и поддерживает его функциональные возможности.

- Узел подачи. Отвечает за перемещение шлифовального круга.

- Задняя бабка. Является одним из элементов конструкции станков, для которых рабочим расположением заготовки является установка в центрах.

- Люнеты. Специальные опоры для работы с деталями большой длины.

Возможные варианты компоновки

Наиболее распространенными способами компоновки круглошлифовальных станков являются:

- патронная;

- центровая;

- бесцентровая.

Важный фактор – наличие второго стола. В бесцентровых моделях башмак является неподвижным элементом.

Модели с неподвижным ножом нашли свое применение на автоматических сборочных линиях. Их ценят за высокие качественные характеристики, ведь такая компоновка обеспечивает стабильность расположения оси заготовки независимо от состояния шлифовального инструмента станка. Конструкция такого оборудования отличается высокой технологической сложностью за счет подвижной бабки и механизма для ее перемещения.

Применяемое оборудование

- плоскошлифовальные;

- внутришлифовальные;

- круглошлифовальные;

- бесцентрошлифовальные;

- комбинированные.

Шлифовальное оборудование подбирается в зависимости от мощности и производительности станка с учетом рабочей площади шлифующего элемента, площади заготовок, подвергающихся обработке, и габаритов.

Шлифовальный инструмент выпускают в виде насыпного материала и пастообразного, гибким и жестким. Пастообразный и насыпной абразив применяют для выполнения такой операции, как доводка. Паста – это смесь абразивного насыпного материала с неабразивным. Связующим веществом выступают жиры и масла. К гибким инструментам относят ленты, бумагу наждачную, щетки, круги лепестковые, диски фибрового и сетчатого типа. Жесткие инструменты – это различного диаметра головки, бруски разной формы и размеров, сегменты, кольца, рашпили, напильники, надфили. В состав входят абразивные, связующие и упрочняющие вещества. Такой инструмент и приспособления используются для выполнения ручной шлифовки.

Внутришлифовальные, точильно-шлифовальные и заточные станки

Отверстия в деталях на внутришлифовальных станках обрабатывают напроход и врезанием. Способ врезания используют при обработке коротких, фасонных и глухих отверстий, не имеющих канавок для выхода из круга. Во всех остальных случаях применяют шлифование напроход, обеспечивающее более высокую точность и меньший параметр шероховатости поверхности.

Отечественная промышленность изготовляет внутришлифовальные станки следующих моделей: 3К225В; 3К225А; 3К227В; 3К227А; 3К228В; 3К228А; 3К229В; СШ162; СШ64.

Для станка мод. 3К227А диаметр шлифуемых отверстий составляет 20…150 мм. Станок СШ162 — специальный полуавтомат, предназначен для скоростного шлифования; СШ64 — бесцентровальный специальный. Станки мод. 3К225А; 3К227А и 3К228А — особо высокой точности.

В качестве примера технологических возможностей рассматриваемых станков приведены технические характеристики внутришлифовального станка мод. 3К228В:

| Наибольший диаметр, мм:

устанавливаемой заготовки |

560 |

| устанавливаемой заготовки в кожухе | 400 |

| Наибольшая длина, мм:

устанавливаемой заготовки |

200 |

| при наибольшем диаметре отверстия шлифования | 200 |

| Диаметр шлифуемых отверстий, мм | 50…200 |

| Наибольший ход стола, мм | 630 |

| Наибольшее наладочное поперечное перемещение, мм:

шлифовальной бабки: |

|

| вперед (от рабочего) | 60 |

| назад (на рабочего) | 10 |

| бабки заготовки: | |

| вперед (от рабочего) | 200 |

| назад (на рабочего) | 50 |

| Наибольший угол поворота заготовки, град | 30 |

| Наибольший диаметр и высота шлифовального круга, мм | 180 63 |

| Скорость движения стола, м/мин

при правке шлифовального круга |

0,1…2 |

| при шлифовании | 1…7 |

| при быстром продольном подводе и отводе | 10 |

| Частота вращения шпинделя, с–1: | |

| внутришлифовального | 75; 100; 150; 200 |

| заготовки | 1,66…10 |

| торцешлифовального приспособления | 66,66 |

| Мощность электродвигателя привода шлифовального круга, кВт | 5,5 |

| Масса (с приставным оборудованием), кг | 6900 |

Технические характеристики точильно-шлифовальных и заточных станков приведены соответственно в табл. 6 и 7.

Таблица 6. Технические характеристики точильноBшлифовальных станков

| Модель | Диаметр точильного круга, мм | Мощность привода, кВт | Габариты, (Д Ш В), мм | Масса, кг |

| ЗЛ631 | 200 | 0,75 | 610x372x362 | 66 |

| ТШ-2 | 300 | 2,2 | 610x470x1340 | 112 |

| ЗК634 (ЗТ634) | 400 | 4,0 | 1000x680x1400 | 385 |

| ВЗ-379-01 | 350 | 2,8 | 1000x700x1400 | 210 |

Таблица 7. Технические характеристики заточных станков

| Модель | Размер изделия, мм | Рабочая зона, мм | Мощность привода, кВт | Габариты

(Д Ш В), мм |

Масса, кг | |||

| ВЗ-318 универсальная | Диаметр 250, длина 500 | Длина 225 | 0,71 | 1185 | 1195 | 1630 | 1020 | |

| ВЗ-31ВЕ универсальная | Диаметр 250, длина 500 | Длина 225 | 0,85 | 1185 | 1195 | 1630 | 1020 | |

| ЗВ622 алмазно-заточная для резцов | Высота 6…25,

длина 35… 300 |

Стол 210

400 |

1,6 | 600 | 730 | 1400 | 550 | |

| ЗЕ692 алмазно-заточная для пил | Диаметр 250…1430 | Врезание на цикл | 5 | 2,2 | 2450 | 1120 | 1910 | 1800 |

| ЗЕ653 полуавтомат для заточки сверл, зенкеров, метчиков | Диаметр 5…32,

длина 50… 400 |

— | 2,0/1,5 | 1012 | 1310 | 1595 | 950 | |

| ВЗ-531Ф4 шлифовально-заточная (центр с ЧПУ) | Диаметр 250, длина 400 (в центрах) | — | 3,0 | 2500 | 3500 | 2350 | 5500 |

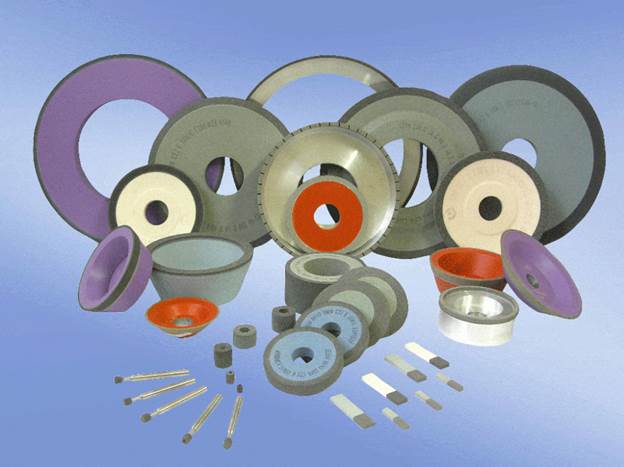

Что такое абразивный инструмент

Под абразивным инструментом принято понимать всё разнообразие инструмента, предназначенного для механической обработки различных поверхностей.

Самыми известными разновидностями этого инструмента являются алмазные и шлифовальные круги, шкурки и бруски. Сюда же можно отнести и другие изделия, выполненные из различных связующих и абразивных материалов — например, пемзу, корунд, наждак и др.

При более тщательном изучении этих устройств для заточки можно обнаружить у него такое полезное свойство, как самозатачиваемость. К примеру, любой абразивный материал, который используется для изготовления абразивных устройств, содержит сразу несколько слоев острых зёрен. Но по мере затупления и скалывания одних частиц абразива их сразу же заменяют другие. Примечательно, что с увеличением трения верхнего слоя абразивных приспособлений ускоряется и процесс его самозатачивания.

Иногда наблюдаются нарушения этого процесса, когда изделие самозатачивается не полностью. В этом случае стоит задуматься о том, чтобы произвести правку устройства, для чего нужно просто удалить верхний слой абразива. После этого инструмент приобретает надлежащую форму для эффективного выполнения своей задачи.

Станки ленточного типа

Одним из наиболее универсальных станков, с одинаковым успехом применимым для работы с деревом и металлами, является лентошлифовальный станок.

Читать также: Обзор подкатных домкратов 2 тонны

Основная его особенность состоит в том, что в качестве режущего инструмента используется не абразивный диск, а абразивная лента, установленная на вращающихся роликах.

Вращение на ленту передается от электродвигателя. Многие модели ленточных станков позволяют регулировать скорость в достаточно широких пределах. Это, плюс возможность применения абразива различной зернистости, позволяет с одинаковым успехом использовать ленточный станок для любых видов работ: от черновой обработки заготовки до окончательной полировки изделия.

Широкое распространение приобрели точильно-шлифовальные станки. Конструктивно это электродвигатель, на один конец его вала установлен шлифовальный диск, на другой ведущий валик ленточного привода.

Плоскошлифовальный станок

Плоскошлифовальные станки (рис. 4) предназначены для обработки плоских поверхностей деталей с использованием абразивного инструмента, как правило, шлифовального круга.

Рисунок 4. Плоскошлифовальный станок.

Конструктивно плоскошлифовальный станок состоит из станины, на которой установлен стол. В нем закрепляется обрабатываемая деталь. На станине устанавливается суппорт. В зависимости от степени подвижности элементов, плоскошлифовальные станки подразделяются на три подгруппы:

- с подвижным столом;

- с подвижным суппортом;

- с подвижным столом и суппортом.

В суппорте имеется шлифовальная головка, в которой закрепляется абразивный круг. Приводится круг в движение электродвигателем. Для изменения частоты вращения имеется коробка скоростей.

Шлифование осуществляется возвратно-поступательными движениями заготовки относительно абразивного круга или с постоянной подачей в одном направлении до завершения прохода.

Суть и особенности процесса

Шлифование металла — обработка металла и сплавов с помощью абразивных материалов, позволяющая исправить неровности металлической поверхности, сгладить шероховатости. Для этого используют специальное промышленное и ручное оборудование.

Особенности процесса:

- Во время шлифования с помощью специального оборудования поверхность металла доводится до определённой степени шероховатости.

- Это финишный этап, который не используется для исправления серьёзных недочётов и снятия большого слоя материала.

- Для быстрейшего и более эффективного шлифования металл изначально разогревается.

Во время проведения финишного этапа работ учитывается множество особенностей.

Обработка деталей перед шлифовкой

Полирование металлической поверхности можно начинать только после проведения подготовки. В первую очередь деталь очищается от ржавчины, окалин, капель, оставшихся после сварки. Для этого можно использовать металлические щетки. После этого исправляются грубые сколы, вмятины и бугры. После грубой обработки металла проходит процесс фрезеровки. С заготовки механическим способом снимается слой металла.

Когда обработка на промышленном оборудовании закончена, требуется провести закалку металла. Благодаря отжигу повышается прочность детали. Часто проводится обогащение металла различными химическими веществами, которые улучшают его характеристики.

Перед шлифовкой требуется проверить деталь на наличие визуальных изъянов, осмотреть её на наличие неровностей.

Абразивные материалы: виды и назначение

Абразивные материалы предназначены для зачистки, заточки и иной обработки поверхностей и деталей. В зависимости от назначения и вида обрабатываемой поверхности выделяют абразивные материалы различной формы и конфигурации, конструкции, зернистости, материала изготовления.

- По форме абразивные материалы делятся на круги и бруски. Круги используются на заточных инструментах, которые используют вращательное движение, а бруски – возвратно-поступательное. Кроме того, существуют абразивные материалы на гибких носителях: лепестки и шлифовальные ленты, которым можно придать различную форму.

- Наибольшее разнообразие по конфигурации имеют абразивные материалы, выполненные в форме кругов. Это:

- плоские круги для плоского шлифования;

- тарельчатые круги для обработки переднего края режущего инструмента;

- круги-чашки для шлифования инструментов;

- головки для внутреннего шлифования.

Бруски выполняются в овальной, полуовальной, прямоугольной, квадратной и треугольной форме.

- В зависимости от характеристик обрабатываемой поверхности для изготовления абразивных материалов используются различные виды зерна:

- монокорунд (применяется для средне- и высоколегированных хромированных, закаленных или азотированных сталей);

- электрокорунд различных видов (применяется для шлифовки особопрочных закаленных сталей);

- карбид кремния (используется для шлифовки металлов и неметаллических материалов);

- эльбор (применяется в работе с закаленными, жаропрочными и коррозионно-стойкими сталями);

- алмаз (используется для заточки и чистовой обработки труднообрабатываемых твердосплавных деталей);

- другие материалы: оксиды алюминия, керамика и так далее.

- Для обработки разного качества, а также выполнения различных этапов шлифовки: обдирки, предчистовой и чистовой шлифовки, доводки и хонингования выпускаются абразивные материалы с различной зернистостью: от крупной до мелкой. Более крупная используется при предчистовых этапах а также при работе с мягкими материалами, мелкая – для финишной обработки.

- Абразивное зерно наносится на металлическую основу (алмаз), либо на фибровую (оксиды, карбиды и керамика). При изготовлении безосновных шлифовальных кругов абразивную крошку смешивают со связующим веществом: как правило, это бакелит или вулканит.

Большой выбор абразивных материалов различного назначения вы найдете в нашем магазине. Грамотные консультанты помогут вам сделать оптимальный по качеству и цене выбор.

Наши менеджеры всегда помогут в выборе. Звоните!

+375 (29) 384-80-83

+375 (33) 384-80-83

Типы шлифовальных станков

Обычные шлифовальные станки подразделяются в основном на четыре категории, которые вы сможете подобрать в гипермаркете Строймашсервис:

- Поверхностно-шлифовальный станок

- Цилиндрический шлифовальный станок

- Внутришлифовальный станок

- Специальные типы шлифовальных станков

Поверхностно-шлифовальный станок

Он используется для обработки в основном плоских и горизонтальных поверхностей.

Поверхностно-шлифовальные станки классифицируются в соответствии с положением шпинделя и рабочего стола следующим образом:

- Стол рециркуляционный с горизонтальным шпинделем.

- Стол рециркуляционный с вертикальным шпинделем.

- Поворотный стол с горизонтальным шпинделем.

- Поворотный стол с вертикальным шпинделем.

Цилиндрический шлифовальный станок

Он используется только для обработки цилиндрических деталей. Способен обрабатывать только внешние поверхности цилиндрических объектов, но может обрабатывать любые цилиндрические профили, такие как конические, прямые и ступенчатые.

Этот станок также классифицируется в соответствии с частью заготовки и шлифовальным кругом, которая выглядит следующим образом:

- Бесцентровый плоскошлифовальный станок с цилиндрической поверхностью.

- Универсальный плоскошлифовальный станок с цилиндрической поверхностью.

- Плоскошлифовальные станки — плоскошлифовальные круглошлифовальные.

Внутришлифовальный станок

В соответствии с названием этот станок используется для обработки внутренних поверхностей, которые должны иметь цилиндрическую форму и профили.

Тремя основными типами шлифовальных станков являются:

- Внутришлифовальный станок с зажимным патроном.

- Центральный шлифовальный станок за вычетом внутреннего шлифования.

- Планетарный внутренний шлифовальный станок.

Шлифовальный станок для инструментов и фрез

Это специальные типы шлифовальных станков, которые используются для обработки режущего инструмента для фрезерования, токарной обработки и сверления. Шлифование инструмента состоит из двух частей: изготовление нового инструмента и заточка старого.

Простой одноточечный режущий инструмент, используемый при токарной обработке, обрабатывается или затачивается с помощью пьедестала или ручной шлифовальной машины на столе, а многоточечные режущие инструменты, такие как буровые инструменты и развертки, обрабатываются на некоторых сложных шлифовальных машинах, таких как фреза и универсальный станок.

Резьбошлифовальные машины

Это тип специального шлифовального станка со специальным шлифовальным кругом. Этот станок практически аналогичен цилиндрическому шлифовальному станку, но имеет очень точный свинцовый винт для точного шага резьбовой части.

Современные шлифовальные станки на выставке

Отрасль металлургии и металлообработки в России довольно развита и постоянно продолжает расти. Именно поэтому необходимо использование новой техники в работе.

Все новинки оборудования и технологий в сфере металлообработке будут представлены на ежегодной международной выставке, которая пройдет в Москве.

На экспозициях мероприятия «Металлообработка» будут представлены новейшие машины и аппараты, которые позволяют улучшить производительность, сделать технологический процесс более простым и экономичным. Выставку с 1999 года организовывает АО «Экспоцентр».

Приходите на выставку «Металлообработка», чтобы познакомится с производителями современных шлифовальных станков и новыми моделями подобного оборудования.

Ленточно шлифовальные станкиБесцентровые шлифовальные станкиТочильно шлифовальные станки

Абразивы: карбидо-кремниевый тип связки, характеристики

Такой искусственный связующий компонент изготовляется в специальной печи. Процесс осуществляется за счет нагрева песка и кокса. В результате этого карбид восстанавливается и соединяется с углеродом. Последний процесс примечателен созданием карбида кремния, имеющего вид сросшихся кристаллов.

Последние называются карборундом. При этом стоит отметить, что карбид кремния отличается повышенной твердостью, но при этом он и хрупкий. Из-за последнего недостатка его не применяют для шлифования стали.

Однако карбид-кремния – незаменимое средство при обработке цементированных карбидов, чугуна, металла, в составе которого отсутствует железо. Также подходит для шлифовки керамики, кожи, резины.

В процессе использования не исключены отходы и куски, которые отлетают в разные стороны

Поэтому перед началом работ необходимо соблюдать все меры предосторожности и использовать средства индивидуальной защиты – шлемы, очки, перчатки. Так вы обезопасите себя от чрезвычайных происшествий

Эфрос М. Г., Миронюк В. С. Современные абразивные инструменты/Под ред. З. И. Кремня. — 3-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отд-ние, 1987.— 158 с, ил.

В книге рассмотрены абразивные инструменты с различными видами связок и на гибкой основе; описаны инструменты для скоростного шлифования, из синтетических высокотвердых материалов и легированного электрокорунда, полировальные инструменты; даны технические параметры абразивных инструментов; указаны современные способы и средства контроля их качества.

В новом издании (2-е изд. 1967 г.) приведены обновленная номенклатура абразивных материалов и инструментов, а также данные о современной маркировке абразивных инструментов, точности их размеров и формы в соответствии с новыми стандартами.

Книга предназначена для рабочих-шлифовщиков, наладчиков, мастеров.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Подготовка к процессу

Для того чтобы шлифование, обработка материалов абразивами дала максимально качественный результат, при ее выполнении необходимо четко соблюдать технологию. Одним из основных требований при этом является правильная подготовка изделий к процессу.

Подготовка состоит из нескольких последовательных этапов:

- Чернового обтачивания металлической заготовки. В результате этой операции деталь приобретает нужную форму и размеры с учетом припусков.

- Чистовое точение, в ходе которого изделие «подгоняется» под определенные размеры.

- Фрезерование – операция по обработке поверхностей. Чаще всего применяется при работе с корпусными деталями и шестернями.

- Термообработка, основная задача которой – повысить твердость металла и прочность готового изделия.

При этом, стоит отметить, что в процессе обработки могут быть и исключения. В частности, есть немало ситуаций, когда шлифование является единственной операцией, производимой над металлоизделием.

Методы шлифования

Методы шлифования выбираются в зависимости от уровня сложности обрабатываемых поверхностей. К простым — принадлежат внутренние и наружные плоскости цилиндрической формы. К сложным поверхностям стоит относить плоскости с винтовой и эвольвентной формой. На производствах, связанных с машиностроением, часто используют несколько видов шлифовальной обработки, а именно:

- круглая наружная шлифовка;

- круглая внутренняя шлифовка;

- плоское шлифование деталей.

Круглая наружная шлифовка

Операция используется для обработки наружных поверхностей простых и сложных форм путем вращения детали в центрах или патроне. Существует несколько подвидов этой технологии, которые отличаются способом подачи и абразивными режущими инструментами.

Шлифование деталей с продольной подачей

Процесс представляет собой комбинацию действий, ход которых происходит за счет вращения шлифовального круга, вращения заготовки вокруг своей оси и повторно-поступательного прямолинейного движения детали/абразива вдоль оси обрабатываемой заготовки. Конец каждого двойного хода сопровождается подачей на глубину шлифовки.

Шлифование врезанием

Для применения операции используется абразивный круг, имеющий высоту больше или равную обрабатываемой заготовке. Потребность в подаче на глубину исключается, та как за один ход происходит шлифование.

Бесцентровое шлифование

Операция предусматривает фиксацию детали на опорном стержне между рабочим и подающим абразивом. Обработка осуществляется путем вращения обеих кругов и продольной/круговой подачи заготовки. Подающий инструмент задает ход детали, чтобы она вращалась и производила продольное движение. Известным примером бесцентровой операции является шлифование валов.

Круглая внутренняя обработка шлифованием

Процесс представляет собой обработку внутренних поверхностей конической, цилиндрической или фасонной формы, исходящих от прямой образующей. По принципу работы похож на технологию круглой наружной шлифовки. Имеет также несколько подвидов:

- обработка с продольной подачей;

- бесцентровое шлифование врезанием;

- бесцентровая шлифовка с продольной подачей;

- шлифование врезанием.

Представляет собой тип обработки, который проводится и периферией абразива, и его торцом. Технология предусматривает следующие действия: движение резания, подача обрабатываемой заготовки, поперечная подача на глубину шлифования и прямолинейный ход детали. Операция происходит за счет плоскошлифовального станка, который оснащен столом, способным осуществлять вращательное и возвратно-поступательное действие. Эта конструктивная особенность позволяет обеспечить подачу детали с прямолинейным и вращательным движением.

Разновидности шлифования

Есть несколько классификаций, по которым различают технологии шлифования. В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

Природные абразивные материалы

В большинстве случаев естественный абразивный материал по своим техническим характеристикам – износоустойчивости, твердости, термостойкости – уступает синтетическим абразивам. Тем не менее, многие из них используются в промышленности для порезки и шлифования материалов. К наиболее распространенным из них относятся:

- гранат – природный минерал, состоящий из смеси изоморфных рядов, используется для резки и шлифовки;

- алмаз – минерал, обладающий алмазоподобной кубической формой углерода, который применяется для резки сверхпрочных материалов;

- корунд – бинарное соединение из кислорода и алюминия, использующееся для шлифовки в виде порошка;

- мел – углекислый кальций, который применяется для очень тонкой абразивной обработки;

- красный железняк – минерал железа, использующийся для полирования поверхности стекол и металла;

- пемза – пористая вулканическая порода, которую чаще используют для грубой шлифовки;

- трепел – сцементированная осадочная порода, которая используется в форме порошка для обработки металла и камней;

- кварц – диоксид кремния, который используется только в сочетании с водой для пескоструйной обработки камней;

- наждак – минеральное вещество, в состав которого входит корунд и магнетик; применяется для зачистки, шлифования и полирования поверхностей.

Природные абразивные материалы используют при изготовлении ручного и стационарного оборудования для механической обработки заготовок или готовых деталей. Сфера их применения определяется техническими и абразивными свойствами. Наиболее износоустойчивым и прочным является алмаз, который может использоваться как для порезки материалов, так и для шлифования поверхностей.

О типах шлифовальных устройств

Обычно системы с числовым запрограммированным управлением устанавливают на устройства такого типа:

- плоско-шлифовальные для обрабатывания обычных плоскостей;

- кругло-шлифовальные устройства, для шлифовки коленчатых валов;

- внутришлифовальные станки для профильной шлифовки отверстий;

- точильно-шлифовальные, для затачивания инструментов станочного и ручного типа, зачистки деталей, обработки сварных или простых конструкций;

- контурно-шлифовальные;

- заточные, для слесарных работ, типа снятия фасок, заусенцев, затачивания любых инструментов, вплоть до заточки фрез разного вида и сверл;

- бесцентрово-шлифовальные виды устройств, для врезной и непрерывно-сквозной шлифовки.