Необходимое оборудование

Параметры оборудования

Подбор необходимого оборудования осуществляется согласно задачам производства, заданным параметрам мощности и производительности зубошевинговального станка. Основной привод двигателя полуавтоматического станка может быть гидравлическим, электромеханическим.

Промышленное заводское оборудование характеризуется следующими параметрами:

Зубошевинговальный станок — характеристика

- Скорость цикла обтачивания заготовки, производительность станка в заданную единицу времени.

- Максимальный размер диаметра детали, подлежащей обработке, разбег значения 125–4000 мм.

- Мощность главного привода двигателя, потребляемая мощность варьируется в пределах 1,0–14 кВт.

- Модуль зубчатого колеса. Величину модуля зубчатого колеса определяет толщина стенки зуба.

- Способ подачи рабочего инструмента относительно оси детали, проходящей доработку.

Например, распространённый промышленный станок модели 5702 предназначен для обтачивания зубцов колёс диаметром до 200 мм, модулем до 6 мм.

Скорость вращения маховика регулируется в диапазоне от 78 до 395 оборотов в минуту, мощность основного привода станка 2,8 кВт.

Зубошевинговальный станок модели 5702

Классификация формы шевера

В операции шевингования зубчатых колёс на станках используется следующий инструмент резки:

- зубчатая рейка с насечками, инструмент называется реечным;

- зубчатый диск с режущими кромками, или дисковый шевер;

- облегающий шевер, применяется в основном для шевингования бочкообразных зубьев;

- червячный шевер.

Цилиндрические заготовки обтачивают реечным и дисковым инструментом, червячный вид резца применяют для шевингования металла червячных зубчатых колёс.

https://youtube.com/watch?v=PE-4d7qSFI8

Виды подачи инструмента

Двигатель станка придаёт рабочее движение резцу, который после зацепления передаёт движение обрабатываемой детали. От вида подачи зависит рабочий ход шевера, скорость и количество проходов обтачивания.

Виды подачи режущего инструмента:

Определение основного времени на зубошевинговальных операциях

- поперечная подача — режущие кромки движутся перпендикулярно к оси заготовки;

- продольная подача резца — совпадает с направлением оси детали;

- тангенциальная подача — заготовка расположена перпендикулярно к оси шевера;

- диагональная подача инструмента — под углом к оси обрабатываемой детали.

При использовании продольной подачи величина шага хода шевера совпадает с размером зубьев обрабатываемой заготовки. В операции задействованы одни и те же режущие кромки, что приводит к неравномерному износу резца, увеличивает расходы на ремонт оборудования.

Поперечное направление, тангенциальные и диагональные подачи увеличивают ресурс резца, обеспечивают равномерный износ, сокращают ход движения. Время цикла обработки уменьшается, повышается производительность оборудования и общий экономический эффект. Минимальный ход движения инструмент производит при тангенциальной подаче.

Червячные и облегающие шеверы

Стандартный шевер при выполнении с его помощью шевингования контактирует с поверхностью зуба заготовки в точке, которая является местом пересечения наклонных осей инструмента и детали. Обработка будет возможной в принципе, если такая точка станет перемещаться по всей ширине зуба заготовки. Необходимость в соблюдении данного требования и, как следствие, в обеспечении продольной подачи инструмента отпадает, если для шевингования используются шеверы, относящиеся к категории облегающих. Такие инструменты за счет особенности своей конструкции обеспечивают линейный контакт режущей части с поверхностью обработки.

Инструменты данного типа, использование которых позволяет наиболее эффективно обрабатывать зубья бочкообразной формы, дают возможность значительно сократить время выполнения шевингования. Но если сравнивать такие шеверы со стандартными, то можно выявить, что они обеспечивают меньшую точность обработки, которую определяют достаточно приближенно.

Конструкция дискового шевера

К особенностям инструмента облегающего типа, следует отнести следующие.

- Поверхность режущих зубьев сформирована не эвольвентными (выпуклыми), а вогнутыми линиями. Если взглянуть на профиль зубьев такого шевера, то можно заметить их выраженную седлообразность.

- Зацепление обрабатываемого колеса и инструмента, как уже говорилось выше, происходит по линейной поверхности, а не по отдельной линии, как в случае использования стандартного шевера.

Для выполнения чистовой обработки рабочих элементов червячных колес лучше всего использовать специальные шеверы, которые также относятся к червячному типу. Такой инструмент представляет собой червяк, на боковой поверхности винтовых элементов которого сделана насечка, формирующая небольшие режущие зубья. Подача такого инструмента, выполняемая в процессе шевингования, может осуществляться в круговом и радиальном направлении. В первом случае между винтовой поверхностью шевера и зубьями обрабатываемого колеса имеется боковой зазор, во втором такого зазора нет.

Links

- Espacenet

- Discuss

-

238000005096

rolling process

Methods0.000

title

claims

abstract

description

18

-

230000000474

nursing

Effects0.000

claims

description

12

-

238000005520

cutting process

Methods0.000

claims

description

7

-

230000000737

periodic

Effects0.000

claims

description

5

-

238000000502

dialysis

Methods0.000

claims

1

-

239000002344

surface layer

Substances0.000

abstract

description

5

-

238000003754

machining

Methods0.000

abstract

description

4

-

230000003247

decreasing

Effects0.000

abstract

1

-

230000000694

effects

Effects0.000

abstract

1

-

238000010327

methods by industry

Methods0.000

abstract

1

-

239000000126

substance

Substances0.000

abstract

1

-

230000035882

stress

Effects0.000

description

4

-

238000010586

diagram

Methods0.000

description

2

-

238000006073

displacement reaction

Methods0.000

description

2

-

238000000034

method

Methods0.000

description

2

-

238000007493

shaping process

Methods0.000

description

2

-

210000004544

DC2

Anatomy0.000

description

1

-

229910000831

Steel

Inorganic materials0.000

description

1

-

238000005266

casting

Methods0.000

description

1

-

238000003780

insertion

Methods0.000

description

1

-

230000002530

ischemic preconditioning

Effects0.000

description

1

-

239000010410

layer

Substances0.000

description

1

-

238000003801

milling

Methods0.000

description

1

-

239000010959

steel

Substances0.000

description

1

Info

- Publication number

- RU2483845C1

RU2483845C1

RU2011140296/02A

RU2011140296A

RU2483845C1

RU 2483845 C1

RU2483845 C1

RU 2483845C1

RU 2011140296/02 A

RU2011140296/02 A

RU 2011140296/02A

RU 2011140296 A

RU2011140296 A

RU 2011140296A

RU 2483845 C1

RU2483845 C1

RU 2483845C1

Authority

RU

Russia

Prior art keywords

tool

teeth

cycles

machined

wheel

Prior art date

2011-10-04

Application number

RU2011140296/02A

Other languages

English (en)

Other versions

RU2011140296A

(ru

Inventor

Андрей Андреевич Маликов

Андрей Викторович Сидоркин

Александр Сергеевич Ямников

Original Assignee

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет» (ТулГУ)

Priority date (The priority date is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the date listed.)

2011-10-04

Filing date

2011-10-04

Publication date

2013-06-10

2011-10-04Application filed by Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет» (ТулГУ)

filed

Critical

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Тульский государственный университет» (ТулГУ)

2011-10-04Priority to RU2011140296/02A

priority

Critical

patent/RU2483845C1/ru

2013-04-10Publication of RU2011140296A

publication

Critical

patent/RU2011140296A/ru

2013-06-10Application granted

granted

Critical

2013-06-10Publication of RU2483845C1

publication

Critical

patent/RU2483845C1/ru

Виды и форма шеверов

- Реечный. Предназначение – шевингование зубчатых колес с прямыми и винтовыми зубьями. Имеет вид продолговатой планки со съемными зубчатыми насечками. Данный тип не отличается высокой точностью обработки и поэтому не пользуется особой популярностью.

- Шевер дисковый. Представляет собой дисковое колесо из быстрорежущей стали. Каждый зуб имеет поперечные канавки, которые образуют режущие грани. Кроме того, они выполняют функцию отвода побочных продуктов металлообработки.

- Облегающий. Для шевингования зубьев бочкообразной формы.

- Червячный. Инструмент для обработки соответствующих передач.

Рассмотрим последние два вида подробнее.

Облегающие шеверы

Использование данных шеверов позволяет сократить время обработки. По сравнению с приспособлениями дискового типа точность облегающих шеверов несколько ниже. В результате воздействия можно получить зуб в форме бочки.

Основное отличие от стандартного инструмента заключается в воздействии на контактную плоскость. Направление движения имеет форму вогнутой линии, а не прямой. За счет этого и получают зубья специфической формы.

Червячные шеверы

Применяются для финишной отделки колес червяного типа. Это наложило отпечаток на конструкцию инструмента: он имеет форму червяка с мелкими режущими насечками.

Существует несколько типов червячных шеверов. Наиболее популярными являются:

- эвольвентный;

- Архимедов;

- глобоидный.

Шевингование может выполняться двумя способами:

- Сокращением расстояния между осями шевера и червяка.

- Регулировкой скорости вращения режущего инструмента при неизменном положении шевера и детали относительно друг друга.

Технология шевингования по сей день является востребованной процедурой. Это единственный способ чистовой обработки зубчатых колес с целью повышения качества поверхности и увеличения класса точности изделия. А вам приходилось наблюдать за работой современных зубошевинговальных станков с ЧПУ? Некоторые специалисты полагают, что по сравнению с современным оборудованием точность отечественных станков, применяемых в серийном производстве, крайне мала. Согласны ли вы с этим утверждением? Напишите ваше мнение в комментарии.

3 Зубошевинговальный станок 5702А – характеристики и описание

Чистовую обработку цилиндрических незакаленных зубчатых колес (спиральные и прямые зубья) выполняют на специальных станках – 5701, 5708, 5702, 5717 и других. Они имеют примерно одинаковые технические характеристики, отличаясь между собой:

- возможностями по обработке наибольшего диаметра колес;

- скоростью движения;

- используемым видам подач;

- мощностью привода;

- модулем колес для обработки.

Кратко рассмотрим подробнее один из таких агрегатов – зубошевинговальный станок 5702А, который активно применяется в условиях массового и серийного производства. Далее приведены его основные параметры:

- 6 мм – максимальный модуль обрабатываемого изделия;

- 2,8 кВт – мощность двигателя;

- 200 мм – максимальное сечение зубчатого колеса, с которым может работать установка;

- 78–395 об/мин – наибольшая и наименьшая скорость движения.

Станок оснащается гидравлическим приводом подач радиального типа, электромеханическим – продольного типа. Его можно использовать и для диагональной подачи колеса. Вращение шевера, который располагает 10-ью ступенями, обеспечивает главный электродвигатель. Настроить ступени можно при помощи зубчатых сменных колес.

Правая бабка агрегата дает возможность зажимать пинолью заготовку в рабочих центрах. Головка рабочего инструмента позволяет осуществлять настройку угла зацепления благодаря тому, что она способна поворачиваться в обе стороны на угол от 0 до 35 градусов.

Продольные подачи выполняются посредством двигателя мощностью 0,6 кВт. Подачи радиального вида происходят за счет передвижения консоли рабочего стола вертикально (через зубчато-реечную передачу и гидравлический цилиндр). На станке также можно работать с бочкообразными зубьями. Подобная универсальность агрегата и предопределила его востребованность.

Процесс шевингования зубьев зубчатых колес

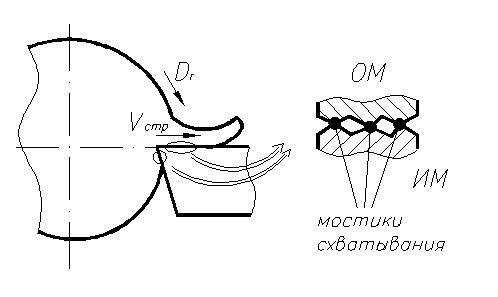

Для снижения шероховатости поверхности и достижения высокой точности профиля зубьев незакаленных зубчатых колес применяют процесс шевингования. При этом используется специальный инструмент — шевер, который представляет собой колесо пли рейку, зубья у которых прорезаны поперечными канавками для образования режущих кромок (рис. 41). При вращении шевера и обрабатываемого колеса, находящихся в зацеплении, происходит боковое скольжение зубьев по их длине, и кромки канавок на зубьях шевера срезают (соскабливают) тонкую стружку с профилей зубьев колеса. Срезание происходит в результате скрещивания осей шевингуемого колеса и шевера.

Рис. 41 Зуб шавера

Рис. 42 Принципиальная схема шевингования

Рассмотрим принципиальную схему работы шевинговального станка(рис. 42). Шевер 1 вращается от электродвигателя станка и принудительно вращает обрабатываемое зубчатое колесо 2, установленное в центрах бабки 3, 4. Бабка размещена на столе 5, который шарнирно связан с нижним’ столом 6 станка, получающим возвратно-поступательное движение. Стол в конце каждого двойного хода совершает вертикальную подачу. Таким образом, при шевинговании происходят следующие движения: вращение шевера и колеса, возвратно-поступательное перемещение колеса и перемещение колеса в радиальном направлении к шеверу.

Рис. 43 Процесс обработки кромочным шевером

Недостатки метода

Недостатком процесса шевингования, является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, вследствие чего накопленная ошибка очередного шага исправляется в небольшой степени. Кроме того, точность обработки шевингования в значительной степени зависит от качества зубонарезания н припуска под шевингование.

В последнее время получает распространение новый способ обработки зубьев кромочными шеверами. В отличие от обычного шевингования этот процесс осуществляется при жесткой кинематической связи между режущим инструментом и обрабатываемым колесом, расположенным к инструменту под углом 45°. Кромочный шевер и обрабатываемое колесо образуют пару зубчатых колес со скрещивающимися осями. Для обработки применяют два шевера, каждый из которых обрабатывает свою сторону зуба колеса при соответствующем направлении движения обката и подачи.

Обработка кромочным шевером

Процесс обработки зуба кромочным шевером осуществляется следующим образом (рис. 43). Обрабатываемое колесо 1 из левого крайнего положения подводится быстро к режущему инструменту 2, в этот момент включается медленная рабочая подача, при которой обрабатывается одна сторона А профиля зубьев. После окончания обработки стороны А колесо перемещается в крайнее правое положение. Затем вращение шевера и колеса реверсируют, и обрабатываемое колесо вновь подводится к шеверу, опять включается рабочая подача и отделывается другая сторона Б профиля зубьев. После этого колесо быстро перемещается в исходное положение.

Обработка зубьев колес. Шлифование и шевингование

-> Редукторы — основа машиностроения

| Конструкции зубчатых мелкомодульных колес > |

Операция притирки несколько повышает точность колеса по шагу, но также мало исправляет профиль. Данный метод получил распространение главным образом для термически обработанных зубчатых колес.

Операция обкатки и притирки не получили широкого применения для отделки мелкомодульных зубчатых колес, так как изготовление обкатников и притиров высокой точности чрезвычайно затруднено.

Операция шлифования мелкомодульных колес дает хорошие результаты по точности профиля порядка 0,005 мм, точности окружного шага порядка 0,005 и величине биения зубчатого венца порядка 0,02 мм. Операция шлифования зубьев применяется для термически обработанных зубчатых колес, где деформация зубьев в результате термообработки другими методами исправлена быть не может. Шлифование зубьев эвольвентного профиля производится на зубошлифовальных станках, которые делятся на три группы.

1. Станки, работающие по методу обката дисковыми шлифовальными кругами, профиль которых повторяет зубчатую рейку. 2. Станки, работающие по методу обката червячным абразивом, аналогичным червячной фрезе. 3. Станки, работающие по методу копирования абразивным кругом, профиль которого повторяет с высокой точностью профиль зуба шлифуемого колеса.

Процесс шевингования является наиболее совершенным способом отделки зубчатых колес, не подвергающихся термообработке. Точность шевингованных колес не уступает шлифованным, но производительность процесса выше. Наибольшее распространение для шевингования мелкомодульных колес получили станки с круглым шевером.

Шевер и шевингуемое колесо при работе шевинг-станка представляют собой цилиндрическую зубчатую пару с перекрещивающимися осями, причем обрабатываемое колесо является как бы ведомым, закрепленным на оправке в центрах, и может свободно вращаться.

Процесс щевингования ведется при следующих движениях:

1. Реверсивное вращательное движение центра и заготовки. 2. Возвратно-поступательное продольное перемещение стола станка с заготовкой. 3. Радиальное перемещение шеверной головки на шевингуемое колесо (на глубину подачи) в конце каждого рабочего хода.

Операция шевингования заключается в срезании шевером за счет имеющихся на нем продольных канавок тонких волосообразных стружек с обрабатываемых колес; следовательно, колеса, обрабатываемые на зуборезных станках под шевингование, должны иметь соответствующий припуск. Операция шлифования и шевингования применимы для колес с модулем m >=1.

Это интересно:

Оборудование, нормализующее уровень кислорода в организме — генератор кислорода. Генераторы и концентраторы кислорода полезны для детей, беременных. Рекомендуется использовать в больницах и дома.

. Вы можете ПОДПИСАТЬСЯ НА RSS

| Конструкции зубчатых мелкомодульных колес > |

Еще полезно почитать по теме Редукторы — основа машиностроения следующее:

1. Установка подшипников качения в червячных редукторах 2. Вертикальные редукторы 3. Платы и корпуса редукторов. Метод сверления по установочным шаблонам 4. Посадки подшипников. Нагружение подшипников 5. Установка подшипников качения на валах передач с шевронными колесами

Область применения шевингования

Шевингование как эффективная технология широко используется современной промышленностью.

Шевингование колёс востребовано в автомобильном производстве, на основе калиброванных деталей выполнены редукторы и червячные передачи. Доработанные колёса используют при создании точных зубчатых передач в изготовлении надёжных машин и механизмов, измерительных приборов, востребованных в различных областях науки и техники.

Обточенная поверхность приобретает необходимую механическую прочность, упругость. Форма зубьев становится геометрически правильной, приобретает высокие эксплуатационные качества. Точность хода передачи повышается, снижается шумовой эффект зубчатых пар в работе.

Шевингование проходят заготовки из сплавов, не подлежащих к доработке шлифованием.

В частных случаях шевингование заменяет химическую обработку.

Окончательная обработка металла соскабливанием лишней стружки:

Чистовая обработка зубьев незакаленных цилиндрических зубчатых колес

- исправляет ошибки боковых граней прямозубых и косозубых зубчатых колёс;

- повышает класс точности деталей на 2–3 значения;

- придаёт краям необходимые эксплуатационные характеристики.

Помимо обработки колёс, шевингование применяется для окончательной отделки проволоки. Соскабливание стружки с поверхности проволоки повышает упругость стали, подавляет лишние поверхностные примеси, улучшая качественный состав изделия.

Технология изобретена в 30 годах прошлого века в Англии, с тех пор нашла широкое применение в массовом автомобилестроении. В СССР, впоследствии в России, способ отделки широко используют с 1936 года.

Шевингование поверхности проходят следующие сплавы:

- низкоуглеродистая, высокоуглеродистая, пружинная сталь;

- алюминий, алюминиевые сплавы;

- цинк, медь;

- латунь, бронза.

Шевингование – менее опасный, трудоёмкий и сложный процесс, чем химическое очищение металла.

Эксплуатация режущих инструментов по металлу: важные особенности

Рассмотрим основные моменты.

Правила использования режущих инструментов по металлу и полезные советы

- Применяйте режущие инструменты по металлу только для тех работ, для которых предназначены приспособления. Нецелевое использование грозит повреждениями и поломками.

- Выбирайте наиболее подходящие режимы резания. Не допускайте превышения предельных параметров.

- Подавайте инструменты плавно. Избегайте рывков и резких движений.

- Не забывайте о необходимости охлаждать инструмент. Используйте наиболее подходящие смазывающе-охлаждающие жидкости в каждом конкретном случае.

- Храните инструменты в сухих и отапливаемых помещениях. Лучше всего для этого подходят индивидуальные тубусы/контейнеры. Они надежно защищают приспособления от механических повреждений и коррозии.

- Очищайте и обезжиривайте инструменты после каждого использования. Это необходимо для защиты от коррозии.

- Соблюдайте правила техники безопасности. Работайте в перчатках. Используйте маску или защитные очки. Для уменьшения уровня шума применяйте беруши или наушники.

Износ режущих инструментов по металлу

В процессе эксплуатации режущих инструментов по металлу характеристики приспособлений со временем ухудшаются. Расскажем о типах износа и о методах снижения его уровня.

- Абразивный износ. Происходит при контакте инструментов с заготовками. Частицы обрабатываемых материалов наносят рабочим поверхностям приспособлений механические повреждения. Скорость абразивного износа понижается с увеличением твердости инструментов. Твердосплавные приспособления портятся гораздо медленнее, чем их аналоги из быстрорежущей стали.

- Адгезионный износ. Совокупное воздействие трения и высоких температур приводит к тому, что на рабочих поверхностях приспособлений образуются «мостики схватывания». Перемещающаяся в процессе обработки стружка делает процесс их образования и разрушения циклическим. В результате контактные поверхности рабочих частей инструментов постепенно разрушаются.

Изображение №2: адгезионный износ режущих инструментов по металлу

Обратите внимание! Скорость адгезионного износа у инструментов, изготовленных из быстрорежущих сталей, и твердосплавных моделей варьируется при разных режимах резания. Приспособления первой категории изнашиваются быстрее при высоких температурах, а второй — при низких

1. Диффузионный износ. В процессе контактов при резании инструментальные и обрабатываемые материалы взаимно растворяются. Также происходит самодиффузия. В результате области контактных поверхностей теряют прочность и становятся более хрупкими.

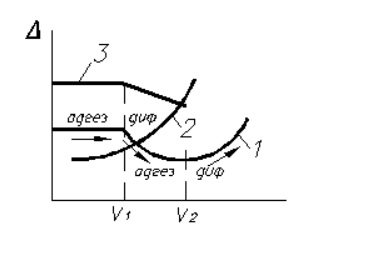

На графике ниже представлены зависимости:

- диффузионного износа твердосплавных инструментов (кривая 1) и приспособлений, изготовленных из быстрорежущих сталей (кривая 2), от скорости резания;

- вердости заготовок от температуры при обработке (кривая 3).

Изображение №3: диффузионный износ режущих инструментов по металлу

2. Окислительный износ. На режущих инструментах по металлу динамически образуются и разрушаются окисные пленки. От их характеристик зависит скорость износа инструмента. При образовании тонких и прочных покрытий она снижается, а при появлении толстых и рыхлых пленок — увеличивается.

3. Хрупкое разрушение. Это последний из основных видов износа режущих инструментов по металлу.

- Скол. Отделяется значительная часть рабочей поверхности режущего инструмента. Чаще всего к появлению сколов приводит использование приспособлений в течение длительного времени при высоких нагрузках.

- Выкрашивание. От рабочей поверхности отделяются мелкие частицы стали. К этому обычно приводит наличие небольших дефектов на режущих кромках.

Заточка режущих инструментов по металлу

Заточка режущих инструментов по металлу — основной способ продления их срока службы. Операция заключается в придании рабочим поверхностям нужных геометрических параметров.

Фотография №17: процесс заточки режущего инструмента

Заточку проводят единожды при изготовлении инструмента и периодически — при эксплуатации. Существуют 2 основных технологии заточки.

1. Абразивная. Происходит с применением абразивных кругов (электрокорундовых и карборундовых).

2. Неабразивная. Применяются три технологии.

- Анаодно-механическая заточка.

- Электроконтактная заточка.

- Химико-механическая заточка.

После заточки проводят доводку. Эта операция делает параметры рабочих частей режущих инструментов по металлу идеальными.

Инструменты и оборудование

Работы выполняются на специальных зубошевинговальных станках, тип которых зависит от производственных задач. Основными параметрами оборудования являются:

- Тип приводного механизма. Может быть электромеханическим или гидравлическим.

- Направление подачи: продольная, поперечная, тангенциальная или диагональная.

- Скорость шевингования заготовки за единицу времени определяет производительность станка.

- Максимальный размер заготовки. Для самых маленьких моделей показатель не превышает 125 мм. Массивные агрегаты способны обрабатывать детали шириной до 4000 мм.

- Мощность главного привода станка.

- Максимально допустимый модуль шестерни.

- Регулируемый диапазон скорости вращения маховика.

- Габариты и масса.

В качестве примера приведем основные технические параметры популярной модели 5Д702В – полуавтоматического зубошевинговального станка с горизонтальной осью:

- Диаметр шестерни от 20 до 320 мм.

- Модуль от 1,5 до 8 мм.

- Посадочный диаметр шпинделя 63,5 мм.

- Величина припуска при обычном шевинговании до 0,46 мм.

- Мощность главного электродвигателя 3,2 кВт.

- Габариты (Д*Ш*В, мм) 1950*1600*2130.

- Масса 4700 кг.