Что такое поковка? Этапы производственного процесса изготовления поковки

Сегодня обработка металлов давлением является наиболее распространенным и технически обоснованным методом получения заготовок, именуемых поковками, которые в дальнейшем подвергаются механической обработке для достижения требуемых размеров и конфигурации детали.

Процесс изготовления поковки проходит следующие этапы:

1. Резка проката различной конфигурации на необходимые размеры.

Используемый прокат может иметь круглое, квадратное, прямоугольное и многоугольное сечения. Иногда допускается применение заготовки в виде специального профиля (уголок, двутавр, швеллер)

2. Процесс деформации метала.

3. Термическая обработка поковки (нормализация и отпуск)

4. Прием готовой поковки отделом технического контроля.

Методы, используемые для изготовления поковки

Сегодня существует два основных метода получения поковки:

• Ковка – процесс деформации металлической заготовки, которая находится в пластическом состоянии и придания ей нужной формы путем воздействия ударной нагрузки бойков молота или пресса. К ковке также относят гибку, вытяжку, волочение. Отличительной особенностью ковки является то, что заготовка находится в свободном положении в процессе деформации, она не имеет четкой базировки.

Припуск под обработку кованой поковки практически в 2 раза больше, нежели у поковки полученной методом штамповки. На производстве ковку применяют только в мелкосерийном и единичном производстве двумя основными методами, это ручной или машинный.

• Штамповка – процесс деформации металлической исходной заготовки под давлением, протекающий с использованием дополнительной оснастки (специального штампа).

Процесс пластической деформации осуществляется в матрице штампа, форма которой полностью идентична изготовляемой поковке. Ударным элементом, оказывающим нагрузку, выступает пуансон.

Штамповка может быть выполнена с предварительным нагревом исходной заготовки, так и без него.

Штамповка, в отличие от ковки, имеет достаточно высокую производительность, она не требует высокой квалификации рабочих, а на выходе поковка имеет более высокую точность размеров и малую шероховатость поверхностного слоя. Однако применение штампов целесообразно только в массовом и серийных производства, чтобы оправдать затраты на их дорогостоящее изготовление.

Легированная сталь марки 5ХНМ (инструментальная штамповая) широко применяется в отраслях, где к изготавливаемой продукции предъявляются высокие требования по твердости, прочности, износоустойчивости, а также где необходима высокая точность изготовления. Зачастую это инструментальное производство и станкостроение.

Поковка, полученная из стали 5ХНМ, нашла свое основное применение в конструировании и производстве прессовых штампов, ковочных агрегатов, молотов.

Сталь 5ХНМ обладает следующими механическими свойствами:

Предел прочности в – 1570 МПа Предел текучести T – 1420 МПа Твердость после отжига – 241 МПа

Ударная вязкость KCU – 340 кДж / м2

Анализируя физические свойства и состав базовых легирующих элементов стали 5ХНМ можно отметить, что благодаря высокому содержанию хрома – до 0,8 % и никеля до 1,8 % сталь обладает высокой твердостью, прочностью и упругостью, что позволяет избежать трещин на поверхности поковки после ее термической обработки. Входящий в состав молибден до 0,3% способствует хорошей ударной вязкости, тем самым предотвращая появление хрупкости стали после отпуска.

Поковки из штамповой стали 5ХНМ подвергают отжигу, подготавливая ее их для последующей термической обработки и обеспечивая снятия внутренних напряжений в структуре.

Для того чтобы инструмент, изготовленный из штамповой легированной стали 5ХНМ обладал максимальной твердостью и имел длительный срок службы требуется финишная термообработка. Закалка осуществляется при температуре, которая достигает 850°C, а затем производится последующий отпуск при температуре 460-520°C.

Среда, в которой будет производиться закалка и отпуск, а также температурный режим выбирается технологом в зависимости от условий работы и испытываемой ударной нагрузки изготовляемого инструмента. Однако нужно помнить, что высокие температуры в процессе закалки могут стать причиной увеличения прокаливаемости стали и как следствие снижение ударной вязкости.

Существует также и зарубежные аналоги штамповой легированной стали 5ХНМ, которая также приобрела большую популярность в США и странах Евросоюза.

Здесь ее маркируют в соответствии своих стандартов, действующих на территории страны. Например, Т61206 или L6 на территории США и 55NiCrMoV7 в странах Евросоюза.

Критерии выбора

Что называется заготовкой? Это изделие, по своим характеристикам максимально приближенное к детали, которая впоследствии будет изготовлена. Особенности болванки заранее просчитывают при составлении проекта, выбирая наиболее экономичный и производительный вариант с учетом всех особенностей материалов и производства.

Перед созданием заготовок необходимо:

- определить параметры статистических, динамических, температурных и других нагрузок;

- создать чертеж изделия с указанием всех размеров;

- уточнить материал и его характеристики.

Далее можно делать выбор заготовки с учетом таких факторов:

- Материал. Для стали подходит прокат, ковка и штамповка, литье используется реже. При работе с чугуном лучше выбрать любой из способов отливки. Цветные металлы обрабатывают прокатом или литьем, также может применяться штамповка. Для других материалов учитываются параметры свариваемости, штампуемости, способность к резке.

- Для чего используют заготовки. Важны особенности эксплуатации детали, которая впоследствии будет изготовлена: расположение в узле и механизме, ее предназначение, особенности работы, нагрузки в процессе эксплуатации.

- Конфигурация. Для простых небольших элементов подойдет недорогой металлопрокат, крупные изделия производят с помощью поковки, отливка и штамповка из-за высокой стоимости применяются реже. Модели со сложной геометрической структурой создают литьем или штампуют.

- Требования к точности. При применении одних технологических процессов дополнительная обработка не требуется, или она минимальна. Выпущенный продукт практически точно соответствует размерам детали. При других производственных методах заготовка получается грубой, и ее нужно обрабатывать разными способами. Себестоимость одного высокоточного изделия выше, но при массовом производстве экономится время и снижаются расходы на обрабатывающие манипуляции, что позволяет снизить цену выпущенной единицы. При изготовлении на заказ или выпуске маленьких партий оптимально создать грубую заготовку, а затем обработать ее до нужной конфигурации.

- Производственные возможности. Это следует учитывать, когда имеется различное оборудование. Штамповку можно изготовить на кривошипном горячештамповочном или электровинтовом прессе, на паровом молоте. Самый дешевый вариант – паровой молот, но здесь возможны отклонения по величине и потребуется дополнительная механическая коррекция. Продукция, сделанная на электровинтовом прессе, отличается высокой точностью и практически не нуждается в последующей обработке. Иногда снижение точности параметров оказывается выгоднее, чем практически полное соответствие размерам детали, поэтому при выборе способа учитывается конечная стоимость продукта. Аналогично проводят оценку других производственных методик.

В основе выбора технологии лежит технико-экономический анализ. Специалисты проводят сложные расчеты, определяя наиболее выгодные виды заготовок. При анализе учитываются издержки на материалы, создание инструментов и производство. Суммируя все факторы, удается выбрать метод, где совокупность затрат на материалы, инструменты, создание и последующую обработку изделия окажется наиболее низкой, но при этом выпускаемая продукция будет строго соответствовать нормам ГОСТ.

Ковка и штамповка

При изготовлении изделий из металла очень часто применяются два распространенных метода – штамповка и ковка металла. Способ, при котором используется листовая штамповка изделия, осуществляется несколькими довольно простыми операциями. Первая – разделительная, которая осуществляет заготовки одну от другой. Вторая – формоизменяющая операция, при которой части заготовок двигаются относительно друг друга без разрушения и деформации самих заготовок.

Разделительные операции также имеют свою структуру.

- Такая операция, как холодная листовая штамповка – это вырубка, пробивка отверстий, отрезка листа металла.

- Горячая штамповка – это гибка металла, обжим, формовка, отбортовка и вытяжка изделия.

Проводятся операции по разделению при помощи гидравлического пресса или механических ножниц.

- Отделение некоторой части изделия по незамкнутому контуру – это отрезка.

- Вырубка заготовки – это полное отделение необходимой части.

- Пробивка металла – полное отделение части изделия с последующей его утилизацией (отходы).

При штамповке деталей горячим методом важно, чтобы заготовка имела хорошие пластические свойства, иначе возможны механические повреждения. Упругость металла также учитывается при гибке и отбортовке металла, так как после распружинивания деталь может деформироваться

Все штампованные элементы, каким бы способом они не обрабатывались, имеют высокую точность заданных размеров и технологические параметры.

К операции листовой штамповки относится и раскрой заготовок. Такой способ обработки заготовок использует несколько последовательных операций. Их необходимое количество всегда разное и определяется конфигурацией и размерами заготовки

Здесь важно правильно определить число проводимых операций с целью получения наименьшего количества отходов. Для соблюдения более точного размера изделия вырубка проводится перемычками, то есть в несколько заходов

Все кузнечно штамповочное оборудование должно соответствовать определенным требованиям, которые указываются в технических требованиях. При увеличении производительности труда возрастает и нагрузка на оборудование. Модернизация и контроль состояния кузнечного оборудования – необходимость, заданная временем. Стандартный список требований к оборудованию:

- 1. Повышенные требования к надежности в эксплуатации некоторых деталей – новых и модернизированных, при длительном режиме работы.

- 2. Повышение точности и надежности исполнительных систем, устойчивости ко внешним помехам (в частности – к вибрациям).

- 3. Снижение себестоимости модернизированных субъектов. Уменьшение сроков ремонта и первоначальных затрат за счет эксплуатационных издержек при технологических процессах.

Помимо штампованных изделий и элементов, готовые изделия из металла производятся методом последующей или полной ковки изделия. В настоящее время усовершенствованное кузнечно-штамповочное оборудование позволяет получить штампованные кованые элементы без задействования горячей ковки и кузнечного горна, что положительно сказывается на себестоимости продукции при полном сохранении качество продукции.

Ручная горячая ковка, холодная ковка металла, штамповка (горячая или холодная) с последующей ковкой – вариантов изготовления изделий достаточно. Полностью композиция из металла собирается клепкой отдельных элементов, сваркой (газовой или электродуговой) или обжимкой хомутами. При изготовлении штампованных кованых элементов можно добиться бесконечного разнообразия форм и высокого дизайна изделия, которое не будет иметь аналогов.

Разделы: Холодная ковка

Метки: изготовление кованых изделий, операции ковки, ручная ковка, свободная ковкаПредыдущая статья: Обучение кузнечному делу- где учат на кузнеца? Следующая статья: Где купить горн кузнечный

Поковки из квадратных заготовок и другие виды

Поковка нужной формы рождается из заготовки, которую, в свою очередь, получают в процессе машинной ковки. Другой вариант – объёмная горячая штамповка в кузнечно-штамповочном цехе. Когда металл куют, он деформируется, и тогда ему придают те размеры и ту форму, которые требуются. Машинная ковка отличается от ручной ковки только тем, что здесь над деформацией металла трудится пресс. Естественно, при машинной ковке масштабы заготовки совершенно иные.

Что такое поковка, какие бывают её формы?

Сама поковка — это, в наиболее употребительном смысле, черновая деталь, максимально приближенная по форме и размерам конечному изделию. Поковка как процесс, необходима для того, чтобы уменьшить затраты времени и энергии на обработку. Чем точнее ковка, тем больше получится сэкономить средств и сил.

Поковки бывают самой различной формы.

Их подразделяют по сечению:

— поковки из квадратных заготовок;

— прямоугольные поковки;

— круглые поковки.

Хорошими характеристиками обладает поковка 12х1мф. Данная поковка является отливкой формы, предназначенной для последующей обработки и получения металлических изделий того или иного размера, разравнивания поверхностей. Это заготовка, используемая в дальнейшем в металлообработке. Основная сфера применения — отрасли металлоснабжения и сбыта.

Есть классификация по методу изготовления: штамповка и ковка. Для более точного изготовления поковки применяют различные средства фиксации: обжимки, раскатки и разгонки, а для того, чтобы перемещать поковку – используют разные патроны. Инструментарий для изготовления поковок разнообразен: тут и топоры для разрубки и пробивки для отверстий, а также измерительные инструменты: нутрометр и кронциркуль.

Форма поковки зависит от формообразующей полости штампа. Если нужна квадратная поковка, используют полость штампа в виде квадрата, если круглая – то и полость круглая, и так далее. Эту формообразующую полость штампа называют ручьём.

Где же находит применение процесс ковки? Это весьма обширная область, охватывающая практически все виды промышленности: химическую, горнодобывающую, машиностроительную, энергетическую, атомную.

Все поковки можно условно разделить на две группы. Первая группа это диски. Вторая – удлинённые поковки. Несложно догадаться, что поковки квадратные относятся к дискам, из-за равного соотношения сторон.

Первоначально всё начинается с проектирования штампа. Чертежи детали изготавливаются согласно ГОСТу. Сама технология изготовления поковки состоит из проката на мерные заготовки. Затем происходит нагрев с последующей штамповкой. После этого обрезают облой и пробивают плёнки. Следующий этап это правка, термообработка, избавление от окалины и заусениц, и только потом калибровка, и контрольная проверка готовой поковки.

Существуют специальные стандарты, как правило, регулируемые ГОСТом, которые устанавливают величину допуска размеров и отклонений от нормы. Учитываются припуски, кузнечные напуски и радиусы закругления внешних углов. При контрольной проверке главные параметры это длины сторон, высота изделия и его вес.

Следует внимательно ознакомиться со стандартами, применяемыми для контроля поковок. Много лет в производстве применяется ультразвуковой контроль качества изделия. Подготовка контроля состоит из составления технологических карт ультразвукового контроля. На каждый типоразмер поковки составляется отдельная технологическая карта. Допускается контроль без припуска, если будет обеспечено полное ультразвуковое прозвучивание всего изделия

Важно подготовить ту часть поковки, со стороны которой будет проходить прозвучивание ультразвуком

Квадратные поковки являются наиболее востребованными в большинстве отраслей промышленности, в том числе, в строительстве и машиностроении ввиду своей универсальной формы. Изготовление квадратных поковок отличается высокой точностью по отношению к другим формам из-за доступности расчётов.

Методы получения

Изготовление поковок – довольно сложный технологический процесс. Существует два метода получения заготовок:

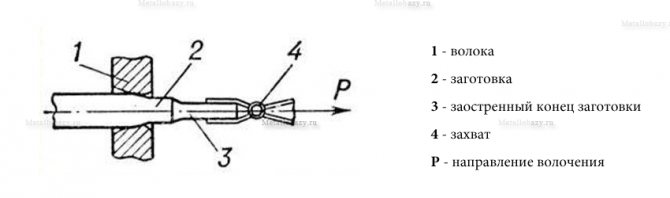

- Ковка. Данный способ производства поковок характеризуется предварительным нагревом металла до пластичного состояния. После этого заготовке придают нужную форму с помощью ударной нагрузки молота или пресса. Особенностью процесса является свободное положение заготовки при обработке. Поковки, полученные методом ковки, отличаются высоким припуском под обработку. Этот показатель практически в 2 раза превышает аналогичный для штампованных изделий. Гибка, вытяжка и волочение также являются разновидностями ковки.

- Штамповка. Главную роль в производственном процессе играет специальная оснастка, которая называется штампом. Матрица воздействует на заготовку с большим давлением. Ее форма полностью повторяет контуры готового изделия. Функцию силового элемента выполняет пуансон. Производственный процесс может протекать как в холодном, так и горячем режиме. Метод отличается высокой производительностью. Для обслуживания оборудования не нужны работники высокой квалификации. По сравнению с ковкой готовое изделие обладает более точными размерами и меньшей шероховатостью поверхности. Единственный недостаток штамповки заключается в высокой стоимости оборудования. Его целесообразно использовать лишь при массовом производстве.

Поковка

/ Каталог / Чёрный металлопрокат / Поковка

ОСТАВИТЬ ЗАЯВКУ

занимаемся поставкой большого количества видов кованых поковок в любой регион России по умеренным ценам без ущерба для качества. Вся продукция нашей компании прошла контроль качества и получила соответствующие сертификаты. Звоните и наши специалисты ответят на любые интересующие Вас вопросы.

Поковка — промежуточное изделие, заготовка, которая получается из металлов и сплавов в процессе ковки металла или в результате штамповки металла.

Свойства поковки — пластичность, высокая прочность, надежность изделия, что объясняет дальнейшее применение поковок для производства различных деталей.

Для изготовления таких заготовок как поковка используется сталь, чаще всего углеродистая, инструментальная и конструкционная, легированная различными элементами в зависимости от требующихся свойств.

Также от области применения зависит выбор вида поковки: стальные поковки заготавливают круглой формы (диски, кольца, валы), прямоугольного сечения (брус, куб) и т.д. Вес поковок может составлять от нескольких граммов до сотен тонн.

Способы заготовки поковок

- Поковка может изготавливаться методом свободной ковки — при многократном механическом воздействии (удары) на первичную заготовку формируется поочередно каждая поверхность поковки. Такая обработка может осуществляться способом горячей ковки с предварительным нагревом заготовки и холодной ковкой металла.

Поковки стальные, полученные в результате ковки углеродистой и легированной стали, производятся в соответствие с ГОСТом 7829-70 и ГОСТом 7062-90.

- Заготовка поковки методом штамповки металла происходит при равномерном давлении на первичную заготовку сразу формируя все поверхности изделия. Производство поковки методом штамповки позволяет избежать растекания металла, качество получившегося изделия зависит не от времени и силы ударного воздействия как в первом случае, а только от качества самого штампа. Для обеспечения пластичности поковки металл можно нагреть перед штамповкой — такой метод получил название горячей штамповки металла. Стандарты штампованных стальных поковок регламентирует ГОСТ 7505-89.

Виды и применение поковок

- Углеродистые поковки заготавливаются из углеродистой специальной стали, которая отличается повышенной прочностью.

- Прессовые поковки производятся методом штамповки с применением пресса для получения заготовки нужного вида. Используются данные поковки в машиностроении.

- Молотовые поковки также производят для машиностроения методом воздействия кузнечно-прессового молота для придания пластичности заготовке.

- Нержавеющие поковки из нержавеющей стали используют в электропромышленности, судостроении и других отраслях при производстве валов, турбин.

- Легированные поковки благодаря производству из легированных сталей приобретают дополнительные физические, механические, химические свойства.

- Инструментальные поковки из углеродистой и легированной стали идут на изготовление инструментов повышенной точности и прочности.

ПОКОВКА Наименование Марка

| Поковка | 09Г2С |

| Поковка | 12ХН3А |

| Поковка | 14Г2 |

| Поковка | 14ХНМ |

| Поковка | 17ГС |

| Поковка | 18Х2Н4ВА |

| Поковка | 18Х2Н4МА |

| Поковка | 20Х |

| Поковка | 20ХГСНМАВД |

| Поковка | 30Х |

| Поковка | 30Х2ГСН2ВМА |

| Поковка | 30Х2ГСН2ВМВД |

| Поковка | 30Х2М2Ф |

| Поковка | 30ХГС2МАВД |

| Поковка | 30ХГСА |

| Поковка | 30ХГСАВД |

| Поковка | 30ХГСН2А |

| Поковка | 30ХГСН2АВД |

| Поковка | 30ХН2МА |

| Поковка | 30ХН3А |

| Поковка | 30ХС2Н2МА |

| Поковка | 33ХС |

| Поковка | 34ХН3МА |

| Поковка | 35Г |

| Поковка | 35ХМ |

| Поковка | 38Х2МЮА |

| Поковка | 38Х2Н2ВА |

| Поковка | 38ХМ |

| Поковка | 38ХН3МА |

| Поковка | 38ХН3МФА |

| Поковка | 3Х2В8Ф |

| Поковка | 40Х |

| Поковка | 40Х2НВФА |

| Поковка | 40ХН |

| Поковка | 40ХН2МА |

| Поковка | 40ХС |

| Поковка | 45Г |

| Поковка | 4Х5МФ1С |

| Поковка | 4Х5МФС |

| Поковка | 4ХМФС |

| Поковка | 50Г2 |

| Поковка | 50ХН |

| Поковка | 5Х3В3МФС |

| Поковка | 5ХГМ |

| Поковка | 5ХГСВФА |

| Поковка | 5ХНВ |

| Поковка | 5ХНМ |

| Поковка | 5ХНМ2 |

| Поковка | 5ХНТ |

| Поковка | 65Г |

| Поковка | СТ10 |

| Поковка | СТ15 |

| Поковка | СТ20 |

| Поковка | СТ3 |

| Поковка | СТ30 |

| Поковка | СТ35 |

| Поковка | СТ40 |

| Поковка | СТ45 |

| Поковка | СТ50 |

| Поковка | У8 |

| Поковка | У8А |

| Поковка | ХВГ |

| Поковка | ЭИ961Ш |

Имеет возможность изготовить и поставить а Ваш адрес поковки из следующих марок стали: ст.20-55,20Х, 40Х, 40ХН, 40ХН2МА, 5ХНМ, 65Г, 38ХН, 4Х5В2ФС, 4Х5МФС и др. по Вашим размерам

Наименование Размеры поковок, мм Масса, тн

| Валы круглого сечения | D≤700L≤7000 | до 7 |

| Валы прямоугольного сечения | В,Н≤700L≤7000 | до 7 |

| Диски с отверстиями и без отверстия | D≤1500 | до 6 |

| Раскатные кольца | D≤2000 | до 6 |

| Цилиндры | D≤900Н≤750 | до 6 |

| Цилиндры с отверстием | D≤850d≤450L≤2000 | до 7 |

| Кубики | В,Н≤620L≤800 | до 6 |

Технология производства стального квадрата

Горячекатаный квадрат

Схема деформации заготовки валкам

Горячая прокатка квадрата представляет собой технологический процесс деформации нагретой до высоких температур квадратной сортовой заготовки или блюма. Основной задачей прокатчиков в цикле производства является постепенное уменьшение размеров исходного бруска металла за счет поэтапного сжатия и вытягивания под воздействием пары прокатных валков, вращающихся друг навстречу другу.

Обжатие раската достигается за счет того, что расстояние между роликами меньше, чем толщина заготовки. При этом предварительный нагрев стали позволяет увеличить ее пластичность и обеспечивает высокие обжатия без появления дефектов.

После прохождения группы черновых и чистовых клетей металл приобретает заданную геометрию и режется на мерные длины, либо сматывается в мотки.

Калиброванный квадрат

Производство калиброванного квадрата осуществляется волочением или холодной прокаткой. При этом сталь не нагревается до 1200°С, что повышает длительность процесса, но обеспечивает комплекс преимуществ. В качестве заготовки при этом используется горячекатаный квадрат, который также задается между валками (при прокатке) или в волоку (специальная форма, через которую протягивается металл при волочении).

Рекомендации по выбору

Выбор типа колёсных дисков лучше выполнять по трём критериям:

- в зависимости от условий эксплуатации машины;

- класс и марка авто;

- активная езда в холодный или тёплый период года.

Идеальный вариант — иметь 2 комплекта дисков, используя их в тёплое и холодное время года. Для летней езды по асфальтированным покрытиям отлично подойдут легкосплавные обода, а вот на зиму нужно ставить штампованные. Проблема в наледи, появляющейся на асфальте из-за неубранного снега, отчего ровная дорога покрывается сплошными выбоинами. Та же наледь по краям проезжей части легко поцарапает ваши красивые титановые диски при выезде на обочину либо приближении вплотную к бордюру.

Выбирая комплект новых дисков, не помешает учесть и другие рекомендации:

- Не стоит раскошеливаться и покупать изделия из лёгкого сплава, если вы ездите по полям на внедорожнике. И наоборот, на элитные автомобили, эксплуатируемые по ровным дорогам, не стоит ставить «штамповку», это выглядит предосудительно.

- Кованые диски подходят для любых легковых авто и различных условий езды, кроме откровенного бездорожья.

- Не пытайтесь ставить легкосплавные обода на микроавтобус, который работает на коммерческих перевозках, вы рискуете быстро привести их в негодность.

- Ковка легче литья. Например, кованый обод размером 15 дюймов весит не более 5 кг, а литой — 7—8 кг.

- На прессованных изделиях, обработанных фрезерными станками, вы не отыщете заусениц или небольшого облоя по краям, как это бывает с литьём.

- Как правило, надписи на литых дисках выступают над поверхностью, а на ковке они заглублены, потому что наносятся путём выдавливания.

- Если изделие — фирменное и сопровождается документами, то в спецификации кованого обода вы найдёте соответствующее английское слово — FORGED.

Несмотря на многочисленные достоинства легкосплавных дисков, они не могут отвоевать и половины российского рынка. Подобная ситуация наблюдается и в странах бывшего СССР, где штампованные изделия актуальнее и практичнее алюминиевых. Изменения тенденции стоит ожидать не раньше, чем произойдёт кардинальное улучшение дорог с твёрдым покрытием.

Виды поковок

Существует множество форм готовых изделий. Они зависят от формы используемого прессового оборудования. Чаще всего используют поковки из квадратной заготовки. Их получают методом штамповки или машинной ковки.

Рассмотрим существующие виды поковок:

- Нержавеющие. Изготавливаются из стали, не подверженной коррозии. В производстве используется материал с однородной структурой. Изделия востребованы в судостроении и энергетической промышленности. Из них изготавливают крупные детали типа валов или турбин ТЭС, поэтому их вес может исчисляться тоннами.

- Легированные. Изготавливаются из специальных сортов стали, которые содержат элементы, призванные повысить эксплуатационные характеристики металла. К ним относятся хром, марганец, никель, кремний и кобальт. Данные материалы способны придать металлу повышенную твердость, прочность и прочие полезные свойства.

- Прессовые поковки. Такие заготовки получают методом горячей или холодной пластической деформации металла на прессах. Они широко востребованы в машиностроительной, судостроительной, горнодобывающей и других отраслях промышленности.

- Молотовые поковки. Получают методом кузнечной обработки металла. Заготовки отличаются высокой твердостью и гибкостью. Их используют в автомобилестроении при изготовлении несущих элементов и крупных узлов транспорта.

- Инструментальные. Изготавливают из углеродистой или легированной стали. Отличные эксплуатационные свойства востребованы в области производства высокопрочного инструмента высокой точности и других отраслях промышленности. Отличаются разнообразием форм.

- Углеродистые. Такие заготовки получают из высокопрочных сортов стали. Их активно применяют в строительстве при изготовлении несущих конструкций объектов. Кроме того, их используют в подшипниковом производстве.

Отдельного упоминания заслуживают заготовки с оцинкованной поверхностью. Толщина защитного слоя зависит от марки изделия. Цинк отличается устойчивостью к коррозии и агрессивным средам. Это позволяет в несколько раз повысить срок эксплуатации. Оцинкованные заготовки востребованы в сложных климатических условиях.

Несмотря на разнообразие форм, наиболее востребованной в промышленности является поковка квадратная.

Производственные мощности при нормальном режиме работы

Российские предприятия при нормальном режиме работы (одна смена) позволяют производить до 22 000 тонн поковок ежегодно. Может показаться, что означенная цифра завышена, но это не так.

Метод горячей поковки широко используется не только в газо-нефтедобывающей сфере, но и в космической, оборонной промышленности. Спроектированные агрегаты позволяют вести производство даже в три смены. При этом их ресурс так же поступательно будет сокращаться.

Система организации кузнечных цехов, которые состоят из трёх зон, позволяют наилучшим образом сформировать производственный процесс.

Видео демонстрирует процесс выполнения горячей поковки:

//

Назад | Вперед

Заключение

Теперь, когда мы рассмотрели почти все основы ковки, следующим шагом будет поиск этой услуги. Вам следует подумать о том, чтобы обратиться за этой услугой, если у вас есть металлы, которым необходимо придать форму перед использованием для различных продуктов.

At Рош Индастри, мы предоставляем точные кузнечные услуги в Китае. У нас есть лучшие люди и оборудование для работы. Просто свяжитесь с нами, и мы ответим на все, что вам нужно знать о ковке.

Рекомендации

Преимущества ковки https://www.whtildesley.com/processes/advantages-of-forging

Различные дефекты ковки https://studentlesson.com/forging-defects/

Ковка вики

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, — это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.