Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

3 Особенности рекристаллизационного отжига

Более сложным является рекристаллизационный отжиг, который используется для устранения эффекта упрочнения металла. Под такой термической обработкой понимают нагрев материала до температурного показателя, который превышает величину начала его кристаллизации, выдержку металла и его охлаждение (опять же таки медленное).

Необходимость в рекристаллизации вызвана тем, что пластическая холодная деформация значительно изменяет свойства металла и его структуру. А деформация сдвигового типа становится причиной повышения плотности дислокаций и вакансий (изъяны кристаллической решетки). В результате этого зерна меняют свою форму и устремляются в сторону основной деформации. А это ведет к уменьшению пластичности металла и увеличению через некоторое время его прочности. Как результат – образование нагартовки либо наклепа, а затем и разрушение материала при попытке его деформирования.

Конкретная температура нагрева металла при рекристаллизационном отжиге выбирается в зависимости от того, какой сплав обрабатывается. Как правило, старт кристаллизации отмечается при температуре равной:

- 0,8Тпл (температура плавления) для термопрочных очень сложных по составу сплавов;

- 0,6Тпл для обычных сплавов;

- 0,4Тпл для чистых металлов.

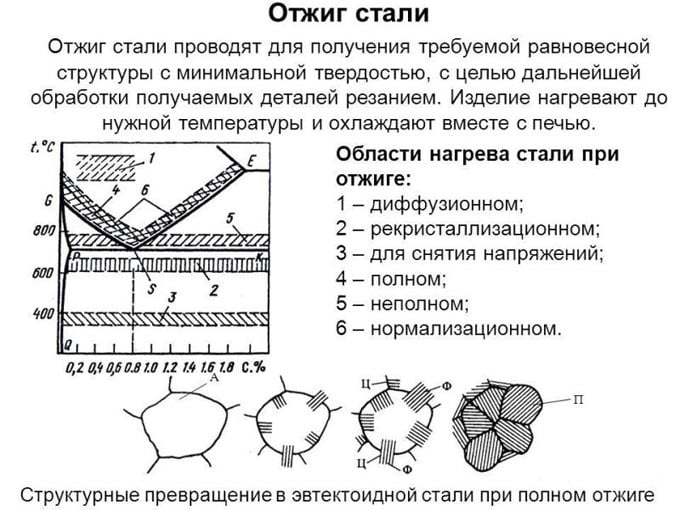

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.

Нагревание до 650…680°С приводит к равномерному распределению зерен феррита и перлита, вытянутых в направлении деформации, возвращает металлу пластичность.

Диффузионный процесс

Цель диффузионного способа — придание на уровне атомного строения однородности структуре сплава. Диффузионный отжиг иначе называется дендритной ликвацией. Придание гомогенности данным методом уничтожает дендритную ликвацию равномерным распределением атомов примесей по химической структуре слитка.

Процесс отличается использованием t≥1000°С, увеличением выдержки в нагретом состоянии свыше 12 часов, медленным остужением, поэтому он имеет высокую стоимость.

Метод изотермии

Изотермический отжиг используют на сплавах с большим содержанием легирующих и хромистых добавок. Особенностью процесса является нагрев металла на 30…50°С выше точки АС3, быстром остужение и выдерживание при t° ниже критической точки А 1, с дальнейшим естественным охлаждением в воздушной среде.

Преимущество метода изотермии — получение более гомогенного структурного строения деталей, уменьшение срока обработки, так как процесс охлаждения в печи занимает больше времени, чем в естественной среде.

Сфероидизация

При нагревании заэвтектоидных и легированных сплавов до превышения параметра АС 1 на 30…50°С происходит перекристаллизация строения, способствующая образованию перлита в форме правильных сфер. Для ускорения сфероидизации возможно проведение маятникового отжига.

Нормализационный способ

Нормализация производится как промежуточный процесс перед закаливанием и другими видами воздействий для устранения наклепа и удаления внутренних напряжений. Доэвтектоидная сталь нагревается выше точки АС3 на 30…50°С, и постепенно охлаждается в естественной среде. Отличие метода в переохлаждении, из-за которого получают гомогенное мелкозернистое тонкое строение решетки металла.

Преимущество нормализационного способа заключено в снижении срока обработки при высокой производительности. В результате углеродистые сплавы рекомендуют не отжигать, а нормализовать.

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

https://youtube.com/watch?v=7CKqPeWcpbg

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

3.8 Химико-термическая обработка.

Химико-термическая обработка гальванических покрытий — это насыщение осадка углеродом, азотом и бором диффузией из внешней твердой, газообразной или жидкой среды. Иными словами это обычно цементация, азотирование и борирование. Химико-термическая обработка сопровождается изменением фазового состава покрытия.

Фазовые превращения могут идти как по ходу процесса, так и при охлаждении (полиморфные, эвтектоидные превращения, выделения избыточных фаз).

Ввиду повышенной дисперсности и дефектности гальванических покрытий, их химико-термическая обработка идет быстрее, чем обработка металлов, полученных металлургически. Поэтому, зачастую, она требует меньшей температуры.

Гальваническое покрытие при химико-термической обработке изделия может выполнять разные функции:

- Основная рабочая поверхность, на модификацию которой и направлена химико-термическая обработка.

- Транзитный слой, через который насыщающий элемент попадает в поверхность основного изделия. Транзитный слой 1-10 мкм позволяет ускорить насыщение детали и улучшить качество обработки. Например, при азотировании стали никелевое покрытие увеличивает глубину насыщения в 2-3 раза. А стали типа Х18Н9Т и ЗХ2В8 без железного покрытия вообще практически не борируются. Слой железа устраняет влияние углерода и легирующих элементов, тормозящих диффузию. Глубина борирования при этом может достигать 250 мкм.

- Блокирующий слой, защищающий локальные участки детали от насыщения. Классический пример — медное покрытие на стали защищает ее от цементации.

Гальваносплав Fe-Cr (88) после цементации с последующей закалкой 820° С и отпуском 180° С в течение часа приобретает мелкодисперсную мартенситную структуру, в которой карбиды распределены равномерно. Это увеличивает микротвердость покрытия в 1,6 раза, износостойкость — в 5,5 раза. Характер износа становится равномерным, без задиров и схватывания.

Цементация хрома на армко-железе, углеродистых и легированных сталях, приводит к образованию трех последовательно расположенных карбидных слоев:

- внешнего — Cr3С2;

- среднего — Cr7С3;

- внутреннего — Cr3С6;

Цементированный хром становится более износостойким, жаростойким и коррозионностойким в 30% серной, соляной и азотной кислоте.

Отдельным видом химико-термической обработки гальванических покрытий является нитроцементация. При этом на железных и железо-титановых покрытиях происходит залечивание дефектов по всей толщине и повышение микротвердости до 5 ГПа. Предварительный отжиг 950° С в течение 2 часов приводит к рекристаллизации структуры и полному сращиванию покрытия с подложкой. Последующая нитроцементация обеспечивает микротвердость в 12 ГПа.

Конец статьи

Обобщение

С момента своего появления в 1983 году моделирование отжига было применено к достаточно большого количества различных проблем в различных областях. Более 20 лет опыта привели следующие общие наблюдения:

- Высокое качество решений может быть получена, но иногда за счет больших объемов вычислений.

- Во многих практических ситуациях, где имеются алгоритмы не работают, моделирование отжига имеет большие плюсы: всеобщность применения и простота реализации.

Таким образом, моделирование отжига является алгоритмом, который все практики математики и ученые компьютерных наук должны иметь в своем инструментарии.

Гомогенизация (диффузионный отжиг)

Объекты: крупные продукты литья, особенно отливки из легированной стали.

Цель: равномерное распределение атомов легирующих элементов по кристаллическим решеткам и всему объему слитка в результате высокотемпературной диффузии; смягчение структуры заготовки, снижение ее твердости перед выполнением последующих технологических операций.

Технология. Нагрев материала производят до высоких температур 1000-1200˚С. Стабильные термические характеристики необходимо удерживать на протяжении длительного времени – около 10-15 часов, в зависимости от размеров и сложности литой конструкции. По завершении всех этапов высокотемпературных превращений следует медленное охлаждение.

Трудоемкий, однако высокоэффективный процесс выравнивания микроструктуры крупных конструкций.

Другие методы термической обработки

Кроме нормализации, термическая обработка стали включает в себя такие процессы:

- отжиг;

- закалка;

- отпуск;

- обработка криогенным способом;

- дисперсионное твердение.

Принцип выполнения и цели у каждой технологии одинаковые, однако, каждая имеет свои отличительные особенности:

- отжиг — благодаря ему структура перлита будет максимально тонкой, поскольку охлаждение происходит в печи. Отжиг позволяет снизить структурную неоднородность, а также напряжение после обработки посредством литья или под давлением, придать структуре мелкозернистость или улучшить обработку резанием;

- закалка — принцип технологии такой же, но температуры более высокие по сравнению с нормализацией и скорость охлаждения тоже выше. Процесс происходит в жидкостях. Благодаря закалке повышается прочность и твердость материала, а детали в итоге будут иметь низкую ударную вязкость и хрупкость;

- отпуск — отпуск, выполняемый после закалки, снижает напряжение и хрупкость. С этой целью материал прогревается до малой температуры и охлаждается на улице. На фоне повышения температуры предел прочности и твердость падают, и повышается ударная вязкость;

- криогенная обработка — благодаря ей материал будет иметь равномерную структуру и твердость, эта технология максимально подходит для закаленной углеродистой стали;

- дисперсионное твердение — окончательная обработка, в ходе которой дисперсные частицы выделяются в твердом растворе после закалки при малом нагреве для придания материалу прочности.

Для выполнения термической обработки потребуется следующее:

- баки с водой и маслом;

- бумага шлифовальная;

- микроскоп металлографический;

- печь с термоэлектрическим пирометром;

- твердомеры по Роквеллу;

- наборы микрошлифов (сорбит, мартенсит, феррит-мартенсит и т. д. ).

Отжиг негатива с человека

Свеча помогает снять негатив не только с отношений, как в вышеописанном случае, но и с самого человека. Посредством Огня снимаются сглазы, всевозможные наговоры и негативные шепотки. При этом порой бывает достаточно одного сеанса, чтобы вся энергетическая грязь сошла.

Для отжига негатива нужно взять зажжённую свечу и, обратившись к Огню, попросить его и помощи. Можно говорить своими словами, о чём Вы его просите, например, выжечь сглазы, дурные слова, направленные на Вас и т.д.

Далее этой свечой нужно вести вдоль тела, на расстоянии примерно три-пять сантиметров. Вести нужно не спеша. Движения медленные и плавные. Двигается сверху вниз и снизу вверх. Чистим над головой против часовой стрелки. Точно так же обходим со свечой вокруг человека, тоже против часовой стрелки.

Обязательно следим на пламенем. Что с ним происходит? Оно коптит? Оно трещит? Оно изменило цвет? Оно «рвётся»? Быть может свеча начала плакать? Какого цвета «слёзы»?

Если пламя дёргается, коптит, раздаётся треск, «слёзы» на свече потемнели — всё это показатель того, что на человеке довольно много негатива, который нужно убирать. Чистим до тех пор, пока все эти «прелести» не исчезнут. Возможно, нужно будет чистку повторить на следующий день.

Человек, которого чистят, стоит с закрытыми глазами, максимально прислушиваясь к тому, что с ним происходит. Тот, кто делает чистку, должен пребывать в добром здравии. Иначе ничего не получится.

Не забываем о том, что особое внимание при чистке, уделить нужно чакрам и позвоночному столбу. Когда проводим свечой в этих местах, более пристально наблюдаем за тем, что происходит с пламенем. Чистим до тех пор, пока не исчезнут все аномалии

Чистим до тех пор, пока не исчезнут все аномалии.

Отдельно заметим, что погасшая свеча (если только Вы не делаете отжиг в помещении, где сквозняки, настежь открыто окно и т.п.) – это признак порчи, возможно, сделанной на смерть. И здесь уже понадобится более существенная помощь.

Для отжига подойдут любые свечи (толстые или тонкие, церковные или обычные, парафиновые или восковые. В данном случае важна не сама свеча, а Огонь. Но лучше всего всё же взять свечу тонкую восковую. Ведь она должна полностью догореть. Пользоваться одной и той же свечой для чистки разных людей нельзя. И даже одного и того же человека, но в разные дни — тоже нельзя. Если свеча не догорела, её нужно отдать человеку, он её может зажечь у себя дома, когда будет один.

Сама чистка по времени может длиться порядка десяти, а то и двадцати минут. Все зависит от степени сложности случая.

Когда проводится отжиг, можно читать любую молитву, например, «Отче наш». Если же Вы не имеется отношения к христианскому эгрегору, то лучше всего читать такой заговор:

Стоит так же сказать, что человек, которого начинают таким образом чистить, может почувствовать целую гамму чувств. Это может быть и страх, и обида, стыд или отвращение. У него может появиться желание заплакать, могут побежать мурашки или появиться озноб. Даже тело будет откликаться на чистку. Может начаться головокружение или тошнота, могут появиться покалывания или желание почесаться. Всё это нормальные проявления, их не нужно бояться, ведь идёт активная очистительная работа. Идёт отжиг.

Отдельно стоит заметить, что больных людей можно отжигать и лёжа. Для этого над человеком точно так же, как описано выше, водится свеча. Конечно, отжиг, осуществлённый стоя, будет более эффективным, но если у больного стоять не получается, то Вам придётся изыскивать иные способы, чтобы ему помочь.

После того, как работа выполнена, нужно поблагодарить Огонь а тому, кто чистку проводил, нужно в обязательном порядке умыть под проточной водой лицо и руки.