Требования к механической обработке деталей

В соответствии с требованиями, предъявляемыми к детали в отношении чистоты поверхности и точности размеров, принимается тот или иной способ обработки.

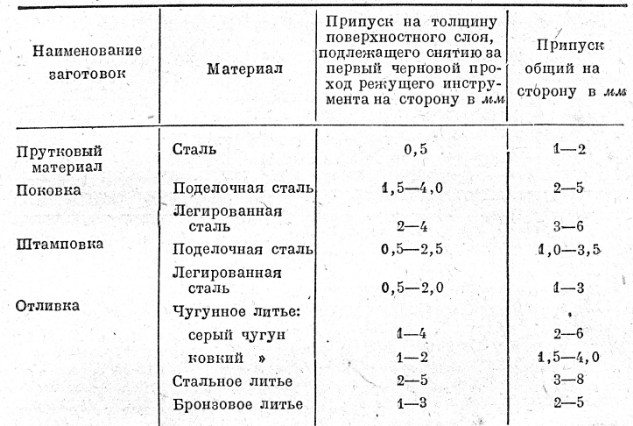

Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый резцом за один или несколько проходов.

Таким образом общий припуск зависит от способов механической обработки, требующейся для изготовления детали по техническим условиям.

Если по характеру детали требуется термическая обработка, то необходимо иметь в виду, что деталь при термической обработке несколько деформируется, и размеры ее изменяется; в связи с этим при необходимости произвести термическую обработку нужно увеличивать размеры припусков на механическую обработку.

Технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали

Требования, предъявляемые к детали в соответствии с техническими условиями на её приёмку, обусловливают величину припуска:

чем выше эти требования, тем больше Должен быть припуск.

Если по техническим условиям требуется, чтобы поверхность металла была чистой, без каких-либо дефектов — расслоений, волосовин (флокепы), черноты, раковин, — то припуск приходится увеличивать для удаления с поверхности металла всех этих недостатков.

Если требуется, чтобы поверхность была гладкая, то необходимо давать припуск, позволяющий произвести после черновой обработки ещё и чистовую.

Если размеры детали должны быть выполнены точно в пределах определённых допусков, то припуск должен обеспечить возможность чистовой обработки, для чего размеры его необходимо увеличить.

Припуски на заготовки (пруток, поковка, штамповка, отливка).

Описание метода

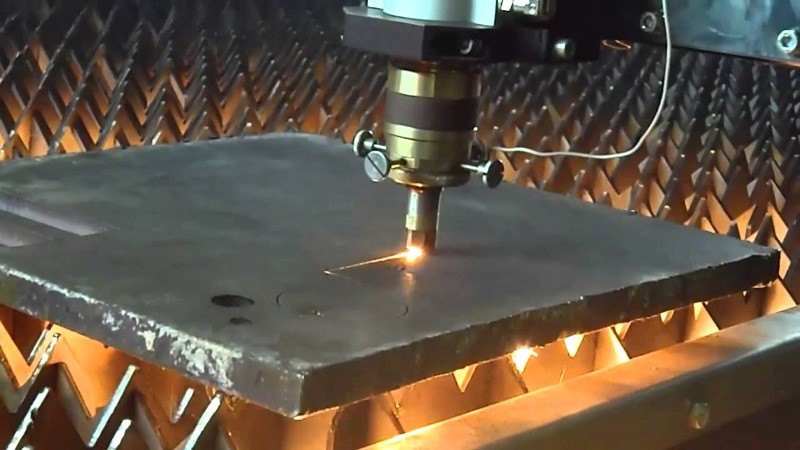

При таком способе резки на поверхности металла появляются окислы. Они увеличивают процесс поглощения энергии и способны поддержать температуру до точки плавления. В контактном месте лазерный луч создаёт максимальные температурные показатели, вследствие чего материал начинает плавиться. А вот за пределами указанной зоны он лишь нагревается. Вместе с этим идёт подача активного газа, чаще всего это кислород. Он выдувает продукты горения и позволяет значительно увеличить скорость резки. Кислород нагревает несколько слоёв посредством удаления жидкого металла и окислов.

Всё это происходит в то время, пока материал не прорезается на всю свою глубину. Ведь струя газа рядом с линиями разделения способна активно охлаждать его. Небольшая зона термического воздействия может обеспечить создание на небольших расстояниях друг от друга (порядка 0, 2 миллиметра) кромок, расположенных параллельно. Очень часто с целью достижения той или иной точности при операции раскроя появляется необходимость внедрения автоматизированного управления посредством компьютера. В таких случаях можно запрограммировать создание того или иного изделия в готовом виде.

Для лазерной резки листовых металлов чаще всего применяется аппаратура на основе твердотельных и газовых инструментов. Срез материала при этом получается идеально ровным. Никакая механическая обработка металлов резанием не может обеспечить подобную точность с учётом оперативного выполнения и с минимальным количеством отходов. В основном для обработки листового металла используют аппараты на основе газовых и твердотельных лазеров. Лазерный срез металла будет идеально ровным. Он получится без деформаций, которые присутствуют при механическом разрезе. К тому же технология лазерной резки позволяет добиться существенной точности работы, минимальных отходов и быстрого выполнения.

Для чего предназначен каждый станок

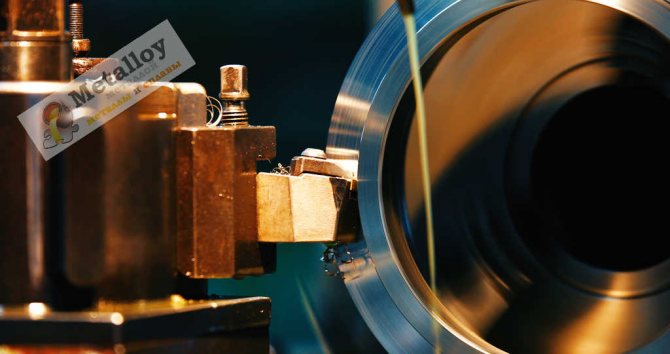

- Токарные станки производят отверстия в цилиндрах и конусах. Им можно нарезать резьбу, просверлить или зенкеровать. Инструментом этого станка есть резцы разных типов.

- Сверлильные станки делают такие же операции, как и токарные, но еще умеют растачивать резьбы или отверстия. Работа выполняется при помощи сверл, энкеров, разверток, метчиков, резцов.

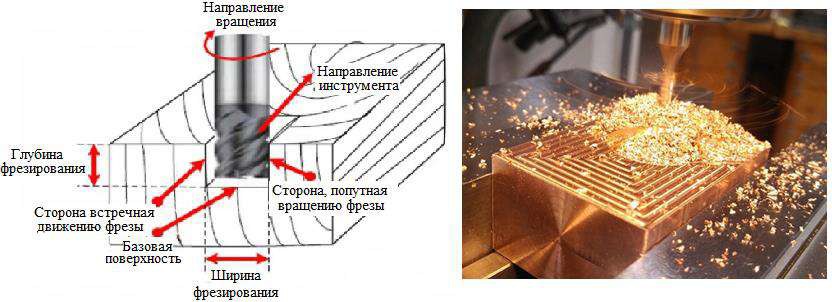

- Фрезерные станки предназначены для работы с плоской поверхностью или фигур, которые сложно сконструированы. Такие операции проводятся с помощью множества лезвий, которые имеет фреза. Такой инструмент тоже имеет свою классификацию.

- Строгальные станки работают с помощью резцов. Обрабатывают плоские и фасонные заготовки, могут выстрогать траншею.

- Шлифовальные станки шлифуют с высокой точностью, производят все отделочные работы. Инструмент такого станка – брус и круг.

- Зуборезные станки помогают вырезать зубья на детали формой конуса или цилиндра.

Если Вы захотите прочесть подобную информацию в несколько развернутом виде, то Вам понадобится учебник обработка металлов резанием, или регулярное издание такое как “журнал металлообработка и станкостроение”.

Виды металлообработки

Механическая

На чертеже следует предварительно обозначить необходимые размеры, чистоту поверхности. В процессе обработки происходит снятие первых слоев металла (припуск). В качестве основополагающих заготовок могут выступать поковки, отливки и тому подобное.

Обработка осуществляется путем резания, рабочий инструмент движется, и в результате этой работы осуществляется снятие слоев металла. Металлорежущие инструменты подразделяются на определенные классы, преимущественно используются следующие виды станков:

- Сверлильные. Применяются для создания отверстий, нарезания резьбы и т.д.

- Фрезерные. Их применяют для получения сложных форм и поверхностей

- Токарно-винторезные. Используются для обработки тел вращения, будь то сфера, цилиндр или конус. На таком инструменте применяется различная номенклатура подходящая для данного класса, к примеру, расточные резцы.

Помимо вышеназванных, применяются также строгальные и шлифовальные, в том числе пескоструйная обработка. С каждым годом изобретают все новое оборудование, которое способно одновременно выполнять фрезеровку и точение заготовки. Причем сделать это можно за одну установку изделия.

Более подробно об этом можно узнать в интернете. Например, на этой странице у вас есть возможность ознакомиться с тем, что из себя представляет пескоструй металла https://antss.ru/ либо на другом ресурсе по вашему желанию.

Электрическая

С помощью электричества можно обрабатывать заготовки разными способами: электроискровой и ультразвуковой. Первый вариант позволяет изготавливать детали разной формы, в частности для производства пресс и форм-штампов.

Последний ультразвуковой позволяет работать с высоколегированными сталями. Очищать их от следов коррозии, а также от масел и прочих веществ.

Работа с давлением

Главные направления обработки под давлением:

- Ковка.

- Штамповка.

- Прокатка.

- Волочение.

- Прессование.

Чтобы уменьшить затраты энергетические, заготовки также предварительно могут нагреваться. В этом случае они довольно легко будут поддаваться воздействию.

Из вышеперечисленных, ковка считается самым трудоемким процессом. Ведь затрачивается в этом случае большое количество энергии. На огромную металлическую заготовку может воздействовать пресс от 200 тонн и более. Но это только в крупной промышленности, в небольшом производстве хватает и 5-тонного пресса.

Термическая

- Газовая. Газовая горелка позволяет довольно быстро раскраивать лист металла.

- Лазерная. Резка осуществляется при помощи лазерного луча, как правило, такая резка считается крайне эффективной. Ведь при совершении такой работы отходов мало, а точность металлообработки находится на высоком уровне.

- Плазменная. Факел из ионизированного газа способен прорезать даже 10 сантиметровый слой металла.

Химическая

При химической обработке металла происходит управляемая химическая реакция. С ее помощью удается получить устойчивую химическую реакцию, в результате которой заготовка приобретает полезные свойства.

После чего может выполняться дополнительная обработка грунтовыми составами. Все это делается для укрепления защитных свойств металла, ведь в результате улучшиться его внешний вид, а сам будет защищен от коррозии.

- Отжиг. Позволяет снизить твердость стали, но повышает ее пластичность и ковкость. При отжиге убираются все внутренние напряжение, которые могли накопиться в процессе механического воздействия.

- Закалка. Она дает возможность существенно снизить ударную вязкость, после чего изделие охлаждается в воде (также применяется масло).

- Отпуск. Заготовка нагревается до определенной температуры как при закалке, но она будет ниже на пару сотен градусов. Лишь после этого изделие может применяться в производстве.

- Старение. Создают оптимальные температурные условия, в результате появляется естественное старение металла.

- Нормализация. Она проводится для повышения ковкости, ведь сталь приобретает мелкозернистую структуру.

Основы металлообработки давлением

При данных методах целостность стали не нарушается, но меняется форма. В большинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность и твердость детали.

Популярные процедуры:

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, а поэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком до нужной конфигурации. В современных условиях используется пресс.

- Штамповка. Часто применяется к тонколистовому металлу. Есть матрица и пуансон. Они имеют зеркальное отражение, но одинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Рисунок 10 – Фрезерование.

Различные способы обработки металлов давлением

Рассматривая основные способы обработки металлов давлением, необходимо отметить, что наиболее распространенными из них по-прежнему остаются штамповка и прокат, потому как именно таким образом удается получить максимальный объем изделий, которые пользуются первостепенным спросом.

При помощи различных способов обработки металлов давлением производится:

- Листовой металлопрокат, который активно закупается для самых разных целей,

- Трубопрокат, который также активно закупается,

- Штампованные изделия, ассортимент которых весьма велик и потребность в которых становится только выше.

Эти основные способы обработки металлов давлением позволяют получать основную массу необходимой продукции, а современное оборудование и технологии делают подобные процессы простыми и дешевыми.

Однако новое оборудование, позволяющее добиться максимального результата в этой сфере, имеется сегодня далеко не на всех предприятиях – многие промышленники все еще испытывают проблемы с переходом на новый уровень.

И проблема заключается даже не в том, что в переоборудование цехов необходимо вкладываться – ведь на практике эти вложения очень быстро окупаются за счет экономии сырья и электроэнергии, увеличения объема производств и отсутствия необходимости в задействовании дополнительных кадров.

Нередко проблемы оказываются связанными в первую очередь с необходимостью поиска новых технологических решений, ведь подобная информация имеет ход только в узких профессиональных кругах, к которым и необходимо приобщаться, если есть желание преуспеть в бизнесе и поднять его на новый уровень.

Механическая обработка

Существуют различные виды механической обработки металлов. Это самая большая группа способов обработки материала, в которых используются специальные инструменты и оборудование. Механическое усилие позволяет снимать с заготовки слой металла.

Механическая обработка

Сверление и точение

Сверление — это обработка металлов с помощью специального оборудования. Технология сверления делится на несколько этапов:

- Заготовка закрепляется на рабочем столе с помощью струбцин или тисков.

- В патроне рабочего инструмента закрепляется оснастка — сверло или мечик для нарезания резьбы.

- После включения электродвигателя, шпиндель раскручивает патрон. Оснастка проделывает в металлической заготовке отверстие нужного диаметра.

При выборе оснастки требуется учитывать характеристики обрабатываемого материала. Сверла выдерживают разные нагрузки.

Ещё одни распространённым видом механической обработки металла является точение. С помощью этого технологического процесса создаются детали цилиндрической и конусовидной формы. Метод сверления:

- Заготовка закрепляется в подвижном шпинделе.

- После включения двигателя она раскручивает заготовку.

- Мастер подносит резцы для снятия слоя металла.

Шлифование и фрезерование

Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Также в процессе обработки металла и дерева используются абразивные материалы. Круг с напылением фиксируется на подвижном валу, которые раскручивается с помощью электродвигателя. От выбора фракции абразива зависит тип обработки. Чтобы очистить поверхность от толстого слоя ржавчины или металла, требуется использовать абразивные круги с крупными частицами. Для финишной работы подходит мелкая фракция.

Шлифовальная обработка

Виды обработки

Все виды обработки металла давлением поделили на технологические группы. Сейчас себя зарекомендовали пять технологий:

- прокатка;

- ковка;

- прессование;

- волочение;

- штамповка.

Прокатка, волочение и прессование производят детали одинакового диаметра. Ковка и штамповка среди видов обработки металлов давлением используются для изготовления деталей определенного вида. Правда, в дальнейшем изделия нужно дорабатывать механически.

Прокатка

При прокатке используют вращающиеся валики. Металл, прокатываясь между валиками, уменьшает диаметр поперечного сечения, превращаясь в требуемую форму. Для этого нужно специальное оборудование — прокатный стан.

Есть три способа обработки:

- Продольная прокатка. Изделие прокатывается сквозь валики, а диаметр последовательно убавляется.

- Поперечная. Здесь не используется поступательное движение. Используется для изготовления шаров, цилиндров и втулок.

- Поперечно-винтовая прокатка требуется для производства полых деталей.

Именно прокатка занимает самую большую нишу в нынешней металлообработке — 80%.

Листовой и профильный прокат разделяются по исходным материалам. Листовым прокатом получают катаные листы до двух метров шириной, и длиной до девяти. Профильным прокатом обрабатывают изделия с круглым сечением.

Ковка

Технология ковки известна ещё из древних времён. Считается самым простым способом обработки металлических изделий. Для неё потребуются плоские бойки с гидравлическим прессом. Самый простой вариант ковки — горячий. Изделие разогревают до необходимой температуры. В зависимости от обрабатываемого металла меняется нужная температура.

После нагрева изделие помещается между плоскими бойками, чаще всего являющиеся двумя плитами. Нижняя неподвижна, а верхняя как раз может перемещаться. При использовании молота деталь кладут вниз, а верхним бойком наносятся удары.

С гидравлическим прессом процесс намного проще — деталь просто сжимают с двух сторон. А чтобы убрать возможные неровности, деталь кладётся на ребро, а затем процедура повторяется.

Прессование

Методом прессования, по сути, выдавливают деталь нужной формы из начальной фигуры. Сырьё помещают в закрытую форму и выдавливают нужное изделие через матрицу. Нужный инструмент для выдавливания называется пуансон.

Прессование применяют для работы с хрупкими металлами.

Горячее производство требуется металлам с высокой сопротивляемостью температурам. Олово, медь и алюминий без примесей подвергаются холодному варианту изготовления.

Прессование

Волочение

Обработка металла таким способом применяется в производстве проволоки. Через фильеру проволакивают заготовку, уменьшая её диаметр в сечении.

При необходимости используют горячий метод, но обязательного требования к этому нет. Для плавного утончения детали, заготовка проволакивается не один раз.

Этот способ обработки металла нужен, чтобы работать с прокатными материалами. Волок изготовлен из инструментальной стали, твёрдых сплавов или алмаза.

Сначала прут с одной стороны заостряют, затем проволакивают через фильеру с помощью клещей. Помимо проволоки производят трубы с тонкими стенками и иные полые профили.

Штамповка

ОМД штамповка деформирует заготовку в полости штампов. Эта полость полностью повторяет форму нужной детали, что повышает точность обработки. Чаще всего в качестве исходного сырья применяют продукты металлопроката, порезанные на части нужных размеров.

Существует два варианта штамповки: листовая и объёмная.

Объёмная штамповка требует использования пресса, молотов или определённых машин.

Штамп для листовой ОМД обработки включает в себя пуансон и матрицу, которые установлены в прессе. При холодной обработке итоговые изделия обладают минимумом шероховатостей и более прочные.

С помощью горячей штамповки металл под действием высокой температуры изменяется, подстраиваясь под штамп.

Обработка металлов давлением нашла больше распространения из-за сокращения необходимых ресурсов и времени. Самый простой вариант обработки — ковка, а максимально производительные — прокатка.

https://youtube.com/watch?v=QVgB1YMED-c

Особенности художественной обработки

Основы металлообработки включают в себя не только изменение формы и размеров заготовки, но и их декоративную обработку. Мастер может создавать отдельные изделия, или украшать уже готовые металлические конструкции. Существует 4 процесса металлообработки, позволяющих изменить внешний вид детали:

- литье;

- ковка;

- чеканка;

- сварка.

Все виды декоративной работы с металлом подразумевают под собой изначальное разогревание заготовки. Чем выше пластичность, тем проще работать с деталями.

Сварочная технология считается новой в сравнении с остальными. Её активное развитие начинается со второй половины 20 века. С помощью сварочного аппарата можно разрезать металлические листы и соединять детали между собой.

Металл является твердым материалом, работая с которым нужно использовать специальное оборудования и разогревать заготовку. Обработка позволяет изменить размер и форму детали, а также улучшить её технические характеристики. С помощью методов декоративной работы с материалом можно украшать изделия, улучшая их внешний вид.

Повышение стойкости токарного станка

При контакте одного металла с другим естественным образом происходит быстрое стачивание инструмента, а основное условие работы — это поддержание высокой степени заточки режущей кромки.

В ходе решения данной проблемы инженеры рассматривали, какой материал лучше и дольше будет эксплуатироваться во время точения. Изначально применялась классическая инструментальная сталь с высоким количеством углерода. Она очень прочная, но все же не удовлетворяла высоким потребностям разработчиков.

Затем химический состав сплава изменили. добавив вольфрам. Элемент привел к повышенной твердости, а вместе с тем стало возможным проводить процедуру металлообработки быстрее, поэтому такое оборудование назвали быстрорежущим. Но и данная скорость не удовлетворяла инженеров.

Теперь используют совершенные сплавы с максимальной стойкостью к повышенным температурам. Они выдерживают температурный нагрев до 100 градусов, поэтому не деформируются в процессе работы. Как мы знаем, чем выше скорость. тем сильнее нагрев, поэтому данные материалы помогли решить вопрос о скоростном режиме.

Сварка

Сварочное производство – это один из ключевых процессов, который применяют практически во всех отраслях промышленности. Этот способ применяют для получения неразъемных соединений деталей выполненных из стали. Кромки заготовок нагревают до жидкой фазы или пластичного состояния. После этого происходит перемешивание слоев металла и таким образом, происходит формирование сварного шва.

Сварку можно классифицировать по типу топлива, которое применяют для разогрева материала– химическую и электрическую.

Химическая сварка – это операция, в которой тепло генерирует происходящая химическая реакция. Этот вид разделяют на газовую и термитную. Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

При выполнении газовой сварки применяют смесь газов – ацетилен и кислород, можно использовать пропан, водород и некоторые другие газы. При горении смесь газов разогревается до 3100 градусов. Это позволяет не только сваривать между собой стальные заготовки, и резать стальные листы и прутья при выполнении заготовительных операций.

Для газовой сварки используют баллоны с закачанным газом и специальные горелки. Сварку этого типа применяют для работы с чугунами и сталью.

Электросварку ее можно разделить на дуговую и контактную. При первом виде разогрев металла происходит под действием дуги, которая возникает между проводником (электродом) и заготовкой. При выполнении второго вида ток проходит непосредственно через обрабатываемые заготовки.

Дуговая сварка работает и от постоянного тока, и от переменного. Сварочная дуга формируется при помощи генератора или трансформатора.

Использование флюса обеспечивает защиту сварочной ванны от воздействия атмосферного кислорода.

Химическая обработка

Чтобы понимать, как влияют химические вещества на заготовку, требуется знать, чем обработать металл. С помощью химикатов очищаются металлические поверхности от ржавчины и грязи. Также применяя гальванический процесс, позволяющий нанести защитное покрытие на заготовку. Химические вещества улучшает показатели устойчивости к коррозийным процессам. Существует несколько методов обработки материала химическими веществами:

- Цементация — металл насыщается углеродом.

- Борирование — при насыщении материала бором, увеличивается его показатель износоустойчивости.

- Хромирование — хромом насыщаются только верхние слои металла. Устойчивость к коррозийным процессам увеличивается, но прочность не изменяется.

- Азотирование — применяется для увеличения устойчивости металла к воздействию влаги и механическим повреждениям.

Также материалы могут покрываться защитным слоем алюминия.

Изготовление изделий из цветных металлов

Изделия из металла составляют значительную часть продукции промышленности. Они пользуются спросом как на внутреннем, так и на международных рынках. Продажа готовых изделий более перспективное направление в сравнении с поставками металла. Именно поэтому, помимо предприятий металлургического комплекса, создаются заводы по металлообработке, которые выпускают разные виды металлопроката и других изделий.

Продукция из цветных металлов выпускается из сплавов алюминия, титана, меди, никеля, цинка, свинца, магния, латуни, бронзы и т. д.

Потребителями таких изделий выступают российские и зарубежные компании, которые работают в отраслях, выпускающих продукцию общественного потребления:

- производство транспортных средств (самолеты, автомобили, ЖД транспорт и др.);

- выпуск упаковочных материалов и продукции для строительства;

- производство электротехнических изделий.

Несмотря на то, что РФ входит в число стран, которые лидируют по объемам производства алюминия, уровень потребления алюминиевого проката на внутреннем рынке остается достаточно низким. В настоящее время Россия больше импортирует готовые изделия из алюминия. Похожая ситуация наблюдается с прокатом тяжелых цветных металлов. Объемы цветного металлопроката на основе бронзы, латуни и меди остаются достаточно низкими. Эта отрасль обеспечивает исключительно спрос внутреннего потребителя.

Международные компании чаще всего готовы покупать в РФ крупные объемы металла и полуфабрикатов, но не готового металлопроката. На фоне низкого уровня загруженности мощностей российских предприятий металлообрабатывающей отрасли осуществляется ввоз в РФ изделий из тяжелых цветных металлов.

Еще один важный сегмент продукции цветной металлургии составляют твердосплавные материалы, обладающие высокой прочностью и режущими характеристиками. Их используют для производства режущих, штамповочных и измерительных инструментов.

Широкое распространение на рынке изделий из металла получили жаропрочные материалы. Их уникальные характеристики позволяют сопротивляться текучести и разрушению при воздействии высоких температур. Жаропрочные сплавы производят на основе железа, никеля, кобальта, титана, молибдена, ниобия, бериллия.

Из таких сплавов изготавливают детали паровых и газовых турбин, детали двигателей, обшивки и наружные элементы корпусов сверхзвуковых летательных аппаратов.

В перечень продукции цветной металлургии входят также материалы на основе графита (электроды, огнеупорные блоки, электродная масса и т. д.). Такая продукция в больших объемах используется алюминиевыми заводами.

Обработка металлов резанием по технологии плазменной резки — что это такое

Во время процесса электродуга, как при сварке, возникает между электродом (или металлической поверхностью) и соплом. В плазмотрон поступает струя сжатого воздуха под высоким давлением. Здесь происходит моментальный нагрев от 8 000 градусов и более, до 30 тыс. Кислород ионизируется, поскольку проходит через электрическую дугу. Получается, что образуется плазма, то есть раскаленная струя воздуха под высоким давлением, обладающая зарядом.

Проходя через сопло, поток развивает невероятную скорость — около 3 метров в секунду. Под воздействием плазмореза металл просто начинает плавиться, а кислород выдувает расплавленные капли.

Ключевые преимущества

К достоинствам следует отнести:

- высокая обрабатываемость металлов резанием — можно использовать любые, даже тугоплавкие и прочные материалы;

- большая скорость;

- любое направление сопла, возможность художественной резки;

- максимальная толщина стали;

- хорошее качество кромки;

- экологическая чистота, малый выброс веществ в атмосферу;

- безопасность, поскольку нет взрывоопасных баллонов.

Экономия времени и средств

Так как срез получается чистым, а количество отходов минимальное, то получается сэкономить бюджет, ведь не требуется финишная обработка. Дополнительное преимущество — короткий срок выполнения операции и возможность установки ЧПУ. Это позволяет сократить длительность работы оператора.

Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

От чего зависит тип обработки

Производство полноценной детали из металлической заготовки — довольно трудоемкая процедура. Она состоит из большого количества операций. К ним относится и мехобработка. Перед тем как приступать к этой работе, составляется специальная техническая карта и создается чертеж будущего изделия, в котором указывается класс точности и все необходимые характеристики.

Производство полноценной детали из металлической заготовки — довольно трудоемкая процедура. Она состоит из большого количества операций. К ним относится и мехобработка. Перед тем как приступать к этой работе, составляется специальная техническая карта и создается чертеж будущего изделия, в котором указывается класс точности и все необходимые характеристики.

Помимо этого, различают чистовую, получистовую и черновую разновидность механической обработки. Способ обработки металлического сплава находится в зависимости от габаритов и шероховатости элемента, класса точности и свойств поверхности, которая подвергается обработке. К примеру, чтобы сделать отверстие в соответствии с квалитетом Н11, применяют черновую обработку с помощью сверла, а для развертывания (получистового) на третий класс можно применять зенкер или развертку и на особенностях, которыми они обладают.

https://youtube.com/watch?v=SFBXeIUWnuQ

![Механическая обработка металлов [виды, способы]](http://takorest.ru/wp-content/uploads/1/9/f/19f5d2d3484f0bb0fdfb1508b1360dc7.jpeg)