Оборудование

В зависимости от того, какой объем сварочных работ будет производиться, и какие конструкции будут собираться, можно использовать оборудование двух типов: универсальное или специальное. Чаще всего используется первый класс аппаратов, потому что второй предназначен для больших объемов и чаще всего механизированных. Универсальные ручные и автоматизированные сварочные агрегаты просты в использовании и обслуживании, поэтому их применяют и в небольших цехах, и в больших производствах.

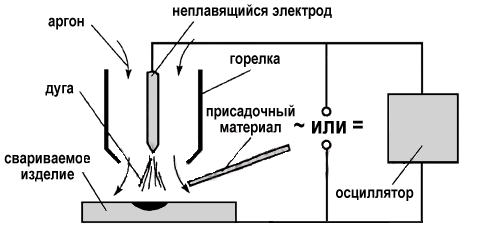

Аппарат для дуговой сварки неплавящимся электродом в защитных газах состоит из:

- источника постоянного или переменного тока (есть аппараты, которые вырабатывают и тот, и другой ток);

- горелки разных размеров, предназначенных для разных величин токов;

- осциллятор для поджига первичной дуги;

- приспособления для газовой подачи аргона;

- средства управления сварочным процессом.

Сварка вольфрамовым электродом с использованием инвертора

Для работы с вольфрамовыми электродами используют универсальный источник электрической энергии – инвертор. Менее распространено использование сварочных выпрямителей (только для постоянного тока) и трансформаторов (для переменного электричества). Инвертор востребован, благодаря своей практичности, для работы с двумя видами сварочного напряжения.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Оборудование для сварки инвертором

Для данного вида сварки необходимы:

- сварочный инвертор;

- горелка;

- аргон;

- неплавящийся электрод;

- присадочная проволока;

- осциллятор;

- средства индивидуальной защиты (маска, перчатки для аргонодуговой сварки, спецодежда).

Схема аргонодуговой сварки Сварочная горелка используется для жесткой фиксации вольфрамовых электродов в необходимом положении. Она подводит ток и равномерно распределяет подачу аргона вокруг сварочной ванны.

Важным условием для качественного итогового шва является изначальная подготовка кромок детали.

Техника сварки

Для ручной сварки с помощью инвертора необходимо выполнять следующие правила:

- Сваривание происходит по направлению справа налево.

- Для изделий с маленькой толщиной горелку располагают под углом 60о.

- Для толстых деталей горелка размещается под углом 90о.

- Способ ведения присадочной проволоки зависит от толщины свариваемого металла.

Присадочную проволоку вводят не в центр дуги, а немного сбоку возвратно-поступательным передвижением, если толщина металла до 10 мм. Для сварки металлов с большей толщиной проволоку ведут поступательно-поперечными движениями.

Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент

Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше

Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

Сварка плавящимся электродом в защитных газах

Этот тип сварки подразумевает собой сварку с помощью автоматических или полуавтоматических сварочных аппаратов, в процессе сварочная проволока подается в зону формирования шва. В роли защитного газа чаще всего выступают аргон либо углекислый газ, которые подаются в зону действия электрической дуги для обеспечения хорошего соединения металлов и отсутствия дефектов сварочного шва. Высокие сварочные токи и малый диаметр сварочной проволоки делают необходимой большую скорость подачи проволоки в сварочную ванну, скорость сваривания при этом составляет 15-80 м/ч.

Из-за отсутствия шлаковых включений и возможности аккуратного выполнения сварки при очень малых толщинах материала данный метод получил широкое распространение на разнообразных СТО и других предприятиях по обслуживанию и ремонту автомобилей.

Оборудование для сварки

Для ручной сварки вольфрамовым электродом используется аппарат с головкой, внутри которой расположен сменный сердечник. Поверх установлен колпак с трубопроводом для подачи инертного газа и питания к контактной трубке на электроде. Дуга горит в промежутке между наконечником тугоплавкого стержня и соединяемыми деталями, выделяющееся тепло расплавляет кромки и присадочный пруток. Оборудование предусматривает повышенные требования к квалификации сварщика, который должен поддерживать дугу и одновременно подавать проволоку для формирования прочного шва.

Для ручной сварки используется аппарат с головкой.

Бытовые аппараты для работы вольфрамовым электродом состоят из узлов:

- корпуса, внутри которого находится источник постоянного или переменного тока (встречается оборудование с возможностью выбора типа питания);

- ручной сменной горелки с держателем из диэлектрика (габариты цанги зависят от диаметра электрода и величины сварочного тока);

- газового сопла из керамического композита, выдерживающего длительный нагрев до высокой температуры (возможно применение газовой линзы, формирующей ламинарный поток);

- емкости для хранения газа и шлангов для подачи защитной атмосферы к горелке;

- осциллятора, обеспечивающего розжиг дуги.

Оборудование может содержать дополнительные приборы, управляющие процессом сварки (например, включающие подачу газа до момента розжига дуги). Встречаются приборы с поддержкой импульсной сварки, позволяющие получать шов в виде последовательности наложенных друг на друга точек.

Неплавящиеся электроды для дуговой сварки

Этот элемент сварки в среде аргона имеет два вида: угольные и вольфрамовые. Первый используется редко, им обычно варят неответственные конструкции. Второй используется сегодня повсеместно и часто. Ведь вольфрам является тугоплавким металлом с очень низкой теплопроводностью и испаряемостью. Он очень активно взаимодействует с кислородом, поэтому при сварке вольфрамовый стержень надо защищать, для чего и используется защитная газовая смесь.

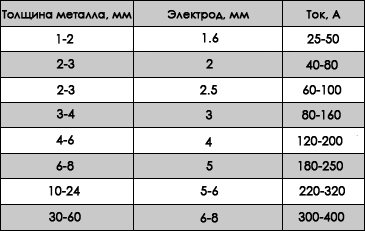

Диаметр используемых неплавящихся электродов – 0,5-10 мм. При этом состав стержня может быть из чистого вольфрама или с примесями лантана, тория или иттрия. Сплавы обладают лучшими характеристиками, особенно это относится к эрозивной стойкости металла, плюс такие электроды хорошо держат токовую нагрузку. Выбор диаметра стержня зависит от используемого сварочного тока и толщины свариваемых металлических заготовок.

Обычно процесс сварки неплавящимся электродом производится постоянным током прямой полярности. Именно такой режим позволяет максимально проплавить металл соединяемых деталей. Кстати, в таком режиме почти 85% тепловой энергии уходит на проплавку заготовок, и всего лишь 7% на нагрев неплавящегося электрода. Остальные проценты – это лучевые потери на излучение электрической дуги. Сварка алюминия неплавящимся электродом производится при обратной полярности. При таком режиме потери тепла составляют почти 50%, поэтому при сварке стальных заготовок данный режим неприемлем.

Сварку неплавящимся электродом можно проводить и переменным током. Для этого оборудование придется доукомплектовать стабилизатором, который будет стабилизировать электрическую дугу, и компенсатором тока.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Рекомендуем к прочтению Особенности и главные преимущества использования электродов типа Э46

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Графитовые электроды для сварки являются неплавкими.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Угольные электроды предназначены для промышленного использования.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ – из чистого металлического вольфрама без легирования;

- ЭВЛ – с вводом 1,1-1,4% окиси лантана;

- ЭВИ – с использованием 1,5-3,5% окиси иттрия;

- ЭВТ – с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Вольфрамовые электроды предназначены для бытового использования. Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).

Применение вольфрамовых электродов

Угольные и графитовые стержни сегодня для домашнего применения практически не используются. Для сварки цветных металлов, алюминия и нержавеющей стали используются вольфрамовые стержни.

В зависимости от режима сварки в защитных газах, который определяется такими факторами, как толщина металла, его вид, защитная атмосфера и другими, выбирается вид вольфрамового стержня для использования в соответствующем режиме.

Классификация вольфрамовых электродов зарубежного производства.

| Режим сварки с использованием тока | Назначение электрода в зависимости от марки металла | Обозначение электрода цветом | Обозначение марки электрода |

| Переменный | Для сваривания алюминия, магния и их сплавов | Зеленым | WP |

| Постоянный | Для сварки низколегированных, углеродистых и нержавеющих сталей | Красным | WT-20 |

| Постоянный или переменный | Для сваривания стали любых марок | Серым | WC-20 |

| Постоянный или переменный | Для сваривания нержавеющей и легированной стали | Золотистым | WL-15 |

| Постоянный или переменный | Для сварки нержавеющих сталей | Синим | WL-20 |

| Постоянный | Для сваривания нержавеющей, углеродистой и низколегированной стали и меди | Темно-синим | WY-20 |

| Переменный | Для сваривания алюминия и магния | Белым | WZ-8 |

Тугоплавкие электроды отечественного производства имеют маркировку:

- ЭВЛ — лантановые стержни.

- ЭВИ — иттриевые стержни.

- ЭВЧ — вольфрамовые стержни. Сварку осуществляют только на переменном токе.

Для маркировок ЭВЛ и ЭВИ сварку можно проводить в двух режимах с требуемой полярностью. Они имеют различные цветовые обозначения в зависимости от цели использования. Выбор режима и силы тока зависит от характеристик заготовки и металла. Например, изделия из меди и нержавеющей стали варят с применением постоянного тока, а для сварки алюминия применяют переменный ток.

При сварке неплавящимися электродами следует устанавливать полярность: прямую или обратную. Для обратной полярности устанавливают массу на минусе, а держатель на плюсе, а для прямой — наоборот. От выбора режима полярности будет зависеть форма проваренного металла. Глубоким и узким шов будет при установке постоянного тока и прямой полярности. Широкий и поверхностный шов получится при выборе постоянного тока и обратной полярности.

Вольфрамовые стержни имеют свойство затупляться по мере проведения сварочных работ и требуют заточки. При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Схема газовой сварки Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Схема электродуговой сварки

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Особенности сварки металлов неплавящимся электродом и аргоном

Чтобы свариваемые заготовки эффективно плавились под действием неплавящегося электрода и аргона, необходимо точно соблюдать некоторые особенности аргонодуговой сварки. Именно так можно добиться максимального качества конечного результата.

- Неплавящийся вольфрамовый стержень должен как можно глубже проникать в зазор между заготовками. Сварочная дуга должна быть максимально короткой. Таким способом можно глубже проводить плавку, что отразиться на размерах сварного шва. Он будет меньше, а качество выше.

- Движение электрода должно производиться строго по центру зазора, и посередине. Отклонения снижают качество шва и его внешний вид.

- Присадочная проволока не должна выходить за пределы сварного участка, и всегда находиться в зоне аргона. Именно таким образом достигается защита ванны от негативного воздействия кислорода и азота, находящихся в воздухе. Их воздействие приведет к повышению хрупкости сварного шва. Те же самые требования и к неплавкому электроду.

- Нельзя резко подавать присадку в сварную зону. Это приведет к большому разбрызгиванию металла и к его перерасходу.

- Подача проволоки при ручной сварке должна производиться под углом. Никаких поперечных отклонений.

- Нельзя при окончании сварки обрывать шов отводом электрода из зоны сваривания. Нужно просто погасить дугу с помощью реостата.

- Подавать защитный газ и выключать его после окончания сварки можно только через (за) 10 секунд. Таким способом защищается еще неостывший плавящийся металл, который при соприкосновении с воздухом тут же покроется оксидной пленкой.

- Обязательно перед началом сварочных работ производится подготовка соединяемых металлических заготовок. Это касается и стали, и алюминия, и других металлов. Нужно стыкуемые плоскости очистить от грязи, ржавчины и других материалов, используя железную щетку или болгарку с металлической щетковидной насадкой. Зачищать надо до металлического блеска. Если есть необходимость (жирные и масляные пятна), то соединяемые поверхности придется обезжирить растворителем или спиртом.

- Обязательно сопоставляются режимы сварки с толщиною стыкуемых заготовок, учитывая диаметр неплавящегося электрода.

Характеристики процесса сварки в среде инертного газа

Таблица электродов для сварки.

Аргон – газ, практически не вступающий в химреакции с расплавами и газами в зоне горения электродуги. Так как аргон – газ более тяжелый, нежели компоненты воздуха, вследствие этого он способен выдавливать воздух из места осуществления работ. Вытесняя воздух, газ обеспечивает надежность изолирования ванны от контактирования с газами атмосферного воздуха.

Аргонодуговая сварка дает возможность проводить крупнокапельный и струйный перенос расплава электрода. При осуществлении крупнокапельного переноса процесс является нестабильным с присутствием большого разбрызгивания.

Теххарактеристики, которые имеет аргоновая сварка, хуже, нежели у сварки в среде углекислоты. Это связано с тем, что при малом давлении в дуге расплав способен формировать капли большой величины.

При осуществлении струйного переноса расплава стабильность сваривания значительно вырастает, а степень разбрызгивания сильно понижается. Недостатком такого переноса является необходимость работы с большими токами, которые достигают 260 А, что часто не соответствует техтребованиям процесса.

Для получения стабильности рекомендуется применять при проведении сваривания импульсные источники электропитания дуги, способные переводить процесс к струйному переносу при токе равном 100 А.

Сварка инвертором

Видео уроки помогут понять, как проводить сварку. Пошаговая инструкция на видео покажет всю процедуру в последовательности. Как соединять металлические листы, контролировать дуговой промежуток. Будет видно, как формируется сварочный шов, какие могут появиться дефекты. Инвертор предоставляет возможность выполнить работы, которые раньше могли быть проделаны только тяжелым производственным оборудованием. Инвертор достаточно небольшой сварочный аппарат. Он экономичен, удобен в использовании. Основная нагрузка ложится на электрические сети. На инверторной панели выставляется нужная толщина дуги, она зависит от силы тока. Дуга поджигается, начинается процесс. Образуется окалина, шов, лишний металл сбивается металлическими молотками. Сварочный шов при правильном подходе будет крепким и цельным. При нарушении процесса появляется дефектный шов. Для получения идеального шва советуют проделывать круговые движения. Они сформируют нужную толщину наплыва. Инвертор позволяет держать нужный угол наклона, от которого также зависит качество получаемого шва:

- с углублением;

- плоский;

- каплеобразный;

- точечный;

- выпуклый.

Учитывается полярность. Прямая — дает сниженный ввод тепловой дуги в металл, расплавление узкое, но глубокое. Обратная полярность изменяет шов: он широкий, но неглубокий.

Плавящийся вид

с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

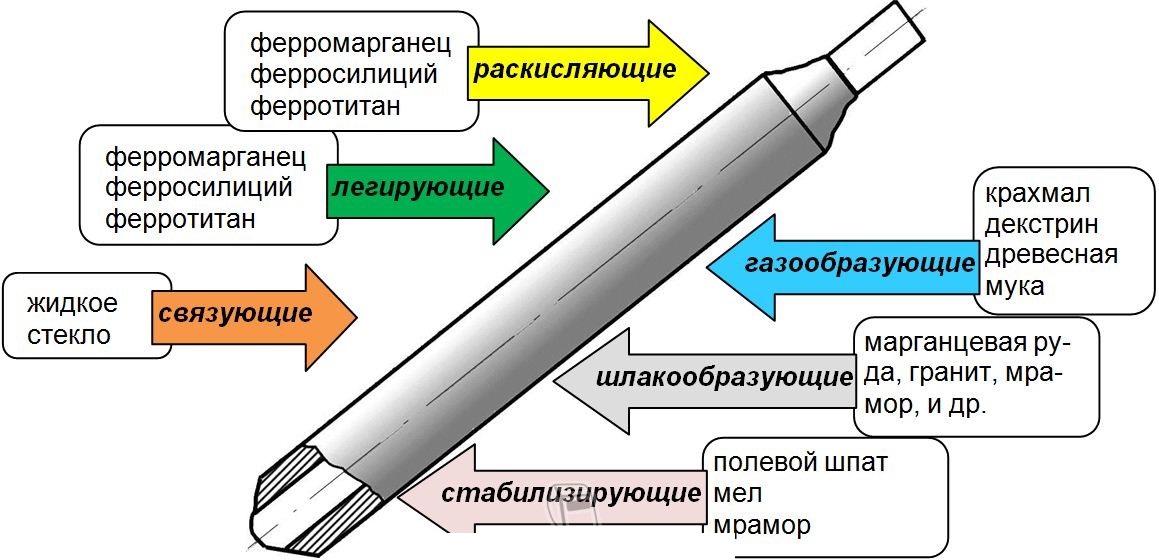

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

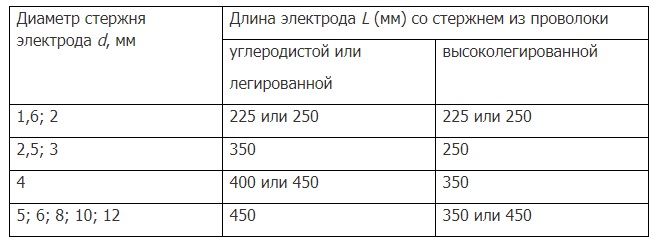

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.