Стали с особенными химическими и физическими свойствами

Кроме всех вышеперечисленных, существуют также марки сталей с особыми свойствами:

- электротехническая сталь — сплав железа и кремния, иногда легированный алюминием; применяется при производстве магнитопроводов разнообразного электротехнического оборудования;

- суперинвар — сплав железа, никеля и кобальта, применяемый при изготовлении высокоточного оборудования;

- жаростойкая — обладает повышенной стойкостью против разрушения при температурах от 900 °C, легируется алюминием, кремнием, никелем;

- жаропрочная — применяется для изготовления деталей газотурбинных установок, такие стали призваны работать в нагруженном состоянии при высокой температуре в течение некоторого времени.

Структура стали

Внутреннее строение называется структурой. Она может изменяться от термической обработки или механических нагрузок. Размеры зерен и их форма обуславливаются составом и легирующими добавками, а также технологией изготовления и изменениями температурных показателей (фазы). Фазы делятся на температурные диапазоны, которые могут меняться от легирующих компонентов. Есть несколько основных фаз строения металла.

- Перлит, состоящий из феррита и карбида в равных долях. Он образуется в процессе медленного охлаждения (до +7270) аустенита (сплав никеля).

- Аустенит – фаза с температурным режимом до +14000.

- Мартенсит. Фаза с пересыщенным раствором углерода, характерная для закаленных сталей.

- Феррит. Фаза состоит из твердорастворного углерода.

- Бейнит – фаза, образующаяся при резком охлаждении аустенита до +5000.

Фазы указывают на строение металла, его физические качества и от которых зависит класс стального сплава: литейный, инструментальный и др.

Как расшифровать маркировку сталей

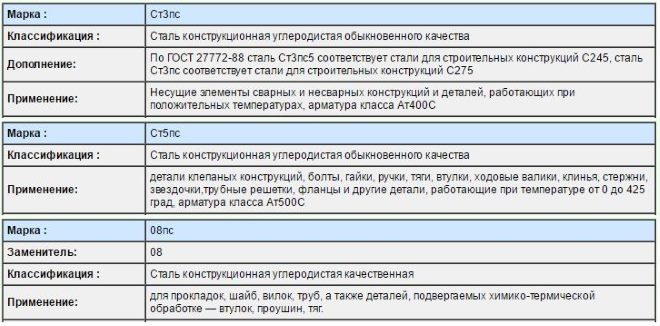

Марку углеродистой стали и группу ее качества можно определить по типу маркировки. Каждая цифра и буква имеет свое значение и показывает требования к качеству, степень раскисления, наличие легирующих элементов.

Например, для сплава обычного качества:

- Ст 2 кп — нормального качества с содержанием углерода 0,09–0,15%, кипящая, марганца 0,25 — 0,50%, кремния менее 0,05%;

- Ст3Г пс — содержание углерода в пределах 0,14–0,22%, полуспокойная, марганца в пределах 0,80–1,1%, кремния не более 0,15%.

Углеродистые стали повышенного качества маркируются цифрами (содержание углерода в сотых долях) и буквами (легирующий элемент). Например:

- 45 — 0,45% углерод;

- 40ХН — углерода 0,4%, хрома и никеля менее 2%.

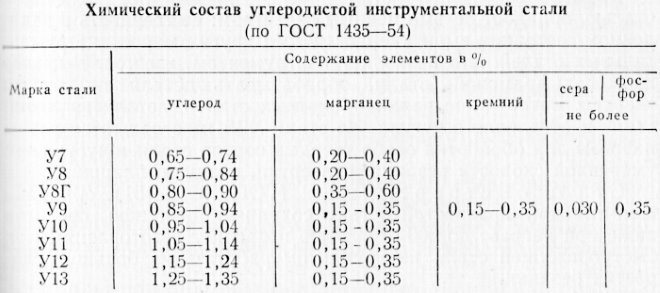

Расшифровка высокоуглеродистых марок имеет букву, указывающую тип материала, его применение и цифру — процент углерода в десятых долях. Инструментальные сплавы имеют обозначение У. Например:

- У8 — инструментальная, 0,8% углерода;

- У12 — содержание углерода 1,2%.

Химический состав более точно можно определить по таблице в справочнике металлурга.

Прокат на торце маркируется цветной полосой:

- красный — Ст3;

- желтый — Ст2;

- зеленый — СТ5;

- синий — Ст6.

Для каждого типа стали имеется своя маркировка. Легированные могут содержать до 3 цветных полос.

Маркировка стали для ножа, расшифровка марки стали для ножа, свойства легированной стали для ножа

Обозначение марок чугуна

Различные марки чугуна предназначены для использования в различных целях. Основными из них являются следующие:

- Передельные чугуны. Обозначаются как «П1», «П2» и предназначаются для переплавки при производстве стали; чугун с обозначениями «ПЛ» применяются в литейном производстве для изготовления отливок; передельный с повышенным содержанием фосфора, обозначается буквами «ПФ»; передельный высокого качества обозначается аббревиатурой «ПВК».

- Чугун, в котором графит находится в пластинчатом виде – «СЧ».

- Антифрикционные чугуны: серый – «АЧС»; высокой прочности – «АЧВ»; ковкий – «АЧК».

- Чугун с шаровидным графитом, применяемый в литейном производстве, – «ВЧ».

- Чугун с легирующими добавками, наделенный специальными свойствами, – «Ч». Легирующие элементы обозначены буквами так же, как для стали. Обозначение буквой «Ш» в конце названия марки чугуна гворит о шарообразном состоянии графита в такой марке.

- Чугун ковкий – «КЧ».

Назначение

По данному показателю принято выделять несколько разновидностей стали :

- инструментальная. Она соответствует конкретному назначению изготавливаемых изделий: горяче- или холодноштампованные, режущие или измерительные. Данный тип металла широко применяется при производстве машинных конструкций;

- конструкционная. Такая сталь широко используется для формирования различных приборов, оборудования. Таким образом, сплав может быть цементируемым, улучшаемым, рессорно-пружинным либо высокопрочным;

- специального назначения. Сюда относят нержавейку, а также сплавы с повышенным уровнем прочности и устойчивости к жару, жароустойчивую и электротехническую сталь.

Классификация стали по назначению

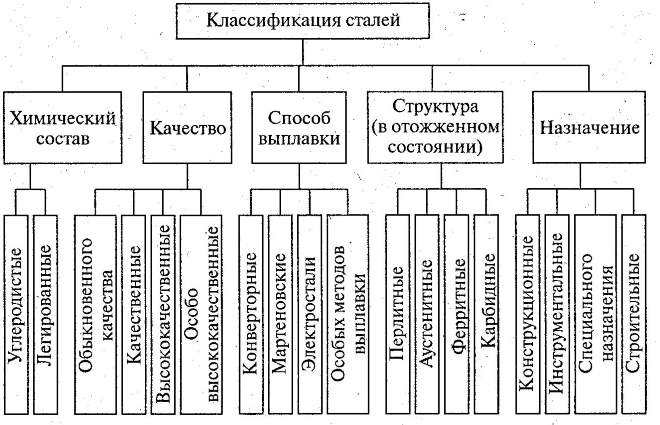

Классификации сталей

Чтобы разобраться во всем многообразии марок, металлурги применяют несколько классификаций:

Стали классифицируют:

- по химическому составу;

- по структуре;

- по назначению;

- по качеству;

- по степени раскисления.

Существуют и другие классификации, но их применение ограничивается научными и узкоспециальными областями применения.

Классификация по химическому составу

По химическому составу классификацию проводя, подразделяя на: углеродистые и легированные стали, которые, в свою очередь, подразделяются на:

| углеродистые | Содержание углерода, % | |

| < 0,2 | низкоуглеродистые | |

| 0,2–0,45 | среднеуглеродистые | |

| >0,45 | высокоуглеродистые | |

| легированные | Содержание присадок,% | |

| <2.5 | низколегированные | |

| 2,5-10 | среднелегированные | |

| >10 | высоколегированные |

Содержание углерода не влияет на степень легирования, Если доля Mn превышает 1%, а Si- 0,9%, они также признаются легирующими добавками

Классификация по структуре

Структура стали, кроме ее химического состава, зависит от многих факторов, влиявших на нее на этапах отливки и термической обработки. Классификация по структуре после процедуры отжига, во время которого заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи, следующая:

- доэвтектоидные – с избыточными ферритовыми включениями;

- эвтектоидные – ферриты замещаются перлитами;

- заэвтектоидные – с включениями вторичных карбидов;

- ледебуритные – с включениями первичных карбидов;

- аустенитные;

- ферритные.

- Микроструктура ледебуритной стали

- Эвтектоидная сталь и ее микроструктура

После проведения процедуры нормализации, заключающейся в нагревании до температуры пластичности и остывании на открытом воздухе, классификация различает такие группы, как:

- перлитные;

- аустенитные;

- ферритные.

Микроструктура перлита

Классификация по степени раскисления

Процесс раскисления приводит к снижению содержания кислорода в расплаве. Классификация предусматривает такие классы, как:

- спокойные (сп);

- полуспокойные (пс);

- кипящие (кп).

Основными раскислительными добавками служат Mn, Al, Si.

Классификация сталей по степени раскисления

Стали углеродистые качественные конструкционные

Являются основным металлом для изготовления деталей машин (валов, шпинделей, осей, зубчатых колес, шпонок, муфт, фланцев, фрикционных дисков, винтов, гайек, упоров, тяг, цилиндров гидроприводов, эксцентриков, звездочек цепных передач и др.), которые при взаимодействии в работающей машине воспринимают и передают различные по величине нагрузки. Эти металлы хорошо обрабатываются давлением и резанием, льются и свариваются, подвергаются термической, термомеханической и химико-термической обработке.

Различные специальные виды обработки обеспечивают вязкость, упругость и твердость сталей, позволяют делать из них детали, вязкие в сердцевине и твердые снаружи, что резко увеличивает их износостойкость и надежность. Из углеродистых качественных конструкционных сталей производят прокат, поковки, калиброванную сталь, сталь серебрянку, сортовую сталь, штамповки и слитки.

Таблица 3. Основные свойства стали углеродистой качественной конструкционной

| Марка | Механические свойства | Физические свойства | Технологические свойства | ||||||||||

| σт | σв | δ, % | ан Дж/см2 | НВ | γ, г/см3 | λ, Вт/(м ·°С) | α·106 ,1/°С | обрабаты-

ваемость резанием |

сварива-

емость |

интервал

температур ковки,°С |

пластичность

при холодной обработке |

*горяче-

катаная **отож- женная |

|

| МПа | |||||||||||||

| 08 | 196 | 324 | 33 | — | 126 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 10 | 206 | 321 | 31 | — | 140 | 7,83 | 811 | 11,6 | В | ВВ | 800-1300 | ВВ | * |

| 15 | 225 | 373 | 27 | — | 145 | 7,82 | 770 | 11,9 | В | ВВ | 800-1250 | ВВ | * |

| 20 | 245 | 412 | 25 | — | 159 | 7,82 | 770 | 11,1 | В | ВВ | 800-1280 | В | * |

| 25 | 274 | 451 | 23 | 88 | 166 | 7,82 | 732 | 11,1 | В | ВВ | 800-1280 | В | * |

| 30 | 294 | 490 | 21 | 78 | 175 | 7,817 | 732 | 12,6 | В | В | 800-1250 | В | * |

| 35 | 314 | 529 | 20 | 69 | 203 | 7,817 | 732 | 11,09 | В | В | 800-1250 | В | * |

| 40 | 321 | 568 | 19 | 59 | 183 | 7,815 | 596 | 12,4 | В | У | 800-1250 | У | ** |

| 45 | 363 | 598 | 16 | 49 | 193 | 7,814 | 680 | 11,649 | В | У | 800-1250 | У | ** |

| 50 | 373 | 627 | 14 | 38 | 203 | 7,811 | 680 | 12,0 | У | У | 800-1250 | У | ** |

| 55 | 382 | 647 | 13 | — | 212 | 7,82 | 680 | 11,0 | У | Н | 800-1250 | Н | ** |

| 60 | 402 | 676 | 12 | — | 224 | 7,80 | 680 | 11,1 | У | Н | 800-1240 | Н | ** |

| Примечание. Н — низкая, У — удовлетворительная, В — высокая, ВВ — весьма высокая. |

Качественные конструкционные стали обладают более высокими механическими свойствами (ГОСТ 1050-88), чем стали обыкновенного качества, за счет меньшего содержания в них фосфора, серы и неметаллических включений. По видам обработки их делят на горячекатаную, кованую, калиброванную и серебрянку (со специальной отделкой поверхности).

Обозначение марки стали составляют из слова «Сталь» и двузначной цифры, которая указывает на среднее содержание углерода в сотых долях процента. Например, Сталь 25 содержит 0,25% углерода (допустимое количество углерода — 0,220,30 %), Сталь 60-0,60 % (допустимое количество -0,57-0,65%). Степень раскисления в марках спокойных сталей не отражается, а в марках полуспокойных и кипящих сталей, как и сталей обыкновенного качества, обозначается буквами «пс» и «кп» соответственно. В качественных конструкционных сталях всех марок допускается содержание серы не более 0,040% и фосфора — не более 0,035%.

Основные свойства углеродистой качественной конструкционной стали приведены в табл. 3, основное назначение — в табл. 4. Цвета маркировки приведены в табл. 5.

Таблица 4. Стали углеродистые качественные конструкционные, их основное назначение

| Марка стали | Основное назначение |

| Сталь 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж, колпачки. Цементируемые и цианируемые детали, не требующие высокой прочности сердцевины (втулки, валики, упоры, копиры, зубчатые колеса, фрикционные диски) |

| Сталь 15, 20 | Малонагруженные детали (валики, пальцы, упоры, копиры, оси, шестерни). Тонкие детали, работающие на истирание, рычаги, крюки, траверсы, вкладыши, болты, стяжки и др. |

| Сталь 30, 35 | Детали, испытывающие небольшие напряжения (оси, шпиндели, звездочки, тяги, траверсы, рычаги, диски, валы) |

| Сталь 40, 45 | Детали, от которых требуется повышенная прочность (коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики, плунжеры, шпиндели, фрикционные диски, оси, муфты, зубчатые рейки, прокатные валики и др.) |

| Сталь 50, 55 | Зубчатые колеса, прокатные валики, штоки, бандажи, валы, эксцентрики, малонагруженные пружины и рессоры и др. Применяют после закалки с высоким отпуском и в нормализованном состоянии |

| Сталь 60 | Детали с высокими прочностными и упругими свойствами (прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов). Применяют после закалки или после нормализации (крупные детали) |

Таблица 5. Цвета маркировки стали углеродистой качественной

| Группа | Цвет краски |

| Сталь 08, 10, 15, 20 | Белый |

| Сталь 25, 30, 35, 40 | Белый и желтый |

| Сталь 45, 50, 55, 60 | Белый и коричневый |

Классификация стали.

Несмотря на существование множества современных высокотехнологичных материалов, сталь остаётся одним из самых широко применяемых материалов. Относится это и к производству приводных механизмов. Каким бы ни был редуктор, в нём обязательно присутствуют стальные детали. Справедливо это утверждение и по отношению к приводным цепям.

Итак, рассмотрим основные варианты классификации стали.

По назначению.

По своему назначению сталь подразделяется на следующие категории – строительная, машиностроительная и инструментальная.

Строительная сталь.

Основным требованием, предъявляемым к строительной стали, является хорошая свариваемость. Это возможно при содержании углерода до 0,25%. Справедливым будет утверждение, что к строительным относятся низкоуглеродистые стали. Типовые марки – Ст1, Ст2 и Ст3.

Применение строительной стали.

Химический состав строительной стали определяет её применение в различных строительных конструкциях или оборудовании при необходимости соединения сборочных единиц путём проведения сварочных работ. Некоторые модели цилиндрических редукторов компонуются в корпусах из строительной стали.

Машиностроительная сталь.

К машиностроительным сталям относится сплав железа и углерода с содержанием последнего в пределах от 0,3 до 0,7%. Данный тип имеет худшую, по сравнению со строительной сталью, свариваемость, но при этом лучше воспринимает процесс закалки и отпуска. Типовые марки – Сталь 40Х или Сталь 45.

Применение машиностроительной стали.

Среднеуглеродистые машиностроительные стали применяются при производстве самого широкого спектра деталей в общем машиностроении. Как правило, производственный процесс подразумевает наличие термических или химико-термических операций. Пример продукции, представленной в каталоге, — запасные части редукторов и звенья приводных роликовых цепей.

Инструментальная сталь.

Название инструментальной стали говорит за себя. Основным требованием, предъявляемым к любому стальному инструменту, является твёрдость. Эта характеристика достигается путём достижения доли содержания углерода в сплаве свыше 0,7%. Наиболее распространённые марки – от У7 до У13.

Применение инструментальной стали.

Помимо своего прямого назначения, инструментальная сталь применяется при производстве различных пружин. В частности, плоские пружины используются при сборке электродвигателей и соединительных замков цепей.

По содержанию углерода.

Показатель процентного содержания углерода в химическом составе стали определяет её отношение к одной из трёх групп:

- низкоуглеродистые – содержание углерода менее 0,25%;

- среднеуглеродистые – углерода содержится от 0,3 до 0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Низкоуглеродистые стали.

Низкоуглеродистая сталь может иметь множество различных обозначений. Всё зависит от массовой доли углерода и наличия в сплаве дополнительных химических элементов. Пример – Ст 08пс, Сталь 10 или 25ХГЛ. Общее в обозначении – первое число не более 25. Самый характерный признак данной категории – прекрасная свариваемость

Применение низкоуглеродистой стали в редукторах.

Из низкоуглеродистых сталей производятся различные штампованные элементы корпусов редукторов – различные смотровые люки и крышки. Сталь с содержанием углерода 0,2-0,25% применяется при изготовлении зубчатых колёс мотор-редукторов типа МЦ2С и цилиндрических редукторов типа Ц2У. Для повышения прочностных характеристик шестерни после механической обработки подвергаются цементации.

Среднеуглеродистая сталь.

Среднеуглеродистые стали имеют в своей маркировке начальные числа от 30 до 50, что означает сотые доли процента содержания углерода. Свариваемость плохая – всем знакома ситуация, когда шов трескается. Пример марок среднеуглеродистых сталей – Сталь 40Х, Сталь 45 или 50Г2.

Применение среднеуглеродистой стали.

До недавних пор среднеуглеродистые стали являлись основным материалом для изготовления валов-шестерен и колёс зубчатых редукторов. Например, так производились редукторы типа РМ или РЦД. В настоящее время из данной категории металла изготавливают различные валы и муфты, работающие под нагрузкой или при повышенной вибрации.

Высокоуглеродистые стали.

В высокоуглеродистых сталях фактическое содержание углерода превышает 0,55%. Чем выше в стали содержится углерода, тем больше её физические свойства приближаются к чугуну. Это же можно сказать и относительно прочности. Пример марок – У7А, У9А или У13А. Производство высокоуглеродистых сталей принято считать более затратным.

Примерные расшифровки

Чтобы было понятно, как расшифровываются разные виды сталей, приведем несколько примеров, которые дают знания о маркировке.

- Р6М5Ф2К8. Данная маркировка указывает, что это сталь быстрорежущая, в ней содержатся компоненты в процентном отношении: молибден 5, ванадий 2, кобальт 8. Такой элемент, как хром есть во всех сталях данного вида, поэтому его не вносят в маркировку. Также здесь есть вольфрам, но его количество может изменяться. В данной маркировке его 6 процентов.

- У10ГА. Маркировка относится к инструментальному стальному сплаву, содержит 10 процентов углерода. Сталь качественная, имеет в своем составе марганец.

- 20ХГСА расшифровывается: углерод – 0,2 % (цифра впереди аббревиатуры). Затем в состав входит хром – Х, марганец – буква Г, кремний с полуторапроцентным содержанием (С). Буква «А» в любом сплаве обозначает высокое качество.

Зная условные обозначения можно легко определить марку стали.

- Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья / С.В. Дигонский. — М.: Наука, 2007.

- Московский институт стали и сплавов. Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004.

- Справочник теплоэнергетика предприятий цветной металлургии. — М.: Металлургия, 1982.

- Статья на Википедии

Другие параметры классификации

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства

Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов. Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Особенности и основная классификация материала

Наличие углерода в стали обеспечивает ее надежность и прочность, а также снижает уровень вязкости и пластичности. Основная масса материала содержит до 99,5% железа. Сталь меняет свои характеристики благодаря термической обработке, в ходе которой достигается нужная твердость поверхности металла.

Основная классификация углеродистой стали базируется на количестве углерода. Выделяют три вида материала:

- низкоуглеродистые (содержат около 0,2% углерода);

- среднеуглеродистые (0,2–0,6%);

- высокоуглеродистые (до 2%).

Чем больше в материале содержится углерода, тем более прочный и менее пластичный он будет, также понижается вязкость стали и повышается хрупкость. Сплавы, которые содержат более 2,4% углерода, уже относятся к чугунам.

Достоинства углеродистой стали:

- высокая пластичность;

- отличная свариваемость;

- хорошая податливость обработке вне зависимости от температуры нагрева металла;

- сохранение высоких прочностных характеристик даже при большом нагреве (до 400 градусов);

- устойчивость к динамическим нагрузкам.

Недостатки углеродистой стали:

- при увеличении содержания углерода сталь снижает свою пластичность;

- имеет склонность к расширению под воздействием тепла;

- имеет слабые электротехнические характеристики;

- при нагреве до температуры, превышающей 200 градусов, ухудшает свою режущую способность и снижает твердость;

- податлива к появлению ржавчины, что налагает серьезные требования к стальным изделиям, например, необходимость в нанесении защитного покрытия.

Углеродистая сталь также классифицируется по структуре на три группы:

- доэвтектоидные (в основе их структуры – зерна феррита и перлита, содержание углерода не выходит за показатель 0,8%);

- эвтектоидные (в основе структуры – перлит, содержание углерода – 0,8%);

- заэвтектоидные (содержат вторичный цементит и более 0,8% углерода).

Структура стали определяет ее качественное состояние.

На параметры стали серьезно влияют примеси, которые в ней содержатся. Положительное влияние на металл оказывают кремний и марганец (они повышают податливость раскислению), а негативное – фосфор и сера (они ухудшают его свойства).

Повышенное содержание фосфора становится причиной того, что стальные изделия трескаются и деформируются при воздействии на них холодного воздуха, это называется хладноломкостью. При повышении температуры сталь с фосфором хорошо поддается обработке (сварке, ковке, штамповке).

Стальные изделия с высокой концентрацией серы плохо поддаются обработке под воздействием высоких температур. Это явление называют красноломкостью. Материал по структуре представляет собой сернистые зерна с легкоплавкими границами. Повышение температуры нарушает между ними связи, что приводит к появлению трещин. Параметры углеродистой стали с высоким содержанием серы можно улучшить, если легировать ее при помощи других химических элементов.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

Химический состав

Как уже было сказано, классификация сталей в зависимости от химсостава разделяет этот материал на две большие группы:

- легированные;

- углеродистые.

В свою очередь, каждую из этих групп можно дополнительно разделить на несколько частей. Классификация легированных сталей подразумевает наличие таких видов:

- низколегированные содержат незначительное количество (до 2,5 %) легирующих добавок;

- среднелегированные — количество дополнительных элементов не превышает 10 %;

- высоколегированные характеризуются наличием легирующих элементов в количестве более 10 %.

Можно также разделить и вторую группу. Классификация углеродистых сталей выглядит так:

- высокоуглеродистые характеризуются содержанием углерода более 0,6 %;

- среднеуглеродистые содержат от 0,25 до 0,6 % углерода;

- малоуглеродистые — до 0,25 %.

Разновидности стали

Как уже говорилось ранее, основными составляющими стали являются железо и углерод. Отсюда исходит то, что сплав бывает легированным, низколегированным и углеродистым.

Качество стали напрямую зависит от процентного соотношения углерода к железу. Чем меньше углерода присутствует в сплаве, тем он мягче, эластичнее и более пригоден для изготовления деталей по технологии холодной или горячей прокатки. Такой сплав используется исключительно для изготовления несложных механизмов, которые не должны выдерживать большой вес объемной конструкции.

Сталь, в которой присутствует углерод свыше 0,55%, называется твердой. Она применяется в строительной отрасли в качестве фундаментальной поддержки, крепежных изделий и многое другое. Она превосходно обрабатывается и шлифуется, при этом совершенно не деформируясь. Из нее изготавливают элементы, которые способны выдержать серьезную нагрузку, при этом, не теряя исходный эксплуатационный срок. К примеру, зубчатые колеса, ходовые валы. Иными словами, изделия из твердой стали должны иметь укрепленную поверхность, а также высокий коэффициент износоустойчивости.

К примеру, в машиностроительной индустрии, распространенной разновидностью стали является легированная хромистая. Ее характерные свойства – повышенная прочность и выдержка любой температуры. Сплав практически не поддается свариванию, поэтому объединить два элемента из легированной хромистой стали можно лишь после подогрева, а также термообработки. Сталь маркировки 40X – идеальный пример. Она устойчива к любым видам внешнего механического воздействия. Благодаря внешнему антикоррозийному покрытию практически не поддается влиянию ржавчины. Используется для изготовления валов, небольших оправ, втулок для крепления металлопрокатной продукции и т.д.

Стали легированные

Таблица расшифровки сталей по составу представлена ниже.

|

Обозначение |

Хим. элемент | Наименование | Обозначение | Хим. элемент | Наименование |

| Х | Cr | Хром | А | N | Азот |

| С | Si | Кремний | Н | Ni | Никель |

| Т | Ti | Титан | К | Co | Кобальт |

| Д | Cu | Медь | М | Mo | Молибден |

| В | Wo | Вольфрам | Б | Nb | Ниобий |

| Г | Mn | Марганец | Е | Se | Селен |

| Ф | W | Ванадий | Ц | Zr | Цирконий |

| Р | B | Бор | Ю | Al | Алюминий |

Если в названии имеется буква «Ч», значит в состав легирующих элементов входят редкоземельные элементы – ниобий, лантан, церий.

Церий (Ce) – оказывает влияние на прочностные характеристики и пластичность.

Лантан (La) и неодим (Ne) – снижают содержание серы и уменьшают пористость металла, приводят к уменьшению зернистости.