Отличительные особенности и специфика применения

Тип Э42 представляет собой универсальное изделие массового применения. Однако для него можно отметить некоторые особенности электродов Э42:

- Получаемое в результате применения сварное соединение выходит прочным и пластичным, обладает высокой стойкостью к нагрузкам на излом.

- Образующаяся корка шлака легко отделяется от шовного материала.

- Соединение отличается высокой однородностью структуры, низкой пористостью и отсутствием каверн.

- Изделие не требует высокой квалификации и наработки опыта для успешного применения, достаточно точно соблюдать режимы сварки и технологию выполнения шва.

- Легкий розжиг дуги.

- Низкий расход материала на килограмм шва.

- Широкий ассортимент флюсовых обмазок.

- Широкий выбор диаметров – до 12 мм.

- Отличное соотношение цена/качество и цена/функциональность.

Электроды небольших диаметров успешно применяют для сварки конструкций в домашних условиях, как инверторным сварочным аппаратом, так и устаревшими громоздкими сварочными трансформаторами и выпрямителями. При соблюдении заданного расстояния от кончика стержня до детали броски напряжения в сети оказывают незначительное влияние на стабильность дуги.

Электроды Э42 диаметр 5,0 мм

Диаметры 6-12 мм применяются в основном в промышленных условиях, вместе с профессиональными высокопроизводительными сварочными постами, развивающими рабочий ток до 600-800 ампер. Электроды Э42 диаметром 8 мм позволяют сваривать детали толщиной свыше 8 мм за один проход, что делает их конкурентоспособными по производительности с полуавтоматическими аппаратами, использующими сварочную проволоку.

Э42 не рекомендованы для работы по высоколегированным сплавам, по нержавейке, по цветным сплавам, по чугуну.

Металл шва или наплавка

В ходе наплавочной операции наносят слой металла, или присадочного материала, на поверхность заготовки. Причины выполнения наплавочных операций могут быть следующими:

- ремонт изношенного или поврежденного узла механизма;

- доведение геометрических размеров заготовки до заданных в проекте при установлении факта устранимого брака;

- создание металлического покрытия с целью улучшить такие физико-химические свойства основной детали, как прочность или устойчивость к коррозии;

При выполнении наплавочной операции электрод следует по заданной траектории над поверхностью основной детали. Металл расплавляется и, смешиваясь с металлом электрода, образует на поверхности детали сплошной наплавленный слой. Иногда наплавку проводят в несколько слоев, масса ее на особо крупных деталях может доходить до нескольких тонн.

По окончании наплавки деталь подвергается механической обработке для точного доведения геометрических размеров до заданных величин. Если требуется наплавка малых объемов, Э42 вполне способен заменить собой специализированные наплавочные электроды.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки. Различают несколько видов:

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

Отличительные особенности и специфика применения

Тип Э42 представляет собой универсальное изделие массового применения. Однако для него можно отметить некоторые особенности электродов Э42:

- Получаемое в результате применения сварное соединение выходит прочным и пластичным, обладает высокой стойкостью к нагрузкам на излом.

- Образующаяся корка шлака легко отделяется от шовного материала.

- Соединение отличается высокой однородностью структуры, низкой пористостью и отсутствием каверн.

- Изделие не требует высокой квалификации и наработки опыта для успешного применения, достаточно точно соблюдать режимы сварки и технологию выполнения шва.

- Легкий розжиг дуги.

- Низкий расход материала на килограмм шва.

- Широкий ассортимент флюсовых обмазок.

- Широкий выбор диаметров – до 12 мм.

- Отличное соотношение цена/качество и цена/функциональность.

Электроды небольших диаметров успешно применяют для сварки конструкций в домашних условиях, как инверторным сварочным аппаратом, так и устаревшими громоздкими сварочными трансформаторами и выпрямителями. При соблюдении заданного расстояния от кончика стержня до детали броски напряжения в сети оказывают незначительное влияние на стабильность дуги.

Электроды Э42 диаметр 5,0 мм

Диаметры 6-12 мм применяются в основном в промышленных условиях, вместе с профессиональными высокопроизводительными сварочными постами, развивающими рабочий ток до 600-800 ампер. Электроды Э42 диаметром 8 мм позволяют сваривать детали толщиной свыше 8 мм за один проход, что делает их конкурентоспособными по производительности с полуавтоматическими аппаратами, использующими сварочную проволоку.

Э42 не рекомендованы для работы по высоколегированным сплавам, по нержавейке, по цветным сплавам, по чугуну.

Аналоги, чем заменить

Э42 взаимозаменяемы с большим числом аналогов. Их можно заменять на электроды типа Э42А (с кислым покрытием, при сварке не образуются поры, если металл имеет следы окалины. Нужно иметь в виду, что такие швы имеют склонность к горячим трещинам).

| АНО-6 | OK 46.00 |

| ОЗС-23 | OK 43.32 |

| ОМА-2 | OK 43.32 |

| ВСЦ-4 | OK Pipeweld 6010 (снят с производства) |

Главным критерием для заменяемости электродов будет материал сварочной проволоки, из которой изготовлены изделия. Этот материал должен иметь состав, приближающийся к составу того сплава, который образуется при сварке сплава или пары сплавов. От химического состава образующихся при сварке сплавов шва зависят его механические и коррозионные свойства. Для Э42 применяется сварочная проволока марок Св–08, Св–08А по ГОСТ 2246–70. Из покрытий чаще всего присутствует рутил (минерал с высоким содержанием двуокиси титана).

К сведению! Электроды Э42 широко распространены, изготовителей много, цена на этот материал относительно невелика. Поэтому, поиск аналогов для данного материала является довольно редким делом.

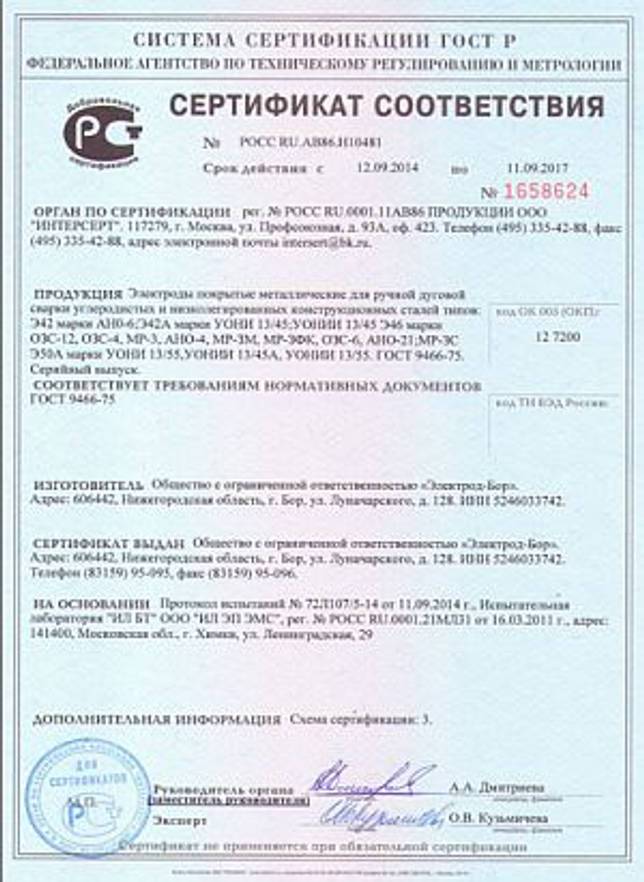

Сертификация качества

В России в настоящее время не требуется обязательной сертификации на сварочные электроды общего назначения. Однако потребитель может затребовать у изготовителя такой документ.

Сертификаты Морского и Речного Регистров требуются для сварочных материалов, которые применяют в соответствующих условиях. Сертификат Ростехнадзора требуется для материалов применяемых на опасных производствах.

Большинство предприятий добровольно сертифицируют свою продукцию, чтобы расширить рынок сбыта. Большая часть изделий типа Э42 выпускается с сертификатами.

Наличие сертификатов позволяет контролировать производителей и поставщиков на предмет качества. Сварные соединения, как правило, несут большую механическую нагрузку и поэтому все работы, связанные со сваркой, в конечном счете обходятся недешево. Поэтому все потребители должны быть заинтересованы в высоком качестве сварочных электродов.

Популярные производители

Из предприятий России: СпецЭлектрод (Москва), ЛЭЗ, СЗСМ, ООО Уральский электродный завод. Импортные: ESAB (Швеция), Lincoln Electric (США), Kobleco (Япония).

Обозначение

В России электроды обозначаются по ГОСТ’ам 9466-75 и 9467-75 (действующие). На странице “Маркировка сварочных электродов” смотрите что означают маркировки и расшифровку отдельных полей.

Все подробности характеристик (их достаточно много) находятся в указанных ГОСТ’ах.

Имейте в виду! Маркировка обязательно должна присутствовать на упаковке или обертке, в некоторых случаях предприятия даже маркируют сами электроды, нанося маркировку на покрытие.

Для каких сталей

Электродами типа Э42 можно варить углеродистые и низколегированные стали, для большинства малонагруженных металлоконструкций. Нельзя использовать их при сварке вертикальных швов сверху вниз. Источник тока может быть как переменным, так и постоянным. В случае постоянного тока необходимо использовать обратную полярность. Шлак удаляется легко с любых швов.

Тип Э42, особенно АНО-6, часто используется при домашних сварочных работах. Дуга от них горит стабильно, зажигается без больших трудностей и хорошо поддается удержанию для сварщиков непрофессионалов.

Можно ли какие-то электроды этого типа использовать по нержавейке?

Нужно знать! Для типа Э42 нет марок, подходящих для сварки нержавеющих сталей.

Нержавеющие стали, для однородности шва, должны вариться проволокой из нержавеющей стали, содержащей хром и никель в соответствующих пропорциях. Если сварить нержавейку электродами типа Э42 то шов будет, как минимум, подвержен сильной коррозии и вся ценность нержавеющей стали в такой конструкции будет лишена смысла. Механические свойства шва окажутся также низкими. Смотрите тут про электроды по нержавейке.

Все марки электродов

Электроды Э46а

Для сварки стальных изделий, когда к металлу шва предъявляются повышенные требования, касающиеся ударной вязкости и относительного удлинения, находят применение электроды типа Э46а марки. Они являются расходниками этого вида, имеющиеся улучшенные свойства. Могут применяться при сварке конструкций из толстых листов, в положениях, неудобных для сварщика, при монтаже на строительных площадях.

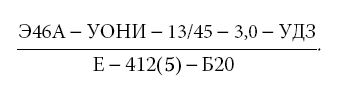

К такому виду относится целый ряд различных марок. Марка электрода Э46а используется для сварки стальных изделий с высокими требованиями к пластичности. Пример обозначения:

Цифра 3,0 означается размер диаметра электрода этой марки. Отличие от Э46 заключается в показателях пластичности, которые являются более высокими. Их предпочитают, когда предстоит сварка конструкций, которым предстоит эксплуатироваться при низких показателях температуры и механических нагрузках, имеющих переменное значение. Примером являются холодильные установки.

Особенности электродов

Электроды марки Э42 отличаются следующими особенностями их использования.

- Сварной шов, который получают с их использованием, обладает достаточно высокой прочностью и пластичностью, что делает его устойчивым даже к значительным нагрузкам на излом.

- Шлаковая корка, формирующаяся после кристаллизации сварного шва, легко удаляется.

- Получаемый сварной шов характеризуется однородностью, в нем нет пор и пустот, если технология выполнения сварочных работ строго соблюдается.

- Электродами Э42 достаточно качественные соединения может выполнять даже тот, кто не имеет большого опыта.

- При использовании таких изделий дуга зажигается очень легко.

- Дуга, зажигаемая при помощи электродов типа Э42 различного диаметра, характеризуется высокой устойчивостью.

- Экономичный расход материала электрода.

- Покрытия, которые нанесены на изделия данного типа, отличаются большим разнообразием.

- Работать подобными изделиями можно даже в том случае, если поверхность деталей влажная и покрыта слоем ржавчины.

- Вне зависимости от конкретной марки используемых электродов, они различаются оптимальным соотношением цена-качество.

- При использовании данных изделий коэффициент наплавки составляет 10г/Ач.

- Электроды марки Э42, диаметр которых может составлять 4–6 мм, выпускаются длиной до 45 см.

- Чтобы сформировать 1 кг сварного шва, электродов Э42 потребуется 1,6 кг.

- Используя изделия марки Э42 различных диаметров (в диапазоне от 4 до 6 мм), можно не переживать за колебания длины дуги, они часто могут происходить по причине скачков напряжения в электрической сети.

Сварочные электроды Э42

Технические характеристики и сфера использования

Рассматриваемая в этой статье модель сварочных электродов чаще всего используется в промышленности в работе с неответственными соединениями, преимущественно для создания швов между металлическими конструкциями их низкоуглеродистой стали. Помимо этого достаточно часто модель используется для восстановления утраченных металлических частей на изделиях и деталях в ремонтных мастерских. Стоит отметить, что наплавленные материал не способен выдерживать постоянное сильное давление, поэтому его не стоит использовать для деталей и изделий, которые постоянно подвергаются ему.

Химический состав

Абсолютно все физические свойства и механические характеристики присадочных материалов любых моделей определяются их химическим составом. Сварочные электроды Э42 не являются исключением. В его состав входят пять различных химических элементов, которые содержаться в его составе в следующем процентном соотношении:

- С – 0.08;

- Mn – 0.7;

- Si – 0.1;

- S – 0.035;

- P – 0.035.

Физические свойства и механические характеристики

Вышеуказанные химические элементы, а точнее их соотношение дают присадочному материалу следующие физические свойства и механические характеристики:

- временное сопротивление разрыву равняется 420 Мпа;

- максимально возможный предел текучести принимает значения в 333 Мпа;

- присадочный материал в расплавленном состоянии способен увеличиваться в размерах относительно самого себя практически на тридцать процентов;

- рекомендуется проводить сварочные работы при температуре воздуха от -20 до +20 градусов по Цельсию;

Стоить отметить, что вне зависимости от габаритного размера присадочного материала Э42 его химический состав, физические свойства и механические характеристики остаются неизменными. Соответственно, применения электродов разного размера в работе с одной и той же деталью никак не отразится на качестве итогового результата соединения.

Номенклатура

Сварочные электроды Э42 производятся в достаточно широком ассортименте, что позволяет с точностью подобрать присадочный материал требуемого диаметра. В специализированных магазинах можно найти электроды этой модели в следующих диаметрах:

- 1,6 мм (длина 25 см);

- от 2 до 3 мм с шагом в пять десятых долей миллиметра (длина от 25 до 30 см);

- от 4 до 6 мм с шагом в один миллиметр (длина от 35 до 40 см).

В заключение

Работа с определенным размером присадочного материала модели Э42 требуется использование конкретного значения силы тока. Если не соблюдать это свойство, то риск повреждения рабочей поверхности изделия значительно увеличивается. Помимо этого, на значения силы тока и используемой температуры в процессе сварки может влиять положение, в котором выполняются сварочные процедуры.

Маркировка изделия состоит из двух значений:

- буква «Э» говорит о том, что данный присадочный материал предназначен для электродуговой сварке, причем как в ручном, так и в автоматическом режимах;

- число 42 – обозначает максимальный предел прочности наплавленного материала, который равняется 420 Мпа.

В специализированных магазинах можно приобрести сварочные электроды от следующих производителей: Вистек, Плазматек, Гранит и т.д.

Аналоги

У изделий серии Э42 существуют аналогичные по своим свойствам электроды, которые при определенных ограничениях можно использовать в качестве замены. Определяющим в вопросе подбора аналогов является химический состав сварочной проволоки, лежащей в основе изделия.

Стандарт допускает применение проволоки марок Св 08 и Св 08а. Практически, любой электрод на такой основе будет выдавать близкие физико-механические параметры шовного материала, высоковязкого и пластичного.

Следующие марки являются близкими функциональными аналогами Э42:

- Огонек, позволяет сваривать заготовки толщиной от 1 до 3 мм, допускается направление сверху вниз в вертикальном сварочном положении;

- АНО 6м, работает как на укороченной, так и на обычной длине дуги, снижено разбрызгивание металла;

- АНО-17, специализированы для работы с заготовками большой толщины и протяженными соединениями, аналог электродов э42а диаметром 4-6 мм;

- ВСЦ-4 (м), адаптирован для сварки трубопроводов;

- ОЗС 23, приспособлены для соединения тонколистовых конструкций малого веса, не выделяет вредные вещества в атмосферу;

- ОМА 2, для работы на увеличенной длине дуги по вертикальным швам, для заготовок толщиной до 3 мм, со сниженной проплавляемостью.

Полным функциональным аналогом Э42, даже превосходящим его по ряду параметров, считают электроды производства ESAB OK-4600, OK Pipeweld-6010.

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

В знаменателе — кодированное обозначение (код):

буква Е — международное обозначение плавящегося покрытого электрода

ГРУППА ИНДЕКСОВ, УКАЗЫВАЮЩИХ ХАРАКТЕРИСТИКИ МЕТАЛЛА ШВА ИЛИ НАПЛАВЛЯЕМОГО МЕТАЛЛА

6.1. Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2)

6.2. В условном обозначении электродов для сварки легированных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) первый индекс двузначного числа соответствует среднему содержанию углерода в шве в сотых долях процента; последующие индексы из букв и цифр показывают содержание элементов в процентах в металле шва; последний цифровой индекс, проставляемый через дефис, характеризует минимальную температуру°С, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (35 кгс?м/см2).

Пример: E-12X2Г2-3 означает 0,12% углерода, 2% хрома, 2% марганца в металле шва и при -20°С имеет ударную вязкость 34 Дж/см2 (3,5 кгс?м/см2).

6.3. В условном обозначении электродов для сварки теплоустойчивых сталей содержатся два индекса:

- первый указывает минимальную температуру, при которой ударная вязкость металла шва составляет не менее 34 Дж/см2 (3,5 кгс?м/см2);

- второй индекс — максимальную температуру, при которой регламентированы показатели длительной прочности металла шва.

6.4. Электроды для сварки высоколегированных сталей кодируются группой индексов, состоящих из трех или четырех цифр:

- первый индекс характеризует стойкость металла шва к межкристаллитной коррозии;

- второй указывает максимальную рабочую температуру, при которой регламентированы показатели длительной прочности металла шва (жаропрочность);

- третий индекс указывает максимальную рабочую температуру сварных соединений, до которой допускается применение электродов при сварке жаростойких сталей;

- четвертый индекс указывает содержание ферритной фазы в металле шва.

6.5. Условное обозначение электродов для наплавки поверхностных слоев состоит из двух частей:

первый индекс указывает среднюю твердость наплавленного металла и выражается дробью:

- в числителе — твердость по Виккерсу;

- в знаменателе — по Роквеллу.

второй индекс указывает, что твердость наплавленного металла обеспечивается:

- без термической обработки после наплавки -1;

- после термической обработки — 2.

| Индекс | Твердость | Индекс | Твердость | ||

| по Виккерсу | по Роквеллу | по Виккерсу | по Роквеллу | ||

| 200/17 | 175 — 224 | до 23 | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Пример: Е — 300/32-1 — Твердость наплавленного слоя без термообработки.

ОБОЗНАЧЕНИЕ ВИДА ПОКРЫТИЯ

А, Б, Ц, Р — см. Электродные покрытия; смешанного типа: АР — кисло-рутиловое; РБ — рутилово-основное и т.п.; П — прочие. При наличии в покрытии железного порошка более 20% добавляется буква Ж. Например: АЖ.

ОБОЗНАЧЕНИЕ ДОПУСТИМЫХ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

1 — для всех положений, 2 — для всех положений, кроме вертикального «сверху-вниз», 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального “снизу-вверх», 4 — для нижнего и нижнего «в лодочку».

ОБОЗНАЧЕНИЕ ХАРАКТЕРИСТИК СВАРОЧНОГО ТОКА И НАПРЯЖЕНИЯ ХОЛОСТОГО ХОДА ИСТОЧНИКА ПИТАНИЯ

| Полярность постоянного тока | Uxx источника переменного тока, В | Индекс | |

| Номинальный | Пред. отклонение | ||

| Обратная | — | — | |

| Любая | — | — | 1 |

| Прямая | 50 | ± 5 | 2 |

| Обратная | 3 | ||

| Любая | 70 | ± 10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ± 5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

СТАНДАРТ НА СТРУКТУРУ УСЛОВНОГО ОБОЗНАЧЕНИЯ

ГОСТ 9466-75 «Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация и общие технические условия».

СТАНДАРТ НА ТИПЫ ЭЛЕКТРОДОВ

ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей».

ГОСТ 10051-75 «Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами».

ГОСТ 10052-75 «Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».