Монтаж оборудования

В условиях промышленного производства установка выполняется в соответствии с проектным решением. Более того, конструкция пылеулавливающей машины нередко проектируется специально для конкретной площадки целевого предприятия. Монтаж реализуется на специально подготовленном фундаменте с дальнейшей фиксацией металлическими профильными элементами – крепление выполняется болтовыми соединениями или сваркой. В современном исполнении фильтр промышленный может интегрироваться в инженерную инфраструктуру предприятия. Это касается не только ввода в вентиляционную или аспирационную группу, но и организации более широкой связки с другими системами. Для этого как раз и предусматривается контроллер с программным управлением комплексами промышленных агрегатов.

Рукавные фильтры с импульсной продувкой

Простая конструкция рукавных фильтров и их эффективная работа сделала этот тип фильтрующих механизмов наиболее распространенным в промышленности. Причем подобные фильтры имеют внутреннюю классификацию, характеризующую тип используемого материала и особенности подачи газа.

Конструкция рукавных фильтров такова, что позволяет обеспечивать фильтрацию газа сразу в несколько потоков. Пространство между рукавами обеспечивает свободное раздувание рукавов под действием воздушного потока и легкость их замены или ремонта.

Рукавный фильтр с импульсной продувкой

Конструкция фильтровальных рукавов может быть различной. Обычно они выполняются в виде тканевого (цельносшитого или состоящего из частей) цилиндра с распорными рукавами или без них. Верхний и нижний края рукавов, в тех местах, где происходит крепление хомутом, подворачиваются и подшиваются для придания им большей прочности.

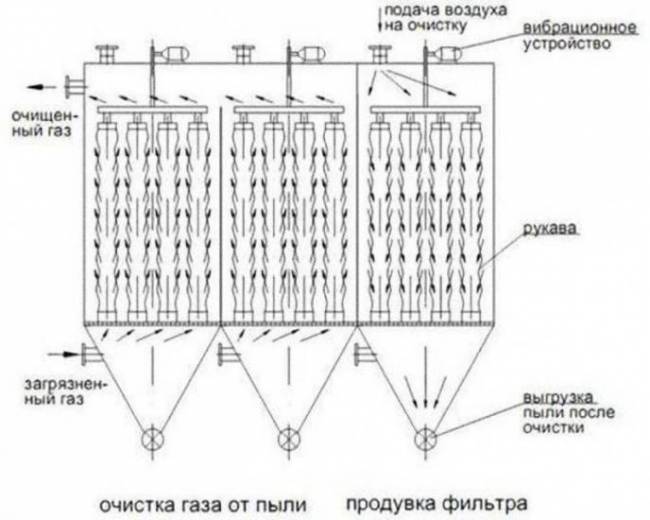

Фильтры, которые используются для очищения газов от пыли, чаще всего выполняются в виде нескольких рукавных фильтров, которые параллельно подсоединены в батареи. При этом фильтрация происходит попеременно в трех блоках, которые расположены друг за другом.

В двух из этих блоков выполняется собственная фильтрация, а в третьем – выгрузка осадка.

Батарея рукавных фильтров

В процессе фильтрации газ, который загрязнен пылью, направляется в рукава фильтра. Частицы пыли из газа остаются на рукаве, образуют осадок.

В том момент, когда осадок достигает максимальной толщины, газ перестает подаваться в аппарат. После этого в рукав фильтра вдувается воздух, в обратном направлении. А благодаря вибрации осадок отпадает от рукава фильтра. Осадок падает вниз и попадает в конус, а из него выгружается в мешки.

Для того чтобы полностью очистить рукава фильтров, его переводят в режим удаления пыли.

Чтобы качественно очистить непрерывный поток газа от частиц пыли , следует использовать батарею из трех рукавов, который работают по очереди. Два из фильтров постоянно работают, а третий является резервным и вытряхивается во время работы первых двух.

Также как и при разделении суспензий, очистка газов от взвешенных частиц методом фильтрования используется в том случае, когда разделение не может производиться методом осаждения в циклонах и отстойных камерах. Принцип работы аппаратов для очищения газов методом фильтрования аналогичен действию аппаратов для разделения суспензий. В таких аппаратах применяются пористые перегородки, пропускающие газ, но задерживающие при этом твердые частицы на своей поверхности.

Технические параметры

- Предварительная сборка фильтра на производстве.

- Компактная, модульная конструкция.

- Малая занимаемая площадь.

- Быстрый монтаж = низкие затраты на монтажные работы.

- Герметичная сварная конструкция.

- Низкая стоимость технического обслуживания.

- Высокая степень доступности.

- Очистка в режиме Offline при работе под полной нагрузкой.

Стандартные решения

| Тип фильтра | Длина, мм | Площадь фильтрующей поверхности, м2 | Вес, кг |

| FS 520 /0,75/75 —

FS 520/11,00/1100 |

888 — 12713 | 102/82 — 1496/1435 | 2810 — 20890 |

| FS 522 /0,75/90 —

FS 522/11,00/1320 |

888 — 12713 | 113/91 — 1650/1560 | 2960 — 21940 |

| FS 620 /0,75/90 —

FS 620/11,00/1320 |

888 — 12713 | 123/99 — 1796/1698 | 2950 — 22070 |

| FS 622 /0,75/90 —

FS 622/11,00/1320 |

888 — 12713 | 135/108 — 1980/1899 | 3100 −23180 |

| FS 720 /0,75/105 —

FS 720/11,00/1540 |

888 — 12713 | 143/115 — 2095/1981 | 3090 — 23260 |

| FS 722 /0,75/105 —

FS 722/11,00/1540 |

888 — 12713 | 158/127 — 2310/2184 | 3250 — 24430 |

| FS 725 /0,75/105 —

FS 725/11,00/1540 |

888 — 12713 | 182/145 — 2664/2519 | 3740-28090 |

Пояснение по наименованию типа фильтра:

Например, FS XX/YY/ZZ, где FS — наименование изделия / метод очистки (FS) XX — количество фильтровальных элементов в одном вертикальном ряду, длина рукава фильтра YY — размер фильтра (количество секций) ZZ — количество фильтровальных рукавов.

Как устроен и работает рукавный фильтр?

Очистительное оборудование с рукавным фильтром может использоваться как часть внутренней вентиляции, предусматривающей возврат очищенного воздуха обратно в помещение, так и как система полного очищения воздуха перед его выбросом в окружающую среду.

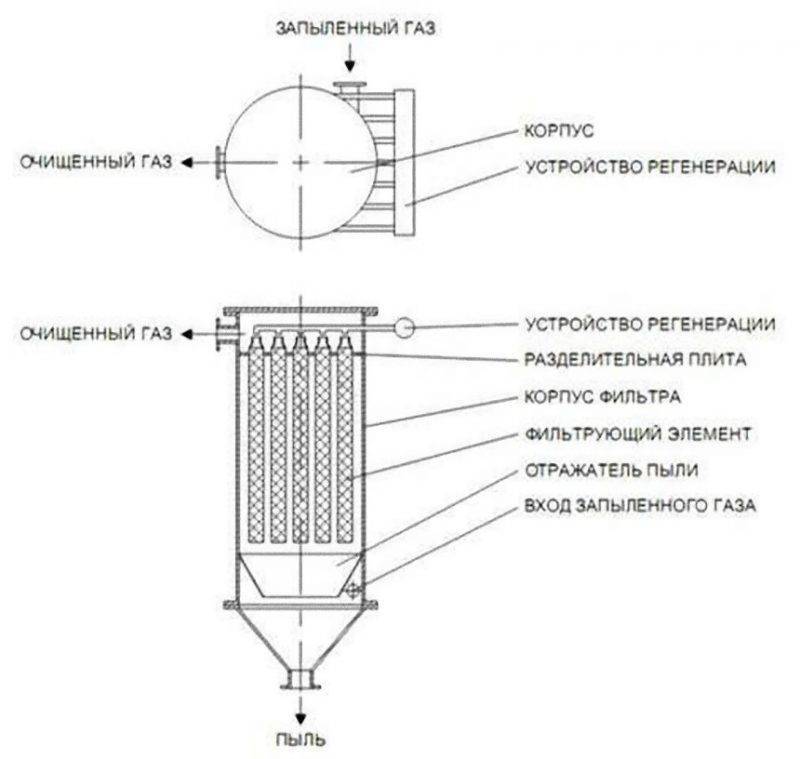

Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов:

- корпуса для фильтровальных узлов;

- камер для чистого и грязного воздуха;

- бункера и опоры;

- впускного клапана, через который проходит воздушная смесь;

- очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха;

- выходного клапана с регулятором давления, пропускающего очищенный поток;

- системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли.

Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе.

На схеме выше наглядно показано строение рукавного фильтра и направление прохождения потоков загрязненного и очищенного воздуха по системе воздухоочищения

Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления.

Фактически конструкция выполняет три основные задачи:

- качественно очищает газовоздушную смесь от загрязнителей;

- обеспечивает равномерность пылевой нагрузки;

- регулирует количество поступающего для фильтрации воздуха.

Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации.

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха

Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м 3 в час.

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

№4: Классификация по способу регенерации

Метод восстановления фильтров можно считать еще одной категорией классификации этих устройств

Регенерация рукавного узла является важным этапом работы конструкции, поэтому ей стоит уделить особое внимание

Фактически регенерация представляет собой процесс очищения рукава от скопившейся грязи.

Процедура может осуществляться несколькими методами, выбор которых зависит от характера пыли:

- Виброочистка, в процессе которой рукав или батарея рукавов интенсивно встряхиваются, после чего частицы загрязнений падают в специальный бункер для последующего удаления. Из него пыль убирается с помощью системы пылетранспорта: винтового или пневматического конвейера, поворотного тамбура, скребковой цепи, шиберного или клапанного затвора.

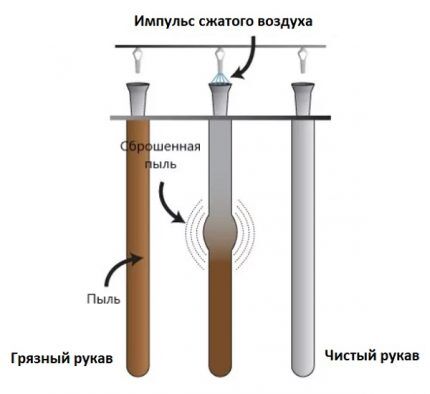

- Импульсная продувка или пневмоочистка. Фильтр подвергается импульсной продувке или пневматической очистке с помощью обратного потока воздуха, который выбивает микрочастицы из пор.

- Комбинированная очистка. Батарея или одиночный рукав подвергаются комбинированному очищению, в процессе которого фильтр встряхивается и обдается потоками чистого воздуха.

Виброочистка может происходить не только автоматически: процесс регенерации порой осуществляется вручную благодаря специальной ручке и называется механическим очищением рукава.

Но чаще всего процесс регенерации осуществляется автоматически благодаря работе датчиков загрязнения, которые реагируют на количество собранного сора и определяют давление и пропускную способность рукава. Если давление на выходе конструкции падает, сенсор запускает процесс продувки или механизм встряхивания.

При низкой пылевой нагрузке в условиях неагрессивной среды на небольшом производственном участке полноценное функционирование рукавного фильтра может достигать и пяти лет, после истечения которых потребуется его плановая замена.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

Регенерация рукава.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

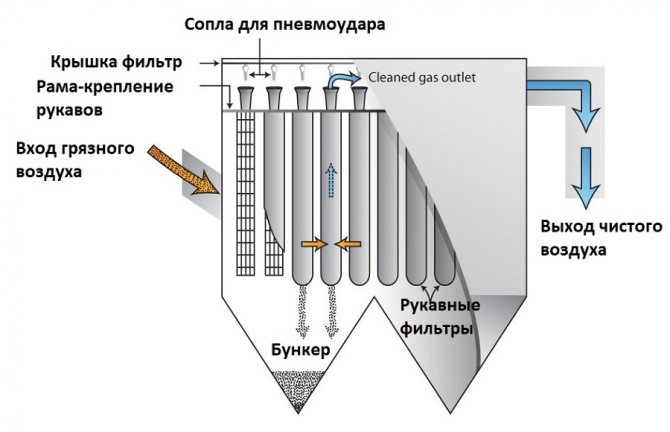

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

Применение рукавных пылеуловителей

Рукавные фильтры широко используются во всех сферах современной промышленности, генерирующих значительные объемы сухой нецементирующейся пыли (с температурой не выше 180-200 °C).

Немаловажный аспект правильной работы ФР: температура обрабатываемой среды, во исключение влагообразования и забивания фильтроагрегата, должна быть выше точки конденсации текущей газовой фазы.

| Отрасль | Назначение |

| Механическая обработка материалов | Фильтрация древесной, металлической, полимерной, минеральной пыли после операций точения, сверления, фрезерования, пиления, дробеструйной, пескоструйной и иных обработок |

| Твердотопливная энергетика | Улавливание топливной пыли (уголь, кокс, торф, антрацит) |

| Агропром и пищепром | Захват растительной пыли и волокон (чай, кофе, табак, мучка, отруби, лузга, шелуха, хлопок, и т д.) |

| АБЗ, ЖБИ, добыча и переработка руды | Улавливание минеральной / рудной пыли после операций грохочения, транспортировки, перевалки |

| Производство сухих строительных смесей | Фильтрование цементной пыли, кирпичной крошки, гипса, алебастра, других кальциевых пород |

Сравнение с электрофильтрами: преимущества и недостатки

В сравнении с электрофильтрами, ФРИП / ФРИ пылеуловители куда менее капризны и куда более доступны, экономичны и универсальны.

Компактный ФРИ-фильтр с высокой единичной производительностью

Не требуется установка высоковольтного оборудования, а экономическая эффективность работы не зависит от объемов обрабатываемого потока, (при том, что степень очистки воздуха в большинстве практических приложений необходима и достаточна для достижения тех же результатов, что и при использовании электрофильтров).

Фильтровальные ткани, рукавный материал и каркасы

Рассмотрим рукава ближе. Ранее мешки изготавливали из тканой материи, но в силу ее быстрого износа и относительной крупности ячеек между нитями, она позже была заменена на нетканый текстиль, (т.н. геотекстиль).

Нетканые материалы – это материалы, полученные без использования методов традиционного ткачества, и, как правило, представляют собой длинную одинарную полимерную нить (т.н. мононить), которая запутана механическим (иглопробивным), термическим или химическим способом, а потом распрессована на валках до приемлемой толщины, как у обычной ткани.

Нетканый материал (полиэтиленовые нити) под микроскопом

По внешнему виду нетканая материя не сильно отличается от бытовой, но ее свойства в плане пылеулавливания значительно превосходят таковые у традиционных тканей (хлопка, марли, парусины и т.д).

Среди наиболее часто используемых материалов следует выделить полипропилен, полиакрил, полиэстэр, нейлон, лавсан, нитрон, тефлон, стекловолокно, арамид.

В каркасных ФР мешки закрепляются на каркасах, обычно – металлических (проволочных). Закрепление в большинстве моделей осуществляется с одной стороны мешка, и фильтрация идет снаружи внутрь, но в некоторых исполнениях, (например, с двойной продувкой), мешки открыты и подсоединены к продувочным соплам с обеих сторон. Существуют и бескаркасные исполнения фильтр-элементов, но они используются редко и в очень специфических процедурах.

Что же до сечения каркасов, то оно может быть 3 типов:

- Прямоугольное сечение – используется для увеличения единичной производительности и повышения компактности конструкции, каркасы могут быть объединены в независимые блоки (батареи) внутри рабочей камеры;

- Круглое сечение – используется в средне- и крупногабаритных фильтрах, обрабатывающих пылевые потоки высоких концентраций;

- Овальное (эллипсоидное) сечение – используется для специфических задач в условиях обеспечения требуемого соотношения площади фильтра к внутреннему объему камеры.

Каркасы круглого и овального сечения

Каркасная проволока, как правило, изготавливается из углеродистой конструкционной стали Ст.3 и может быть дополнительно оцинкована. В некоторых случаях производители каркасов применяют нержавеющие стали AISI 304 и 316 (российские аналоги 08Х18Н10 и 03Х17Н14М3 соответственно), а также проволоку на основе никеля.

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация, рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

Обустройство системы вентилирования с рукавным фильтром подходит не только для масштабного и сложного производства, например, в металлургической отрасли. Подобная система фильтрации воздуха уместна и в небольших цехах по производству мебели, тротуарной плитки и прочего

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

- Конструкция является универсальной, поэтому легко интегрируется в вентиляционную и очистительную системы разных производственных отраслей.

- Комплекс с рукавным фильтром легко встраивается в технологичную линию и малотребователен к объемам площади, необходимой для его обустройства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является предельно высоким показателем для системы сухого очищения.

- Фильтрация происходит одинаково эффективно как при предельно низкой температуре воздуха, так и в условиях отапливаемого помещения.

- Управление комплексом является очень простым и может быть полностью автоматизировано.

- Плановая замена отработанных рукавных фильтров осуществляется раз в два-три года.

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

Особенности конструкции

В состав установки входят:

- прямоугольный или круглый корпус;

- бункерное основание;

- непосредственно рукава;

- клапаны;

- дополнительные приспособления.

Рукавные линии, как правило, подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны. Для изготовления рукавов обычно применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики. Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Установка

Правила доставки

Для удобства и безопасности транспортировки пылеуловитель DMC, импульсный клапан подушки безопасности и вытяжной вентилятор в системе впрыска будут отправлены в соответствии с правилами.

Корпус цистерны, зольный ковш, донный домкрат, нагнетательная труба, зольные клапаны будут отгружены в отдельной упаковке, а фильтр-мешок отдельно.

Этапы установки

Проверьте и изучите комплектацию, чертежи, компоненты оборудования.

Проверьте и исследуйте лицевые отверстия, облицовочную стальную пластину, свободное пространство, чтобы убедиться, что они соответствуют проектной спецификации. Приступайте к установке, только если не обнаружено нарушений. Устраните ошибки для продолжения установки.

Установка резервуара для отходов. Резервуар может поворачиваться на 180 °. Четыре стойки должны падать на встроенную стальную пластину, а центр загрузочного отверстия совпадает с центром облигатного загрузочного отверстия. Степень совпадения шага и встроенной стальной пластины не должна превышать 1/4 дюйма. Неровность в верхней части зольного резервуара не должна превышать 1/1000.

Установка фильтрующего резервуара. Емкость фильтра находится в верхней части отсека для отходов, скреплена болтами, может скрепляться асбестовым тросом, закрывающим отверстие. При установке резервуара следует уделять больше внимания направлению. Поверхность вытяжного вентилятора должна быть на выходе.

Установка держателя вытяжки. Держатель приварен к основанию для поддержки вентилятора. Основание двигателя, рама двигателя и палатки вентилятора связаны между собой через переходную трубу и статическую воздушную камеру в клетке. При установке переходная труба должна быть подключена к воздухозаборнику вытяжного вентилятора. Затем нужно отрегулировать положение переходной трубы и моторной стойки, лучше сварить их. Отметьте положение в соответствии с чертежом, сварите адаптированную трубу, а затем вырежьте статическую воздушную камеру

Обратите внимание, что шпиндель вытяжного вентилятора должен находиться в горизонтальном положении.

Установка импульсного плана и подушки безопасности. Газовый мешок на стентах, сварке неподвижной оболочки и оболочки вентилятора, в соответствии с фиксированным положением пульсирующего клапана стента является неопределенным

Подушка безопасности закрепляется на обоих концах узла, одна у манометра, а другая у воздушного фильтра.

Установка воздухозаборника (резервуар для отходов не должен содержать пыли). Воздухозаборник приварен к бункеру для золы, его направление в соответствии с техническим требованием для определения направления, высоты установки и уровне во внешнем бункере для золы в соответствии с длиной таблицы выбора.

Установка воздушного фильтра высокого давления. Эта установка выполняется под руководством персонала, один конец подсоединяется к газовому баллону, а другой к компрессорной трубе.

Установка зольных клапанов. Верхняя горловина крюков зольного клапана и бункера для золы с фланцевым соединением, а нижняя горловина соединяется с нестандартными деталями.

Установка трубки Вентури, пружинного каркаса и фильтровального мешка. После выполнения перечисленных выше работ, добавляются трубки Вентури, пружинный каркас в фильтровальный мешок изнутри. Затем из фильтра с помощью крючка с продетым через дно каркаса продевается пружинная фиксированная рама для установки трубки Вентури 3. Фильтровальный мешок крепится в отверстии. В конце закрепляется крючок, который находится под пружиной.

Примеры установленного оборудования

- Проект электростанции PT Morowali Power Mandiri (PT.MPM)

- Проект тепловой энергии PT.LIPE METAL INDUSTRY мощностью 1×250 МВт

- Центральная система удаления пыли в цехе шлифования дверей Zhentong

- Проект по комплексному использованию угольного газа Shaanxi Longmen Iron and Steel Co., Ltd.

- 80 мВт газовый энергоэффективный проект второй фазы по производству электроэнергии Tangshan Donghua Iron and Steel Group Co., Ltd

- Проект производства электроэнергии на газе мощностью 6,1×100 мВт компании Shanxi Jingang Intelligent Manufacturing Technology Industrial Park Development Co., Ltd

- Система очистки дымовых газов компании Shanghai Huancheng Renewable Energy Co., Ltd