Технологический процесс

Рассмотрим несколько технологий производства строительных материалов:

Газоблоки производят по простой технологии. Сначала нужно смешать основные компоненты, после чего добавить воду и распределить массу по формам. В результате химической реакции в смеси образуются поры. Застывшую смесь режут по заданным размерам

Затем заготовки закаливают и сушат;

Ищите перспективные бизнес идеи по производству строительных материалов? Обратите внимание на сотовый поликарбонат. В качестве сырья для изготовления этой продукции используют специальные гранулы, разного цвета и размера

Подготовленный материал плавят и из полученной массы формируют готовые изделия. После этого, сотовый поликарбонат охлаждают и режут. На последнем этапе выполняется контроль качества готовых изделий;

Схема: производство строительных материалов

- Керамогранит изготавливают из кварцевого песка, глины и полевого шпата. Это достаточно затратная технология. Чтобы открыть предприятие с небольшой производительностью, понадобится не менее 2 млн рублей. Первый этап – помол и смешивание сырья. Из полученной массы при разном давлении прессуют готовые изделия. После этого на их поверхность наносят глазурь или краску. Чтобы удалить влагу, керамогранит подвергают сушке. Заключительный этап – обжиг изделий;

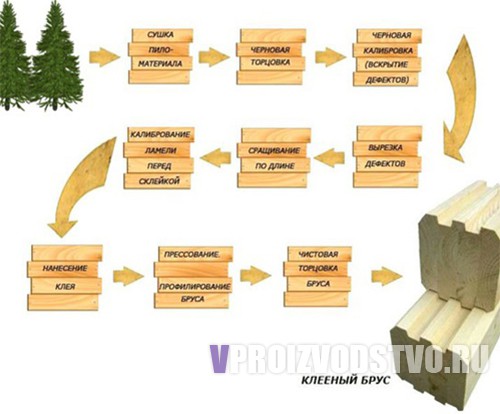

- Клееный брус делают из сосны или ели. Бревна распиливают и сушат в специальной камере. После этого доски проверяют на наличие дефектов и калибруют. Далее, материал обрабатывают антисептическим раствором. Из готовых досок строгают ламели, из которых склеивают брус. Такой бизнес в сфере производства строительных материалов приносит хороший стабильный доход, поскольку клееный брус всегда пользуется большим спросом;

- Технология, по которой изготавливают минеральную вату состоит из нескольких этапов. В первую очередь сырье расплавляют и загружают в центрифугу. Там из него образуются волокна, которые покрываются синтетическими смолами. После этого волокна охлаждают и формируют из них ковер. Нужные параметры материалу придают в гофрированной машине. Далее, вату разрезают на куски определенного размера и упаковывают.

Технологический процесс производства клееного бруса

1. Подготовка сырья

Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины.

2. Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок

Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

3. Сращивание ламелей по длине

В отсортированных досках, не содержащих дефектов, на шипорезном станке нарезают шиповую спайку.

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине. Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

4. Шлифовка ламелей

Партии сращенных по длине ламелей снова отправляются на четырехсторонний станок, где производится уже чистовая строжка материала. На этом этапе обеспечивается геометрическая точность заготовок и качество прилегания поверхностей.

5. Склеивание ламелей в брус

После четырехстороннего станка заготовки отправляются в клеенаносящую машину, которая обеспечивает равномерность нанесение и непрерывную подачу клея на одну из широких сторон ламели.

После чего древесина собирается в «пакет» (заготовки для бруса требуемого сечения) и поступает на вертикальный пресс, где выдерживаются под давлением от 15 кг/м2 не менее 30 минут – время, необходимое для кристаллизации клея.

6. Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

7. Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

8. Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

Схематически, технологический процесс производства клееного бруса можно представить так.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Закупка сырья и расходных материалов

Для изготовления клееного бруса может использоваться древесина хвойных пород (сосна, ель, лиственница, сибирский кедр), дуба и ясеня. Однако из-за высокой стоимости, изделия из двух последних материалов чаще всего производятся под заказ.

При выборе сырья нужно руководствоваться экономической целесообразностью – чем ближе завод к месту заготовки древесины, тем лучше. Так, если в непосредственной близости произрастает сосна, характеристики которой соответствуют ГОСТ, нет смысла завозить кедр или дуб из других регионов. Это приведет к существенному повышению себестоимости бруса и, как следствие, недостаточно конкурентоспособности предприятия.

В РФ древесина активно добывается в Вологодской, Пермской, Омской, Иркутской, Новосибирской областях, а также в республике Коми.

То, в каком виде поставляются древесные заготовки на предприятие по производству бруса, зависит от особенностей технологического цикла. Закупать можно:

- Пиловочник. Сырье подвергается окорке и распиливается на доски заданных размеров.

- Необрезную доску. Она обрабатывается при помощи кромкообрезного станка.

- Обрезная доску. Материал сразу идет на распил.

Помимо непосредственно древесины, для изготовления клееного бруса потребуется, конечно же, клей. Конкретный состав подбирается в зависимости от назначения готовых изделий.

Четыре типа клеевой основы:

- Полиуретановая (ПУ). Это универсальные быстроотверждаемые клеи, которые после высыхания дают светло-молочный шов. Подходят для автоматизированного производства клееного бруса.

- Меламин-карбамид-формальдегидная (МКФ). Прозрачные составы, обладающие повышенной прочностью соединения. Подходят для изготовления большепролетных конструкций.

- EPI (эмульсионная полимер-изоцианатная). Универсальные прозрачные составы, оптимально подходящие для создания большинства модификаций бруса и столярных изделий, используюемых в малоэтажном строительстве. Среди составов являются наиболее экологичным вариантом.

- Резорциновая. Композиции, которые после высыхания дают темный шов. Применяются в изделиях, использующихся в условиях повышенной влажности (наружная отделка зданий, элементы мостов).

По водостойкости клеи делятся на классы:

- D3 – столярный, для работ внутри помещений;

- D4 – водостойкий для работ снаружи помещений;

- D4 + – повышенной водостойкости.

Согласно международным нормам экобезопасности, существует 3 группы клеев: Е3, E2 и E1.

Что касается выбора клея того или иного типа, в европейской практике изготовления бруса чаще применяются составы на МКФ основе производства таких компаний как Akzo Nobel (Casco Systems), Dynea, BASF, а также полиуретановые клеи, например, Leeson Polyurethanes Ltd и Klebchemie. Российские производители обычно используют EPI-композиции, но не всегда. Это связано с тем, что более безопасные для экологии составы пока что не могут применяться в составе автоматизированных линий непрерывного цикла. Кроме того, стоимость EPI в среднем на 20% выше, чем у «конкурентов».

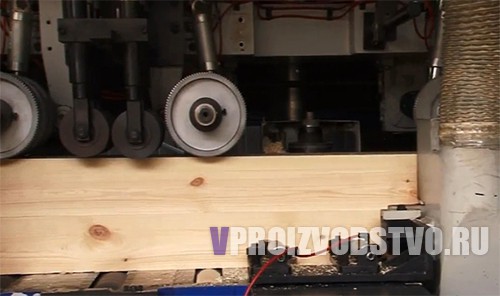

Профильные станки

Профильный материал для стен делается на оборудовании проходного типа, оно собой представляет, как мы уже говорили выше, сложный комплекс компонентов. Древесная прямоугольная заготовка считается исходным компонентом, который обрабатывается важным набором фрез. При большом желании, кол-во и положение фрез можно поменять. В этом варианте можно делать и иные профильные изделия всякого сечения.

Нужно обратить внимание! При профилировании клееной заготовки, брусок выходит очень прочным и хорошим

СПБ4

СПБ4 предназначается для изготовления профилированного бруска, к примеру, лиственничного, из клееного материала или массива. СПБ4 укомплектован фрезами конкретного профиля или барабанами с ножами для того чтобы с большим сечением и оригинальной геометрией, и еще приемным и подающим столами. Его может эксплуатировать собственными руками только один сотрудник.

СПБ4

Отделка делается с применением четырех фрезеровочных блоков, какие размещены попарно – вертикально и горизонтально. По геометрии виды профиля задаются в согласии с параметрами применяемых фрез, какие в большинстве случаев продаются наборами.

Оборудование дает возможность делать балки с максимальным сечением 250?250 мм и небольшим сечением 60?100м. Продуктивность формирует 5 метров за минуту.

СПБ-200

Это достаточно простое устройство для исполнения профбруса. СПБ-200 дает возможность исполнять за час до четырех изделий. При всем этом его можно применять как для обработки, так же и для профилирования материала. Он может с полной отдачей выполнять отделку заготовки природной влажности и заготовок имеющих геометрические недостатки.

СПБ-200 может сделать балки у которых ширина до 220 мм. При всем этом отделка поверхностей создается постепенно. Среди остальных положительных качеств данного устройства считается условно невысокая стоимость.

Видео в данной заметке даст возможность воочию познакомиться с данным станком в процедуре отделки заготовки (спросите также как утеплять брусовый дом с наружной стороны для изготовления в нем уютной атмосферы).

УФЧ-1

Спецификой данного устройства считается то, что при его применении можно не применять в производстве брусовочные станки, т.е. оно может делать изделие из пиловочного бревна. Оборудование такого рода отлично подходит для фирм маленький и усредненной мощности.

Небольшое сечение изготовленной балки вполне может составлять 100?100 мм, а предельное — 200?200 мм.

Нужно обратить внимание! От качества заготовок находится в зависимости продуктивность оборудования

ОС4-500

ОС4-500 дает возможность делать ОЦБ и профилированый брус из массива или клееной заготовки. Если выполнить замену шпиндельных чашек фрез и установить фрезы, то он может выполнять двухстороннее профилирование заготовки. Самая большая высота готового изделия не будет больше 200 мм. Оборудование такого рода должны эксплуатировать как минимум несколько человек.

ОС4-500

Сушка заготовок

В древесине естественной влажности есть физически и химически связанная влага. Ее постепенное природное удаление вызывает деформацию древесины, трещины и уменьшение объема.

Для этого пиломатериала используют только сухое дерево – 10-11%. Для достижения такого низкого содержания влаги в массиве древесины, ее сушат камерным способом. В специальных боксах под воздействием высокой температуры и давления. Существуют и камеры с центрифугированием, так вода удаляется из ламелей ещё быстрее, а оставшаяся влага распределяется по массиву равномерно.

Но и теперь нельзя собирать из отдельных деталей брусья. Перед тем, как склеивать заготовки, их делают гладкими, это позволяет достичь сцепления ламелей при дальнейшем склеивании. Ни одна неровность или шероховатость не останется незамеченной, а современное точное автоматизированное оборудование доведет заготовки до нужного состояния.

Профилирующий – брусующий станок Wood-Mizer МР-100

Эта техника необходима для фирм, какие имеют маленькое производство по профилированному пиломатериалу. Имеет станину, куда грузиться заготовка с помощью пильной каретки, и лога фрезы. Грузить заготовку на такой станок ручным способом не надо, Так как он автоматизирован.

Так как фрезы у данной техники регулируются, то можно получить до 10 видов профиля. Это предоставляет производству моментально увеличить выбор, а это означает, увеличить интерес потребителей. А из-за автоматизации погрузки — разгрузки станка будет повышена продуктивность труда приблизительно на 30%. Характерная особенность Значение Кол-во фрезов 4шт. Частота, с какой вертится фреза 4890 оборотов в минуту Требуемая мощность эликтричества 4х2 кВт Размер станка 9500х11500х1000 Весит 10 т

Данную технику в РФ приобретите у компаний занимающихся лесоперерабатывающей автоматизацией. Стоит такого рода машина от 350-400 тысяч рублей.

Если заявлять о стоимостях на станки по производству профилированного материала, то они зависят от мощности и практичности оборудования. Но чем больше предназначений у подобной техники, тем рентабельнее будет производство. А это привлечёт заказчиков и даст быструю окупаемость самого предприятия.

Добиться идеальной геометрии бруса можно только при условии использования качественного деревообрабатывающего оборудования. В рамках этой небольшой заметки мы поговорим о станках для производства профбруса, в том числе о чашкорезах и фрезах, благодаря которым сборку дома из готового материала можно становится простой и технологичной.

Перечислить все возможные варианты оборудования, применяемого для производства профбруса, практически нереально. Поэтому мы остановили свой выбор на наиболее востребованных установках от отечественных компаний. Первые три модели производства ПП «Диаком».

СПБ2

Достаточно компактный станок (9000×1100×1200 мм), конструкция которого включает 9 м станину и перемещающуюся по ней каретку, с помощью которой осуществляется двухсторонняя обработка пиломатериала. Максимальный размер сечения заготовки не превышает 200×250 мм, минимальный – 80×80 мм. Базовая комплектация, не включающая ножи для строгания и профилирования, а также привод подачи каретки обойдется примерно в 200 тыс. руб.

СПБ4 Флагман

Данный станок относится к категории серьезного промышленного оборудования, предназначенного для решения задач мелко- и среднесерийного производства профилированного бруса. Его размеры составляют 5000×2000×1800 мм. Обработка заготовки осуществляется с помощью четырех блоков с фрезами, попарно расположенными в разных плоскостях. Максимальный размер сечения заготовки – брус 250×250 мм, минимальный – 60×100 мм. В базовой комплектации такой станок стоит примерно 750 тыс. руб.

ОС4-500

Данный станок примечателен тем, что профилирование бруса для него является дополнительной функцией, основное назначение – оцилиндровка бревен. Вопрос решается заменой шпиндельных стаканов на стаканы пазовых фрез. Максимальное сечение заготовки составляет 200×400 мм, минимальное – брус 80×80 мм. В базовой комплектации ОС4-500 обойдется примерно в 400 тыс. руб.

СФ-250

ООО «ИжКомСтанко» предлагает несколько модификаций станков для изготовления профбруса. Самый дешевый (эконом-вариант) обойдется примерно в 180 тыс. руб. Размеры оборудования в рабочем виде составляют 9000×1100×1200 мм. Конструкция включает 9 м станину, каретку для ручной подачи с установленными вертикально двумя фрезами для двухсторонней обработки. За 300 тыс. руб. можно купить станок для трехсторонней фрезеровки, оборудованный электроприводом для подачи каретки. Модификация СФ4-250 за 375 тыс. руб. обеспечивает четырехстороннюю фрезеровку заготовок. Это стало возможным за счет наличия в конструкции двух кареток. Во всех трех случаях минимальная ширина заготовки составляет 100 мм, максимальная – 250 мм.

Автоклавы

Сырая древесина является не пригодным материалом с технологической точки зрения, поэтому в обязательном порядке подвергается сушке. Недосушенное дерево подвержено короблению, внутри волокон перераспределение механических напряжений часто приводит к трещинам, такая древесина обладает низкой биологической стойкостью.

Сушка древесины может быть естественной (атмосферной) и искусственной. В первом случае срубленный кругляк от полугода до нескольких лет выдерживается на открытом воздухе, пока излишняя влага не выйдет из древесных волокон. В массовом производстве окон из натуральной древесины естественная сушка не слишком популярна, поскольку требует дополнительных площадей и отнимает массу времени. Для сокращения технологического процесса используют сушку дерева в автоклавах.

Автоклав представляет собой герметичную сушильную камеру. Древесина помещается в камеру на нагревательные пластины, создается необходимое разрежение, и излишняя влага быстро выходит из волокон. Степень вакуумизации и температура нагрева подбираются в зависимости от породы древесины. Цикл такой сушки в зависимости от качества исходного материала составляет всего несколько суток.

После сушки остаточная влажность контролируется специальными влагомерами, и материал передается на следующую технологическую операцию.

Особенности домокомплектов

Особую популярность приобрело строительство брусовых домов из готовых домокомплектов. Они представляют собой набор элементов, позволяющий собрать всю конструкцию без специальной подготовки и обработки. По сути, это готовый дом, сделанный в заводских условиях по конкретному проекту, но затем разобранный на составные части для простоты транспортировки. Каждая деталь имеет четко заданные размеры и соединительные элементы (шипы, пазы, «чаши», отверстия под нагели и т.п.). Брус отторцован и прошел специальную обработку.

Типовой домокомплект состоит из таких элементов:

- набор брусьев для сборки наружных стен сруба и внутренних перегородок;

- нижний (окладной) венец;

- набор для монтажа чернового пола, лаги напольного перекрытия;

- балки перекрытия и опорные столбы;

- детали кровли, в т.ч. стропила и обрешетка;

- потолочная обшивка;

- соединительные детали (нагели, скобы и т.д.);

- дополнительные элементы (гидроизоляция, утеплитель и т.д.);

- составы для пропитки (биозащита, пожарная защита).

Обязательно прикладывается инструкция по сборке.

Домокомплект в сборке

Иногда производитель предлагает расширенный домокомплект, включающий дополнительные детали:

- элементы и материалы для возведения фундамента;

- кровельное покрытие;

- лестничные элементы;

- оконные и дверные блоки;

- внешняя и внутренняя отделка, декорирующие элементы.

Выбор поставщика ЛСТК

Сейчас на рынке присутствует большое количество компаний, предлагающих конструкции данного типа. Они различаются своей специализацией – промышленное или гражданское строительство и степенью подготовки предлагаемых элементов конструкций.

Ряд производителей профиля реализуют свои изделия в виде погонажа. Он нуждается в значительной дополнительной обработке: резке, сверлении отверстий под крепеж, создание вырезов для соединения элементов друг с другом. Такой вариант приведет к дополнительным затратам на монтаж изделий и их подготовки. Также увеличивается вероятность брака и неизбежно появляются отходы. Поэтому экономия затрат на промышленное производство ЛСТК должна быть просчитана, иначе возможен ощутимый перерасход средств на строительство в целом.

Если нет условий или опыта для качественной подготовки ЛСТК, то следует выбирать поставщика, который предлагает изделия, полностью готовые к сборке. Это минимизирует время строительства, расходы на него и значительно уменьшит риск брака. В комплект поставки входят схемы, инструкции и чертежи, по которым выполняется сборка каркаса здания из поставляемых деталей.

Предприятия, которые выпускают готовые каркасы для строений, обычно имеют проектный отдел и обладают мощной производственной базой

Важно обратить внимание на тип оборудования, которое используется для производства. Если оно способно не только профилировать листовые конструкции, но и автоматически создавать в них отверстия и вырезы. Так можно гарантировать высокую точность изготовления, что упростит сборку строения

В России можно выделить две компании, занимающиеся производство ЛСТК — «Андромета» и «Полиметалл-М»

Так можно гарантировать высокую точность изготовления, что упростит сборку строения. В России можно выделить две компании, занимающиеся производство ЛСТК — «Андромета» и «Полиметалл-М».

Что такое профилированный брус и где его применяют?

Брус профилированный – это очень высокотехнологичный строительный материал, который являет собой достойную альтернативу брусу обычному (цельному) и оцилиндрованным бревнам.

Если бревна дают значительную усадку, а брус с годами очень растрескивается, то технология изготовления профилированного бруса позволяет избежать подобных недостатков, благодаря чему он и получил такое признание.

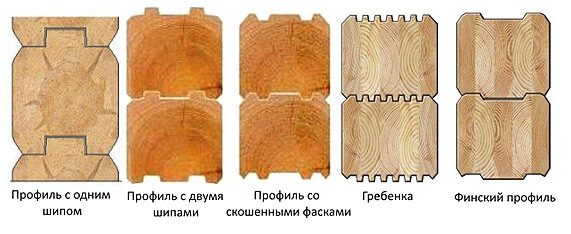

Этот стройматериал представляет собой квадратный, прямоугольный или же овальный с одной стороны брус (зависит от сечения), по сторонам которого высечен профиль по типу «гребенка» или «шип-паз».

Выходит, что одна или две стороны бруса идеально ровные, в то время как две другие имеют специальные высечки – шипы и пазы, при помощи которых появилась возможность построить дом с максимальной плотностью прилегания материала.

Но не только дома можно построить при помощи профилированного бруса. Часто его используют также при строительстве загородных коттеджей, бань и гостевых домиков.

В качестве материала изготовления используют хвойные породы деревьев, например, сосну, лиственницу, ель и кедр

Именно эти породы обладают наиболее огнестойкими и влагостойкими показателями, что очень важно при возведении жилых помещений из дерева

Если производство профилированного бруса осуществляется по классической технологии, то есть из цельного ствола дерева, а не из клееных ламелей, то при изготовлении стройматериала больше не используются никакие другие вещества (к примеру, клей).

За счет этого данный строительный материал по праву считается наиболее «дышащим» и экологическим.

Помимо этого, профилированный брус имеет и много других достоинств:

- Позволяет легко использовать его при строительстве, так как определенный высеченный профиль не требует много сил для монтажа.

- Имеет очень низкую теплопроводность, благодаря чему хорошо удерживает тепло в холодное время года.

- Предотвращает усадку и растрескивания в силу современной технологии производства.

- Имеет оптимальное соотношение «цена-качество» — дома из профилированного бруса долговечны и не требуют дорогостоящего ухода.

- Позволяет не использовать при строительстве прочих отделочных материалов, ведь деревянная поверхность сама по себе выглядит стильно и подходит к разным вариантам интерьера.

Средний ценовой диапазон профилированного бруса колеблется в пределах 10-15 тыс. руб. за 1 куб. м., что, безусловно, не такая уж маленькая, но и не слишком высокая сумма для столь чистого материала.

Именно поэтому на территории России производство профилированного бруса является выгодным капиталовложением, которое способно окупить себя уже в первые год-полтора работы.

Потенциальными потребителями профилированного бруса являются частные лица и строительные компании, также крупные торговые сети.

Преимущества и недостатки материала

Востребованность клееного бруса растет с каждым днем. Это объясняется многочисленными положительными свойствами и достоинствами материала:

- Минимальный процент усадки, что позволяет не дожидаться усадки дома, а сразу же сдавать его в эксплуатацию.

- Отличные теплоизолирующие свойства, зачастую не уступающие кирпичу.

- Не требует отделки – поверхность бруса ровная и гладкая, не имеет трещин и дефектов.

- Брус не подвержен горению, гниению, червоточинам и грибковым поражениям.

- Сохраняет геометрические пропорции, не деформируется и не меняет форму.

- Клееный брус прост в монтаже, что в разы сокращает процесс возведения постройки.

- При условии грамотного монтажа обеспечивается высокая влагонепроницаемость и устойчивость к проникновению ветра.

- Не имеет ограничений по длине, а толщина изделия может включать до десяти ламелей.

- Небольшой вес изделий не требует задействования специальной строительной техники.

Недостатки клееного бруса:

- Высокая стоимость пиломатериала по сравнению с оцилиндрованным бревном и профилированным брусом.

- Необходимость поддержания в жилище определенного уровня влажности при отсутствии перепадов температур.

- Низкая воздухопроницаемость конструкций.

- Потребность в дополнительной теплоизоляции в процессе строительства.

Некоторые производители используют для склеивания синтетические составы низкого качества, что значительно снижает экологичность изделий из бруса.