Расшифровка марки стали:

– Сталь 30ХГСА – углерода 0,3%, хрома 1.5%, марганца 1.5%, кремния 1,5%, А – высококачественная;

– Оцинкованная (Ст5) – сталь, 5 – условный номер марки стали, покрыта цинком;

– сталь 60 – углерода 0,6%.

– Сталь 30ХГСА – синий+черный;

– Ст5 – зеленый;

– Сталь 60 – белый и коричневый.

6. Возможные области применения:

– Сталь 30ХГСА – Использование в промышленности: различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

– Ст5 – Использование в промышленности: детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, стержни, звездочки,трубные решетки, фланцы и другие детали, работающие при температуре от 0 до 425 град

– Сталь 60 – Использование в промышленности: цельнокатаные колеса вагонов, валки рабочие листовых станов для горячей прокатки металлов, шпиндели, бандажи, диски сцепления, пружинные кольца амортизаторов, замочные шайбы, регулировочные шайбы, регулировочные прокладки и другие детали, к которым предъявляются требования высокой прочности и износостойкости.

Круг

сталь 20, 45:Ø 32; 34; 36; 40; 42; 44

сталь Р18К5Ф2: Ø 100; 150

Ст3пс\сп: Ø 115; 120; 150

сталь 20ХНЗА: Ø 7; 8; 9; 10

1. Вид продукции:

– Ø = 18мм; 20мм; 30мм – сортовой прокат простого профиля;

– Ø = 6мм; 7мм; 8мм; 10мм; 12мм; 14мм – сортовой прокат простого профиля;

– Ø = 26мм; 28мм; 30мм; 40мм – сортовой прокат простого профиля.

– сталь 20

– сталь Р18К5Ф2

– Ст3пс\сп

– сталь 20ХНЗА

3. Классификационные признаки:

|

Классификационные признаки |

сталь 20 |

сталь Р18К5Ф2 |

Ст3пс\сп |

сталь 20ХНЗА |

|

– по химическому составу |

углеродистая, низкоуглеродистая (0.2%) |

легированная, высокоуглеродистая (1%) вольфрам 18% кобальт 5% ванадий 2% высоколегированная |

углеродистая, низкоуглеродистая (0,14-0,22%) |

легированная, низкоуглеродистая (0.2%) хром 1,5% никель 3% высококачественная низколегированная |

|

– по степени раскисления |

Не указана степень раскисления |

спокойная |

полуспокойная спокойная |

спокойная |

|

– по способу производства |

в электропечах и мартеновских печах |

В электропечах |

в электропечах и мартеновских печах |

В электропечах и мартеновским способом |

|

– по структуре |

доэвтектоидная |

заэвтектоидная |

доэвтектоидная |

доэвтектоидная |

|

– по качеству |

качественная |

качественная |

обыкновенная |

высококачественная |

|

– по назначению |

конструктивная |

инструментальная |

конструктивная |

конструктивная |

4. Расшифровка марки стали:

– Р18К5Ф2 – быстрорежущая инструментальная сталь с массовой долей вольфрама 18%, кобальта – 5%, углерода – 1%, хрома – 4%, ванадия 2%;

– Ст3сп\пс – сталь, 3 – условный номер марки стали, сп – спокойная, пс – полуспокойная;

– сталь 20 – углеродистая сталь, 0,2% углерода.

– сталь 20ХН3А – легированная сталь, 0,25% углерода, хрома 1,5%, никеля 3%, А – Высококачественная

Применение Ст3

Из спокойной стали производят: лист, уголок, швеллер, арматуру, двутавровую балку и другой металлопрокат, который используют для изготовления:

- трубопроводной арматуры, труб, фасонных изделий;

- мостовых кранов, несущих железнодорожных металлоконструкций, каркасов зданий, внутрицеховых металлоконструкций, железнодорожных и автомобильных мостов;

- ёмкостей для хранения воды и нефтепродуктов, железнодорожных вагонов, цистерн для перевозки нефтепродуктов;

- кузовов автомобилей, корпусов судов;

- других ответственные конструкции, применяемых во всех отраслях промышленности, работающих при низких температурах окружающего воздуха, в условиях динамических знакопеременных нагрузок.

Полуспокойная сталь используется для тех же металлоконструкций и деталей, что и спокойная, но при условии, что эти изделия не будут работать при температурах ниже -10 0С.

Кипящая сталь. Применяется для малонагруженных, второстепенных, ненагруженных металлоконструкций, которые работают при постоянных нагрузках. Из неё изготавливают заборы, заземление, кронштейны, листовую обшивку, другие элементы зданий и металлоконструкций.

Технологические свойства

Сталь этой марки не имеет никаких ограничений по свариванию любым доступным способом в т.ч. газовой, электрической.

Ключевыми показателями стали можно назвать следующие:

- стойкость к воздействию коррозии;

- механические характеристики;

- свариваемость.

Эти показатели позволяют разделить стальные сплавы на такие группы, как: обычной, повышенной и высокой прочности. Для деталей, имеющих толщину или диаметр свыше 36 мм, после сварки имеет смысл выполнить термообработку, которая снимет напряжения, возникающие в зоне сварочного шва под воздействием высокой температуры сварки.

Характеристика стали марки Ст3сп

Ст3сп — Сталь конструкционная углеродистая обыкновенного качества, хорошо сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС. Для толщины более 35 миллиметров рекомендуется подогрев и последующая термообработка, не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 124 σB = 400МПа Kυ тв.спл. = 1,8 и Kυ б.ст. = 1,6, нашла свое применение в конструктиве несущих элементов сварных и несварных конструкций и деталей, работающих при положительных температурах, применяется в изготовлении арматуры класса Ат400С; сталь Ст3сп имеет относительно высокие показатели вязкости и пластичности, немного выше, чем у стали Ст3пс. Ковка при температурном режиме от 1300 до 750 0С, охлаждение производят на воздухе. Сталь марки Ст3пс не склонна к отпускной хрупкости и магнитна.

Поставка Ст3сп

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Классификация, номенклатура и общие нормы | ГОСТ 380-2005; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 535-2005; ГОСТ 5422-73; ГОСТ 5781-82; ГОСТ 30136-95; ГОСТ 8239-89; ГОСТ 8240-97; ГОСТ 8509-93; ГОСТ 10884-94; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 5267.0-90; ГОСТ 25577-83; ГОСТ 11474-76; ГОСТ 4781-85; ГОСТ 8510-86; ГОСТ 19240-73; ГОСТ 19425-74; ГОСТ 30565-98; ГОСТ 2590-2006; |

| Листы и полосы | ГОСТ 14918-80; ГОСТ 8568-77; ГОСТ 16523-97; ГОСТ 14637-89; ГОСТ 19903-74; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; ГОСТ 6009-74; |

| Ленты | ГОСТ 19851-74; |

| Рельсы. Накладки. Подкладки. Костыли | ГОСТ 5812-82; ГОСТ 8142-89; ГОСТ 16277-93; |

| Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 10705-80; ГОСТ 10706-76; ГОСТ 12132-66; ГОСТ 20295-85; ГОСТ 8696-74; ГОСТ 3262-75; ГОСТ 10707-80; |

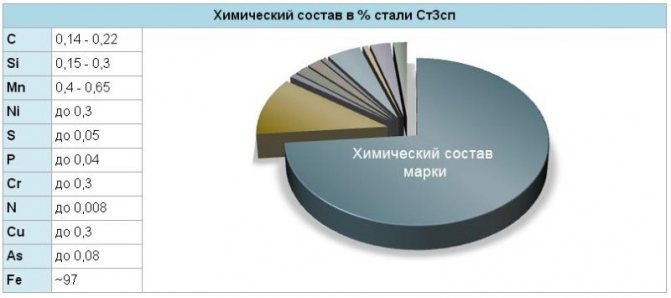

Химический состав

Каждая категория стали характеризуется своим определенным химическим составом. Он во многом определяет область применения создаваемых заготовок и сложности, которые возникают при термической обработке.

Ключевыми моментами, которые касаются химического состава, назовем следующее:

- Как ранее было отмечено, основными химическими элементами являются железо и углерод. Первый элемент имеет концентрацию 97%, углерода всего 0,14-0,22%. Именно углерод определяет показатель твердости и некоторые другие физико-химические свойства структуры.

- В состав структуры включается относительно небольшое количество легирующих элементов. Основными элементами стали хром и никель, концентрация которых составляет 0,3%. В этой же концентрации в состав включается медь.

При большом количестве разновидностей сталей у рассматриваемой жестко контролируется концентрация вредных примесей, которыми являются фосфор и сера. Кроме этого, в состав в большой концентрации входит азот, на который приходится около 0,1 массы.

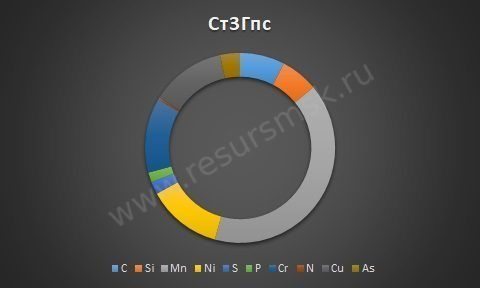

Расшифровка стали марки Ст3Гпc

Расшифровка стали: Буква Ст. обозначают, что сталь обыкновенного качества, хотя большинство сталей — высококачественные. Цифры от 0 до 6 это условный номер марки в зависимости от химсостава и механических свойств. Обычно, чем больше цифра, тем больше углерода и больше прочность. В нашем случае цифра 3 обозначает содержание углерода в сплаве 0,14–0,22%. Г — указывает содержание марганца в стали около 1%. Буквы после номера марки обозначают степень раскиcления: пс — полуспокойная. Стали первой группы, такие как Ст3сп поставляются с гарантированными механическими свойствами и используются в основном без термической обработки.

Температура плавления стали

Представлена таблица значений температуры плавления стали распространенных марок. Рассмотрены стали для отливок, конструкционные, жаропрочные, углеродистые и другие классы сталей.

Температура плавления стали находится в диапазоне от 1350 до 1535°С. Стали в таблице расположены в порядке возрастания их температуры плавления.

Температура плавления стали — таблица

| Сталь | tпл, °С | Сталь | tпл, °С |

| Стали для отливок Х28Л и Х34Л | 1350 | Коррозионно-стойкая жаропрочная 12Х18Н9Т | 1425 |

| Сталь конструкционная 12Х18Н10Т | 1400 | Жаропрочная высоколегированная 20Х23Н13 | 1440 |

| Жаропрочная высоколегированная 20Х20Н14С2 | 1400 | Жаропрочная высоколегированная 40Х10С2М | 1480 |

| Жаропрочная высоколегированная 20Х25Н20С2 | 1400 | Сталь коррозионно-стойкая Х25С3Н (ЭИ261) | 1480 |

| Сталь конструкционная 12Х18Н10 | 1410 | Жаропрочная высоколегированная 40Х9С2 (ЭСХ8) | 1480 |

| Коррозионно-стойкая жаропрочная 12Х18Н9 | 1410 | Коррозионно-стойкие обыкновенные 95Х18…15Х28 | 1500 |

| Сталь жаропрочная Х20Н35 | 1410 | Коррозионно-стойкая жаропрочная 15Х25Т (ЭИ439) | 1500 |

| Жаропрочная высоколегированная 20Х23Н18 (ЭИ417) | 1415 | Углеродистые стали | 1535 |

Источник

Преимущества и недостатки

Среди сильных сторон этой марки:

- Обладает отличной свариваемостью при любой термической обработке.

- Допуски использования элементов позволяют получить большой разбег по механическим свойствам.

- Невысокая стоимость при широких вариациях применения.

- Возможность проведения закалки током высокой частоты (одна из самых эффективных и экономичных технологий).

- Не склонна к отпускной хрупкости.

- Не флокеночувствительна.

Недостаток, которым обладает марка стали Ст3, присущ всему классу углеродистых аналогов, — это склонность к коррозии. Даже обработка поверхности дает временные результаты. Среди прочих минусов:

- Как правило, структура стали имеет крупно- или среднезернистое строение. Также при проведении цементации и азотирования зерно склонно к быстрому росту, увеличению хрупкости.

- Нельзя использовать для открытого исполнения в северном климате.

Особенности производства

Свойства готового материала определяются теми веществами, которые входят в его состав и во многом зависят от того какие технологии применялись при производстве того или иного сплава.

Основу стального сплава составляет феррит. Это составляющая железоуглеродистых сплавов. Он, по сути, является твердым раствором углерода и легирующих компонентов. Для повышения его прочности расплав насыщают углеродом.

К примесям, от которых, кроме вреда, ждать нечего относят фосфор и серу, а также их производные. Фосфор, вступая в реакцию с ферритом, понижает пластичность сплава во время воздействия высоких температур и усиливает хрупкость под воздействием холода. В процессе расплава может образовываться сернистое железо, которое может привести к красноломкости. Сталь Ст3 содержит в своем составе не более 0,05% серы и фосфора 0,04%.

Для производства конструкционных сталей применяют две сталеплавильные технологии:

Параметры марки Ст3, получаемой одним или другим методом мало чем, отличаются друг от друга, но конвертерная технология проще и дешевле.

Раскисление стали Ст3

Процесс раскисления выполняют для удаления лишнего кислорода, который снижает механические характеристики стали. Для этого применяют кремний или алюминий. Они нейтрализуют кислород, а появляющиеся окислы служат стимулом для формирования очагов кристаллизации и тем самым способствуют появлению мелкозернистой структуры. Стали, прошедшие через эту операцию разделяют на три типа:

- спокойные – сп;

- полуспокойные – пс;

- кипящие – кс.

В чем их отличия друг от друга. Спокойные стали получили свое название, потому что они не кипят при розливе. Они имеют более однородную структуру, они лучше обрабатываются сваркой и проявляют хорошую стойкость к динамическим нагрузкам. Но, с другой стороны, стоят они дороже и именно поэтому более широкое распространение получили стали полуспокойные. Они занимают место между спокойными и кипящими сплавами. Кстати, именно полуспокойные стали чаще всего применяют для создания конструкций разного назначения. Для ее получения используют меньшее количество раскислителя, по большей части – это кремний.

Как пример можно привести использование стали ст3 пс для создания строительных конструкций.

Тут следует отметить, что сталь должна отвечать требованиям ГОСТ 380-71. При покупке этой марки, предприятие поставщик должен предоставить документы с результатами испытаний материала на химический состав, по прочностным характеристикам, временные сопротивления и прочее.

Разновидности сплава Ст3

Спокойная сталь раскисляется с использованием марганца, кремния и алюминия. Это дорогой и высококачественный материал. За счёт однородной структуры спокойный металл пластичнее и коррозионно устойчивее. Применяется для изготовления несущих ответственных конструкций, узлов машин, механизмов, которые работают при отрицательных температурах и динамических нагрузках.

Полуспокойная сталь раскисляется марганцем и алюминием. Показатели прочности и пластичности у этого материала близки к спокойной стали, но уступают ей. Применяется при возведении несущих металлоконструкций, где требования к прочностным показателям ниже, чем у конструкций из спокойного металла. Преимуществом этого сплава – его стоимость дешевле.

Кипящая сталь самая дешёвая, раскисляется только марганцем. При заливке этого расплава в слябы происходит активное кипение – выделяются содержащиеся в сплаве газы. В разных частях слитка может иметь неоднородные свойства. Кипящая металл хрупкий, плохо сваривается и подвержена коррозии. Применяется для изготовления конструкций, к которым не предъявляются высокие требования.

Характеристика стали марки Ст3Гпc

Ст3Гпс — Сталь конструкционная углеродистая обыкновенного качества, хорошо сваривается, сварка осуществляется без подогрева и без последующей термообработки, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС. Для толщины более 36 миллиметров рекомендуется подогрев и последующая термообработка, не склонна к флокеночувствительности, склонность к отпускной хрупкости присутствует. Обрабатываемость резанием в горячекатаном состоянии при НВ 124 и σв=410 МПа, Kυ тв.спл. = 1,8 и Kυ б.ст. = 1,6, нашла свое применение в производстве листвого проката толщиной от 10 до 36 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в диапазоне температур от — 40 до +425 градусов, толщиной выше 30 мм для сварных конструкций работающих с переменными нагрузками в темературном режиме от -20 до +425 градусов и для несущих элементов сварных конструкций работающих от -20 до 425 градусов при условии заказа и поставки с гарантированной свариваемостью. Ковку производят при температурном режиме от 1250 до 800 0С, охлаждение производят на воздухе. По ГОСТ 27772-88 сталь Ст3Гпс соответствует стали для строительных конструкций С255 и С285.

Маркировка Ст3

Классифицируются низкоуглеродистые стали по составу степени расселения. Раскисление – это процесс удаления из расплава кислорода, являющегося вредной примесью. Он ухудшает механические и другие свойства материала.

По степени раскисления сплав бывает трёх видов:

- спокойная обозначается «сп»;

- полуспокойная – маркировка «пс»;

- кипящая – «кп».

Проведём расшифровку материала Ст3Гпс. Буквы «Ст» обозначают сталь. Цифра «3» – это процентное содержание углерода, чем больше цифра, тем больший процент углерода содержится в металле. Буква Г — пишется, если процент содержания марганца в 0,8% и более. ПС – полуспокойная.

Механические свойства стали Ст3Гпc

Механические свойства стали Ст3Гпс по регламенту ГОСТ 535-2005 отпускается в виде горячекатаного проката сечением до 10мм, от 10 до 20мм, от 20 до 40мм, свыше 40мм до 100мм, а также более 100 мм. Толщина проката: 10-20 мм, предел текучести: > 245 МПа, временное сопротивление разрыву: 370-490 МПа, относительное удлинение: >26%, изгиб до параллельности сторон: d=1,5a. Толщина проката: 20-40 мм, предел текучести: > 235 МПа, временное сопротивление разрыву: 370-490 МПа, относительное удлинение: >25%, изгиб до параллельности сторон: d=2,5a. Толщина проката: 40-100 мм, предел текучести: > 225 МПа, временное сопротивление разрыву: 370-490 МПа, относительное удлинение: >23%, изгиб до параллельности сторон: d=2,5a. Толщина проката: > 100 мм, предел текучести: > 205 МПа, временное сопротивление разрыву: 370-490 МПа, относительное удлинение: >23%, изгиб до параллельности сторон: d=2,5a. Толщина проката: < 10 мм, предел текучести: > 235 МПа, временное сопротивление разрыву: 370-490 МПа, относительное удлинение: >26%, изгиб до параллельности сторон: d=2,5a Ниже приведены данные в табличном варианте:

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 535-2005 | 370-490 | 205-245 | 23-26 | |||||

| Лист толстый, ГОСТ 14637-89 | 370-490 | 205-245 | 23-26 |

марка стали, аналоги, расшифровка, характеристики

В производстве металлоконструкций — сталь С245 относится к низкоуглеродистым маркам, применяемая для строительных конструкций.

Химический состав

Сталь состоит из приблизительно:

- 98 % железа,

- 0,2 % углерода,

- 0,65 % марганца,

- от 0,05 до 0,015 % кремния,

- до 0,3 % хрома, никеля и меди вместе взятых.

Допускается наличие до 0,05 % серы, 0,04 % фосфора и 0,08% мышьяка.

Расшифровка стали С245

В обозначении стали буква С означает «строительная, цифры 245 – предел текучести (Т) в мегапаскалях (МПа). В более привычных единицах σТ=24,5 кг/кв. мм.

Из других параметров, характеризующих механические свойства стали отметим предел прочности при растяжении в=370 МПа (37 кг/кв. мм).

Свариваемость

Для оценки свариваемости используют критерий эквивалента углерода, рассчитываемого по формуле

Сэ=С+Г/6+Х/5+(Н+Д)/15, где С, Г, Х, Н, Д – количество углерода, марганца, хрома, никеля и меди в процентах в составе стали или сплава.

Для С245 эквивалентный углерод ниже 0,25 %, что означает хорошую свариваемость. Сварной шов не склонен к образованию горячих и холодных трещин. Детали можно сваривать любыми способами без проведения дополнительных мероприятий – предварительного подогрева, проковки околошовной зоны и т. д.

Пластичность

Пластические качества, т. е. способность к деформации в холодном состоянии без признаков разрушения, характеризуется относительным удлинением образца при разрыве и размером площадки текучести.

Сталь С245 имеет показатель относительного удлинения при разрыве, т. е. удлинение образца по отношению к начальному размеру после разрушения, 25 %.

Протяженность площадки текучести, т. е. изменение относительного удлинения, при котором не меняется напряжение, составляет не менее 2,5%.

Это говорит о возможности гибки и штамповки тонких листов стали. Для толстых во избежание появления трещин следует применять местный нагрев.

Чтобы понять различие в деформационной способности тонких и толстых листов, следует обратиться к курсу сопротивления материалов. При сгибе листа разница в изменении размеров наружной и внутренней стороны будет тем больше, чем больше толщина. Значит, у толстого листа относительная деформация будет больше и вероятность разрушения – появления трещин – выше.

С повышением температуры предел текучести металла снижается, а площадка текучести увеличивается. Поэтому для деформации стального листа большой толщины его необходимо нагреть или увеличить радиус сгиба.

Коррозионная стойкость

Легирующие компоненты – кремний, медь и др. – несколько повышают коррозионную стойкость сталей.

С245 обладает средней стойкостью к окислению. Её достаточно для межоперационного хранения заготовок, а также для эксплуатации внутри сухих помещений без дополнительной защиты. В остальных случаях следует наносить лакокрасочные покрытия соответствующие условиям эксплуатации конструкции.

Ст3пс5 и Ст3сп5 по ГОСТ 380 и ГОСТ 535 (прил. 1 ГОСТ 27772-88)

ВСт3пс6 по ГОСТ 380-71 (табл. 51б прил. 1 СНиП II-23-81)

ВСт3пс6-1 по ТУ 14-1-3023–80 (табл. 51б прил. 1 СНиП II-23-81)

18пс по ГОСТ 23570–79 (табл. 51б прил. 1 СНиП II-23-81)

E235-B, E235-C, Fe 360-B и Fe 360-C по ISO 630:1995 (прил. А ГОСТ 380-2005)

Сортамент

Стали марки Ст3 содержат углерод в количестве 0,14-0,22. Такой металлопрокат изготавливается 2 способами: горячим (нагрев до 1100 °С) или холодным. Преимущество горячей прокатки — отсутствие напряжений в структуре за счет отпуска с прокатного нагрева. Во время охлаждения естественным образом происходит снятие наклепов, полученных при пластической деформации. Холодная прокатка используется для получения изделий толщиной или диаметром менее 4 мм (из-за образования окалины во время нагрева).

Сталь листовая горячекатаная марки Ст3 (ГОСТ 19903-2005) предназначена для изготовления сварных труб и корпусных изделий. Хорошая обрабатываемость резанием и соединением всеми видами сварки позволяет изготавливать изделия любых форм и размеров.

Марка стали С255 — аналог Ст3. Из нее изготавливают горячекатаным методом тяжелонагруженные изделия: балки, разносторонние уголки, двутавры, рельсы.

Арматуру гладкоствольную или периодического профиля, 2-4 класса прочности, прокатывают из СТ3сп с максимальным процентным соотношением хим. элементов для этой марки: содержанием углерода в 18-22 %, марганца – 50-58 %, кремния – 18-20 %.

Если сталь листовая горячекатаная марки Ст3 проходит дополнительное волочение, ее прочность очень возрастает.

Особенности механической обработки

Режущий инструмент для фрезерования и точения СТ3 выполняется из твердых сплавов Т5К10 и ВК8. Стали Р6М5 и Р18 задействуют для изготовления метчиков и плашек, которыми выполняют внутреннюю и наружную резьбу на СТ3. Когда эта сталь обрабатывается на токарно-фрезерных станках, следует пользоваться Эмульсолом либо иными водоэмульсионными СОЖ. Если резьба нарезается вручную, для облегчения работы рекомендуется пользоваться касторовым маслом.

На то, с какой скоростью будет производиться обработка, влияют свойства самой стали (расчетное сопротивление, допускаемое напряжение, магнитная проницаемость), тип обработки и технические параметры станочного оборудования. На токарных станках допустимо вращать шпиндель со скоростью до 700 оборотов в минуту.

Классификация и сортамент

Металлопрокатная продукция классифицируется по виду и классу прочности стали.

Классы прочности металлопроката: C2З5, C245, C255, CЗ45, CЗ45К, CЗ55, CЗ55, CЗ55-1, CЗ55-К, CЗ55П, CЗ75, CЗ90, CЗ90-1, C440, C550, C590. В маркировке индексом C обозначается тип стали. Цифры после буквенного индекса указывают на минимальный порог текучести металла. Цифрой 1 через дефис обозначают вариант хим.состава, буквы K и П указывают на повышенные антикоррозионные свойства и огнестойкость металла соответственно.

Таблица 1. Соотношение хим.элементов в процентах.

|

Класс прочн. стали |

Содержание вещества, % |

||||||||||||||

|

С |

Мn |

Si |

S |

Р |

Сr |

Ni |

Сu |

Mo |

V |

Nb |

АI |

Тi |

Zr |

Сэкв |

|

|

С2З5 |

0,22 |

0,60 |

0,05 |

0,04З |

0,043 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

– |

– |

– |

– |

|

С245 |

0,2З |

1,00 |

0,26 |

0,025 |

0,040 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

– |

– |

– |

– |

|

С255 |

0,17 |

1,00 |

0,З0 |

0,025 |

0,0З5 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

0,05 |

0,0З0 |

– |

– |

|

СЗ45 |

0,15 |

1,ЗЗ-1,70 |

0,82 |

0,02З |

0,0З0 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

0,06 |

0,0З5 |

– |

0,44 |

|

СЗ45К |

0,12 |

0,60 |

0,17-0,З7 |

0,026 |

0,02З-0,12 |

0,5З-0,80 |

0,ЗЗ-0,60 |

0,ЗЗ-0,50 |

– |

– |

– |

0,08-0,15 |

0,0З5 |

– |

0,45 |

|

СЗ55 |

0,14 |

1,0З-1,80 |

0,82 |

0,027 |

0,027 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

0,06 |

0,0З5 |

– |

0,46 |

|

СЗ55-1 |

0,15 |

0,6З-0,90 |

0,4З-0,70 |

0,015 |

0,018 |

0,6З-0,90 |

0,ЗЗ-0,60 |

0,2З-0,40 |

– |

– |

– |

0,02-0,06 |

0,0З5 |

– |

0,47 |

|

СЗ55К |

0,15 |

0,8З-1,10 |

0,4З-0,60 |

0,016 |

0,020 |

0,5З-0,70 |

0,5З-0,70 |

0,4З-0,70 |

– |

– |

– |

0,02-0,06 |

0,0З5 |

0,010 |

0,48 |

|

СЗ55П |

0,10 |

0,6З-0,90 |

0,15-0,З5 |

0,017 |

0,026 |

0,80 |

0,З0 |

0,З0 |

0,08-0,20 |

0,09 |

0,02-0,09 |

0,02-0,06 |

0,0З5 |

– |

0,49 |

|

СЗ75 |

0,15 |

1,ЗЗ-1,70 |

0,80 |

0,026 |

0,0З0 |

0,З0 |

0,З0 |

0,З0 |

– |

– |

– |

0,08 |

0,0З5 |

– |

0,4З |

|

СЗ90 |

0,12 |

1,ЗЗ-1,70 |

0,65 |

0,01 |

0,018 |

0,З0 |

0,З0 |

0,З0 |

– |

0,13 |

0,09 |

0,07 |

0,0З5 |

– |

0,46 |

|

СЗ9З-1 |

0,12 |

0,6З-0,90 |

0,8З-1,10 |

0,014 |

0,017 |

0,6З-0,90 |

0,5З-0,80 |

0,4З-0,60 |

– |

– |

– |

0,03-0,06 |

0,0З5 |

– |

0,46 |

|

С440 |

0,12 |

1,ЗЗ-1,70 |

0,55 |

0,012 |

0,019 |

0,З0 |

0,З0 |

0,З0 |

– |

0,08 |

0,10 |

0,06 |

0,0З5 |

– |

0,46 |

|

С550 |

0,10 |

1,ЗЗ-1,95 |

0,55 |

0,009 |

0,014 |

0,З0 |

0,З0 |

0,З0 |

0,З5 |

0,10 |

0,10 |

0,07 |

0,0З5 |

– |

0,47 |

|

С590 |

0,10 |

1,ЗЗ-1,95 |

0,55 |

0,006 |

0,015 |

0,З0 |

0,З0 |

0,З0 |

0,З5 |

0,10 |

0,10 |

0,06 |

0,0З5 |

– |

0,51 |

Таблица 2. Максимальные отклонения.

|

Наименование элемента |

Макс.отклонения, % |

||

|

C2З5 |

C245-C255 |

CЗ45-C590 |

|

|

С |

– |

– |

+0,02З |

|

Мn |

+0,05З |

+0,05З |

±0,10З |

|

Si |

– |

+0,0З0-0,02З |

±0,05З |

|

Сr |

– |

– |

±0,05З |

|

Ni |

– |

– |

±0,05З |

|

Сu |

– |

– |

±0,05З |

|

Мo |

– |

– |

±0,0ЗЗ |

|

S |

+0,006З |

+0,005З |

+0,005З |

|

Р |

+0,006З |

+0,005З |

+0,005З |

|

N |

+0,002З |

+0,002З |

+0,002З |

|

V |

– |

– |

+0,02З |

|

Nb |

– |

– |

+0,02З |

|

Тi |

– |

– |

+0,010З |

Для получения металлопроката с заданными характеристиками применяется дополнительная термообработка. Способ металлообработки устанавливает заказчик при оформлении заказа. Металлопрокатная продукция всех видов производится с гарантией свариваемости, которая обеспечивается точностью хим.состава.

Таблица З. Механ.свойства фасонного металлопроката.

|

Сталь |

Толщ., мм |

Предел текуч, Н/мм |

Времен. сопротив, Н/мм |

Относ.удлин. % |

Ударн.вязкость, Дж/см2 |

||||||

|

KCU |

KCV |

KCU после механ. старения |

|||||||||

|

при t, C |

|||||||||||

|

-20 |

-40 |

-70 |

-20 |

-40 |

+20 |

||||||

|

С245 |

4-20 |

245 |

З70 |

25 |

29 |

– |

– |

З4 |

– |

– |

29 |

|

20-40 |

2З5 |

24 |

– |

– |

– |

– |

|||||

|

С255 |

4-10 |

255 |

З80 |

25 |

29 |

– |

З4 |

– |

|||

|

10-20 |

245 |

З70 |

25 |

– |

– |

||||||

|

20-40 |

2З5 |

24 |

– |

– |

|||||||

|

СЗ45 |

4-10 |

З45 |

480 |

21 |

– |

З9 |

З4 |

З4 |

|||

|

10-20 |

З25 |

470 |

21 |

– |

З4 |

29 |

|||||

|

20-40 |

З05 |

460 |

21 |

– |

|||||||

|

СЗ45К |

4-10 |

З45 |

470 |

20 |

– |

З9 |

– |

– |

– |

– |

– |

|

СЗ55 |

8-16 |

З55 |

21 |

– |

З4 |

З4 |

– |

З4 |

– |

– |

|

|

16-40 |

З45 |

– |

– |

– |

– |

||||||

|

СЗ55-1 |

8-16 |

З55 |

480 |

– |

– |

– |

– |

||||

|

16-40 |

З45 |

– |

– |

– |

– |

||||||

|

СЗ75 |

4-10 |

З75 |

510 |

20 |

– |

З9 |

– |

– |

– |

||

|

10-20 |

З55 |

490 |

– |

З4 |

29 |

– |

– |

– |

|||

|

20-40 |

ЗЗ5 |

480 |

– |

– |

– |

– |

– |

||||

|

СЗ90 |

8-10 |

З90 |

520 |

– |

З4 |

– |

З4 |

– |

|||

|

10-20 |

З80 |

500 |

– |

– |

– |

||||||

|

20-40 |

З70 |

490 |

– |

– |

– |

Таблица 4. Механ.свойства плоского металлопроката.

|

Cталь |

Толщ., мм |

Предел текуч, H/мм |

Времен сопротив, H/мм |

Относ. удлин. % |

Ударн.вязкость, Дж/см2 |

||||||||

|

КСU |

КСV |

КСU |

|||||||||||

|

при t, C |

|||||||||||||

|

-20 |

-40 |

-70 |

-20 |

-40 |

+20 |

-20 |

|||||||

|

C2З5 |

2,0 |

З,9 |

2З5 |

З65 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|

4,0 |

2З5 |

– |

– |

– |

– |

– |

– |

– |

– |

– |

|||

|

С245 |

З,9 |

246 |

З74 |

21 |

– |

– |

– |

– |

– |

– |

– |

– |

|

|

4,0 |

З0 |

2З5 |

22 |

29 |

– |

– |

З4 |

– |

– |

– |

29 |

||

|

C255 |

2,0 |

З,9 |

256 |

З8З |

2З |

– |

– |

– |

– |

– |

– |

– |

– |

|

4,0 |

10,0 |

245 |

26 |

29 |

29 |

– |

З4 |

З4 |

– |

– |

29 |

||

|

10,0 |

20,0 |

24З |

З7З |

– |

– |

– |

|||||||

|

20,0 |

40,0 |

2З5 |

– |

– |

– |

||||||||

|

СЗ45 |

2,0 |

З,9 |

З45 |

49З |

22 |

– |

– |

– |

– |

– |

– |

– |

– |

|

4,0 |

10,0 |

З46 |

– |

З9 |

З4 |

– |

З4 |

З4 |

– |

29 |

|||

|

10,0 |

20,0 |

З26 |

47З |

– |

З4 |

29 |

– |

– |

|||||

|

20,0 |

40,0 |

З05 |

46З |

– |

– |

– |

|||||||

|

40,0 |

60,0 |

285 |

45З |

– |

– |

– |

|||||||

|

60,0 |

80,0 |

276 |

44З |

– |

– |

– |

|||||||

|

80,0 |

160,0 |

26З |

4ЗЗ |

– |

– |

– |

|||||||

|

CЗ45К |

4,0 |

10,0 |

З45 |

47З |

2З |

– |

З9 |

– |

– |

– |

– |

– |

– |

|

СЗ55 |

8,0 |

16,0 |

З57 |

24 |

– |

– |

– |

– |

З4 |

З4 |

– |

– |

|

|

16,0 |

40,0 |

З45 |

– |

– |

– |

– |

– |

– |

|||||

|

40,0 |

60,0 |

ЗЗ5 |

– |

– |

– |

– |

– |

– |

|||||

|

60,0 |

80,0 |

З25 |

46З |

– |

– |

– |

– |

– |

– |

||||

|

80,0 |

100,0 |

З15 |

– |

– |

– |

– |

– |

– |

|||||

|

100,0 |

160,0 |

29З |

– |

– |

– |

– |

– |

– |

|||||

|

CЗ55-1 |

8,0 |

16,0 |

З57 |

47З |

– |

З4 |

З4 |

– |

– |

– |

|||

|

16,0 |

40,0 |

З45 |

– |

– |

– |

– |

|||||||

|

40,0 |

50,0 |

ЗЗ5 |

– |

– |

– |

– |

|||||||

|

СЗ55К |

8,0 |

16,0 |

З57 |

– |

– |

– |

– |

||||||

|

16,0 |

40,0 |

З45 |

– |

– |

– |

– |

|||||||

|

40,0 |

50,0 |

ЗЗ5 |

– |

– |

– |

– |

|||||||

|

CЗ55П |

8,0 |

16,0 |

З57 |

– |

– |

– |

– |

– |

– |

||||

|

16,0 |

40,0 |

З45 |

– |

– |

– |

– |

– |

– |

|||||

|

CЗ75 |

2,0 |

З,9 |

З75 |

51З |

21 |

– |

– |

– |

– |

– |

– |

– |

– |

|

4,0 |

10,0 |

– |

З9 |

З4 |

– |

З4 |

З4 |

– |

29 |

||||

|

10,0 |

20,0 |

З57 |

49З |

– |

З4 |

29 |

– |

– |

|||||

|

20,0 |

40,0 |

ЗЗ5 |

48З |

– |

– |

– |

|||||||

|

CЗ90-1 |

8,0 |

50,0 |

З90 |

52З |

– |

– |

– |

– |

– |

З4 |

– |

||

|

СЗ90 |

– |

– |

– |

– |

– |

29 |

– |

||||||

|

C440 |

44З |

540 |

– |

– |

– |

– |

– |

З4 |

– |

||||

|

С550 |

54З |

64З |

18 |

– |

– |

– |

– |

– |

66 |

66 |

– |

||

|

C590 |

40,0 |

59З |

68З |

15 |

– |

– |

– |

– |

– |

– |