Качество обработки зависит от вида токарных резцов

Выполнять технологическую операцию можно как черновым, так и полу- или чистовым приспособлением. В первом случае – за счет впечатляющих механико-прочностных характеристик кромок, не перегревающихся в процессе, – достигается сравнительно высокая скорость решения задачи, (но может пострадать точность, так как стружка снимается толстыми слоями). Во втором, как правило, выполняется доводка – без лишней поспешности, аккуратно, чтобы обеспечить малую шероховатость поверхности, чему способствует прямое или фасонное лезвие (не полукруглое или проходное).

Отсюда простой вывод: проводить подбор инструмента нужно с оглядкой на специфику той цели, которую предстоит решить.

Разновидности резцов

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Расточные резцы разбиты на несколько подгрупп, в зависимости от основных параметров. Подача на станке может иметь несколько направлений. Учитывая этот факт, резцы могут быть: левыми; правыми.

Для каждого вида отверстия подбирается нужная конструкция оснастки. От этого зависит точность обработки и время операции. В зависимости от своей конструкции инструмент подразделяется на несколько видов:

- Прямые. Ось державки совпадает с линией режущей головки. Иногда выдерживается параллельность осей.

- Отогнутые. У инструмента ось головки может отклоняться в определённую сторону от оси державки.

- Изогнутые. Державка отличается изогнутой осью.

- Оттянутые. Державка шире головки инструмента.

Надо сказать, что иногда таких форм недостаточно. Особенно когда деталь отличается сложной формой. Специально для подобных случаев конструкторами разрабатываются уникальные виды расточного инструмента.

Форма державки подразделяет резцы на несколько видов:

- Круглые.

- Прямоугольные.

- Квадратные.

На классификацию инструмента влияет также метод изготовления. Оснастка подразделяется на группы:

- Цельные. Инструмент сделан из однородного материала.

- Составные. Для изготовления режущей части используется твердосплавная пластина. Она может закрепляться на державке обычным болтом или припаиваться.

Расточные резцы и их установка

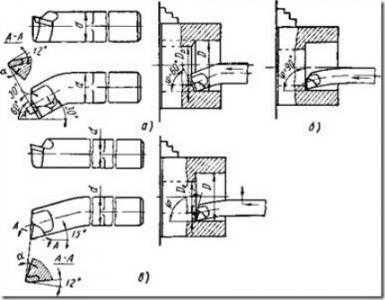

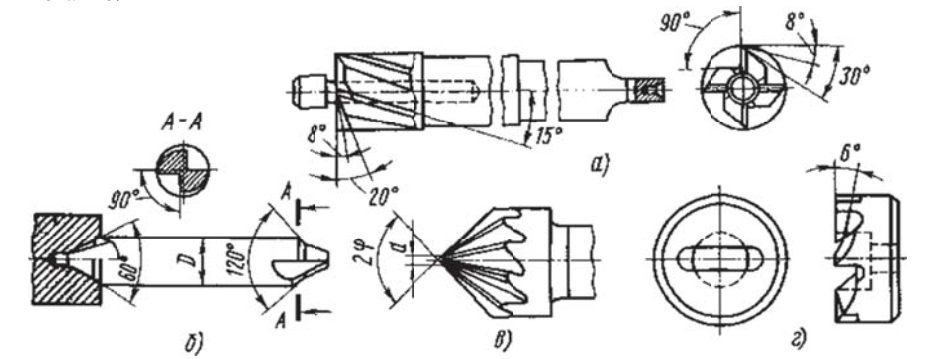

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

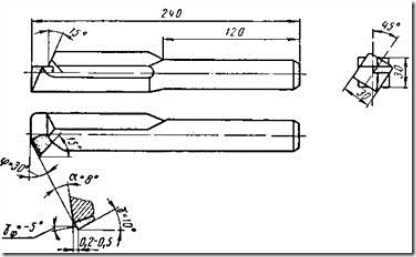

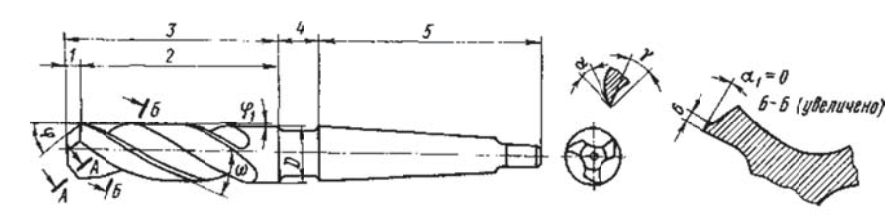

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Основное назначение инструмента

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных. С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

В зависимости от вида операции, оснастка подразделяется на несколько типов:

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию. Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий. Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Как и где выбрать правильную оснастку

Ошибочно полагать, что все резцы одинаковы и главным их отличием является только форма. Каждая разновидность приспособлений выполняет определенные функции, имеет сильные и слабые стороны. Выяснить какой именно инструмент вам нужен, можно только изучив основные характеристики всех видов изделия.

К выбору оснастки необходимо подходить ответственно и осознанно. Ознакомившись с предлагаемыми вариантами заранее, вы сможете точно определиться, какой расточный резец купить, чтобы качественно выполнить необходимую работу.

Особое внимание уделите выбору производителя. С этим поможет обилие информации в интернете: отзывы потребителей позволят разобраться в качестве продукции

Вы всегда можете обратиться за помощью в Торговый дом «ЧТС». Наши консультанты с удовольствием ответят на интересующие вас вопросы и подробно расскажут обо всех товарах.

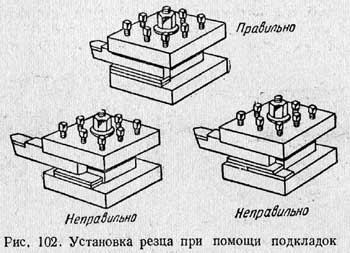

Установка резца

Качественный процесс обтачивания детали в токарном станке в большой степени определяется верной установкой резца на станке. При установке резца необходимо учитывать следующее:

- при установке резца его вылет не должен превышать полторы величины толщины стержня. В противном случае при работе может возникнуть вибрация резца;

- установка резца должна быть точно под прямым углом к оси заготовки;

- резец должен быть установлен точно по высоте центров. Правильность установки резца по высоте проверяется с помощью центра, установленного в пиноль задней бабки станка. При несовпадении установки используются специальные прокладки.

Резцы являются довольно дорогостоящим инструментом. Поэтому их не рекомендуется бросать или складывать в навал. В процессе хранения нельзя допускать, чтобы сильно затупилась режущая кромка. На производстве у каждого токаря для хранения резцов имеются специальные места в инструментальном шкафчике. При этом, в соответствии с рекомендациями по научной организации труда резцы могут располагаться как по их назначению, так и комплектами, предназначенными для обработки определенных изделий. Такое расположение резцов позволяет повысить производительность труда токаря.

Параметры режущего инструмента

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

- передняя, которая служит для схода стружечных отходов в процессе обработки;

- основная задняя;

- вторичная задняя.

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

- условия работы резца;

- материалов, из которых он изготовлен;

- разных характеристик того материала, который подвергается обработке.

Выбор резцов для токарных станков.

К выбору токарных резцов для конкретной операции металлообработки следует подходить комплексно, оценивая форму детали, вязкость и твердость обрабатываемого металла или сплава, допустимую погрешность отклонений от установленных размеров и требуемую шероховатость поверхности. Следует учитывать, что помимо материала детали, режущей части и держателя резца на качество обработки будут влиять:

- скорость подачи резца и глубина резания;

- угол режущей кромки и главный задний угол (между задней плоскостью режущей части и плоскостью поверхности обработки);

- способ стружколомания и устойчивость к вибрациям, как держателя, так и режущей головки;

- форма гнезда, в котором установлены твердосплавные пластины и способ крепления самого держателя.

Сверление

Главное движение резания при сверлении — вращательное, оно выполняется заготовкой; движение подачи — поступательное, выполняется инструментом. Перед началом работы проверяют совмещение вершин переднего и заднего центров токарного станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышало припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, при котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца заготовки к оси ее вращения можно обеспечить подрезкой торца. При этом в центре заготовки можно выполнить углубление для обеспечения нужного направления сверла и предотвращения его увода и поломки. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

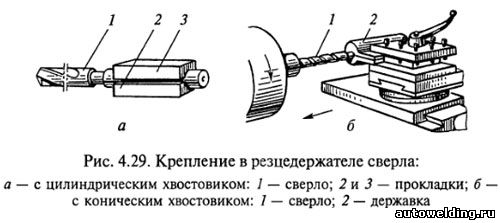

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5…30 мм скорость подачи S0 = 0,1 …0,3 мм/об для стальных деталей и S0 = 0,2…0,6 мм/об для чугунных деталей.

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.

Расточной резец

Расточной резец может быть выполнен в нескольких вариантах. Быстрорежущий вид служит для обработки различных легких материалов и соответствующих сплавов, куда можно отнести алюминий, фторопласт, текстолит и другие материалы.

Для более крепких и тяжелых составов применяются монолитные, резец расточной твердосплавный или со вставками пластин из твердых сплавов. Такие изделия уже могут работать с бронзой, сырой сталью, нержавейкой, калеными сортами стали и другими материалами.

Все эти разновидности в свою очередь разделяются и по виду державки, которая может быть квадратной или круглой. Помимо этого, есть еще разделение по назначению. Согласно выполняемым функциям выпускают расточной резец для глухих отверстий, которые применяется не только для обработки внутренних стенок отверстия, но и занимается проточкой дна, вместе с последующей его шлифовкой. Также встречается резец расточной проходной, который используется для сквозных отверстий. Он работает с деталями цилиндрической формы, или имеющими сквозные дырки.

Сейчас оказываются весьма популярной такая разновидность как расточной резец со сменными пластинками. Они имеют различные профили и формы, а главное, что в комплекте к ним идет набор запасных частей, которые могут использоваться для крепежа рабочих пластин и державок. Износившиеся пластины можно быстро заменить.

Основные размеры

Расточные резцы для токарных станков, которые предназначены для работы со сквозными и глухими отверстиями, изготовляются согласно определенным стандартам размеров.

фото:размеры расточных резцов

| Высота,мм | Ширина,мм | Длина,мм |

| 16 | 16 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 140 |

| 20 | 20 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 200 |

| 25 | 25 | 240 |

| 32 | 25 | 280 |

Геометрические параметры расточного резца

Геометрия рабочей части изделия состоит из трех основных углов, которые в своей сумме всегда образуют 90 градусов. Сюда входит:

- Главный задний угол, который образуется между плоскостью резания и задней поверхностью инструмента. Он уменьшает трение между деталью и задней поверхностью. Чем больше этот угол, тем меньше шероховатость поверхности, которая поддается обработке. Соответственно, чем тверже металл, тем меньше должен быть этот угол.

- Угол заострения, который замеряется между передней и задней поверхностью инструмента. Он влияет на прочность изделия, так что чем он больше, тем надежнее будет расточной резец.

- Главный передний, который замеряется между передней поверхностью инструмента и то плоскостью, которая располагается перпендикулярно от поверхности резания. С его помощью можно повлиять на размер деформации снимаемого слоя.

фото:геометрия расточного резца

Выбор расточного резца

Расточной резец выбирается согласно тому, с какими материалами он будет работать. В первую очередь – это тип, для глухих или наружных отверстий

Далее очень важно смотреть по материалу, который подвергается обработке. Если основной геометрический принцип у данной разновидности примерно одинаковый, то материалы изготовления будут различными. «Совет профессионалов! Ни в коем случае не стоит использовать изделия из быстрорежущей стали для обработки нержавеющей стали, бронзы и изделий из каленых сортов металла

Это приведет к быстрому износу, так что здесь лучше применять только изделия из твердосплавных материалов»

«Совет профессионалов! Ни в коем случае не стоит использовать изделия из быстрорежущей стали для обработки нержавеющей стали, бронзы и изделий из каленых сортов металла. Это приведет к быстрому износу, так что здесь лучше применять только изделия из твердосплавных материалов»

Не стоит также забывать и о размерах, так как некоторые резцы просто физически не смогут проникнуть в отверстие. Для постоянной активной работы желательно иметь набор из нескольких изделий или выбрать вид со сменными пластинами. Для обработки глухих отверстий, специалисты подбираются изделия в два раза меньше по диаметру, чем обрабатываемое отверстие.

Режимы резания расточными резцами

Выбор режима резания во многом зависит от расточки резца, диаметра отверстия, вида материала и прочих факторов. В зависимости от диаметра обрабатываемого отверстия при работе со сквозными отверстиями, резец требуется устанавливать ниже или выше их центра. В то же время, при работе с глухими отверстиями, резец внутренний расточной ставится четко по центру, чтобы не было бобышек в торце.

Маркировка

Существует несколько основных марок резцов, отличных по размеру и составу. К примеру, Т15К6 – материал изготовления относится к титановольфрамовой твердосплавной группе с 15%-ным содержанием карбида титана и 6%-ным содержанием кобальта.

VII. ОБРАБОТКА ОТВЕРСТИЙ В ЗАВИСИМОСТИ ОТ ИХ ТОЧНОСТИ

1. ПОРЯДОК ОБРАБОТКИ ОТВЕРСТИЙ

Порядок обработки отверстий устанавливается в основном в зависимости от их точности и размеров, а также от характера заготовки под отверстие (сплошной материал или отлитые или прошитые отверстия). Последовательность переходов при обработке отверстий 2 4-го классов точности указана в нижеприводимой таблице.

Обработку отверстий 1-го класса точности можно выполнять в порядке, рекомендуемом для 2-го класса. При этом необходимо иметь в виду, что положительные результаты достигаются лишь при очень тщательной работе, поэтому данная операция выполняется на токарном станке лишь в случаях крайней необходимости. Отверстия 5 7-го классов в сплошном материале получаются сверлением с последующим, в случае надобности, рассверливанием, зенкерованием или растачиванием.

Порядок обработки отверстий, указанный в нижеприводимой таблице, применяется при обработке отверстий, длина которых не превышает пяти-шести диаметров. При большей длине отверстия необходим иной порядок обработки и другие инструменты. При очень больших припусках на обработку отлитых или прошитых отверстий и в особенности при значительном смещении их оси относительно требуемого положения необходимо перед переходами, указанными в таблице для нормальных припусков, вводить дополнительное растачивание одним или несколькими проходами резца.

Последовательность обработки отверстий 2 — 4-го классов точности

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

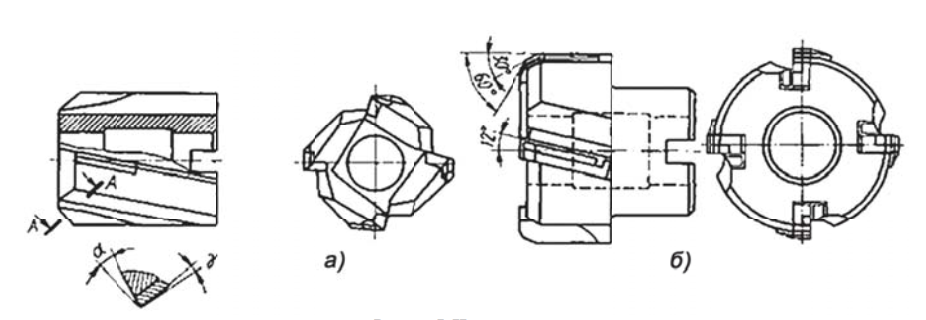

Зенкеры

Зенкеры бывают цельные (рис. ![]() и насадные (рис. 10). Они предназначены для обработки цилиндрических и конических отверстий и торцов. Цельные зенкеры изготовляют диаметром до 32 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три реж щие кромки.

и насадные (рис. 10). Они предназначены для обработки цилиндрических и конических отверстий и торцов. Цельные зенкеры изготовляют диаметром до 32 мм. По внешнему виду они несколько похожи на спиральные сверла, но имеют три винтовые канавки и, следовательно, три реж щие кромки.

Режущая или заборная часть 1 (рис. 9) выполняет основную работу резания. Калибрующая часть 2 предназначена для калибрования отверстий и направления зенкера при резании. Хвостовик 5 служит для закрепления зенкера в станке.

Рис. 8. Конструкция зенкеров: а — зенкер для цилиндрических углублений (цековка), б — зенков а, в — коническая зенковка, г — зенкер для зачистки торцовых поверхностей

Главный угол в плане φ для зенкеров из быстрорежущей стали равен 45-60°, а для зенкеров твердосплавных 60 -75°.

У зенкеров, изготовляемых из быстрорежущей стали, передний угол γ равен 8-15° при обработке стальных деталей, 6-8° при обработке чугуна, 25-30° при обработке цветных металлов и сплавов. У твердосплавного зенкера γ=5° при обработке чугуна и 0-5° при обработке стали.

Задний угол α=8÷10°. Угол наклона винтовой канавки ω=10÷25°. Для лучшего направления зенкера при резании в его зубьях оставляют цилиндрическую фаску шириной 1,2-2,8 мм.

Рис. 9. Конструктивные элементы зенкера: 1 — режущая (заборная) часть, 2 — калибрующая часть, 3 — рабочая часть, 4 — шейка, 5 — хвостовик, 6 — ленточка

Рис. 10. Насадные зенкеры: а — с напаянными пластинками из твердого сплава, б — с механическим креплением ножей, оснащенных пластинками из твердого сплава

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

В плане:

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

Наклона кромки – формирует пятно контакта.

Вершинный – напрямую соотносится с прочностью используемого инструмента.

Задний вспомогательный – частично обуславливает силу трения.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:

- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.