Сварка током прямой и обратной полярности

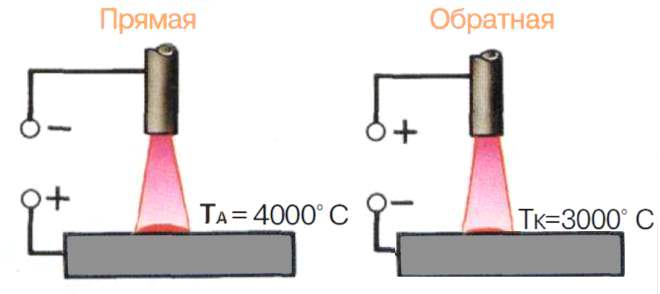

Сварка с прямой полярностью означает, что в процессе сварки ток передается от сварочного выпрямителя к заготовке с положительным зарядом. В этом случае клемма «плюс» устройства подключается кабелем к изделию. Отрицательный заряд подается на электрод, подключенный к минусовой клемме, соответственно, через электрододержатель. Анод, который является положительным полюсом, имеет более высокую температуру, чем катод, который действует как отрицательный полюс. Поэтому при сварке толстостенных заготовок целесообразно использование электрических токов прямой полярности. Это также оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, что характеризует данный тип соединения.

При сварке с обратной полярностью требуется обратный порядок подключения. Отрицательный заряд от отрицательного вывода прикладывается к свариваемой конструкции, а положительный заряд от положительного вывода направляется к электроду. При заданной полярности сварочного электрического тока, по сравнению с прямым подключением, на конце электрода выделяется больший объем тепла при относительно меньшем нагреве заготовки, что способствует мягкой сварке.

Его применяют, когда есть вероятность прогорания детали. Поэтому сварка электродами с обратной полярностью тока целесообразна для работы с нержавеющими и легированными сталями, другими сплавами, реагирующими на перегрев, а также для соединения тонколистовых конструкций. Не менее эффективным является подключение смены полярности в процессе сварки с использованием электродуговой сварки, защиты газа и сварки под флюсом.

Независимо от полярности используемого тока питания необходимо учитывать ряд общих факторов. Если использовать постоянный ток, полученный шов будет более аккуратным, без большого количества брызг металла. Это связано с отсутствием частой смены полярности при работе с постоянным электрическим током, что выгодно отличает его от переменного тока.

Если для сварки используются плавящиеся электроды, из-за разного нагрева анода и катода способ подключения электрического тока может повлиять на объем расплавленного электродного металла, перенесенного на изделие. Чтобы избежать возможного подгорания свариваемых деталей в зоне подключения силового кабеля, независимо от заряда (положительного или отрицательного), необходимо использовать цангу.

Что влияет на выбор

Прямая или обратная полярность при сварке выбирается сварщиком в первую очередь в зависимости от поперечных габаритов металла, подлежащего сварке. Когда она является значительной, массу на приборе следует подключать к плюсовой клемме, а электрод — к минусовой. Значительная температура на толстых элементах основательно прогреет металл в рабочей зоне. Это будет способствовать более глубокой величины провара. Сварной шов получится прочным и качественным.

Оправдывать себя будет обратная полярность при сварке тонкостенных металлических изделий. Это объясняется тем, что анодное пятно образуется на электроде, что устраняет угрозу пережога тонких деталей конструкции.

Прямая или обратная полярность в сварке выбираются также в зависимости от вида и типа металла, из которого изготовлены детали будущей конструкции. К примеру, полярность при сварке нержавейки или чугуна для получения надежного соединения должна быть обратной. Такой выбор обусловлен тем, что при этом не происходит перегрева деталей и не происходит образования тугоплавкого шва, которое потребует в дальнейшем особую обработку.

Прямая полярность при сварке применяется, когда предстоит соединять детали из алюминия. При этом пленка, которая покрывает цветной металл, от сильного нагревания расплавляется, и не является больше препятствием для образования правильного шва.

Один из критериев выбора режима — металл, применяемый в качестве покрытия стержня. Электроды, имеющие угольное покрытие, при использовании обратного варианта нагреваются быстро и разрушаются также быстро. Проволока, в которой покрытие отсутствует, хорошо себя проявляет при прямом способе.

Методика сварки должна быть описана в сопроводительной документации на соединение. Также имеются справочники, в которых содержатся необходимые сведения. Опытные сварщики могут руководствоваться своей практикой, чтобы сделать грамотный выбор полярности.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Особенности прямой и обратной сварки

Прямо-полярный метод рассчитан на:

- прокатный монтаж из спецсталей методом наплавления;

- неплавящуюся вольфрамовую сварку с применением проволоки для наплавки;

- работу с текучими материалами;

- раскрой заготовок с использованием сварочных приспособлений.

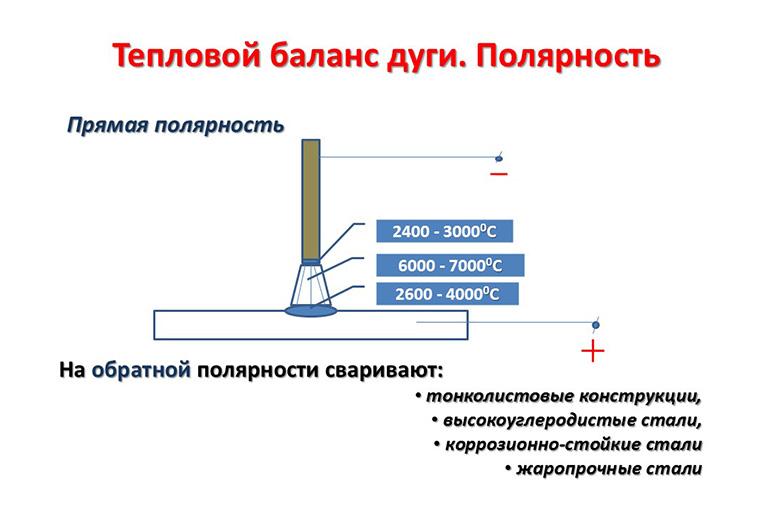

Тепловым балансом дуги определяют характер распределения тепловой мощности.

Если случайно сменить полюс, рабочий процесс с постоянным током затянется, шов получится широким, а скорость сжигания расходников увеличится. Обратная полярность уместна при аккуратной проварке заготовки, без допускания прожогов. Такой способ применяется для обработки цветмета, при флюсовой сварке.

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно

Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Важность полярности при сварочных работах

для соединения изделия и электрода

В анод, подсоединенное к положительному полюсу, преобразуется изделие. Обратная полярность обозначает, что электрод после подсоединения к положительному полюсу становится анодом. Катод в этом положении – это изделие, подсоединенное к отрицательному полюсу.

Материал изготовления электрода задает параметр дуги между неплавящимися электродами из вольфрама и плавящимися металлическими электродами. Сварочная дуга имеет ряд физических и технологических свойств. От этого практически полностью будет зависеть результат работы дуги. К физическим свойствам относятся:

- кинетические;

- электромагнитные и температурные;

- электрические и световые.

Основные технологические свойства имеют три вида:

- мощность дуги;

- пространственную стойкость;

- саморегулирование.

положительные и отрицательные ионы

Промежуток дуги ионизируется во время зажигания дуги, и все время поддерживается при ее горении. В промежутке дуги, как правило, выделяют следующие области:

- область разряда дуги;

- анодную;

- катодную.

В области анодов происходит значительное снижение напряжения, вызванное скоплением около электродов заряженных частиц. На поверхности анода и катода начинается появление электродных пятен, которые представляют некий фундамент дугового столба. Через них и прокладывается маршрут тока к сварке.

У сварки есть общий размер дуги, он состоит из суммарных длин 3-х областей. Общее напряжение дуги – это сумма снижений напряжения в каждой части дуги. Зависимость напряжения от размера дуги – это сумма снижения напряжения в прикатодном и прианодном участках. Удельное снижение в дуге напряжения имеет один миллиметр от столба дуги. А основной характеристикой дуги является тепловая мощность нагревательного источника.

Ее эффективность рассчитывается с учетом количества теплоты, вводимой в металл за единицу времен. Тепловая мощность – это часть общей дуговой тепловой мощности, из которой определенная доля тепла уходит непроизводительно:

- на теплоотвод в изделии;

- излучение;

- на прогрев разбрызгивающихся капель.

Технология сварочных работ дугой

- по среде, где находится дуговой разряд;

- по типу тока;

- по типу электродов.

Для ремонта кузовов автомобилей широко используется дуговая сварка полуавтоматом в защитной среде газа. Для частного пользования наиболее доступной является дуговая ручная сварка. Она делается плавящимися электродами на переменном или постоянном токах. Это хороший шанс сварить в не заводской обстановке большую часть видов металлов.

Размер между поверхностью основного изделия и дном кратера является глубиной провара или проплавления. Глубина зависит:

- величины сварочного тока;

- от скорости передвижения дуги.

Если размер дуги сварки не больше, чем размер стержня электрода, то эта дуга называется нормальной или короткой. Она гарантирует великолепное качество шва. Дугу, которая имеет большую длину, считают длинной. Очень большое наращивание размера дуги приводит к ухудшению качества сварки. Влияние магнитного поля создает отклонение дуги от заданного направления. Это называется электромагнитным дутьем.

Электрод во время процесса передвигается вдоль и поперек сварочного шва в направлении оси, дабы сохранить заданный размер дуги. Ускоренное перемещение электрода приводит к образованию узкого, неровного и неплотного шва. При медленном передвижении есть опасность пережога материала.

Сварочные швы по форме бывают:

- тавровыми;

- нахлесточными;

- стыковыми;

- угловыми.

По длине швы разделяются на сплошные и прерывистые. По пространственному расположению имеют такие разновидности:

- вертикальные;

- потолочные;

- нижние;

- горизонтальные.

Источники питания: трансформатор для сварки, выпрямитель, генератор – при внешнем показателе имеют связь величины нагрузочного тока с напряжением на зажимах выхода. Вольтамперный показатель дуги – это соотношение между напряжением в статическом режиме и током дуги. Внешние показатели сварочных генераторов считаются падающими.

На размеры и форму шва также влияют вид электротока и его полярность. То есть, постоянный ток обратной полярности обеспечивает гораздо большую глубину плавления, чем постоянный ток с прямой полярностью, это объясняется разными количествами тепла, появляющимися на аноде с катодом. От повышения скорости процесса сварки глубина и ширина шва провара снижаются.

https://youtube.com/watch?v=GrVBaIZ3ddE

Как выбрать правильную полярность

Понятно, что при сварке инвертором допускаются прямая и обратная полярность. По умолчанию эти аппараты обычно настроены на прямое подключение.

Но если вы работаете с разными металлами и металлическими заготовками разной толщины, вам придется самостоятельно настраивать параметры сварочного тока и, в частности, полярность. Это нетрудно, поехали.

Все дело в перемещении теплого анодного пятна, то есть концентрации нагрева. При прямой полярности плюс идет на металлическую заготовку, как раз она и разогревается. Именно от данного фактора зависит выбор варианта подключения при работе с разными заготовками из разных металлов. Все логично и просто, вот критерии решений по поводу подключения постоянного сварочного тока:

Толщина края металлической заготовки

Постоянный и переменный ток сварки.

Толстые края поверхностей? Конечно же сварка током прямой полярности! Дополнительная концентрация тепла в местах плавки в толстых деталях будет способствовать глубокой проверке и, следовательно, получению качественного прочного шва. Если же края свариваемых поверхностей тонкие, то рассуждать, а затем действовать нужно совсем наоборот.

Тонкие края важно не перегреть, чтобы не допустить прожога. Так что отправляем теплое анодное пятно от греха подальше на другую сторону – к электроду

Так что тонкие детали варим при обратном подключении.

Вид металла

Здесь нам поможет перемещение теплового анодного пятна: каким металлам оно не повредит, а, наоборот, поможет? Правильнее всего будет внимательно читать инструкции по электрической настройке сварочного аппарат, которые сопровождают любой современный сплав.

Но уже сейчас можно запомнить факт, что алюминий вместе со сплавами тепло только приветствуют, оно помогает снизить количество образующихся окислов во время процесса. Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

А вот сталь, чугун с различными стальными сплавами требуют обратного подключения постоянного сварочного тока: никакого дополнительного тепла им не нужно из-за риска образования тугоплавких соединений.

Цветные металлы, как алюминий, варятся неплавящимися вольфрамовыми электродами только при прямом подключении без каких-либо исключений.

Вид электрода

Вы ведь знаете, что современные электроды подразделяются по огромному количеству критериев, они производятся в невероятном разнообразии. Электрические параметры также входит в описание каждого вида электрода. Читать инструкции самым внимательным образом еще никому не помешало.

Но здесь мы вполне можем рассуждать логически, чтобы выбирать правильную полярность для каждого вида электрода. Выбор зависит от того же – теплого анодного пятна, то есть температурного режима. А такие режимы у электродов зависят от типа флюса и многих других факторов.

Невозможно дать короткие рекомендации по полярности тока для разных сварочных расходников – слишком их много. Единственный дельный совет в данном случае – читать инструкции и не пренебрегать ими.

Силу тока, рабочие циклы, подключение к полюсам – все придется настраивать вручную. Но ведь голова нам дана, чтобы думать, верно?

Это интересно: Точечная сварка своими руками — преимущества и недостатки

Можно ли менять полярность на сварочном инверторе

Сварочный инвертор-полуавтомат является разновидностью оборудования, позволяющего получать ток большой силы и преобразовывать его в энергию, необходимую для поддержания сварочной дуги. Благодаря инвертору можно менять силу тока и режим полярности при сварке.

На передней панели прибора расположены две клеммы с маркировкой в виде «+» и «-«, к которым подсоединяются сварочные кабели. При прямой полярности «+» подается на клемму, подсоединенную к детали, а «-» к электроду. Полярность при сварке инвертором тонкого металла меняется достаточно легко. Для этого нужно поменять местами соединения с полюсами.

Обзор видов

Возможность различного подключения кабелей сварочного аппарата дает перемену полярности, в результате чего можно увеличивать глубину проникновения в металл и в конечном итоге добиться получения плотного сварочного шва на заготовках даже шириной меньше 0,5 мм. Разница между прямой и обратной последовательностью движения электрического тока состоит в возможности регулирования расположения электрической дуги относительно рабочей заготовки, а также в степени нагрева свариваемых поверхностей.

При изменении полярности подключения важно обращать внимание на то, что у анода тепловой энергии будет сгенерировано во много раз больше, чем в области катода. По умолчанию новый инверторный сварочный аппарат настроен на работу с прямым подключением полярности. При необходимости переставить провода с клеммами можно в любой момент

При необходимости переставить провода с клеммами можно в любой момент

В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса

При необходимости переставить провода с клеммами можно в любой момент. В этом случае сварщик решает сам, как и в какие разъемы подсоединять держатель электродов и прищепку на металл. При изменении полярностей движение электрического тока станет противоположным, меняя при этом и характеристику самого сварочного процесса.

Прямая

Прямая полярность подключения обладает следующими характеристиками:

в процессе электросварки получается довольно глубокий, но узкий шов на поверхности стыкуемых заготовок;

процесс электросварки достаточно облегчен, что бывает особенно важно, если в сплаве отсутствует железо или толщина металлических заготовок равна 3 мм;

электрическая дуга устойчива и постоянна, не склонна к срывам; сварочный процесс невозможно выполнить, если применять проволоку, у которой в составе имеется токопроводящий материал или она предназначена для выполнения работ в режиме переменного тока; с помощью электродуги можно выполнять резку металлических заготовок;

сила электрического тока оказывает влияние на химический состав сварочного шва, делая его прочным и аккуратным; методика может применяться для выполнения сварочных работ в защитной среде аргона или гелия;

нагрев присадочной проволоки или электропроводника происходит медленно;

с данной технологией электросварки можно работать инверторами, которые функционируют в режиме высокочастотного электротока;

при образовании шва снижен процент введения карбона в массу расплавленного металла.

Для успешного выполнения процесса электросварки при работе с постоянным электрическим током необходимо хорошо прогревать поверхность заготовки, доводя ее до момента плавления. Тем самым будет образовываться сварочная ванна. В данном случае прямая и обратная полярность направления электрического тока оказывает влияние на характеристики сварочной ванны. При работе в режиме прямой полярности в пределах ванны образуется среда, которая легко поддается заполнению расплавленным металлом. Он растекается, и движение сварочного электрода задает направление формируемому шву, контролируя при этом его глубину на объекте сваривания.

Обратная

Обратное подключение полярности электрического тока также имеет свои отличительные особенности:

- глубина сварочного шва невелика, но его толщина получается значительной;

- если нужно сварить две очень тонкие металлические пластины, то при таком методе их рабочая поверхность не будет деформирована;

- электродуга нестабильна, поэтому в данном случае нельзя использовать сварочный инвертор, который функционирует на невысоком электротоке;

- при работе риск прожога поверхности тонкостенных деталей минимален;

- для работы не применяются электроды, которые способны разрушаться от действия высоких температурных режимов;

- для получения качественного результата процесс подразумевает наличие минимального зазора между рабочими заготовками;

- сварочный процесс выполняется прерывистым типом шва.

Выбор полярности подключения сварочного инверторного аппарата обуславливает и выбор сварочных электродов. Например, при работе в обратном подключении угольные стержни будут быстро плавиться и сгорать, поэтому такой тип электрода применим только для работ в режиме прямого подключения. Качество ширины и глубины сварочного шва также находится в зависимости от выбора полярности. Чем выше сила электрического тока, тем глубже выполняется проваривание металла.

Чем обусловлен выбор полярности

Изменяя тип подключения, можно сконцентрировать нагрев или на свариваемой детали или на электроде (перемещая анодное пятно). За нагрев отвечает плюсовое гнездо, поэтому при прямом подключении, когда плюс присоединен к металлу наблюдается больший нагрев сварного соединения, а при обратной полярности больше греется электрод.

Рекомендуем! Как правильно варить полуавтоматом с углекислотой

Благодаря этой особенности мы можем выбирать схему подключения исходя из:

- Толщины металла. Если мы свариваем толстые детали или средней толщины, то подойдет прямое подключение, при котором тепло, сконцентрированное на изделии поможет получить более глубокий шов и качественный провар. Также этот вид подключения подходит для отрезания металлов различной толщины. Тонкие металлы лучше всего сваривать при обратной полярности, концентрируя большую часть тепла на электроде. Таким образом деталь не будет поддаваться перегреву, а сам электрод будет плавиться быстрей.

- Типа металла. Возможность изменять локализацию теплового пятна помогает подобрать наиболее эффективные схемы работы для различных металлов. К примеру, если мы варим нержавеющие стали или чугун, то необходимо обратное подключение, помогающее избежать перегрева сплава и формирования тугоплавких соединений. Для алюминия необходимо прямое подключение иначе пробиться через окислы будет очень сложно. Перед началом работ внимательно изучите рекомендации по настройки аппарата к конкретному сплаву.

- Типа электрода или проволоки. Как и металлы, электроды имеют свои особенности температурных режимов, в большей степени связанных с типом флюса. К примеру, для работы с угольными электродами нельзя использовать обратную полярность иначе флюс перегреется и электрод придет в негодность. Чтобы подобрать настройку, подходящую для вашего электрода смотрите на тип проволоки и флюса или воспользуйтесь рекомендациями производителя. Говоря о проволоках для полуавтоматов, то они тоже имеют рекомендации, относительно подключения минуса и плюса аппарата.

Теперь вы знаете, что может повлиять на настройки подключения. Бывают случаи, когда металл требует одних, а электрод совсем других настроек. В таких случаях следует искать компромиссы, подстраивая силу тока и рабочие циклы.

Порядок использования инвертора

Узнав об основах использования данного аппарата, необходимо рассмотреть порядок работы с ним. Сюда включают следующие стадии:

Поверхность материала отделяют от загрязнений и ржавчины. Это понадобится для того, чтобы сформировать надежный шов; Выбираете режим сварочного тока и тип электрода

Здесь важно рассмотреть как материал, так и параметры сварного шва; Соединяете плюсовую клемму с металлической поверхностью для проведения необходимых операций; К держателю электрода подключаем минус; Формируем дугу, затем молотком снимаем окалину с получившегося шва. Это стандартная последовательность действий

Однако она не учитывает форму соединения и ориентацию электрода. Такие тонкости необходимы для формирования специальных видов швов для сварки. Последние используются для цилиндрических емкостей (сепараторы в нефтегазовой сфере, строительные резервуары)

Это стандартная последовательность действий. Однако она не учитывает форму соединения и ориентацию электрода. Такие тонкости необходимы для формирования специальных видов швов для сварки. Последние используются для цилиндрических емкостей (сепараторы в нефтегазовой сфере, строительные резервуары).