Холодное цинкование

Второй по популярности и весьма эффективный метод защиты поверхностей от коррозии. В процессе реализации этой технологии объект погружается в расплав, который в дальнейшем и становится тем самым барьером перед угрозой ржавчины. Надо отметить, что по данной методике чаще всего обрабатываются стальные конструкции, а также соединяющие элементы в виде болтов и гаек. Нередко используют и дополнительные операции обработки, за счет которых укрепляется антикоррозионная защита металлоконструкций. СНиП под номером 2.01-19-2004, в котором описаны способы защиты строительных конструкций, указывает на возможность использования в качестве альтернативы или дополнения технологий хроматирования и кадмирования. После этого наносится финальное лакокрасочное покрытие.

Что такое коррозия?

Коррозия — процесс, при котором металлические поверхности разрушаются под воздействием факторов окружающей среды. Если ничего не предпринять, ржавчина приведёт изделие в негодность. Длительное воздействие воды негативно влияет на многие характеристики материала:

- внешний вид поверхности заготовки;

- показатели твердости, износоустойчивости;

- структура материала.

Часто от подобных проблем страдают детали автомобилей, инструменты, которые хранятся в помещениях с высокой влажностью, промышленное оборудование, металлоконструкции. Антикоррозийные составы образуют на поверхности металла защитный слой, который повышает защиту материала от факторов окружающей среды.

Коррозия металла

Коррозия – это химическое взаимодействие металла с окружающей средой, в результате которого металл разрушается.

Для увеличения сроков эксплуатации металлических конструкций и изделий в промышленности, строительстве и других отраслях необходимо очень серьезно относиться к защите металла от коррозии.

Антикоррозионная защита – нанесение на поверхность металла различных защитных покрытий. Это может происходить на стадии производства продукции, например: легирование металла, цинкование, никелирование, устройство порошковых покрытий термического отверждения и т.д. Самым распространенным, доступным, экономичным методом защиты от коррозии являются лакокрасочные покрытия.

Преимущества лакокрасочных антикоррозийных покрытий:

- простая технология нанесения;

- ремонтопригодность;

- возможность устройства защитных покрытий металлоконструкций практически любых размеров и конфигураций;

- проведение работ при отрицательных температурах;

- возможность устройства защитных покрытий металлоконструкций непосредственно на объекте, «в поле»;

- экономичность;

- длительный срок службы;

- любой цвет на выбор.

Основное условие антикоррозионной защиты – сплошность покрытия.

Покрытие должно быть водо – и паронепроницаемым. В наших эмалях для металла степень перетира пигмента составляет не более 15мкм. Поэтому при средней толщине покрытий 130-150мкм, агрессивные вещества, вызывающие коррозию не будут проникать через частицы пигмента к поверхности металла.

Важнейшим условием устройства надежного и долговечного антикоррозионного покрытия для металла является качественная подготовка защищаемой поверхности. Она должна быть зачищена до «чистого металла».

Стоимость покрытий для металла.

При устройстве антикоррозионных покрытий стоимость работ обычно составляет 80-90% от стоимости покрытий. Поэтому не следует использовать очень дешевые материалы, в составе которых находятся различные наполнители, уменьшающие стоимость продукта, но значительно ухудшающие защитные свойства. Краски и лаки по металлу, для покрытий с большим временем службы не должны стоить меньше 200р/кг Увеличение срока эксплуатации покрытия приводит к значительной экономии средств на ремонте покрытий и повторном нанесении. Стоимость ремонта покрытий соизмерима, а может и превышать стоимость устройства покрытий, в связи с демонтажем ремонтируемого покрытия.

Выбор типа антикоррозийного покрытия и технологической схемы устройства зависят от многих факторов:

- условий окружающей среды при эксплуатации изделия (например, воздействие газовой и пылевой агрессии);

- климатических особенностей регионов, если защищаемые поверхности находятся на открытом воздухе;

- условий при подготовке поверхностей и нанесению антикоррозионных покрытий.

Нужна консультация? Звоните: (499) 703-40-37,из России 8-800-100-50-10 (звонок бесплатный).

Коррозия – это неизменный процесс разрушения металла, который происходит в результате взаимодействия железа или сплавов металлов с окружающей средой. При столкновении с молекулами воздуха или воды происходит медленное и постепенное ржавление всех металлических изделий. Через некоторое время данные изделия приходят в негодность. Но этого можно избежать. Если использовать специальное антикоррозийное покрытие.

Что же происходит с металлом при его соединении с агрессивными средствами, при длительном соприкосновении с водой:

- Он теряет свои твердые свойства и износостойкость.

- Разрушается структура металла.

- Изменяется его цвет.

Поэтому в строительстве используют различные антикоррозийные покрытия для защиты его от деформации.

Правила проведения обработки

Перед нанесением антикора необходимо подготовить поверхность. Требования к подготовке поверхности выдвигаются такие.

- Очаги ржавчины или потрескавшиеся краска или лак должны быть удалены.

- Поверхность должна быть очищена от грязи, масел и высушена.

- Нанесение антикоррозийного покрытия проводится с помощью специального пистолета, либо кистью или валиком.

Все работы по нанесению антикора должны проводиться регулярно.

На предприятиях же, где слишком завышено воздействие агрессивной среды, используется снижение ее воздействия путем:

- введения ингибиторов;

- удаления соединений, которые являются проводниками ржавчины.

https://youtube.com/watch?v=6LZ0jHSE_0Y

Существуют также СНиПы. Вот некоторые из них.

- Пропитка металла материалом с высокой химической стойкостью.

- Оклеивание специальной пленкой.

- Использование лакокрасочных материалов, оксидных и металлизированных покрытий.

В правилах по предупреждению конструкций от ржавления всегда указывается состав смесей в зависимости от того, в какой местности будут использоваться защищаемые изделия. Составы могут агрессивными, слабоагрессивными, либо неагрессивными вообще.

Локальная антикоррозийная защита

В правилах также указываются среды биологически активные или химически активные. А также они делятся на жидкие, твердые и газообразные.

В любом случае покраска изделия обязательна, так как она придает ему не только защитные свойства от коррозии, но и внешний эстетический вид.

Назначение антикоррозийных покрытий

То или иное антикоррозийное покрытие имеет такое назначение:

- создает защиту к негативному воздействию влаги;

- противостоит разным видам топлива;

- не допускает реакцию с большим количеством химических составляющих, которые могут повредить защитный слой покрытия;

- создает атмосферостойкость и электроизоляцию.

Защитные материалы способны создать активную и пассивную защиту от коррозии. Под пассивной защитой понимается нанесение слоя лакокрасочной продукции, с помощью которого металл изолируется от влаги. Чаще всего для пассивной защиты металла используются лакокрасочные средства на основе синтетических связующих, а также алкидные краски

Когда требуется качественное и тонкое покрытие, обратите внимание на битумные краски, а если речь идет о применении в агрессивной среде и при высокой температуре, то нужно использовать кремнийорганические эмали

А активная защита подразумевает использование в красителях химических ингибиторов, которые замедляют окисление металлов и прочие добавки. Такие покрытия продержатся дольше по сравнению с пассивной защитой.

Антикоррозийное покрытие нужно, чтобы коррозия не распространилась по всей поверхности металла.

Приобрести средства для борьбы с коррозией можно в любом строительном магазине, они доступны в плане стоимости. Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

С целью защиты используются специализированные лакокрасочные составы, самые бюджетные — это эмали и краски с химическими добавками.

Поэтапная технология нанесения на поверхность

Если применение красок с целью огнезащиты производится своими руками, то весь процесс выглядит поэтапно следующим образом:

- Подготовка поверхности (ошкуривание, очищение от загрязнений и ржавчины).

- Удаление с поверхности посторонних предметов (стружка, коррозийные остатки).

- Обработка металлоконструкции грунтовкой (грунт обязательно должен быть совместим с используемым для огнезащиты покрытием). Например, подойдут антикоррозийные изоляционные грунтовки.

- Тщательное высыхание грунтового слоя до полной готовности под покраску.

- Подготовка красящего состава (необходимо хорошенько взбить краску, желательно строительным миксером).

- Покраска. Процесс окрашивания может осуществляться вручную – с помощью кистей, валиков или пульверизатора. Слой пленки не должен быть более 1,2 мм для вспучиваемых составов.

- Введение поверхности в эксплуатацию.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

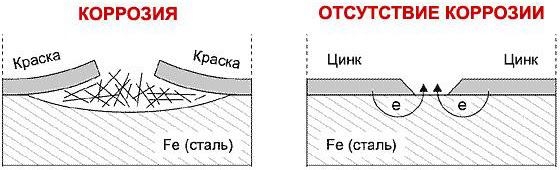

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования — защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Что такое коррозия металла

Прежде чем выяснить, как покрывать металл от коррозии, следует разобраться, что же такое сама коррозия. Под ней понимается химическая реакция, которая появляется тогда, когда созданы все благоприятные условия для этого.

На поверхности коррозия образуется по следующим причинам:

- если материал длительное время взаимодействовал с влагой;

- если поверхность находится в открытом месте;

- если условия эксплуатации не соблюдались;

- если металл деформировался, а свойства его настолько изменились, что его в будущем использовать будет невозможно.

Из-за внешних факторов металл может менять цвет, текстуру или крошиться.

Необходимый инструмент и материалы

Выбрав грунтовку, подходящую для обработки металла, необходимо учесть все ее особенности и подобрать соответствующий инструмент, который потребуется для нанесения состава:

- Покрыть жидким раствором металлическую поверхность, обладающую большой площадью окрашивания, поможет краскопульт. Данный прибор незаменим при работе с крупными объектами из железа.

- Использование валика возможно для любой разновидности грунтующей смеси.

- Кисть в качестве самостоятельного инструмента применять нежелательно – она значительно увеличивает расход материала. Отдать ей предпочтение стоит при нанесении грунта в труднодоступных местах.

Как наносить грунтовку металл: технология покрытия металла грунтовкой

Перед началом работы внимательно изучите инструкцию от производителя по нанесению и разведению материала. Только после этого приступайте к подготовке металла к нанесению грунта.

Чаще всего, подготовительные работы выглядят таким образом:

- Демонтаж старого слоя краски или другого покрытия абразивной щеткой, шлифовальной машинкой или обжигом.

- Очистка металла до естественного основания. При этом, покрытие должно стать шероховатым. Таким образом, сцепление между грунтовкой и металлом будет надежным.

- Нанесение первого слоя грунтовки, его высыхание и нанесение второго слоя.

Учтите, выбирая состав для наружной обработки металла необходимо учитывать вид самой поверхности, а также финишное ее покрытие, то есть тип краски, используемой в дальнейшей работе. Некоторые материалы несовместимы между собой. Покупая краску для металла, изучите рекомендации ее производителя по оптимальному виду грунтовки, под эту краску.

Тип материала для покрытия поверхности определяется прежде всего функциональным назначением. Первичные составы наносят на голую поверхность для образования пленки, предотвращающей коррозию. Время высыхания таких составов 24 час и больше. Быстросохнущие нитро грунты не используют для металлических поверхностей, которые в дальнейшем будут окрашиваться. С помощью разделяющих составов удается сформировать покрытие между несовместимыми между собой материалами.

Грунтовка на спиртовой основе отличается удобством применения, так как она быстро высыхает и не поддается усадке. Если вы собираетесь очищать ржавчину специальной грунтовкой, то все равно перед нанесением состава, необходимо очистить излишки коррозии щеткой.

Покрытие металла грунтовкой производится в несколько слоев, с промежутками до полного высыхания состава на поверхности. Приготовление грунтовки по металлу в домашних условиях практически невозможно, так как в составе этих материалов содержится большое количество химических реагентов, соединять которые нужно в строго определенной пропорции.

Грунтовка эмаль металлу выполняет сразу несколько функций:

- преобразует ржавчину;

- обеспечивает защиту от коррозии;

- декорирует поверхность, окрашивая ее в определенный цвет.

Данные составы быстро высыхают, отличаются стойкостью перед влагой, коррозией, перепадами температуры. На металлической поверхности образуется эластичная пленка, устойчивая к механическим повреждениям. Кроме того, состав отлично соединяется с металлом, преобразуя ржавчину на нем.

Однако, грунтовки эмали не рекомендуется применять для окрашивания предметов, поддающихся высокому нагреву. Так как вследствие воздействия на металл высокой температуры, грунтовка выделяет неприятный запах.

Методы антикоррозийной защиты

Антикоррозионное покрытие металла защищает от воздействия негативной атмосферы. Методы нанесения таких покрытий тоже различаются как по составу, так и по способу их нанесения.

Самым распространенным способом защиты является покраска антикоррозионными средствами. Жидкое антикоррозионное вещество наносится на поверхность, которую необходимо защитить, с помощью кисти, валика или распыляется. А после того, как краска высохнет, образуется пленка, которая плотно прилегает к изделию и защищает его от коррозии. В использовании такого метода есть некоторые минусы. Например, краска способна пропускать влагу или кислород, которые вызывают коррозию. Поэтому перед тем, как провести покраску, поверхность прежде всего грунтуют.

Антикоррозийное средство KUDO

Итак, вторым методом является грунтовка. Она также наносится на материал, как и краска. Но защищает его гораздо сильнее, так как содержит в себе мелкодисперсный порошок цинка, в который добавлен оксид цинка. Вступая во взаимодействие с железом, такое вещество защищает его от коррозии.

Другим распространенным методом защиты от ржавления металлических конструкций является нанесение металлических антикоррозийных покрытий. Такой способ представляет собой гальванизацию, плазменное напыление или сверхзвуковое, электроискровые способы покрытия. Такая защита более надежна. Она не вызывает тяжелых негативных последствий при повреждении конструкции.

Еще одним способом для защиты металлических изделий от влаги и кислорода является керамическое покрытие. Но этот метод применяется только при изготовлении высокотемпературных конструкций. Потому что он требует сильного нагрева для создании высокого уровня адгезии керамики к изделию.

Антикоррозийное керамическое покрытие на автомобиле

Характеристики коррозии

Поэтому необходимо сразу обговорить, что представляет собой коррозия? Этот процесс представляет собой определённую химическую реакцию. Она возникает только тогда, когда для этого процесса появляются благоприятные условия.

Поэтому необходимо сразу обговорить, что представляет собой коррозия? Этот процесс представляет собой определённую химическую реакцию. Она возникает только тогда, когда для этого процесса появляются благоприятные условия.

Коррозия может проявиться на различных металлических поверхностях, если:

- материал на протяжении определённого периода времени будет взаимодействовать с водой,

- когда металлическая поверхность находится на открытой местности,

- если не были соблюдены все условия эксплуатации, сам металл деформируется, а его свойства изменяются настолько, что он становится непригодным для дальнейшего использования.

Подтачиваемый внешней средой металл крошится, меняет цвет и текстуру.

Разновидности, состав и емкость

По составу неметаллические смеси делятся на несколько групп:

- Силикатные эмали – востребованы для обработки элементов, работающих при высоких температурах или в химически агрессивных средах. Выпускаются в виде пасты или порошка. Процесс обработки проводится в несколько этапов. Изначально наносится грунтовка, улучшающая адгезию и снижающая термическое или механическое напряжение. После высыхания слоя, изделие вскрывается покровной эмалью и вновь нагревается до высокой температуры. Застывшее вещество образует тонкий слой, который хорошо защищает изделие. Покрытие не обладает высокой прочностью, поскольку эмаль трескается и осыпается при сильных ударах.

- Полимерные покрытия – чаще всего в таких составах присутствует полиэтилен, полиизобутилен, фторопласты, полистирол, полипропилен, эпоксидные смолы. Смеси могут наноситься на поверхность обычной кистью, методом окунания или напыления. После засыхания они образуют пленку, толщиной в несколько элементов. К полимерным веществам относятся и антифрикционные твердосмазочные смеси. Они похожи на краску, но вместо пигментов в их состав входят твердые смазочные материалы. Основа большинства материалов – графит, дисульфит молибдена, политетрафторэтилен (ПТФЭ) и другие твердые смазки. В качестве связывающих веществ задействуются эпоксидные, фенольные, акриловые и полиамид-имидные смолы, полиуретан, титанат и другие компоненты.

- Лакокрасочные покрытия – состав формируется из пленкообразующих веществ, пигментов, наполнителей, пластификаторов, катализаторов и растворителей. Средства не только защищают изделия, но и обеспечивают им привлекательный внешний вид. При добавлении в состав некоторых частиц, материалы получают особые свойства. Например, токопроводность, жаростойкость, повышенную прочность и кислотность.

- Гуммирование – обработка резиной или эбонитами трубопроводов, цистерн и резервуаров для транспортировки агрессивных веществ. Существуют твердые и мягкие покрытия. Мягкость состава контролируется путем подмешивания в смесь серы. Вещество наносится на чистую поверхность, предварительно обработанную резиновым клеем, затем проводится вулканизация.

- Покрытия из паст и смазок – применяются для продолжительного хранения и перевозки изделий из металла и их защиты от агрессивных сред. Вещества наносятся кистью или методом распыления. После высыхания создается пленка, пресекающая контакт деталей с влагой, пылью и различными газообразными веществами. Смазки производят на основе минеральных масел с частицами восокообразивных компонентов – парафина, мыла, воска. Пасты делают из суспензий минерального воска, парафина или каучука, а также полиизобутилена. Такие средства эффективные при условии, что пленка не будет разрушена при механических нагрузках.

Защитные покрытия, не требующие обязательного применения в производственных условиях, фасуются в резервуары небольшого, среднего и крупного объема. В частности, в канистры, банки, ведра и бочки, емкостью до нескольких сот литров. Отдельные составы выпускают в аэрозольных упаковках для удобства обработки труднодоступных мест.

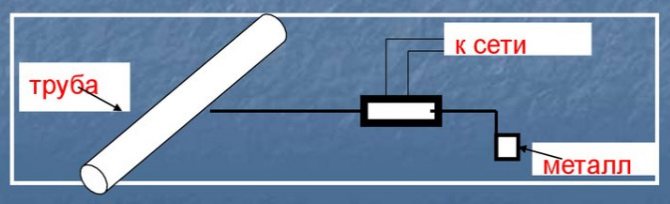

Электрохимические способы защиты металлоконструкций от коррозии

Электрохимический способ защиты является наиболее распространенным, так как протекает в естественной среде и основным условием протекания является постоянный электрический ток.

Суть метода в том, что защищаемый материал соединяется с катодом (отрицательный электрод) внешнего источника тока и все изделие становится катодом. Анодом (положительный электрод), который вследствие реакции разрушается, может стать стальной электрод (любой стальной элемент).

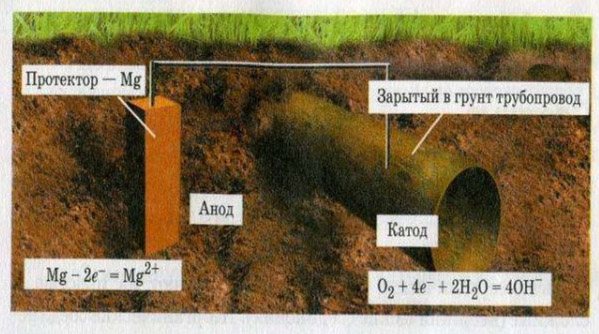

Протекторная защита от коррозии

Одним из видов электрохимической защиты является защита с помощью протекторов. В качестве протекторов выступают более активные материалы, чем те, из которых состоит защищаемая металлическая конструкция. Суть метода, такая как при обычной электрохимической защите, отличие заключается только в том, что протектор служит анодом и в процессе реакции разрушается, предохраняя изделие от коррозии.

Горячее цинкование – лучшее решение для защиты от коррозии

Для заблаговременной защиты изделий, их элементов, а также содержащих большое количество малоразмерных конструкционных и крепежных компонентов, в том числе подлежащих нагрузке, наиболее приемлемый метод — горячее цинкование. Его используют для обработки:

- рамных опор;

- строительных лесов;

- арматуры;

- дорожных ограждений;

- опор освещения;

- сварных балок и пр.

Расплав цинка температурой 450 градусов, в который погружено изделие, формирует на всей его поверхности прочную диффузную пленку из сплава Fe-Zn, которая:

- непроницаема для агрессивных факторов внешней среды (влага, сульфиды, хлориды);

- более электроотрицательна, чем защищаемый металл (при нарушении целостности покрытия разрушается только цинк).

Для примера мы предлагаем сравнить стоимость и стойкость нанесения защитных покрытий разными методами (см. таблицу 1, здесь указаны средние цены на рынке Москвы на момент публикации).

Таблица 1

| Метод защиты | Стоимость нанесения защитного покрытия на

1 кг металлоконструкции, руб. |

Жизненный цикл (ЖЦ) защитного покрытия, лет | Амортизация:

Стоимость / ЖЦ покрытия, руб./год |

| Горячее цинкование | 18,22 | До 50 | 0,36 (в течение 50 лет) |

| Холодное цинкование | 15 | До 25 | 0,6 (в течение 25 лет) |

| Лакокрасочные покрытия | 19,5 | До 15 | 1,3 (в течение 15 лет) |

Таким образом, срок службы цинкового антикоррозийного слоя, нанесённого методом горячего цинкования, самый длительный. Амортизация такого покрытия в течение полувека составляет 0,36 руб./год. На втором месте со значительным отставанием так называемый «холодный» метод. По сравнению с нанесением лакокрасочного покрытия, горячее цинкование доминирует, так как позволяет гораздо дольше защитить металлоизделия от ржавчины при сопоставимой цене на покрытие 1 кг.

Виды

Все защитные оболочки для металлов, разработанные для промышленных нужд, классифицируются на две категории:

- Металлические (анодные и катодные).

- Неметаллические (органические и неорганические).

Металлические

Анодные покрытия – это металлы, электрохимический потенциал которых меньше, чем у обрабатываемых поверхностей. Они защищают последние от коррозийного воздействия, даже если целостность смазываемого слоя нарушена. Примеры анодной защиты – это цинковые, алюминиевые составы, нанесенные на стальные и чугунные детали.

Катодная защита – это нанесение на металлические поверхности покрытий, у которых больший электрохимический потенциал. Катодные составы обеспечивают механическую защиту, выступая своего рода барьером между оборудованием (или его отдельными комплектующими) и внешними агрессивными факторами. К катодной группе относятся медь, никель, свинец. По прочности и устойчивости они превосходят анодные составы.

Неметаллические

Неметаллические составы образуют тонкую изолирующую пленку, химически инертную к агрессивным рабочим средам. Неметаллические покрытия бывают нескольких видов:

- Лакокрасочные – наносятся на внешнюю поверхность, в составе есть специальные пигменты, пластификаторы и вещества, образующие пленку. От типа добавок зависят свойства конечного продукта.

- Силикатные пасты сохраняют защитные свойства в высокотемпературных средах, химически инертны.

- Полимерные покрытия – в них содержатся эпоксидные смолы, полипропилен, другие полимеры, защищающие металлы от коррозии. Разновидность полимеров – антифрикционные твердосмазочные покрытия.

- Специальные транспортировочные смазки – используются при длительном хранении и транспортировке, защищают поверхности от попадания пыли, влаги. Такие смазки формируют недостаточно прочную пленку, поэтому ее целостность можно легко нарушить.