ПЛАЗМАТРОНЫ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ

Плазматрон MEC 3 MB Плазмотрон позволяет использовать до 4 порошковых инжекторов в сборе, а также может быть оснащен креплениями под воздушные сопла для охлаждения детали. В комплект поставки входит футляр для плазмотрона и инструменты для его технического обслуживания. Плазматрон может поставляться в версии для ручного или автоматического напыления.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 40 кВт | Порошок | 16 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазматрон MEC F4 Плазматрон F4 используется в установках плазменно-порошкового напыления для получения различных теплоизоляционных, износостойких и других покрытий. Это наиболее распространённый плазматрон с одним катодом и анодом, а также с наружным подводом напыляемого материала. Все компоненты плазматрона обладают высокой стойкостью и надёжностью. Сопла имеют вставки из вольфрама для уменьшения эрозии канала сопла и улучшения стойкости.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 45 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазмотрон MEC F4MB – XL Данный плазматрон разработан на базе плазматрона F4 и позволяет получить большую выходную мощность плазменной дуги за счет применения усовершенствованной системы водяного охлаждения. Компоненты этих плазмотронов отличаются длительным сроком службы.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 55 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазматрон 9MB Конструктивные особенности плазмотрона позволяют добиться оптимального отвода тепла посредством деминерализованной охлаждающей воды, поступающей из специального теплообменника с охлаждением, что позволяет получить высокую мощность плазменной дуги. Напыление осуществляется с наружной подачей напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| наружная | 80 кВт | Порошок | 14-17 л/мин | Ar/H 2, Ar/He, Ar/N 2 |

Плазматрон MEC SG-100 Плазматрон обладает усовершенствованной позволяющей осуществлять внутреннею подачу напыляемого порошка, что обеспечивает теплопередачу от плазменной дуги к напыляемому порошку. В совокупности с высокой мощностью данное преимущество делает плазматрон максимально универсальным и позволяет напылять очень большой спектр материалов.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| внутренняя | 80 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Плазмотрон MEC F-1 Плазмотрон MEC MF-1 нашёл широкое применение для напыления внутренних поверхностей изделий, имеющих сложный конструктив с ограниченным пространством. Плазматрон позволяет наносить покрытия на внутренние поверхностях изделий диаметром от 70 мм при работе на мощностях до 25 кВт в непрерывном режиме работы с внешней подачи напыляемого порошка.

| Подача порошка | Максимальная мощность | Тип напыляемого материала | Расход воды | Плазмообразующиегазы |

| 45° или 90° | 25 кВт | Порошок | 10-14 л/мин | Ar/H2, Ar/He, Ar/N2 |

Недостатки

- возможность изменения свойств наплавленного покрытия из-за перехода в него элементов основного металла;

- изменение химического состава основного и наплавленного металла вследствие окисления и выгорания легирующих элементов в околошовной зоне;

- возникновение повышенных деформаций за счет термического воздействия;

- образование больших растягивающих напряжений в поверхностном слое детали, достигающих 500 МПа и снижение характеристик сопротивления усталости;

- возможность структурных изменений в основном металле, в частности, образование крупнозернистой структуры, новых хрупких фаз;

- возможность возникновения трещин в наплавленном металле и зоне термического влияния и, как следствие ограниченный выбор сочетаний основного и наплавленного металлов;

- наличие больших припусков на механическую обработку, приводящих к существенным потерям металла наплавки и повышению трудоемкости механической обработки наплавленного слоя;

- требования преимущественного расположения наплавляемой поверхности в нижнем положении;

- использование в отдельных случаях предварительного нагрева и медленного остывания наплавляемого изделия, что увеличивает трудоёмкость и длительность процесса;

- трудность наплавки мелких изделий сложной формы.

ИСТОЧНИКИ ПИТАНИЯ

| В установках применяются современные инверторные источники питания с электронной системой управления и максимальной выходной мощностью до 120 кВт. Источники могут применяться как в установках ручного напыления, так и в роботизированных системах. |

| Модель источника | PS 50 | PS 80 | PS 100 |

| Тип источника | Инверторный | ||

| Максимальная мощность | 50 кВт | 80 кВт | 100 кВт |

| Продолжительность включения | 100% | ||

| Максимальный выходной ток | 500 А DC | 800 А DC | 100 А DC |

Консультация по услугам

Инженеры компании готовы помочь Вам разобраться в особенностях и подобрать индивидуальный комплект оборудования, отвечающий непосредственно Вашим задачам. Направить запрос

Технология процесса обработки металла

Поступление расплавляемых присадочных проволок сечением 1,5–2 мм производится сквозь отверстия в горелке. Между присадочными стержнями возбуждается электродуга, являющаяся причиной их расплавления. Из сопла, расположенного посередине прибора для металлизации, выходит сжатый воздух, подхватывающий мелкие расплавленные капли металла и переносящий их на обрабатываемую поверхность.

Интенсивность поступления разжиженной присадки при электродуговой металлизации подбирается в соответствии с требуемым режимом дуги, влияющим на расстояние между проволочными элементами.

Электродуговые металлизаторы имеют следующие стандартные режимы работы:

- напряжение – 24–35 В;

- сила тока – 75–200 А;

- давление подаваемого воздуха – 0,5 МПа;

- выработка аппаратов – 30–300 г/мин.

Процесс электродуговой металлизации стабилен при постоянном токе, позволяет создавать напыления с тонкозернистой структурой.

Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы. Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

- Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете. Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Оборудование для вакуумной металлизации

Установка для вакуумной металлизации

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Пример получаемого вакуумной металлизацией изделия. Пример получаемого вакуумной металлизацией изделия

Пример получаемого вакуумной металлизацией изделия

Результат вакуумной металлизации

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Сущность

Расплавление высокотемпературным источником энергии распыляемого материала с образованием двухфазного газопорошкового потока, с формированием покрытия, как правило, толщиной 0,1-1 мм и нагреве напыляемой детали не более 150°С.

В зависимости от используемого источника энергии существуют следующие способы напыления:

- газопламенное, с использованием тепла сгорания горючих газов (ацетилена, пропан-бутана и др.) в смеси с кислородом или сжатым воздухом;

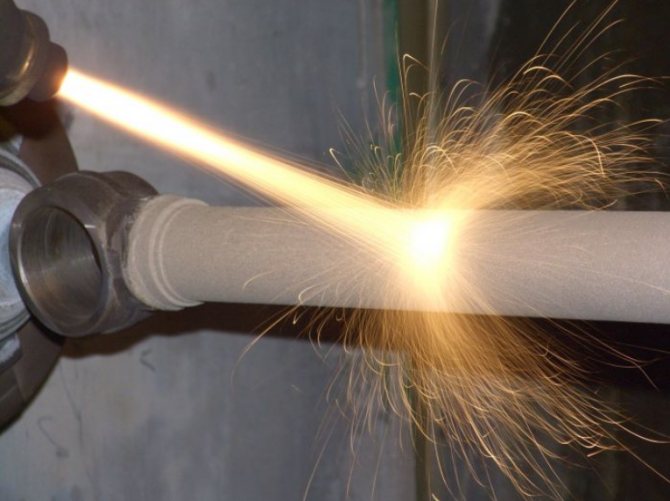

- электродуговое, при плавлении двух проволок электрической дугой и распылении сжатым воздухом расплавленного металла;

- детонационное, в котором перенос и нагрев порошкового материала осуществляется ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты;

- плазменное, где нагрев и разгон наносимого порошкового материала осуществляется плазменной струёй;

- высокоскоростное (HVOF, HVAF), когда порошковый материал подается в камеру сгорания смеси, содержащей кислород и горючие газы (водород, пропан, метан) или горючее (керосин), с последующим его прохождением через расширяющееся сопло Лаваля;

- холодное газодинамическое – нанесение покрытий из пластичных порошковых материалов (в смеси с оксидом алюминия) при их разгоне сверхзвуковыми газовыми струями, нагретыми до температуры 300-1000°С.

Часто задаваемые вопросы

— Что можно металлизировать алюминием?

Деталь практически любой формы

Важно, чтобы она имела глянцевую поверхность, которая получается путем покрытия слоем акрилового лака

— Сколько будет стоить металлизация алюминием?

- Стоимость одной загрузки камеры — от 5000 руб.

- Стоимость подготовки, покрытия лаком, сушки в камере полимеризации под напыление 1 загрузки — от 5000 руб.

- Стоимость финишного покрытия лаком, сушки в камере полимеризации после напыление 1 загрузки — от 5000 руб.

Цена может меняться и зависит от сложности подготовки детали. То есть если вам нужно покрыть металлом 1 деталь, то стоимость и будет от 5000 руб. Если деталей 1000 шт и все они могут поместиться в камеру, то стоимость металлизации 1 единицы при заказе 1000 штук будет стоить от 5 руб. На крупно серийное производство и металлизацию деталей сложных форм цена обговаривается индивидуально.

— Сроки исполнения заказа?

От 2 дней. Можем выполнить срочные заказы, при средней загруженности производства.

— Как отправить нам деталь на хромирование?

Лучше всего воспользоваться услугами транспортной компании или привезти деталь на склад производства лично по адресу: Тула, Железнодорожная 51Ж (график работы: пн-пт с 9-00-18-00).

— Как должна быть подготовлена деталь?

При отправке детали, она должна быть максимально подготовлена под покрытие лаком, то есть чистой и обезжиренной. К сожалению, мы не имеем много времени на подготовку замасленных, грязных деталей под вакуумную металлизацию. Если вы не имеете возможность предоставить деталь в должном виде, пожалуйста уточните у технолога о возможности ее подготовки и напыления.

Дополнительная комплектация

- горелки для внутреннего напыления (600, 1000 и 1500 мм) (рис. 11).

- соединительные газовые рукава для горелки внутреннего напыления.

Установка HVOF-TERMIKA-3 отличается от аналогов удобством, простотой обслуживания, компактностью и надежностью и обеспечивают напыление тех же покрытий, что и системы, которые стоят в десятки раз дороже. Установка может использоваться как на крупных, так и небольших предприятиях, связанных с упрочнением или восстановлением деталей.

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Последующая обработка готового покрытия

В силу особенностей процесса плотность напылённого слоя и прочность его сцепления с основным металлом не всегда бывают достаточными для обеспечения долговечности покрытия. Поэтому часто после обработки деталь подвергается последующему поверхностному оплавлению с использованием кислородно-ацетиленового пламени, либо в термических печах. Как следствие, плотность покрытия возрастает в несколько раз. После этого продукцию шлифуют и полируют, применяя твердосплавный инструмент.

С учётом последующей доводки изделия, толщину слоя металла после обработки принимают не менее 0,8 — 0,9 мм.

Для придания детали окончательных прочностных свойств её закаливают и отпускают, применяя технологические режимы, рекомендуемые для основного металла.

Плазменное напыление повышает теплостойкость, износостойкость и твёрдость изделий, увеличивает их способность противодействовать коррозионным процессам, а напыление с декоративными целями значительно улучшает внешний вид деталей.

Ограничениями технологии диффузионного плазменного напыления считаются чрезмерная сложность конфигурации заготовки, а также относительная сложность используемых установок.

При невысоких требованиях к равномерности образующегося слоя можно использовать и более простые установки, конструктивно напоминающие сварочные полуавтоматы. В этом случае плазменное напыление производится в воздушном пузыре, который образуется при обдуве зоны обработки компрессором. Электроды, в составе которых имеется напыляемый металл, последовательно перемещаются по контуру изделия. Для улучшения сцепления напыляемого металла с основой внутрь зоны напыления вводится также присадочный материал.

Процесс напыления металлического порошка на токарном станке

Газодинамическое напыление металла -Услуги

Работа оборудования ДИМЕТ, разработанного и серийно выпускаемого «Обнинским центром порошкового напыления» (ООО «ОЦПН»), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Важно, что температуры при нанесении покрытий ДИМЕТ не превышают 150 градусов, т.е. температуры работающего двигателя, что позволяет широко применять ДИМЕТ в авторемонтных работах, а именно:

- —Ремонт головки блока цилиндров двигателя;

- —Герметизация топливных баков;

- —Ремонт радиаторов;

- —Ремонт и восстановление кондиционеров автомобиля;

- —Ремонт посадочных мест коленвалов и постелей распредвалов;

- —Ремонт обогревателей заднего стекла;

- —Цинкование, антикоррозийная обработка и многое другое.

Основные элементы технологии холодного газодинамического напыления

Технология газодинамического напыления металлов ДИМЕТ включает в себя нагрев сжатого газа (воздуха), дальнейшее поступление его в сверхзвуковое сопло с формированием в сопле воздушного потока сверхзвуковой скорости. Далее питатель подает в сверхзвуковой поток металлический порошок (особым образом подготовленный), частицы металла разгоняются и направляются на поверхность детали.

Ремонт ГБЦ, отремонтированный блок цилиндров

В качестве порошковых материалов используются порошки металлов, сплавов или\и их смеси с керамическими порошками. Все составы порошков разработаны специально «Обнинским центром порошкового напыления» именно для оборудования ДИМЕТ. Изменяя режимы работы оборудования можно либо проводить эрозионную (струйно-абразивную) обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Преимущества метода газодинамического напыления в следующем:

- —Нанесение покрытий при любых значениях температуры и влажности окружающей среды, в обычных условиях мастерской;

- —Покрытие не нагреваентся свыше 100-150 градусов, следовательно нет внутренних напряжений деталий, деформаций и окисления материалов покрытия и детали;

- —Безопасность — отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации;

- —ДИМЕТ компактный, мобильный (вес от 11 до 20 кг в зависимости от модели), работа оборудованием интуитивно удобно, специальных навыков не требуется;

- —Оборудование используем не только в стационарных условиях но и в полевых;

Технология и процесс напыления

При газоплазменном напылении металлов основой рабочей газовой среды являются инертные газы азот или аргон. Дополнительно по необходимости технологического процесса к основным газам может быть добавлен водород. Между катодом, в качестве которого выступает электрод в виде остроконечного стержня внутри горелки, и анодом, коим является подвергаемое водяному охлаждению сопло из меди, в процессе работы возникает дуга. Она прогревает до необходимой температуры рабочий газ, который обретает состояние плазменной струи.

Одновременно в сопло подается металлический материал в виде порошка. Этот металл под воздействием плазмы превращается в субстанцию с высокой способностью к проникновению в поверхностный слой обрабатываемого изделия. Распыляемый под давлением расплавочный материал оседает на основании.

Современные плазменные горелки имеют КПД в пределах 50–70 %. Они позволяют работать с любыми металлами, в том числе и тугоплавкими сплавами. Плазменное напыление – полностью управляемый процесс, позволяющий регулировать скорость подачи плазмы, мощность и форму струи.

В случае восстановления формы детали путем плазменного напыления технологический процесс имеет следующие этапы:

- Подготовка напыляемого материала. Суть процесса заключается в сушке порошка в специальных шкафах при температуре 150–200 градусов по Цельсию. При необходимости порошок также просеивают через сито для получения однородных по размеру гранул.

- Подготовка подложки или основания. На этом этапе с поверхности детали удаляют все посторонние включения. Это могут быть окислы либо различные загрязнения масляными веществами. Для лучшего сцепления основание может быть подвергнуто дополнительному процессу образования шероховатости. Если на изделии имеются участки, которые не следует подвергать напылению, их закрывают специальными экранами.

- Напыление слоя металла и операции по заключительной обработке полученной поверхности.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Плазменное напыление металлов часто применяется для восстановления изношенных стальных деталей