Применение[ | ]

Химическая промышленность

Алюминиевые детали, полученные методом экструзии В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности.

Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

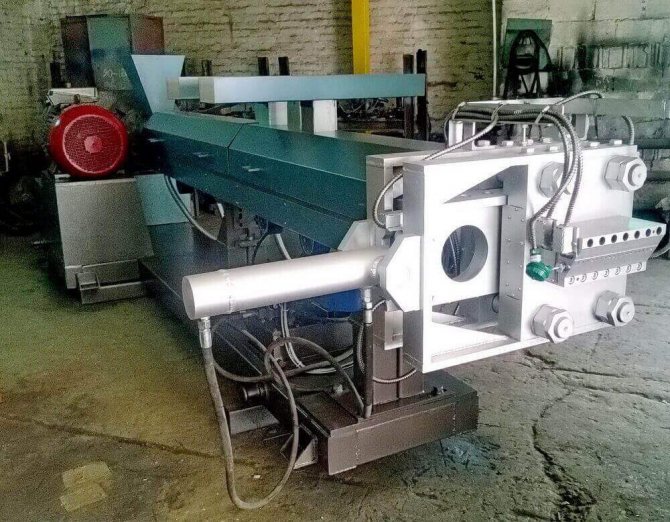

Пищевой экструдер Shtak-72 В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения. Простейший экструдер, применяемый в быту — кондитерский рукав, механический экструдер — ручная мясорубка.

Продукты, получаемые на пищевых экструдерах

- традиционная жевательная резинка

- пельмени

- кукурузные палочки

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушёнка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

- мороженое

Комбикормовая промышленность

Экструдирование — процесс происходящий в стволе экструдера, при котором происходит механическое перемалывание за счёт трения, высокотемпературное воздействие при высоком давлении на кормовое сырьё (температура от 110 до 160 градусов и давление от 20 до 30 атмосфер). В процессе такого воздействия, происходит расщепление сложных углеводов на простые сахара, что обеспечивает существенное улучшение органолептических показателей корма, а также повышает усваиваемость кормов (от 45 % при традиционных видах обработки до 95 %).

- полножирная соя

- зерновые экструдаты

- корма для КРС, свиней, кроликов

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс представляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельчённых отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов

Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета

Что делает машинист-оператор экструдера

Под руководством машиниста, который управляет экструдером, находится весь процесс изготовления полимерных изделий. Квалифицированный работник должен знать, что такое экструзия, какие процессы происходят в машине, какими параметрами должна обладать выпускаемая продукция и т. п.

Основные функции оператора экструдера:

- Ежедневный осмотр машин и механизмов.

- Чистка рабочих деталей и узлов от грязи и налипаний.

- Ремонт, наладка, замена запчастей, регулировка программ и режимов.

- Контроль загрузки гранул.

- Температуры плавления сырья.

- Регулировка вращения шнека.

- Изменение диаметра сопла и формы головки экструдера.

Машинист также работает с выпущенной продукцией: проверяет готовые пленки на соответствие стандартам, замеряет размеры, толщину. Следит за качеством намотки.

В его обязанности входит не только контроль технического состояния экструдерного оборудования, но и обеспечение безопасности рабочего места. Перед началом смены оператор должен проверить, как работают вентиляционные системы, исправность источников освещения, работу электрооборудования, наличие заземления.

Дефицит

Прочитала Школоболь и сразу вспомнилось наболевшее.

На работе нужно вести журналы и с целью придания им приличного и опрятного вида на весь срок службы я их оборачиваю в полиэтилен. Разумеется, под такой формат обложек нет в магазинах, поэтому делаю самостоятельно.

Когда столкнулась с этим первый раз, обратилась к коллегам, мол, добры молодцы, поделитесь полиэтиленом, пожалуйста.

Один раз дали большой кусок, прям надолго хватило. Потом уже поменьше. В этом году пришлось взывать к Огненному Богу (который поджег мой пукан ввиду отсутствия обложек на новых журналах, которые каждый год вводят). Нашли, дали, но сказали «дефицит».

Что особенного, спросите вы? Я работаю в цеху производства полиэтилена, вот что

Технологии производства пластмассовых деталей методом соэкструзии

Современные технологии позволяют выпускать полимеры, строительные профили, листы, емкости, покрытия электропроводов, трубы и много других изделий из пластика, которые отвечают большому количеству требований. Они должны быть одновременно:

- прочными;

- легкими;

- экологичными;

- долговечными;

- устойчивыми против агрессивных сред;

- внешне привлекательными;

- водо-, газонепроницаемыми и пр.

Соэкструзия (другое название коэкструзия) является наиболее прогрессивным методом, при котором полимеры, обладающие разными свойствами, образуют многофункциональные многослойные материалы, в которых каждый слой сохраняет свои индивидуальные особенности.

Яркие примеры использования соэкструзионных материалов – упаковочная пленка для фармацевтических препаратов, вакуумирование скоропортящейся продукции с различными сроками хранения и т. п. Такие многослойные пленки состоят из нескольких слоев (от 3 до 11, а в отдельных случаях и больше). Минимальная толщина одного слоя составляет 2 мкм, максимальная – 2-3 миллиметра.

Экструдер. Виды и устройство. Работа и применение. Особенности

Экструдер – машина для производства длинномерных изделий из пластичных или сыпучих веществ. Аппарат пропускает загруженные материалы сквозь тонкое отверстие под высоким давлением, иногда с предварительным подогревом, что приводит к уплотнению вещества. Подобные машины нашли широкое применение в различных сферах производства.

Где используется экструдер

Экструдеры нашли широкое применение в различных отраслях современной промышленности. Их применяют для производства:

- Кормов для животных.

- Шоколадных батончиков.

- Макаронных изделий.

- Провода для 3D принтеров.

- Пластиковых труб.

- Профиля из поливинилхлорида.

- Полиэтиленовой пленки.

- Топливных брикетов.

Оборудование, работающее по типу экструдера, встречается повсеместно. Без него не обошлось производство гранулированного корма для животных, а также макарон, длинномерных пустотелых изделий из пластика и т.д. Системы, используемые для определенных целей, имеют небольшие отличия в техническом плане, но работает по одинаковому принципу.

Разновидности экструдеров по принципу работы

По принципу работы экструдеры разделяют на 3 вида:

- Шнековые.

- Плунжерные.

- Плоскощелевые.

Шнековый

экструдер является самым распространенным. Он работает по принципу мясорубки. Внутри устройства имеется вращающийся шнек со спиралью, который захватывает загружаемый материал и продавливает его сквозь тонкое отверстие. В результате масса уплотняется и приобретает твердость. От создаваемого давления поднимается температура сырья, что способствует увеличению эффективности сварки компонентов. Подобные виды являются самыми дешевыми по сравнению с другими. Кроме конструкции с одним шнеком также существуют и двухшнековые экструдеры. Они создают еще более эффективное сжатие, но и стоят дороже. Подобные устройства обычно используют для производства кормов, а также различных изделий пищевой промышленности.

Плунжерные

экструдеры в отличие от шнековых проводят точное дозирование материала, перед тем как задать ему определенную форму. Подобные устройства применяют для переработки резины или пластика.

Плоскощелевые

экструдеры предназначены для производства рулонных изделий, таких как стрейч-пленка, пленка для теплиц, пластиковые и пропиленовые листы. В них подогретый и тягучий материал выдавливается сквозь плоскую широкую щель и быстро охлаждается, в результате чего тот сохраняет свою форму. Подача материала осуществляется с помощью гидравлического пресса, шнека, или другим механизмом.

Кормовые экструдеры

Кормовые экструдеры обычно представлены оборудованием со шнековой конструкцией. Они предназначены для переработки зерновых культур, а также травянистых растений в комбикорм. Существует две разновидности подобных систем. Первая просто осуществляет экструзию, давая на выходе длинную трубку, а вторая создает готовые гранулы.

Обычные экструдеры

Обычная экструзия позволяет перерабатывать цельное зерно в длинную хрустящую трубку, которая на выходе поддается дроблению в хлопья. Такой корм является более приемлемым, чем сырье загружаемое для переработки. Дело в том, что в результате сдавливания осуществляется прогрев массы. Это способствует уничтожению подавляющего большинства микроорганизмов, которые способны вызывать пищевые расстройства. Кроме этого питательные вещества запекаются как в духовке, что улучшает их усваивание организмом животного.

Преимущества использования зернового экструдера

Экструдер зерновой — это один из наиболее значимых аппаратов для улучшения качества зерновых. Необходимость его приобретения обоснована многими факторами. Экструдер позволяет в несколько раз повысить качественные характеристики зерновых. Корма, прошедшие обработку экструдером, более экономичны, легче усваиваются и полностью безопасны.

Данная технология применяется как в сельском хозяйстве, помогая значительно сократить расход кормов, так и в пищевой промышленности для улучшения качеств конечного продукта.

Экструдирование на сегодняшний день является наиболее действенным способом повышения питательной ценности зерновых!

Принцип работы экструдера зернового

Экструдер зерновой оснащается специальной камерой, в которой зерно и другое сырье подвергаются прессованию, именно в процессе прессования зерно как бы взрывается изнутри. Такая обработка зерна делает его более питательным для животных, принцип работы прессовальной камеры напоминает изготовление попкорна. То есть зерно становится более воздушным, и более легко поддается усвоению животными.

На специальном валу монтируются шнековые элементы подающего, промежуточного и прессующего типа. Между данными элементами устанавливаются специальные кольца, которые и выполняют прессование зерновой культуры. На конце данного механизма располагается конусообразный элемент прессующего типа. На валу с той стороны, где располагается привод устройства, размещается механизм передвигающий лоток в шкив.

Использование экструдера для зерна в сельскохозяйственной деятельности и на фермах имеет большое значение. Во-первых, это выгодно с экономической точки зрения, нет перерасхода зерна при кормлении животных. Процесс экструзии зерна происходит достаточно быстро, что позволяет достигать высокого уровня производительности. Данную технику используют и на больших производствах и в частном подсобном хозяйстве.

Что это такое

Применяется экструдер для переработки зерновых культур в комбикорм, который усваивается в желудке у животных существенно легче. Обработка осуществляется при помощи пресса под давлением 60 атмосфер и при высокой температуре. В результате получается продукт, по форме напоминающий кукурузные палочки 20-30 мм, но с плотной структурой.

Аппараты для приготовления корма существуют с разным показателем мощности, от нее зависит объем выходящего продукта. Для небольшой фермы отлично подойдет прибор с производительностью 25-45 кг/ч – цена такого устройства стартует от 47 тыс.руб. Но в большом хозяйстве потребуются более мощные модели, способные производить до 1,5 тонн в час и стоят они от 160 тыс.руб.

Одношнековые и многошнековые экструдеры с однозаходными и многозаходными шнеками

Одношнековый экструдер – основной тип экструдера, используемый в промышленности синтетических волокон. Преимуществами его являются линейная конструкция, прочность, надежность и умеренная цена. Характер транспортирования расплава в одношнековых экструдерах определяется фрикционными свойствами твердого материала и вязкостными свойствами расплавленного материала.

В конструкцию двухшнекового экструдера заложен принципиально иной механизм продвижения перерабатываемого материала, чем в одношнековом – принудительный. Преимуществами двухшнековых экструдеров являются полный захват исходного материала в зоне питания независимо от его агрегатного состояния и формы частиц, принудительное продвижение материала к формующему инструменту и взаимная самоочистка шнеков.

Двухшнековые экструдеры являются наиболее универсальными машинами, обеспечивающими плавление и эффективное смешение различных полимеров и наполнителей, например рубленого стекловолокна при производстве композиционных материалов. Кроме того, двухшнековые экструдеры в качестве химических реакторов непрерывного действия используются для полимеризации и модификации структуры полимеров.

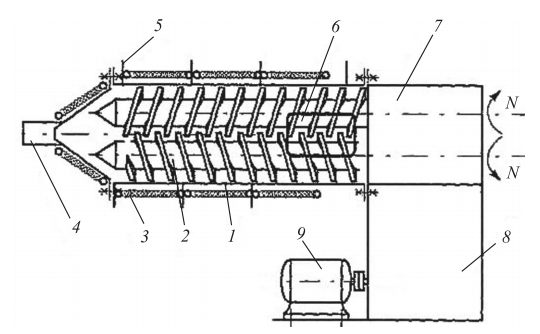

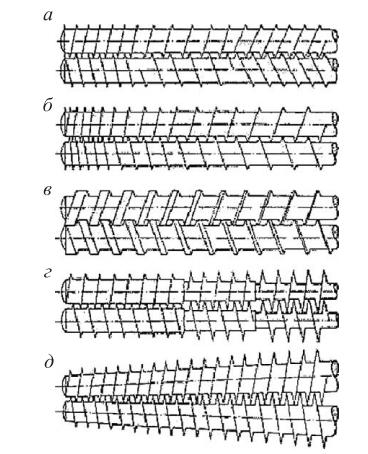

Основными элементами двухшнековых экструдеров (рис. 16) являются два шнека, которые могут вращаться в цилиндре как в одну, так и в противоположные стороны.

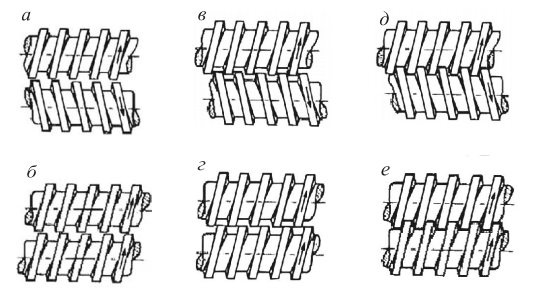

При вращении в одну сторону направление винтовой нарезки обоих шнеков совпадает (рис. 17, б, г, е), в случае встречного вращения оно различно (рис. 17, а, в, д). В экструдерах с однонаправленно вращающимися шнеками необходимо, чтобы шаг нарезки (как правосторонней, так и левосторонней) был одинаков, в то время как в экструдерах с противоположно вращающимися шнеками используется нарезка с разными шагами (одна – для правосторонней, другая – для левосторонней). Такие экструдеры характеризуются универсальностью.

В зависимости от назначения и конструкции шнеки двухшнековых экструдеров могут не зацепляться друг с другом (см. рис. 17, а, б) или находиться в зацеплении (см. рис. 17, в–е). В первом случае двухшнековые экструдеры работают как два одношнековых экструдера, но при этом за счет массообмена между двумя шнеками обеспечивается хорошее смешение исходных компонентов.

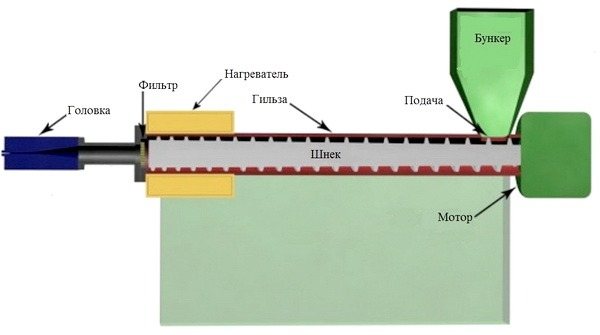

Рис. 16. Конструктивная схема двухшнекового экструдера: 1 – цилиндр; 2 – шнеки; 3 – электронагреватель; 4 – формующий инструмент; 5 – термопара; 6 – загрузочное окно; 7 – подшипниковый узел; 8 – редуктор; 9 – электродвигатель

Рис. 17. Различные схемы сопряжения шнеков двухшнекового экструдера (а–е)

В случае зацепляющихся шнеков для лучшего смешения предусматривается наличие зазоров зацепления (см. рис. 17, в, г). За счет утечек через боковые и радиальные зазоры зацепления экструдер такой конструкции характеризуется меньшей производительностью. Шнеки с плотным зацеплением (см. рис. 17, д, е) обеспечивают высокую производительность и хорошую самоочистку.

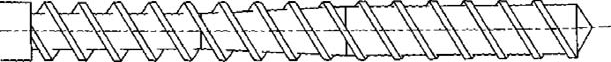

Типовой шнек с многозаходной нарезкой (рис. 18) имеет как преимущества, так и недостатки. Многозаходная нарезка неблагоприятно воздействует на транспортирование твердого полимера и на скорость перемещения расплава.

Рис. 18. Типовой шнек с многозаходной нарезкой

![]()

Рис. 19. Шнек с многозаходной нарезкой для улучшения качества плавления

Главное преимущество – положительное влияние на скорость плавления, поэтому имеет смысл расположить многозаходную нарезку только на той части шнека, которая отвечает за плавление полимера (рис. 19).

Для переработки разных полимеров используются шнеки различной конструкции (рис. 20):

- шнеки первого типа (рис. 20, а) имеют три зоны с различным шагом винтовой нарезки. Они хорошо зарекомендовали себя при переработке термочувствительных материалов и обеспечивают хорошее смешение;

- шнеки второго типа (рис. 20, б) в зоне выдавливания имеют меньший шаг винтовой нарезки, что обеспечивает необходимую степень сжатия;

- в шнеках третьего типа (рис. 20, в) степень сжатия обеспечивается увеличением ширины гребня винтового канала;

- в шнеках четвертого и пятого типов (рис. 20, г, д) необходимая степень сжатия достигается за счет уменьшения глубины винтового канала.

Рис. 20. Конструктивные схемы различных шнеков (а–д)

Геометрия шнека должна быть оптимальной для каждого конкретного случая применения экструдера. В экструдерах модульной конструкции шнек и цилиндр состоят из съемных элементов. Конструкция шнека может быть изменена путем изменения порядка установки элементов шнека вдоль оси. Таким образом, может быть получено практически неограниченное число различных геометрий шнека.

Что такое экструзия полимеров?

Процесс экструзии происходит при нагреве полимеров максимум до 250 0 С. Производство идет на скорости до 120 метров/минуту. Около 30 % всего объема полимеров перерабатывается по экструзионной технологии с помощью экструдеров. Попробуем разобраться в тонкостях этого процесса.

Экструзия полимеров — это технология получения формовочных изделий из термопластов и их композиций на шнековых прессах. Осуществляется путем продавливания (под давлением) однородного расплава через щель формовочной головки экструдера.

Щель имеет определенную форму, которая определяет геометрию изделия — сайдинг, пленка, оконный ПВХ профиль. В качестве сырья используются гранулы полиэтилена ПВД и ПНД, полипропилена, ПВХ, полистирола и других полимеров.

Экструзия включает в себя следующие этапы:

- получение однородного расплава в экструдере;

- формование;

- охлаждение продукции;

- натяжение и намотка (пленки), нарезка (профиль, труба).

экструдер — это… Что такое экструдер?

экструдер — шприцмашина Словарь русских синонимов. экструдер сущ., кол во синонимов: 3 • машина (121) • … Словарь синонимов

экструдер — Машина, предназначенная для размягчения полимерных материалов и придания им нужной формы путём продавливания через головку с профилирующим каналом EN extruder DE… … Справочник технического переводчика

Экструдер — – машина, предназначенная для размягчения полимерных материалов и придания им нужной формы путём продавливания через головку с профилирующим каналом. Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

ЭКСТРУДЕР — (от лат. extrudo выталкиваю) машина, предназначенная для размягчения (плавления, пластикации) полимерных материалов и придания им нужной формы путём продавливания через головку с профилирующим каналом (в резиновой пром сти Э. часто наэ. шприц… … Большой энциклопедический политехнический словарь

ЭКСТРУДЕР — машина, предназначенная для размягчения полимерных материалов и придания им нужной формы путём продавливания через головку с профилирующим каналом (Болгарский язык; Български) екструдер (Чешский язык; Čeština) protlačovadlo (Немецкий язык;… … Строительный словарь

Экструдер — (от латинского extrudo выталкиваю) машина для размягчения (пластификации) материалов и придания им формы продавливанием через профилирующий инструмент (так называемую экструзионную головку), сечение которого соответствует конфигурации… … Энциклопедический словарь по металлургии

экструдер — шприцмашина, экструзионный пресс, экструдер пресс, экструзионная машина, профильный пресс … Cловарь химических синонимов I

экструдер — ekstruderis statusas T sritis automatika atitikmenys: angl. extruder; extruding vok. Extruder, m; Extruderpresse, f rus. экструдер, m; экструдинг пресс, m pranc. extrudeuse, f; presse à filer, f … Automatikos terminų žodynas

Экструдер — (от лат. extrudo выталкиваю) машина для размягчения (пластикации) материалов и придания им формы путём продавливания через профилирующий инструмент (т. н. экструзионную головку), сечение которого соответствует конфигурации изделия.… … Большая советская энциклопедия

ЭКСТРУДЕР — в сельском хозяйстве устройство для приготовления гранулиров. корма для скота карбамидного концентрата из смеси дроблёного зерна, карбамида и бентонита натрия. Э. состоит из шнекового пресса, бункера с дозатором и электропривода. Исходная смесь… … Большой энциклопедический политехнический словарь

Экструдер — Экструзия: Экструзия (технологический процесс) метод и процесс получения изделий из полимерных материалов (резиновых смесей, пластмасс, крахмалсодержащих и белоксодержащих смесей) путем продавливания расплава материала через формующее отверстие в … Википедия

Правила эксплуатации и выбор модели

Прежде чем приступить к сварке пластиковых изделий, необходимо выполнить ряд условий, обусловленных особенностями материала. С поверхности соединяемых изделий необходимо удалить все имеющиеся загрязнения и позаботиться, чтобы во время работы они не контактировали с влажным материалом.

Для надлежащего выполнения работы необходимо учитывать разницу температур плавления соединяемых материалов, если они отличаются между собой химическим составом. Так, ручной экструдер можно использовать для сварки ПНД и полипропилена, так как у этих материалов диапазон температуры их плавления полностью или частично перекрывается. Когда же необходимо соединить материалы из ПВХ и ПНД или полипропилена, часто возникают сложности. При работе с такими материалами ручной экструдер допустимо использовать исключительно для соединения изделий, которые выполнены из идентичных материалов.

Для надлежащего выполнения работы необходимо учитывать разницу температур плавления соединяемых материалов, если они отличаются между собой химическим составом. Так, ручной экструдер можно использовать для сварки ПНД и полипропилена, так как у этих материалов диапазон температуры их плавления полностью или частично перекрывается. Когда же необходимо соединить материалы из ПВХ и ПНД или полипропилена, часто возникают сложности. При работе с такими материалами ручной экструдер допустимо использовать исключительно для соединения изделий, которые выполнены из идентичных материалов.

Поскольку ручной экструдер обладает компактными размерами, сварку пластиковых элементов можно проводить с помощью этого устройства, не прекращая работы соединяемых изделий. Так, трубы из полипропилена можно сваривать без предварительного отключения подачи воды по ним.

До начала работ по сварке пластиковых изделий необходимо провести ряд обязательных проверок:

- Убедиться, что присадочный пруток будет доставлен до втулки экструдера прямолинейным путём. Иногда, когда присутствует сильная шероховатость, пруток начинает двигаться по винтовой траектории, а это негативным образом влияет на функционирование шнекового дробильного механизма и нередко приводит к появлению гранулята неоднородного состава.

- Проверка оптимальности температуры нагрева прутка, который должен перед подачей быть доведен до состояния вязкой текучести. При проверке обязательно учитывается производитель материалов, так как у пластика разных марок диапазон температур плавления может отличаться.

- Проверка надежности прижима сварочного сопла к соединяемым поверхностям. В первую очередь это актуально для изделий, имеющих сложную форму. Для предотвращения подобной проблемы производители оснащают свои экструдеры для сварки набором сменных насадок.

- Проверка возможности расплавления материалов при помощи горячей струи воздуха, поступаемой от термонагревателя, без использования присадочного прутка. Необходимость в этом возникает, когда нет точной информации о материале изделий, которые планируется соединять экструдером.

Чтобы подобрать наиболее подходящую модель устройства, необходимо учитывать ряд характеристик:

- диапазон диаметр прутка;

- наличие в комплектации сменных приспособлений;

- толщину соединяемых изделий;

- удобство настройки параметров процесса;

- производительность за единицу времени.

Многие производители выпускают экструдеры вместе с фирменными присадочными материалами, дополнительно указывая, что для создания надежного соединения расходный материал должен соответствовать изготовителю инструмента.

Многие производители выпускают экструдеры вместе с фирменными присадочными материалами, дополнительно указывая, что для создания надежного соединения расходный материал должен соответствовать изготовителю инструмента.

В принципе всегда можно рассмотреть возможность изготовления экструдера для домашнего использования своими руками. В качестве основы для него используется обычный промышленный фен, к которому подключают шнековый привод, а затем видоизменяют конструкцию для придания обоим узлам компактного вида. В некоторых случаях шнек можно заменить плунжерным приводом, однако надежным такой вариант считать нельзя. Такой самодельный экструдер для сварочных работ по-разному может себя вести с посадочными прутками из-за того, что они могут быть изготовлены из разных материалов. В качестве привода лучше всего использовать мотор коллекторного типа, поскольку он более стабилен при постоянных изменениях показателей крутящего момента.

Назначение и устройство

Базовое назначение экструзионной установки – измельчение или плавка органического и неорганического сырья с его последующей переработкой в готовый к использованию материал.

Преимущественно они используются для приготовления гранулированного корма, применяемого в животноводстве, производства минеральных удобрений, а также изготовления широкого спектра на основе пластика, полимеров и полиэтилена.

Экструдер полимеров

Экструдер полимеров

Основные составляющие:

- бункер, в который помещается исходное сырье;

- шнеки для экструдеров – загрузочные/выгрузочные зоны переработки;

- шнековый дозатор – универсальный оснащенный клапаном механизм, обеспечивающий равномерное перераспределение сырья между камерами установки;

- хомутовые или кольцевые нагреватели, обеспечивающие оптимальный температурный режим для приготовления расплава (преимущественно в промышленных моделях);

- головка экструдера, в которой под воздействием температуры осуществляется формовка выходного сырья;

- редуктор, обеспечивающий поддержку оптимальной рабочей скорости переработки того или иного типа сырья;

- механический или электродвигатель.

Виды экструдеров

Экструдерные установки используются для переработки промышленного сырья и пищевых продуктов или отходов, которые также применяются в процессе приготовления гранулированного корма для животных.

Классификация моделей с точки зрения конструкции:

- одношнековый – классическая установка компактного размера, простая в работе и обладающая достаточной для малого и среднего бизнеса производительностью;

- двухшнековый – усовершенствованная модель с лучшими показателями производительности, процесс управления работой которой требует внимания 2-3 операторов;

- плунжерный, например, МЧТ 125, применяется в основном для производства резины и полимерных материалов, его ключевой особенностью является комплектация высокоточной системой дозировки исходного сырья;

- плоскощелевой – универсальная высокопроизводительная модель для производства рулонных (стрейч пленки, полиэтилена) и листовых материалов (пластиковых и пропиленовых листов).

Использование в сельском хозяйстве

Наиболее востребованный в сельском хозяйстве вид оборудования в этой категории – экструдер кормов. Современные кормовые экструдеры позволяют в короткие сроки перерабатывать большие объемы сырья и формовать его в удобные для использования гранулы с однородным составом. Такой метод переработки кормовой смеси позволяет добиться сбалансированности ее состава и оптимизировать пищевую ценность.

Бытовой кормовой экструдер

Бытовой кормовой экструдер

Гранулятор-экструдер считается оптимальным типом установки для переработки зерновых культур (например, экструдер для сои), а также предварительно измельченной зеленой растительной массы. Экструдированные корма отличаются более высоким качеством по сравнению с изготовленными по более традиционным технологиям:

- сырье обеззараживается под воздействием высокой температуры, это минимизирует риск возникновения заболеваний пищеварительной системы сельскохозяйственных и домашних животных;

- улучшается качество корма – он лучше усваивается и стимулирует рост ежедневного привеса мясных пород и удоев молочных пород.

Наконец, оборудование этого типа универсально – его можно использовать также для приготовления прикормок для рыбы, а выходной формат корма более удобен для механизированной раздачи, чем исходный.

Принцип работы выдувного экструдера

Экструдеры используются для того, чтобы создавать детали из полимеров, которые обладают сложной формой. Другие способы производства применять в таких случаях не выгодно. Существует специальный агрегат – экструдер выдувной. Его используют для того, чтобы создавать полимерные пленки. Принцип работы такой же, как и в обычном экструдере, только в данном случае формирующий узел создан в виде узкой щели. После выдавливания через нее получается планка однослойная необходимой ширины и плотности. Есть модели, в которых установлены круглые щели большого размера, за счет этого при продавливании получается пленка в виде рукава. При желании можно подобрать мини-устройство, которое создает рукав по ширине не более чем 3 см. Маленькие аппараты можно устанавливать даже в обычных помещениях.

Стоимость изделий, представленных на нашем сайте, гораздо ниже рыночных цен. Мы работаем в данной сфере уже более 10 лет и самостоятельно производим высококачественное оборудование. Соответственно, кроме доступной стоимости, вы получите и уникальную технику, способную справиться с любыми объемами работы.

Дополнительное оборудование для экструдеров

Ряд фирм предлагает дополнительное оборудование для оснащения как новых, так и уже эксплуатируемых экструдерных установок. Например, система Еxpac фирмы Maag Pump Systems AG (Швейцария) состоит из насоса, привода, адаптера (устройства сопряжения), комплекта приборов, статического смесителя, системы управления, опционно фильтра расплава (рис. 40). Система может быть поставлена как в виде отдельных компонентов, так и собранной на монтажной раме.

В качестве основного элемента система включает повысительный (бустерный) шестеренчатый насос. Насос, установленный между экструдером и фильтром, создает необходимое давление расплава на выходе, сглаживает возможные пульсации и пики давления, создаваемого экструдером, например при его износе или неоднородности используемого сырья, за счет своего демпферирующего действия (рис. 41). Кроме того, снижается температура расплава в экструдере (ΔТ = ΔТ1 – ΔТ2), что увеличивает срок службы экструдера и обеспечивает стабильность качества расплава. Насос транспортирует расплав к формовочному инструменту более равномерно, а значит и обеспечивает более высокое качество формуемого материала. Статический смеситель в расплавопроводе после насоса гомогенизирует поток расплава как по составу, так и по температуре.

Наиболее целесообразно использовать данную систему при производстве плоских и рукавных пленок, композитов и экструзии деталей из них.

Рис. 40. Принципиальная схема системы Еxpac

Рис. 41. Оптимизация процесса экструзии с помощью бустерного насоса

Просмотров: 4 177